1

Изобретение относится к конвейерным глазуровочным линиям в производстве керамических сенитарно-технических изделий, например умывальников

Известны линии, содержащие конвейер с установленными на нем изделиями, поддежавдими глазурованию, и смонтированные в порядке технологического процесса обдувочную камеру, пулььеризадионную глазуровочную установку с системами вентиляции и подачи глазури и камеру контроль ной доглазуровки. Глазуровочная установка выполнена с распылителями глазури, один из которых установлен выше верхнего края изделий перпендикулярно их движению, а два других - на уровне тележек транспортера с противоположной стороны. Одначо «аличие громоздкой вентилядвонной системы, большой расход сжатого воздуха и сложность обслуживания пульверизаторов снижают качества глазурования и уменьшают производительность линии.

Цель изрбретення - повышение качества глазурования и увеличение производительности линии.

Это достигается тем, что глазуровочная установка выполнена в ввде двух последовательно расположенных и повернутых одна относительно другой на 180 камер, каждая из которых оборудована тремя дисковыми распылителями глазури.

Размещенные на уровне тележек распылители ориентированы навстречу друг другу под углом ВО к. направлению движения изделий.

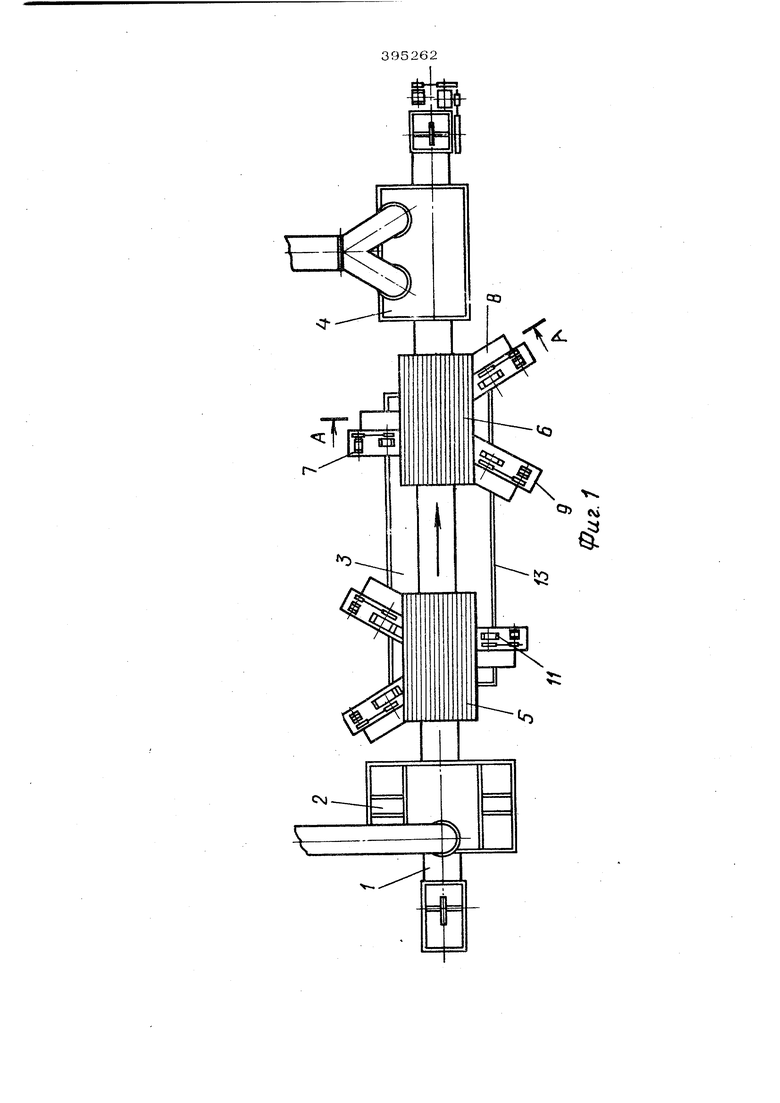

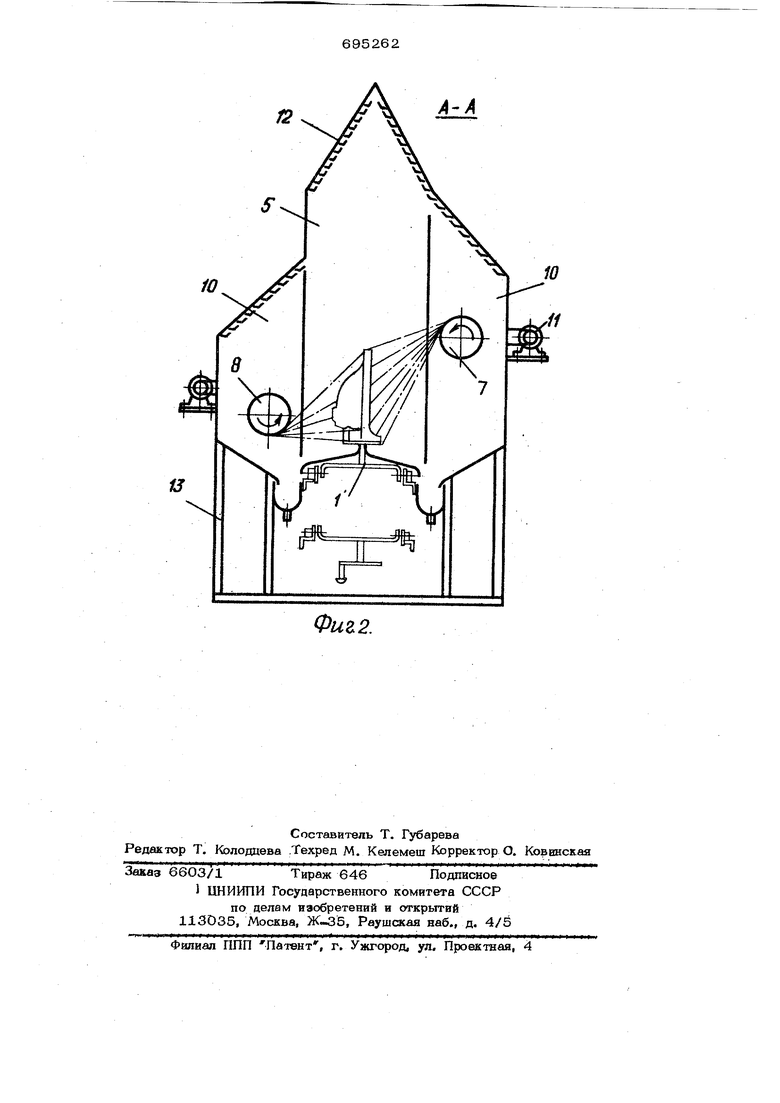

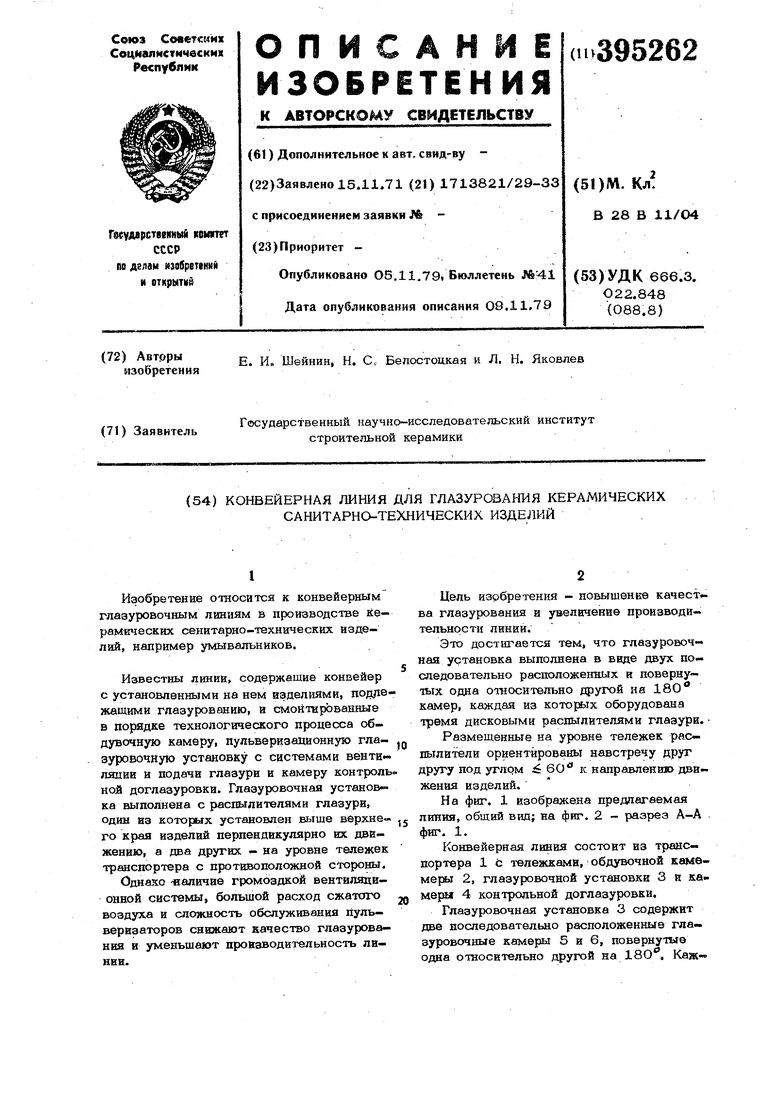

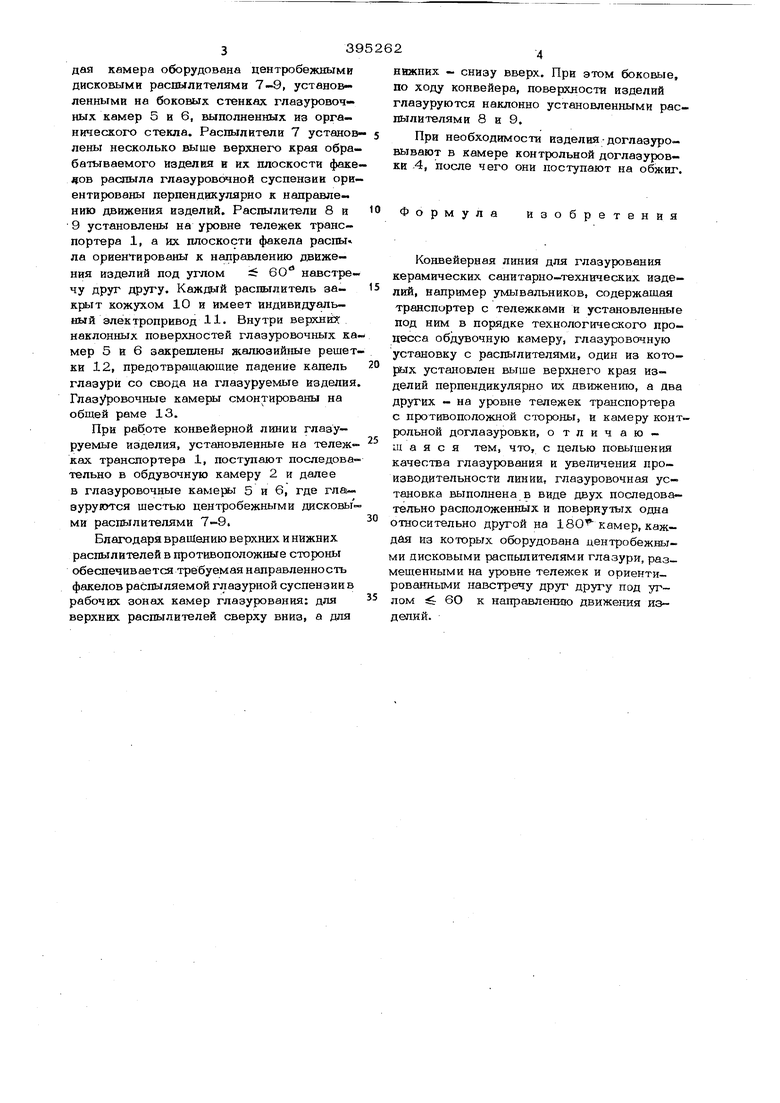

На фиг. 1 изображена предлагаемая линия, общий вид; на фиг, 2 - разрез А-А фиг. 1.

Конвейерная линия состоит из транспортера 1 с тележками, обдувочной камемеры 2, глазуровочной установки 3 н камеры 4 контрольной доглазуровки.

Глазуровочная установка 3 содержит две последовательно расположенные гла- зуровочные камеры 5 и 6, повернутые одна относительно другой на 180, Каж-« дал камера оборудована центробежными дисковыми распылителями 7-9, установленными на боковых стенках глазуровоч- ных камер 5 и 6, выполненных из органического стекла. Распылители 7 установлены несколько выше верхнегхэ края обрабатываемого изделия и их плоскости факе лов распыла глазуровочной суспензии ориентированы перпендикулярно к направлению движения изделий. Распылители 8 и 9 установлены на уровне тележек транспортера 1, а их плоскости факела распы л а ориентированы к направлению движения изделий под углом бО навстречу друг другу. Каждый распылитель закрыт кожухом 10 и имеет индивидуальный электропривод 11. Внутри верзшйя: наклонных поверхностей глазуровочных ка. мер 5 и 6 закреплены жалюзийные решетки 12, предотвращающие падение капель глазури со свода на глазуруемые изделия. ГлазУровочные камеры смонтированы на общей раме 13. При работе конвейерной линии глазуруемые изделия, установленные на тележках транспортера 1, поступают последовательно в обдувочную камеру 2 и далее в глазуровочные камеры 5 и 6, где гла. зуруготся шестью центробежными дисковыми распылителями 7-9. Благодаря враШанию верхних и нижних распылителей в противоположные стороны обеспечивается требуемая направленность факелов распыляемой глазурной суспензии в рабочих зонах камер глазурования: для верхних распылителей сверху вниз, а для нижних - снизу вверх. При этом боковые, по ходу конвейера, поверхности изделий глазуруются наклонно установленными распылителями 8 и 9. При необходимости изделия-доглазуровывают в камере контрольной доглазуровки 4, после чего они поступают на обжиг. изобретения о р м у л а Конвейерная линия для глазурования керамических санитарно-технических изделий, например умывальников, содержащая транспортер с тележками и установленные под ним в порядке технологического процесса обдувочную камеру, глазуровочную установку с распылителями, один из которых установлен выше верхнего края изделий перпендикулярно их движению, а два других - на уровне тележек транспортера с противоположной стороны, и камеру контрольной доглазуровки, отличающаяся тем, что, с целью повьгшения качества глазурования и увеличения производительности линии, глазуровочная установка выполнена Б виде двух последовательно расположенных и повернутых одна относительно другой на 180 камер, каждая из которых оборудована центробежныи дисковыми распылителями глазури, разещенными на уровне тележек и ориентированными навстречу друг другу под углом 60 к направлению движения изделий.

12

Фиг. 2.

АА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для глазурования | 1976 |

|

SU616141A1 |

| Машина для глазурования плоских фарфоровых или фаянсовых изделий | 1931 |

|

SU27873A1 |

| МАШИНА ДЛЯ ГЛАЗУРОВАНИЯ ПЛОСКОЙ ПОСУДЫ | 1932 |

|

SU30956A1 |

| Установка для автоматического обеспыливания, замасливания основания ножки и глазурования фарфоровых и фаянсовых плоских круглых изделий | 1956 |

|

SU109831A1 |

| Приспособление для подвески глазуруемых изделий к бесконечной цепи станка для механической глазуровки керамических изделий | 1928 |

|

SU11422A1 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Устройство для автоматизированного глазурования трубок | 1985 |

|

SU1286422A1 |

| УСТАНОВКА ДЛЯ ГЛАЗУРОВАНИЯ ИЗОЛЯТОРОВ | 1970 |

|

SU267421A1 |

| Глазуровочная машина | 1929 |

|

SU17090A1 |

| Установка для глазурования фарфоровых изделий | 1983 |

|

SU1145007A1 |

Авторы

Даты

1979-11-05—Публикация

1971-11-15—Подача