Изобретение относится к области нанесения покрытий на поверхности отформованных керамических изделий и может быть использовано в электрокерамической промышленности для глазурования стержневых фарфоровых: изоляторов, например трубок высоковольтных предохранителей.

Целью изобретения является повышение качества глазурования трубок за счет обеспечения их наклона и вращения .

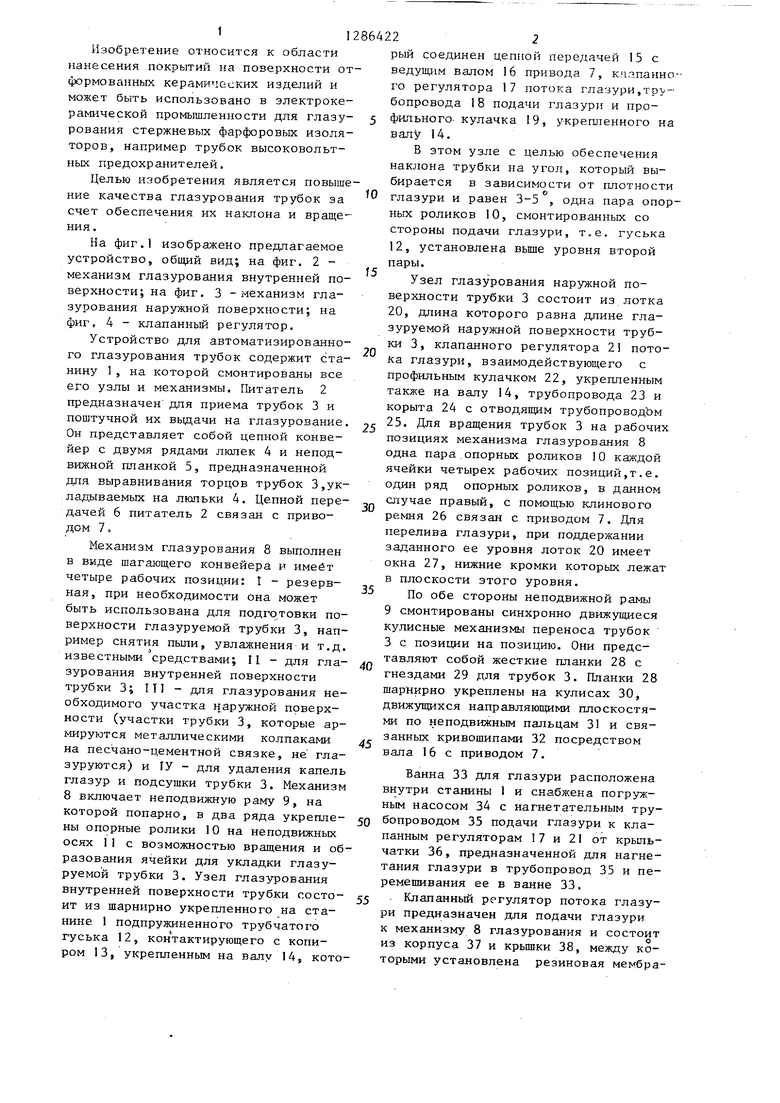

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг. 2 - механизм глазурования внутренней поверхности; на фиг. 3 -механизм глазурования наружной поверхности; на фиг, 4 - клапанный регулятор.

Устройство для автоматизированного глазурования трубок содержит станину 1, на которой смонтированы все его узлы и механизмы. Питатель 2 предназначен для приема трубок 3 и поштучной их выдачи на глазурование. Он представляет собой цепной конвейер с двумя рядами люлек 4 и неподвижной планкой 5, предназначенной для выравнивания торцов трубок 3,укладываемых на люльки 4. Цепной передачей 6 питатель 2 связан с приводом 7«

Механизм глазурования 8 выполнен в виде шагающего конвейера и имеет четыре рабочих позиции: I - резервная, при необходимости она может быть использована для подготовки поверхности глазуруемой трубки 3, например снятия пыли, увлажнения и т.д известными средствами; И - для глазурования внутренней поверхности трубки 3; ITI - для глазурования необходимого участка наружной поверхности (участки трубки 3, которые армируются мет.агшическими колпаками на песчано-цементной связке, не глазуруются) и ГУ - для удаления капель глазур и подсушки трубки 3. Механизм 8 включает неподвижную раму 9, на которой попарно, в два ряда укреплены опорные ролики 10 на неподвижных осях 11 с возможностью вращения и образования ячейки для укладки глазуруемой трубки 3. Узел глаз урования внутренней поверхности трубки состоит из шарнирно укрепленного на станине 1 подпружиненного трубчатого гуська 12, контактирующего с копиром 13, укрепленным на валу 14, кото5

0

5

рый соединен цепной передачей 15 с ведущим валом 16 привода 7, клапанно-- го регулятора 17 потока глазури,трубопровода 18 подачи глазури и профильного. кулачка 19, укрепленного на валу 14.

В этом узле с целью обеспечения наклона трубки на угол, который выбирается в зависимости от плотности

глазури и равен 3-5 , одна пара опорных роликов 10, смонтированных со стороны подачи глазури, т.е. гуська 12, установлена выше уровня второй пары.

Узел глазурования наружной поверхности трубки 3 состоит из лотка 20, длина которого равна длине глазуруемой наружной поверхности трубки 3, клапанного регулятора 21 потока глазури, взаимодействующего с профильным кулачком 22, укрепленным также на валу 14, трубопровода 23 и корыта 24 с отводящим трубопроводЪм 25. Для вращения трубок 3 на рабочих позициях механизма глазурования 8 одна пара.опорных роликов 10 каждой ячейки четырех рабочих позиций,т.е. один ряд опорных роликов, в данном случае правый, с помощью клинового ремня 26 связан с приводом 7. Для перелива глазури, при поддержании заданного ее уровня лоток 20 имеет окна 27, нижние кромки которьк лежат в плоскости этого уровня.

По обе стороны неподвижной рамы 9 смонтированы синхронно движущиеся кулисные механизмы переноса трубок 3 с позиции на позицию. Они представляют собой жесткие планки 28 с гнездами 29 для трубок 3. Планки 28 шарнирно укреплены на кулисах 30, движущихся направляющими плоскостями по неподвижным пальцам 31 и связанных кривошипами 32 посредством вала 16 с приводом 7.

Ванна 33 для глазури расположена внутри станины 1 и снабжена погружным насосом 34 с нагнетательным тру0 бопроводом 35 подачи глазури к клапанным регуляторам 17 и 21 от крьшь- чатки 36, предназначенной для нагнетания глазури в трубопровод 35 и перемешивания ее в ванне 33.

5 Клапанный регулятор потока глазури предназначен для подачи глазури к механизму 8 глазурования и состоит из корпуса 37 и крьшгки 38, между которыми установлена резиновая мембра0

5

0

5

на 39. Для подъема мембраны 39 клапанный регулятор имеет клапан 40, хвостовик которого опирается на профильный кулачок 22.

Накопитель 41 предназначен для приема, накопления и транспортировки глазурованных трубок 3 к месту съема. На нем осуществляется окончательная сушка трубок. Его конструкция аналогична конструкции питателя 2, за КС сличением устгновки люлек, которые для удобства съема трубок установлены зеркально люлькам питателя 2.

Устройство для автоматизированного глазурования трубок работает следующим образом.

Перед пуском устройства в работу необходимо заполнить глазурью ванну 33, включить погружной насос 34, а затем привод 7. С включением последнего вступает в непрерывную работу питатель 2, механизм глазурования 8 и накопитель 41. Трубки 3 укладываются в люльки 4 до упора в неподвижную планку 5 питателя 2. Посредством цепной передачи 6 от привода 7 питатель получает крутящий момент и приходит в движение, перемещая трубки на исходную позицию для передачи их в механизм глазурования. В это время происходит нагнетание и подача глазури в трубопроводы, перемешивание ее в ванне с помощью крыльчатки 36..

С исходной позиции накопителя 2 трубка 3 подхватывается гнездами 29, укрепленными на жестких планках 28 кулисных переставителей, совершающих за каждый цикл одно возвратно-поступательное движение по кольцевой траектории с помощью кривошипов 32 и кулис 30, и устанавливается на вращающиеся с помощью клинового ремня 26 опорные ролики 10 1-й позиции механизма 8 глазурования. Эта позиция является резервной. При следующем цикле работы кулисных переставителей очередная трубка накопителя и трубка 1-й позиции механизма глазурования переставляются, соответственно, на I и II позиции механизма 8 глазурования. На 11-й позиции трубка устанавливается в ячейках под острым углом, образованным перепадом уровней высот установки опорных роликов 10. Эта позиция предназначена и оборудована механизмами для глазурования внут5

реиней поверхности трубки. С помощью копира 13 гусек 12 вводится в полость глазуруемой трубки 3. Глазурь по трубопроводам 35 и 18 подводится 5 к клапанному регулятору 17, в котором клапан 40 под действием давления глазури, резиновой мембраны 39 и определенного положения профильного кулачка 19 опускается вниз, открывая

o входное и выходное отверстия корпуса 37, чем и обеспечивается подача глазури в установленное время и в потребном количестве подпружиненному трубчатому гуську 12 и внутрь вра5 щающейся трубки 3.

За счет наклона трубки 3 глазурь стекает к второму ее концу, а за счет вращения покрывает ее внутреннюю поверхность. Избыток глазури выте0 кает в корыто 24 и по отводящему трубопроводу 25 направляется в ванну 33. По истечении времени глазурования клапанный регулятор 17 профильным кулачком 19 закрывается, а гусек 12 отводится от трубки также непрерывно вращающимся копиром 13.

Б случае отсутствия трубки 3 на II-и позиции глазурь из гуська сли- вается непосредственно в корыто 24 и далее в ванну 33.

Очередное движение кулисных переставителей обеспечивает указанные ранее операции и установку трубки с

5 II-и позищш на 111-ю, где осуществляется глазурование наружной ее поверхности. Трубка 3, установленная в ячейки, образованные опорными ро- ликаьш 10, одна пара которых контак0 тирует с непрерывно вращающимися клиновым ремнем 26, получает вращение. В лоток 20 по трубопроводу 23 от клапанного регулятора 21, открываемого профильным кулачком 22,жест5 ко укрепленным на валу 14, связанном 1епной передачей 15 с ведущим валом 16, поступает глазурь. Длина лотка 20 равна длине глазуруемой наружной поверхности трубки 3. Уровень

0 глазури в лотке поддерживается постоянным, а избыток сливается через окна 27 в корыто 24 и далее по трубопроводу 25 в ванну 33. Трубка 3, касаясь поверхности глазури, впиты5 вает ее, а за счет вращения покрывается слоем глазури на заданной длине. По истечении установленного времени глазурования клапанный регулятор 21 профильным кулачком 22 закрывается, а подача глазури в лоток 20 прекращается. Следующим движением кулисных переставителей вновь повторяются все описанные операции и перестановка трубки 3 с позиции И на позицию ТУ, где осуществляется растекание образовавшихся на глазуруемой поверхности капель глазури и подсушка вращающейся трубки. С последующим движением кулисных переставителей одновременно поднимаются и переставляются все пять трубок с позиции на позицию, включая установку трубки на люльки накопителя 41. На этом участке глазурованные трубки окончательно подсушиваются и

месту съетранспортируются к ма.

Использование предлагаемого устройства для автоматизированного глазурования трубок обеспечивает упрощение технологического процесса глазурования, повьщ1ение его качества и универсальности устройства, а также расширяет его технологические возможности, поскольку позволяет управлять расходом глазури, осуществлять глазурование изделий как с центральным отверстием, так и без него без применения изоляции парафкнок участков поверхности, не подлежашдх покрытию глазурью.

4i f

f/e

25

5-Б

ss

4.

ВНИИПИ Заказ 7665/15 Тираж 525 Подписное Произв.-полигр пр-тие, г. Ужгород, ул. Проектная, k

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ГЛАЗУРОВАНИЯ КЕРАЛ\ИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU381406A1 |

| Конвейерная машина для отделки и глазурования фарфоровых тарелок и других плоских керамиковых изделий | 1932 |

|

SU33444A1 |

| Машина для глазурования фарфоровых и тому подобных изделий | 1939 |

|

SU57366A1 |

| УСТРОЙСТВО ДЛЯ ГЛАЗУРОВАНИЯ ПЛИТОК МЕТОДОМПОЛИВА | 1972 |

|

SU421676A1 |

| УСТАНОВКА ДЛЯ ГЛАЗУРОВАНИЯ ИЗОЛЯТОРОВ | 1970 |

|

SU267421A1 |

| Установка для глазурования | 1976 |

|

SU616141A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ | 2002 |

|

RU2281856C2 |

| Установка для глазурования керамических изделий | 1985 |

|

SU1311941A1 |

| Устройство для глазуровки рыбы | 1957 |

|

SU120518A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| Булавин И.А | |||

| Машины и автоматические линии для производства тонкой керамики | |||

| М.: Машиностроение, 1979, с.324-328. |

Авторы

Даты

1987-01-30—Публикация

1985-09-13—Подача