Питание бегунных чаш рудой производится вручную лопатой или же пойощью автоматического питателя. О невыгодности первого способа не приходится говорить. Второй способ осуществляется чаще всего автоматическим питателем Челинджа, который имеет положительные стороны, заключающиеся в том, что аппарат прост по конструкции и обслуживанию. Отрицательные же стороны этого и других известных питателей состоят в том, что подача руды происходит в одно место чаши, вследствие чего здесь получается некоторое скопление руды, так чаше получается постепенный откос и всякий раз при проходе питателя бегун получает толчок, вредно отражающийся на механизме бегунов; неравномерность же распределения материала по чаше понижает производительность последней.

Посредством предлагаемого автоматического питателя для бегунной чаши с нижним приводом и с подачей материала посредством труб, закрепленных на вращающейся каретке бегунов, имеется в виду достигнуть устранения толчков, неравномерности работы и увеличения производительности.

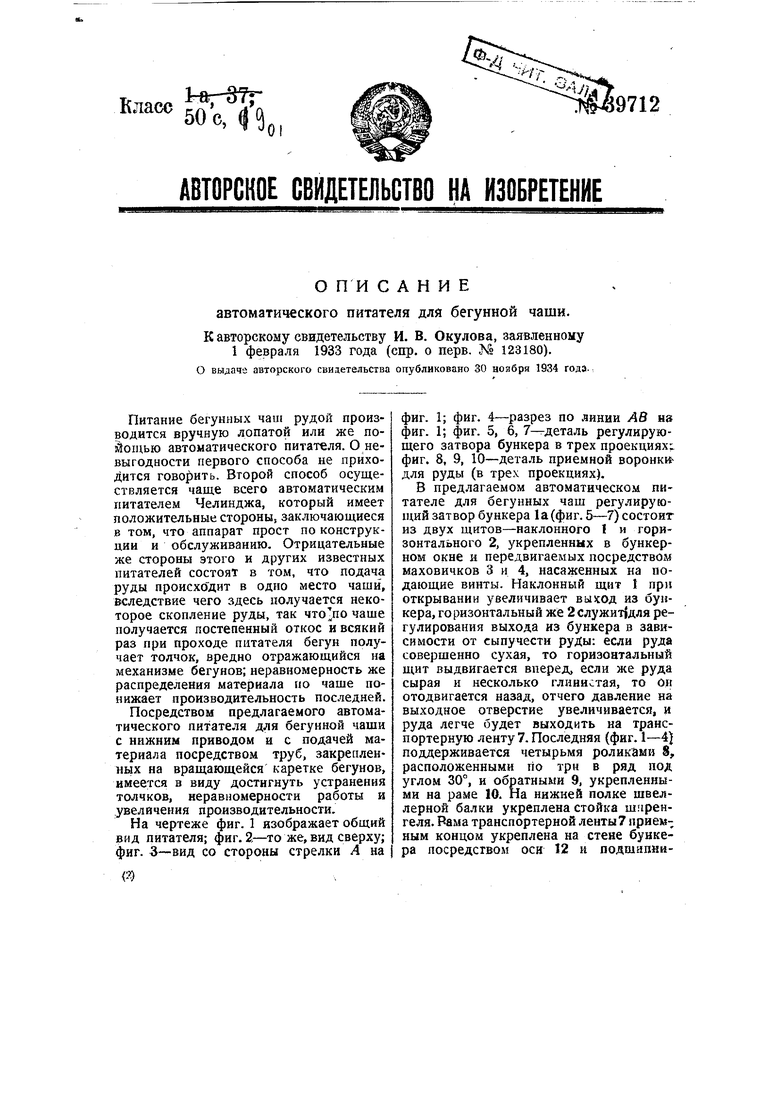

На чертеже фиг. 1 изображает общий вид питателя; фиг. 2,-то же, вид сверху; фиг. 3-вид со стороны стрелки А на

(У)

фиг. 1; фиг. 4-разрез по линии АВ на фиг. 1; фиг. 5, 6, 7-деталь регулирующего затвора бункера в трех проекциях; фиг. 8, 9, 10-деталь приемной воронкидля руды (в трех проекциях).

В предлагаемом автоматическом питателе для бегунных чаш регулируюпхий затвор бункера 1а (фиг. 5-7) состоит из двух щитов-наклонного I и горизонтального 2, укрепленных в бункерном окне н передвигаемых посредством маховичков 3 и 4, насаженных на подающие винты. Наклонный щит 1 при открывании увеличивает выход из бункера, горизонтальный же 2служит|для регулирования выхода из бункера в зависимости от сыпучести руДы: если руда совершенно сухая, то горизонтальный щит выдвигается вперед, если же руда сырая и несколько глинистая, то oii отодвигается назад, отчего давление на выходное отверстие увеличивается, и руда легче будет выходить на транспортерную ленту 7. Последняя (фйг. 1-4) поддерживается четырьмя роликами 8, расположенными lio три в ряд под углом 30°, и обратными 9, укрепленными на раме 10. На нижней полке швеллерной балки укреплена стойка ш фенгеля. Рама транспортерной ленты приемным кондом укреплена на стене бункера посредством оси 12 н подшапников 13 с длинными прорезями для болтов; передний же конец ленты 7 роликамк 14 смонтирован на опорном кольце 15 воронки питателя 16, Точки опоры роликов должны лежать на диаметральной прямой опорного кольца 15; причем колебания допускаются в пределах 5 мм. Если от осадки здания установка выходит за допускаемые пределы, то рама.транспортера подвигается в требуемую сторону при посредстве прорезей на подшипниках 13; последние устанавливаются на высоте, средней между новыми и сношенными бандажами и вкладышами. Таким образом, при новых бандажах и вкладышах транспортер разгрузочным концом будет выше приемного, а при сработанных-ниже приемного. При такой установке опорные ролики 14 будут находиться в допускаемом пределе на опорном кольце 15.

Ведущий барабан 17 транспортерной 1енты 7 получает движение от двух зубчатых шестерен 18 и 19 и роликовой муфты 20. Последняя приводится в движение кулачковым колесом 21, которое тремя выступами, расположенными по окружности -его, при вращении Поднимает ручку 22 муфты. Муфта 20, будучи зажата роликами, передает вращение шестерням 19, 18 и далее, через посредство вала, ведущему барабану 17.

Кулачковое колесо 21 надето на ци.тиндрическую воронку питателя 16, на верхнем коняе которой укреплено опорное кольцо 15 для роликов 14. Кулачковое колесо, имеет свободное движение вверх и вниз по цилиндрической «рронке, но не может вращаться по .ней. Чтобы предупредить заедание ступицы кулачкового колеса во время передвижения по воронке, в ступице установлены ряды валиков. В зависимости от высоты Положения кулачкового колеса 21 будет подниматься ручка 22 роликовой муфты и, в зависимости от угла поворота ручки, умноженного на п ередаточное отношение, получится веЛ11чина транспортерной ленты 7.

После прохода кулака ручка 22 ро-диковой муфты опустится до предела, установленного болтом в поддерживающей скобе 23. Таким образом, при положении кулачкового колеса в высшей

точке транспортерная лента 7 будет работать полным ходом, и при положении кулачкового колеса в низшей точке кулачки не будут касаться ручки роликовой муфты, и транспортер остановится.

На фиг. 8-10 изображена воронка 24 для приема руды транспортера с целыб направления ее в цилиндрическую воронку питателя 16. На эту воронку подается вода для питания чаши, а также при помощи особой трубки производится смыв ленты от приставшей руды. Цилиндрическая часть питателя 16 подающими трубами 25 опирается на две подставки, установленные на каретке бегунов 27.

Высота положения кулачкового колеса 21 зависит от положения бегунов 31. Для передачи этого положения установлен рычаг 32 второго рода: опорный конец его укреплен на конце каретки 27 бегунов посредством двух стоек 33, поддерживающих ось опорного конца. На рычаге 32 укреплены посредством тяги 34, соединенные при помощи серьги 36 с буксой оси бегуна. На другом конце рычага укреплена тяга 36, идущая к коромыслу 37 рычага 30, шарнирно соединенного с кулачковым колесом 21. Таким образом, по мере увеличения толщины слоя руды в чаще, бегун, а вместе с ним и ось его нач.нут подниматься, вращаясь по радиусу из центра цапфы буксы. Под влиянием поднятия оси бегуна поднимается рычаг 32 и через посредство коромысла 37 заставляет опуститься кулачковое колесо 21. Последнее, поднимаясь, будет поднимать ручку роликовой муфты на меньшую высоту, а от этого уменьшается ход транспортерной ленты 7. Загрузка может увеличиться настолько, что кулачки не будут задевать ручки муфты и тогда подача руды в чашу прекратится, ось бегуна начнет медленно опускаться, а транспортер снова придет в действие. В конце концов установится такой баланс подачи, при котором колебания в ту или другую сторону будут незначительными.

Требуемая высота загрузки устанавливаетя опытным путем по наибо.аьшей производительности бегунов. На эту высоту должна быть поднята каретка 27

бегунов, так чтобы при полной загрузке оси 3J бегунов были в горизонтальном 11оложении, Подъем производится с помощью ручки 39.

Taic как бандажи и вкладыши постепенно срабатываются, то уровень осей бегунов регулярно проверяется при остановке по указателю 40.

В том виде, как питатель изображен на чертеже, кулачковое колесо в его среднем положении будет находиться, когда загрузка в чаше достигнет примерно 50 мм толщины. Но может оказаться, что эта величина загрузки будет мала Или велика; в таком случае помощью регулирующий гайки 41 на вертикальной тяге 36 от рычага к коромыслу можно установить любую высоту загрузки чаши при любой подаче транспортерной ленты 7.

Для того, чтобы иметь возможность хорошо промыть измельченную руду, нужно получить интенсивное разрыхление и перемешивание спрессованного тяжестью егунов слоя руды. Для этого предназначена мешалка, состоящая из чугунного угольника 42 с отверстиями для зубьев 43. На концах угольника имеются проушины для соединения с двумя ручками 41. Зубья удерживаются в угольнике, двумя накладками 45, закрывающими головки зубьев. Накладки одним концом надеты на болт 46, проходящий через проушины угольника, другим же закрепляются в вершине угольика запорным болтом с чекой 47. Ручка на верхнем конце имеет длинную нарезку и укрепляется скобами 48 на раме 49, один конец которой прикреплен посредине каретки, а другой, посредством двух тяг 50-к концу каретки, позади бегуна. Ручки удерживаются в скобахгайками, позволяющими по мере износа зубьев закрепить ручки в любом, положении. Угольник 43 вершиной ставится по ходу назад и свободно вращается на соединительном болте 46; для удержания угольника в горизонтальном полоении он с помощью болта 51 с цепью подвешивается к раме с зазором между убьями и чащей в 1 см. Форма угольника придана мешалке с той целью, тобы крайние зубья сгребали руду от ортов чаши на середину под бегун; средние же разрыхляют спрессованную бегуном руду и перемешивают ее со свежеподанной.

Поданная питателем руда с водой, пройдя рукава, падает перед мешалкой, смешиваясь с раздробленной рудой. Затем последующей промывкой водой тонко измельченную руду приводят во взвешенное состояние, вынося через сетк-у на шлюз. Таким образом, мешалки помогают процессу дробления, удаляя измельченную руду и этим увеличивая производительность бегунов.

Предмет изобретения.

1.Автоматический питатель для бегунной чаши с нижним приводом и подачей материала посредством труб, закрепленных на вращающейся каретке бегунов, отличающийся тем, что на цилиндрические части питателя 16, закрепленного вместе с подающими трубами 25 на каретке бегунов 27, насажено на роликах кулачковое колесо 21, которое своими выступами сообщает движение через ручку 22 роликовой муфте 20, служащей для привода ведущего барабана 17 транспортерной ленты 7, смонтированной передним концом посредством ролика 14 на кольце 15, насаженном па питателе 16, причем кулачковое колесо может перемещаться в вертикальном направлении на питателе в зависимости от количества материала в чаше и положения осей бегунов.

2.Форма вьгаолнения питателя поп. 1, отличающаяся тем, что для автоматического передвижения кулачков колеса 21 применен рычаг 32, укрепленный посредством стыка 33 на каретке 27 и соединенный тягами 34 и серьгой 35 с буксой оси бегуна, а при помощи тяги 36--С коромыслом 37 рычага 30, взаимодействующего с кулачковым колесом 21, причем для изменения длины тяги 36 применена регулирующая гайка 41.

3.В питателе по пп. 1 и 2 применение для подачи руды на транспортерную ленту бункера 1в, снабженного наклонными и горизонтальными затворами 1, 2, служащими для регулирования подачи руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Метательная машина | 1983 |

|

SU1117438A1 |

| Пишущая машина | 1934 |

|

SU43012A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1914 |

|

SU1422A1 |

| Устройство для автоматизации смесительных бегунов | 1951 |

|

SU95386A1 |

| СПОСОБ СОРТИРОВКИ КУСКОВОГО МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2103075C1 |

| Трамбовальная машина для изготовления строительных камней | 1933 |

|

SU34368A1 |

| Автоматические транспортерные весы | 1932 |

|

SU34778A1 |

| ПИШУЩАЯ МАШИНА | 1930 |

|

SU24411A1 |

| Койлер для кардочесальной машины | 1929 |

|

SU27593A1 |

| Автоматические весы для отвешивания обеспыленного при помощи эксгаустере зерна | 1929 |

|

SU19814A1 |

Авторы

Даты

1934-11-30—Публикация

1933-02-01—Подача