Изобретение относится к электровакуумной технике, в частности к оборудованию для изготовления высоковольтных генераторных и модуляторных приборов повышенной надежности.

Известные установки для производства электровакуумных п-риборов, содержащие рабочие камеры, разделенные шлюзовыми затворами, и размещенные в них оправки, приводимые в движение четырехзвенными механизмами типа параллелограмма, не обеспечивают синхронизированной комплексной обработки электровакуумных приборов, так как в процессе работы устройства постоянно на,капл:ивается ошибка в перемещении, что снижает точность изготовления приборов.

В предложенном устройстве указанный недостаток устранен благодаря тому, что рабочие камеры снабжены индивидуальными механизмами .перемещения оправок, выполненными в виде смещенных относительно оси камеры реек, установленных на оправках и взаимодействующих с тяговыми цепями, приводимыми в движение хр аповиками, и механизмами фиксации, установленными в цент ральных полостях камер. Направляющими оправок являются пазы, образующие участки для ориентированного перемещения оправок и участки для восприятия статических нагрузок.

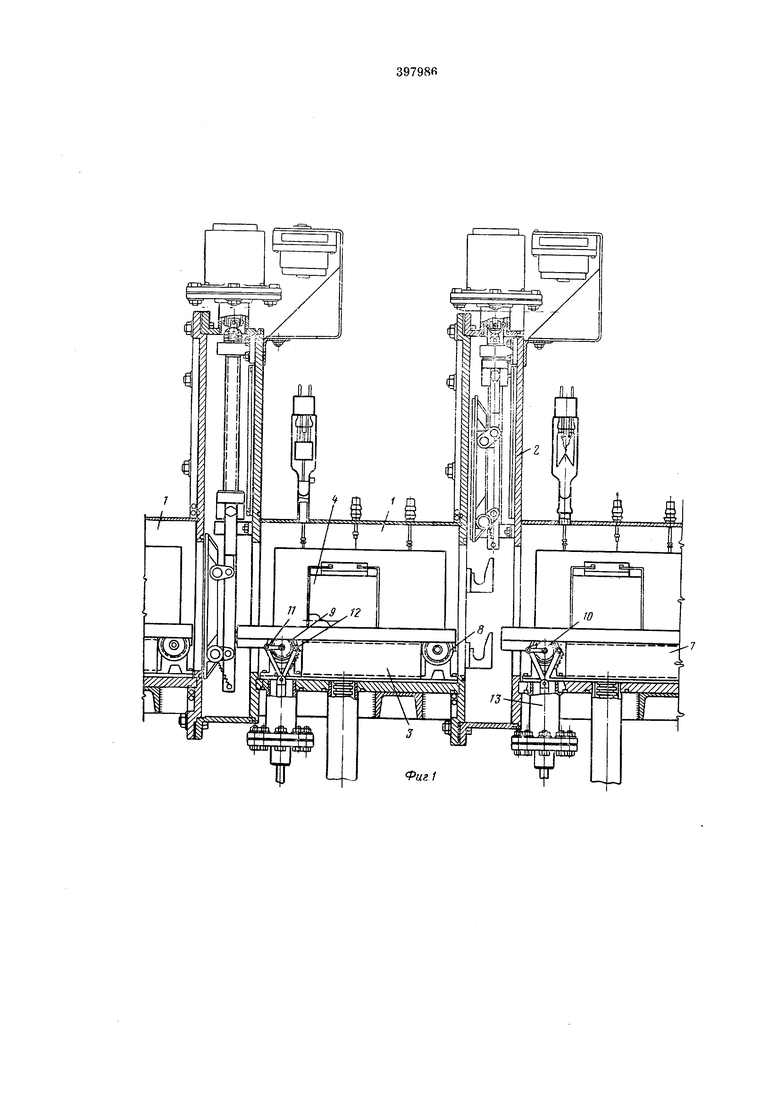

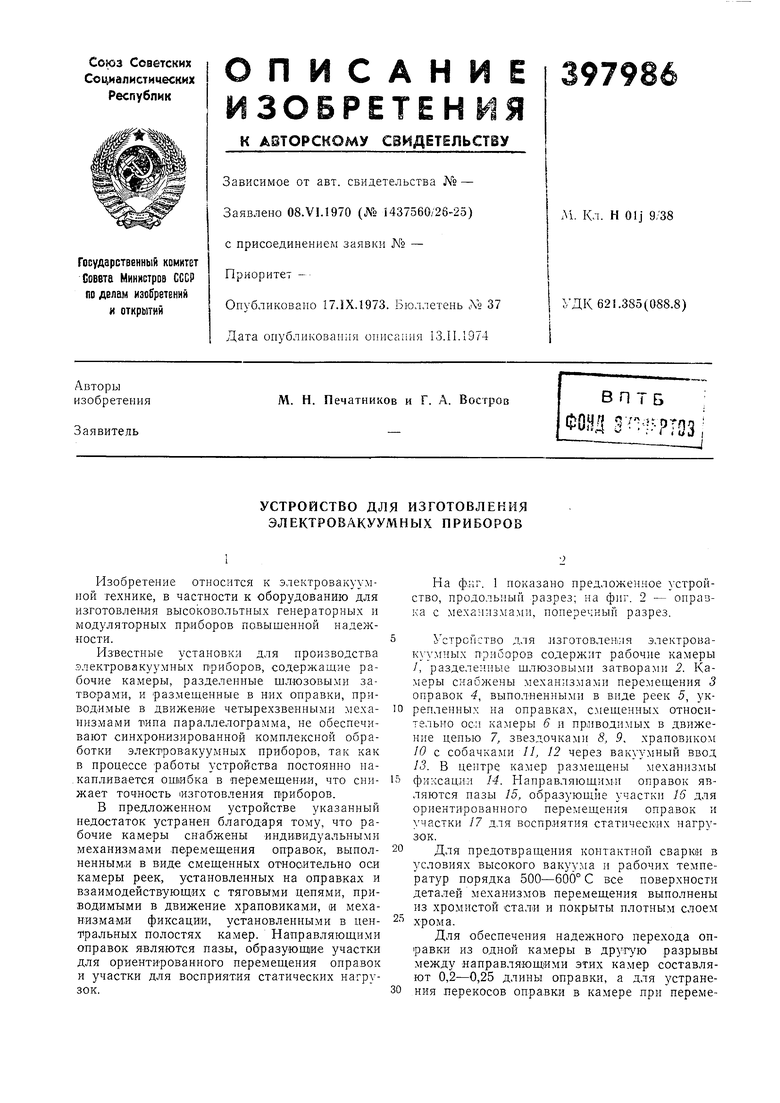

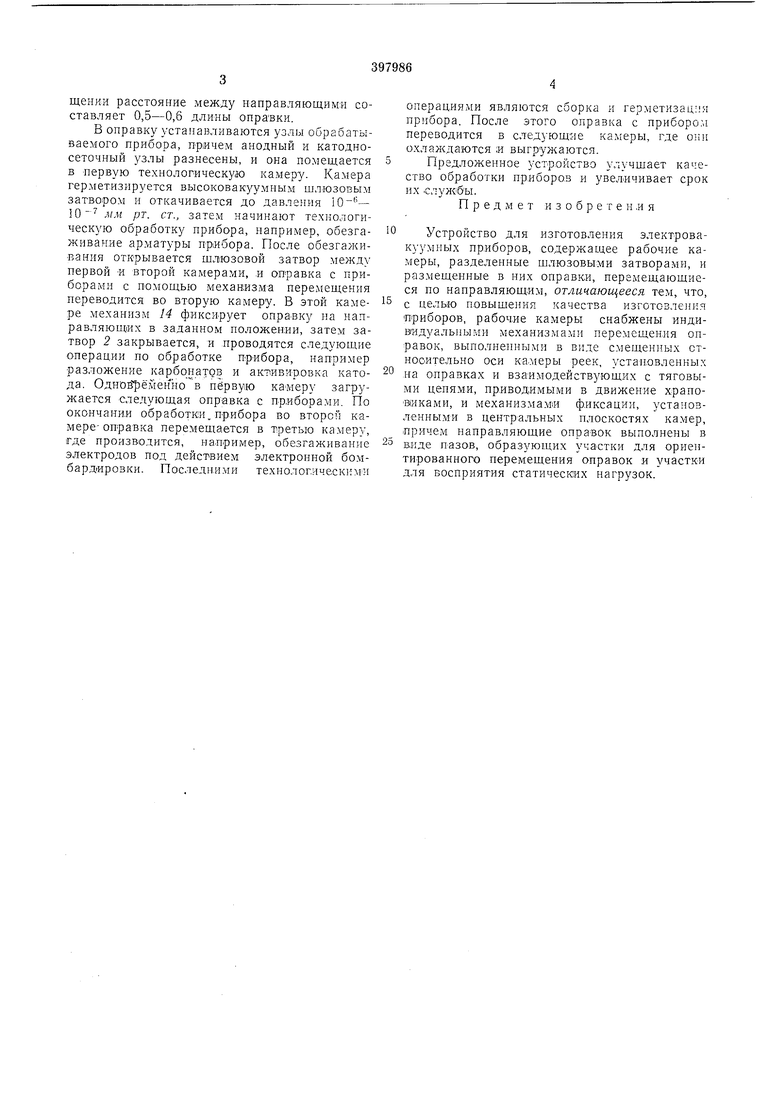

На фиг. 1 показано предложенное устройство, продольный разрез; на фнг. 2 - онразка с механизмами, поперечный разрез.

Устройство для изготовлен1:.1я электровакуумных приборов содержит рабочие камеры /, разделенные щлюзовьпш затворами 2. Камеры снабжены механ;гзмами перемещения 3 оправок 4, выполненными в виде реек 5, укрепленных на оправках, смещенных относительно осп камеры 6 и пр;иводимых в движение ценью 7, звездочками 8, 9, храповиком 10 с собачками //, 12 через вакуумный ввод 13. В центре камер размещены механизмы фкхсацди М. Направляющими оправок являются пазы 15, образующие участки 16 для ориентированного перемещения оправок и лчастки 17 для восприятия статических нагрузок.

Для предотвращения контактной сварки в условиях высокого вакуу.ча и рабочих температур порядка 500-600° С все поверхности деталей механизмов перемещения выполнены из хромистой стали и покрыты плотным слоем хрома.

Для обеспечения надежного перехода оправки из одной камеры в другую разрывы между направляющими этих камер составляют 0,2-0,25 длины оправки, а для устранения перекосов оправки в камере при перемещенки расстояние между направляющими составляет 0,5-0,6 длины оправки.

В оправку устанавливаются узлы обрабатываемого прибора, причем анодный и катодносеточный узлы разнесены, и она помещается в первую технологическую камеру. Камера герметизируется высоковакуумиым шлюзовым затвором и откачивается до давления мм рт. ст., затем начинают технологическую обработку прибора, например, обезгаживание арматуры прибора. После обезгаживания открывается шлюзовой затвор между первой И второй камера.ми, и оправка с приборами с помощью механизма перемещения переводится во вторую камеру. В этой камере механизм 14 фиксирует оправку на направляющих в заданном положении, затем затвор 2 закрывается, и проводятся следующие операции по обработке прибора, например разложение карбонатов и акт1ивировка катода. Одноврёме}шо в первую камеру загружается следующая оправка с приборами. По окончании обработки, прибора во второй камере-оправка перемещается в третью камеру, где произв1одится, например, обезгаживание электродов под действием электронной бомбардировки. Последними технологическими

операциями являются сборка и герметизац:ьч прибора. После этого оправка с приборо.м переводится в следующие камеры, где они о.хлаждаются и выгружаются. Предложенное устройство улучшает качество обработки приборов и увеличивает срок их слулсбы.

Предмет изобретения

Устройство для изготовлеиия электровакуумных приборов, содержащее рабочие камеры, разделенные шлюзовыми затворами, и раз.мещенные в них оцравки, перемещающиеся по направляющим, отличающееся тем, что, с целью повышения качества изготовления приборов, рабочие камеры снабжены индивидуальными механизмами перемещения оправок, выполненными в виде с.мещенных относительно оси камеры реек, установленных на оправках и взаимодействзющих с тяговыми цепями, приводимыми в движение храпоНиками, и механизмами фиксации, установленными в центральных плоскостях камер, npH4ejM направляющие оправок выполнены в

виде пазов, образующих участки для ориентированного перемещения оправок и участки для восприятия статическ;их нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Е. К. ШИРИН и Е. Я. Демидов Воронежский технологический институт | 1971 |

|

SU303561A1 |

| УСТРОЙСТВО ВСКРЫТИЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1997 |

|

RU2164018C2 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Агрегат для изготовления полых изделий | 1973 |

|

SU564970A1 |

| УСТРОЙСТВО ДЛЯ ШЛЮЗОВАНИЯ | 1998 |

|

RU2133521C1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭОП 3-ГО ПОКОЛЕНИЯ МЕТОДОМ ПЕРЕНОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210833C2 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| УСТАНОВКА ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2013 |

|

RU2538708C2 |

Авторы

Даты

1973-01-01—Публикация