Изобретение относится к обработке металлов давлением и может быть ис- пользовано для обработки зубчатых колес.

Цель изобретения - повышение производительности за счет обеспечения непрерывности процесса обработки.

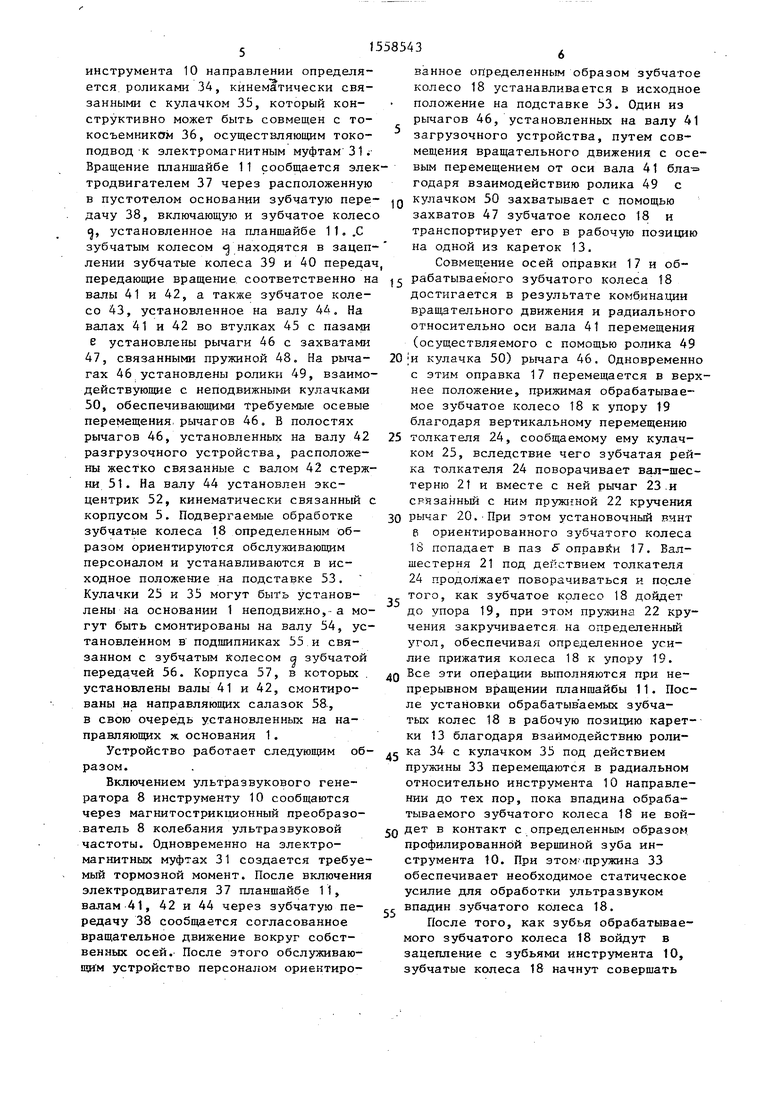

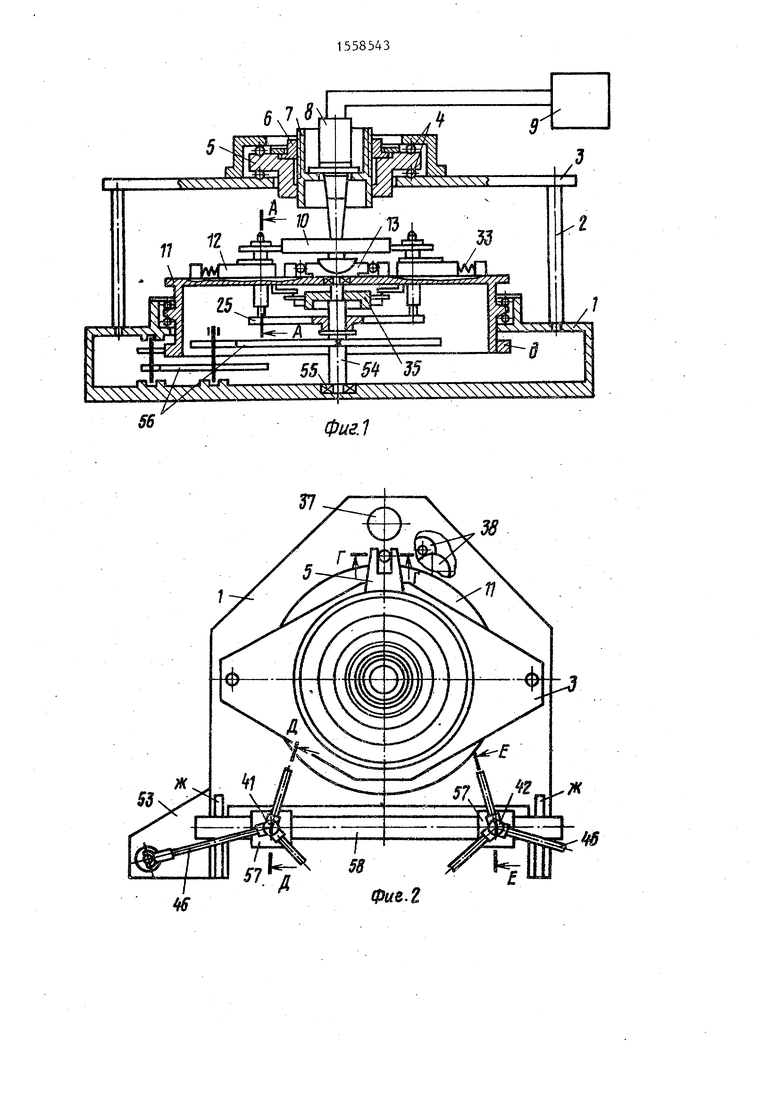

На фиг.1 изображена схема установки} на фиг.2 - то же, вид свер- ху, на фиг.З - разрез А-А на фиг.1; па фиг.4 - вид Б на фиг.З; на фиг.5- разрез В-В на фиг.З; на фиг.6 - раз- рез Г-Г на фиг.2; на фиг.7 - разрез Д-Д на фиг.2, на фиг.8 - разрез Е-Е на Фиг.2; на фиг.9 - разрез Ж-Ж на фиг,7,

Установка собрана на основании 1, к которому с помощью скалок 2 крепится плита 3. На плите 3 смонтирован на подшипниках 4 качения корпус Ь, на котором установлена гайка 6, сообщающая поступательные перемещения гильзе 7. В последней смонтирован магнитострикционный преобразователь 8, электрически связанный с ультразвуковым генератором 9. На торце маг нитострикционного преобразователя 8 закреплен инструмент 10 в виде косо- зубого или прямозубого зубчатого колеса внешнего зацепления. На основании 1 соосно инструменту 10 установлена враптающаяся планшайба 11, на ко торой установлены направляющие 12 качения, обеспечивающие радиальные относительно инструмента 10-перемещения смонтированных в них кареток 13.

На каретках 13 установлены качалки 14,, имеющие цилиндрические основания с, в которых установлены корпуса 15, жестко связанные с пластинами 16. В корпусах 15 с возможностью враще5

0

5

0

5 Q

5

ния относительно собственной оси установлены имеющие продольные пазы Ј оправки 17, способные также перемещаться вдоль своих осей. На оправках 17 установлены обрабатываемые зубчатые колеса 18 с установленными в резьбовых отверстиях их ступиц установочными винтами в , взаимодействующими с продольными пазами б оправок 17. На качалках 14 установлены также упоры 19. Оправки 17 посредством ступиц кинематически связаны с рычагами 20, свободно сидящими на валах-шестернях 21 и связанных пружинами 22 кручения и рычагами 23, жестко закрепленными на валах-шестернях 21, сопряженных с рейками-толкателями 24, прижимаемыми к неподвижному плоскому кулачку 25 пластинчатыми пружинами 26. Валы-шестерни 21 и толкатели 24 соб- раны в корпусах 27, имеющих возможность вращаться в смонтированных на плитах 16 щеках 28. Между основаниями корпусов 15 и пластинами 16 на оправках 17 установлены зубчатые колеса 29, кинематически связанные с оправками 17 и шестернями 30, установленными на валах тормозных электромагнитных муфт 31, закрепленных на пластинах 16. Вместо тормозных электромагнитных муфт в установке могут быть исполъзова/.ы обратимые электрические машины постсянного тока. В этом случае они эашлъшаются через специальные электронные устройства 32, обеспечивающее постоянство момента на валах при работе как в режима генератора, так и в режиме двигателя. Каретки 13 подпружинены в направлении своих перемещений пружинами 33 сжатия, а их ход в радиальном относительно

инструмента 10 направлении определяется роликами 34, кинематически связанными с кулачком 35, который конструктивно может быть совмещен с токосъемником 36, осуществляющим токо- подвод к электромагнитным муфтам 31. Вращение планшайбе 11 сообщается электродвигателем 37 через расположенную в пустотелом основании зубчатую передачу 38, включающую и зубчатое колесо с), установленное на планшайбе 1 1, .С зубчатым колесом j находятся в зацеп- лении зубчатые колеса 39 и 40 передач,

ванное определенным образом зубчатое колесо 18 устанавливается в исходное положение на подставке 53. Один из рычагов 46, установленных на валу 41 загрузочного устройства, путем совмещения вращательного движения с осевым перемещением от оси вала 41 бла- годаря взаимодействию ролика 49 с кулачком 50 захватывает с помощью захватов 47 зубчатое колесо 18 и транспортирует его в рабочую позицию на одной из кареток 13.

Совмещение осей оправки 17 и об

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Устройство для намотки трубчатых изделий | 1985 |

|

SU1391927A1 |

| Устройство для упрочнения зубчатых колес | 1984 |

|

SU1175601A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления | 1986 |

|

SU1344791A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для обработки зубчатых колес. Цель изобретения - повышение производительности за счет обеспечения непрерывности процесса обработки зубчатых колес. Обрабатываемые зубчатые колеса 18 с помощью загрузочного устройства подаются на рабочие позиции планшайбы 11 и устанавливаются на оправки 17. Благодаря вращению планшайбы 11 зубчатые колеса 18 совершают планетарные движения обката относительно инструмента, выполненного в виде зубчатого колеса, которому магнитострикционный преобразователь сообщает колебания ультразвуковой частоты. В процессе обкатки зубчатых колес 18 относительно инструмента происходит обработка впадины между зубьями, а также вследствие возвратно-вращательного движения инструмента, осуществляемого эксцентриковым механизмом, обработка обоих профилей каждого зуба. Необходимые для осуществления ультразвуковой обработки усилия в зацеплении обеспечиваются имеющимся на каждой рабочей позиции тормозным устройством. Все рабочие движения осуществляются от привода, требуемая последовательность рабочих операций автоматически обеспечивается двумя кулачковыми механизмами, входящими в устройство. Обработанные зубчатые колеса 18 снимаются с рабочих позиций планшайбы разгрузочным устройством. Загрузочное и разгрузочное устройства могут изменять свое положение относительно планшайбы 11. Это позволяет производить обработку зубчатых колес в полуавтоматическом режиме. 7 з.п.ф-лы, 9 ил.

передающие вращение соответственно на рабатываемого зубчатого колеса 18

валы 41 и 42, а также зубчатое колесо 43, установленное на валу 4. На валах 41 и 42 во втулках 45 с пазами Б установлены рычаги 46 с захватами 47, связанными пружиной 48. На рычагах 46 установлены ролики 49, взаимодействующие с неподвижными кулачками 50, обеспечивающими требуемые осевые перемещения рычагов 46. В полостях рычагов 46, установленных на валу 42 разгрузочного устройства, расположены жестко связанные с валом 42 стержни 51. На валу 44 установлен эксцентрик 52, кинематически связанный с корпусом 5. Подвергаемые обработке зубчатые колеса 18 определенным образом ориентируются обслуживающим персоналом и устанавливаются в исходное положение на подставке 53. Кулачки 25 и 35 могут быть установлены на основании 1 неподвижно, а могут быть смонтированы на валу 54, установленном в подшипниках 55 и связанном с зубчатым колесом а зубчатой передачей 56. Корпуса 57, в которых установлены валы 41 и 42, смонтированы на направляющих салазок 58, в свою очередь установленных на направляющих ж. основания 1 .

Устройство работает следующим разом.

Включением ультразвукового генератора 8 инструменту 10 сообщаются через магнитострикционный преобразователь 8 колебания ультразвуковой частоты. Одновременно на электромагнитных муфтах 31 создается требуемый тормозной момент. После включения электродвигателя 37 планшайбе 11,

достигается в результате комбинаци вращательного движения и радиально относительно оси вала 41 перемещен (осуществляемого с помощью ролика

20 ;и кулачка 50) рычага 46. Одновреме с этим оправка 17 перемещается в в нее положение, прижимая обрабатыва мое зубчатое колесо 18 к упору 19 благодаря вертикальному перемещени

25 толкателя 24, сообщаемому ему кула ком 25, вследствие чего зубчатая р ка толкателя 24 поворачивает вал-ш терню 21 и вместе с ней рычаг 23 и срязанный с ним пружиной 22 кручен

30 рычаг 20. При этом установочный яч р ориентированного зубчатого коле 18 попадает в паз 5 оправки 17. Вал шестерня 21 под действием толкател 24 продолжает поворачиваться и посл того, как зубчатое колесо 18 дойде до упора 19, при этом пружина 22 кр чения закручивается на определенный угол, обеспечивая определенное усилие прижатия колеса 18 к упору 19.

4Q Все эти операции выполняются при не прерывном вращении планшайбы 11. По ле установки обрабатываемых зубчатых колес 18 в рабочую позицию каре ки 13 благодаря взаимодействию роли об- дс ка 34 с кулачком 35 под действием

пружины 33 перемещаются в радиально относительно инструмента 10 направл нии до тех пор, пока впадина обраба тываемого зубчатого колеса 18 не во

5Q дет в контакт с определенным образо профилированной вершиной зуба инструмента 10. При этом пружина 33 обеспечивает необходимое статическо усилие для обработки ультразвуком

35

валам 41, 42 и 44 через зубчатую пе- , впадин зубчатого колеса 18.

редачу 38 сообщается согласованное вращательное движение вокруг собственных осей. После этого обслуживающим устройство персоналом ориентиреПосле того, как зубья об мого зубчатого колеса 18 во зацепление с зубьями инстру зубчатые колеса 18 начнут с

достигается в результате комбинации вращательного движения и радиального относительно оси вала 41 перемещения (осуществляемого с помощью ролика 49

20 ;и кулачка 50) рычага 46. Одновременно с этим оправка 17 перемещается в верхнее положение, прижимая обрабатываемое зубчатое колесо 18 к упору 19 благодаря вертикальному перемещению

25 толкателя 24, сообщаемому ему кулачком 25, вследствие чего зубчатая рейка толкателя 24 поворачивает вал-шестерню 21 и вместе с ней рычаг 23 и срязанный с ним пружиной 22 кручения

30 рычаг 20. При этом установочный ячнт р ориентированного зубчатого колеса 18 попадает в паз 5 оправки 17. Вал- шестерня 21 под действием толкателя 24 продолжает поворачиваться и после того, как зубчатое колесо 18 дойдет до упора 19, при этом пружина 22 кручения закручивается на определенный угол, обеспечивая определенное усилие прижатия колеса 18 к упору 19.

4Q Все эти операции выполняются при непрерывном вращении планшайбы 11. После установки обрабатываемых зубчатых колес 18 в рабочую позицию каретки 13 благодаря взаимодействию роли- дс ка 34 с кулачком 35 под действием

пружины 33 перемещаются в радиальном относительно инструмента 10 направлении до тех пор, пока впадина обрабатываемого зубчатого колеса 18 не вой5Q дет в контакт с определенным образом профилированной вершиной зуба инструмента 10. При этом пружина 33 обеспечивает необходимое статическое усилие для обработки ультразвуком

35

После того, как зубья обрабатываемого зубчатого колеса 18 войдут в зацепление с зубьями инструмента 10, зубчатые колеса 18 начнут совершать

планетарное движение относительно интрумента 10. Вследствие того, что уфта 31 через сопряженные зубчатые колеса 29 и 30 создает на оправке 17 тормозной момент, при планетарном вижении зубчатых колес 18 возникает необходимое для ультразвуковой обработки профилей статическое усилие прижатия зуба обрабатываемого зубча- JQ того колеса к зубу инструмента. Противоположные стороны, профилей зубьев зубчатых колес 18 будут обрабатываться благодаря возвратно-вращательным движениям вокруг своей оси ин- струмента 10, которые он совершает совместно с корпусом 5, связанным с эксцентриком 52. Требуемое положение по высоте инструмента 10 относительно зубчатых колес 18. устанавливается с 20 помощью гайки 6. Зацепление зубчатых колес 18 с инструментом 10 продолжается до полной обработки профилей всех зубьев, после чего вследствие взаимодействия ролика 34 с кулачком 25 35 каретка 13 перемещается, поджимая пружину 33 в радиальном относительно инструмента 10 направлении, выводя зубчатое колесо 18 из зацепления с инструментом 10.30

В это время один из рычагов 46, установленных на валу 42 разгрузочного устройства, в результате слож ного комбинированного движения, состоящего из вертикального относитель- ,- но вала 42 и поступательного вдоль собственной оси, захватывает обрабатываемое зубчатое колесо 18, причем оправка 17 благодаря соответствующему профилю кулачка 25 под действием пру- др жины 26, осуществляемым через вал- шестерню 21, рычаги 20 и 23, опускается в нижнее положение, освобождая зубчатое колесо 18, которое транспортируется рычагом 46 разгрузочного 45 устройства в положение выгрузки. В этом положении рычаг 46 получает от кулачка 50 через ролик 49 осевое перемещение по направлению к оси вала 42, вследствие чего стержень 31 вы- 5Q талкивает зубчатое колесо 18 из захватов 47. Вследствие непрерывного вращения двигателя 37 процесс установки обрабатываемых зубчатых колес 18 на соответствующих каретках t3, обработки этих колес ультразвуком и выгрузки их происходит непрерывно до тех пор, пока не будет обработана вся партия зубчатых колес.

55

5 0

- р 5 Q

5

В случае обработки ультразвуком прямозубых зубчатых колес 18 косозу- бым инструментом 10 или косозубого зубчатого колеса 18 прямозубым.инструментом 10 качалки 14 устанавливаются в соответствующее положение, обеспечивающее требуемый наклон оправки 17 с зубчатым колесом 18 (центр поворота качалки 14 находится в точке пересечения плоскости симметрии венца зубчатого колеса 18 с осью оправки 17). Описанная выше кинематика всего устройства сохранится, так как в этом случае корпус 27 совершит поворот в щеках 28 и снова может быть зафиксирован в требуемом положении, например, двумя болтами.

Если валу 54 сообщить с помощью зубчатой передачи 56 вращение в направлении, совпадающем с направлением вращения планшайбы 11, то в зависимости от передаточного числа передачи 56 загрузка и выгрузка зубчатых колес 18 будет происходить не за каждый оборот планшайбы 11, как в случае неподвижных кулачков 25 и 35, а за два, четыре и т.д. оборота, что позволит устанавливать при обработке зубчатых колес 18 оптимальное число рабочих проходов.

При переходе от обработки зубчатых колес 18 одного типоразмера к зубчатым колесам другого типоразмера валы 41 и 42 в результате перемещения салазок 58 и корпусов 57 могут быть установлены в требуемое положение.

При использовании для создания необходимого статического усилия в зацеплении зубчатых колес 18 с инструментом 10 электрических машин постоянного тока инструменту 10 можно не сообщать колебательных движений вокруг его оси, но при этом электрическая машина попеременно работает в режимах Генератор и Двигатель.

Использование предлагаемого устройства позволит повысить ресурс зубчатых колес и в конечном счете получить экономический эффект в размере 6 тыс.руб.

Формула изобретения.

осевого и радиального перемещения относительно оси инструмента вращающиеся корпуса, в каждом из которых размещена оправка под зубчатые колеса, планшайбу, установленную с возможностью вращения вокруг своей оси, механизмы синхронизации, фиксации и реверса корпусов оправок, механизм нагружения, преобразователь колеба- ний инструмента, отличающееся тем, что, с целью повышения производительности за счет обеспечения непрерывности процесса обработки, оно снабжено загрузочным и разгрузоч- ным приспособлениями, выполненными в виде кинематически связанных с планшайбой вертикальных валов и установленных на них рычагов с подпружиненными захватами, причем рычаги кине матически связаны с оправками, а в планшайбе выполнены отверстия для размещения в них и соосно с ним корпусов с оправками, причем инструмент расположен соосно с планшайбой, а оправки установлены-с возможностью вращения вокруг собственной оси и связаны с МЕханизмом нагружения,

с корпусами, плоским кулачковым механизмом, толкателем, реечной передан; чей и рычагом, причем последний связан с оправкой.

д 5

о

5

типоразмеров обрабатываемых зубчатых колес, корпуса оправок выполнены с возможностью поворота относительно горизонтальной оси.

8Ј

e

IA

К

ЈK8SSi

2 27 Фие.5

Вид Б

Физ4

Фие.6

А-А

фиг.7

фие.8

фиг. 9

W 47

W

Ж-Х

| Устройство для ультразвукового упрочнения зубчатых колес | 1986 |

|

SU1333462A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-04-23—Публикация

1987-11-24—Подача