Изобретение относится к обработке металлов давлением и может быть использовано при правке деталей.

Известны правильные конусные вальцы, оси которых расположены под тупым углом друг к другу с образованием между образующими конусов острого угла в зоне загрузки.

Цель изобретения - обеспечить правку плоских деталей.

Это достигается тем, что каждый из валков выполнен с тупым углом конусности, обеспечивающим параллельное расположение образующих валков в рабочей зоне.

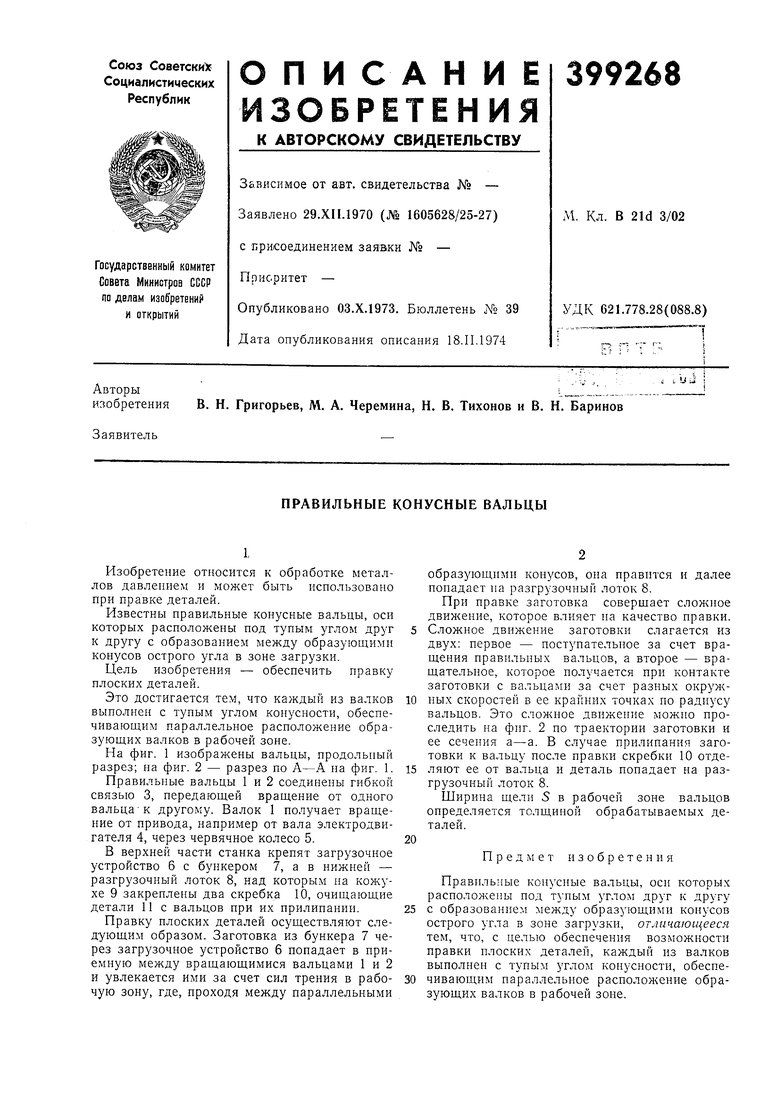

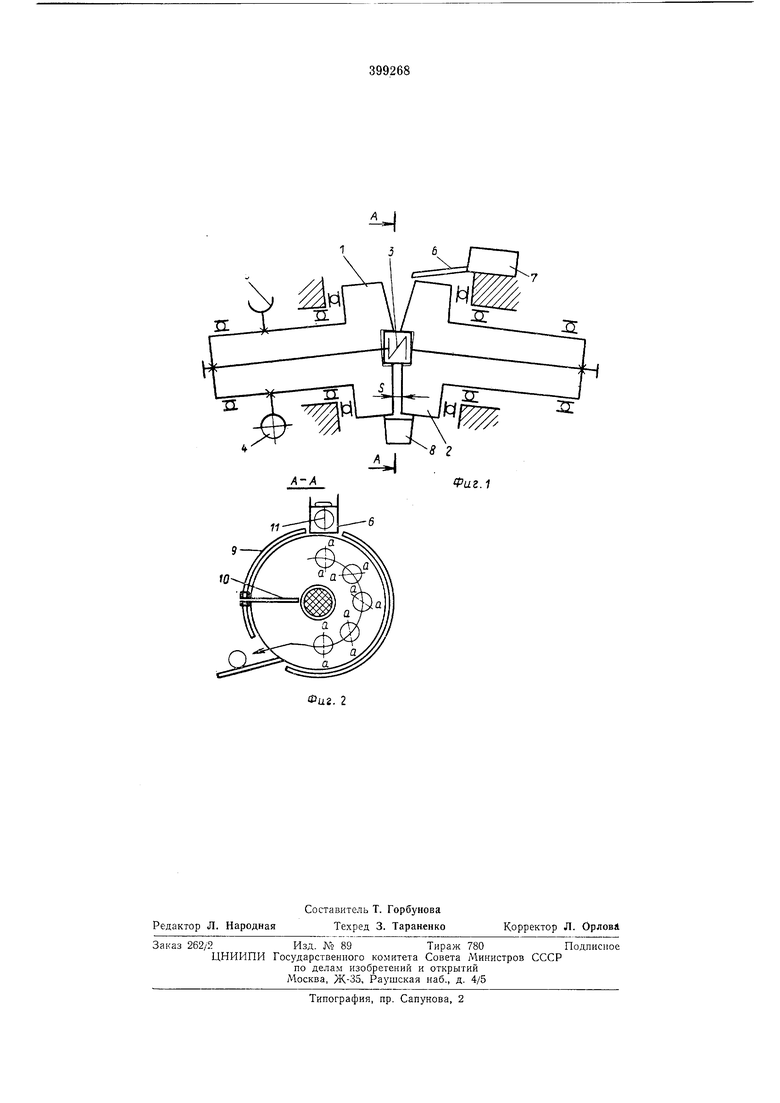

На фиг. 1 изображены вальцы, продольный разрез; на фиг. 2 - разрез по А-А па фиг. 1.

Правильные вальцы 1 и 2 соединены гибкой связью 3, передающей вращение от одного вальцаК другому. Валок I получает вращение от привода, например от вала электродвигателя 4, через червячное колесо 5.

В верхней части станка крепят загрузочное устройство 6 с бункером 7, а в нижней - разгрузочный лоток 8, над которым на кожухе 9 закреплены два скребка 10, очищающие детали 11 с вальцов при их прилипании.

Правку плоских деталей осуществляют следующим образом. Заготовка из бункера 7 через загрузочное устройство 6 попадает в приемную между вращающимися вальцами 1 и 2 и увлекается ими за счет сил трения в рабочую зону, где, проходя между параллельными

образующими конусов, она правится и далее попадает на разгрузочный лоток 8.

При правке заготовка соверщает сложное движение, которое влияет на качество правки. Сложное движение заготовки слагается из двух: первое - поступательное за счет вращения правильных вальцов, а второе - вращательное, которое получается при контакте заготовки с вальцами за счет разных окружных скоростей в ее крайних точках по радиусу вальцов. Это сложное движение можно проследить на фиг. 2 по траектории заготовки и ее сечения а-а. В случае прилипания заготовки к вальцу после правки скребки 10 отделяют ее от вальца и деталь попадает на разгрузочный лоток 8.

Ширина щели S в рабочей зоне вальцов определяется толщиной обрабатываемых деталей.

Предмет изобретения

Правильные конусные вальцы, оси которых расположены под тупым углом друг к другу с образованием между образующими конусов острого угла в зоне загрузки, отличающееся тем, что, с целью обеспечения возможности правки плоских деталей, каждый из валков выполнен с тупым углом конусности, обеспечивающим параллельное располол ение образующих валков в рабочей зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОГИБОЧНАЯ МАШИНА | 1971 |

|

SU292723A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1970 |

|

SU264678A1 |

| УСТРОЙСТВО для подготовки АНАЛИТИЧЕСКИХ ПРОБ | 1972 |

|

SU348226A1 |

| СТАНОК ДЛЯ ПРАВКИ МЕЛКИХ ПЛОСКИХ ДЕТАЛЕЙ | 1967 |

|

SU192154A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ, ИМЕЮЩИХ КОНИЧЕСКУЮ ЧАСТЬ | 2018 |

|

RU2698085C1 |

| Электродинамический сепаратор | 1989 |

|

SU1715426A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1968 |

|

SU218642A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ОРЕХОВ | 1999 |

|

RU2169618C2 |

| Машина для разделения сыпучего материала на фракции | 1989 |

|

SU1704859A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДРОБЕМЕТНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU301265A1 |

Авторы

Даты

1973-01-01—Публикация