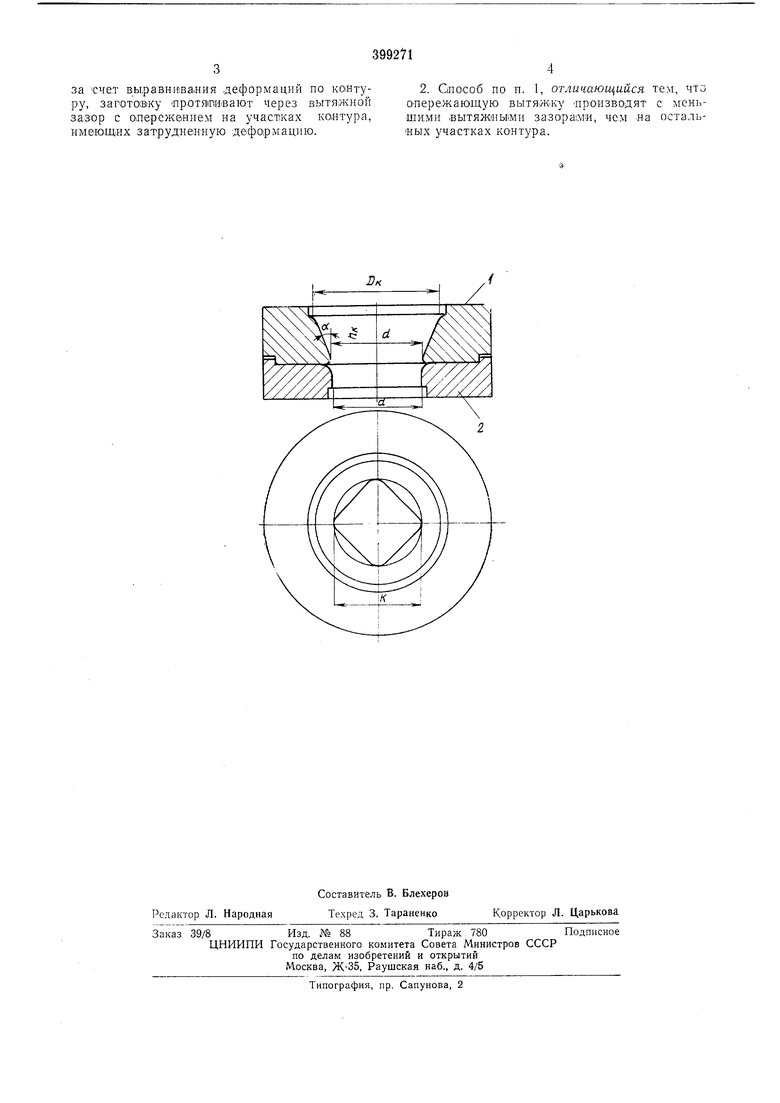

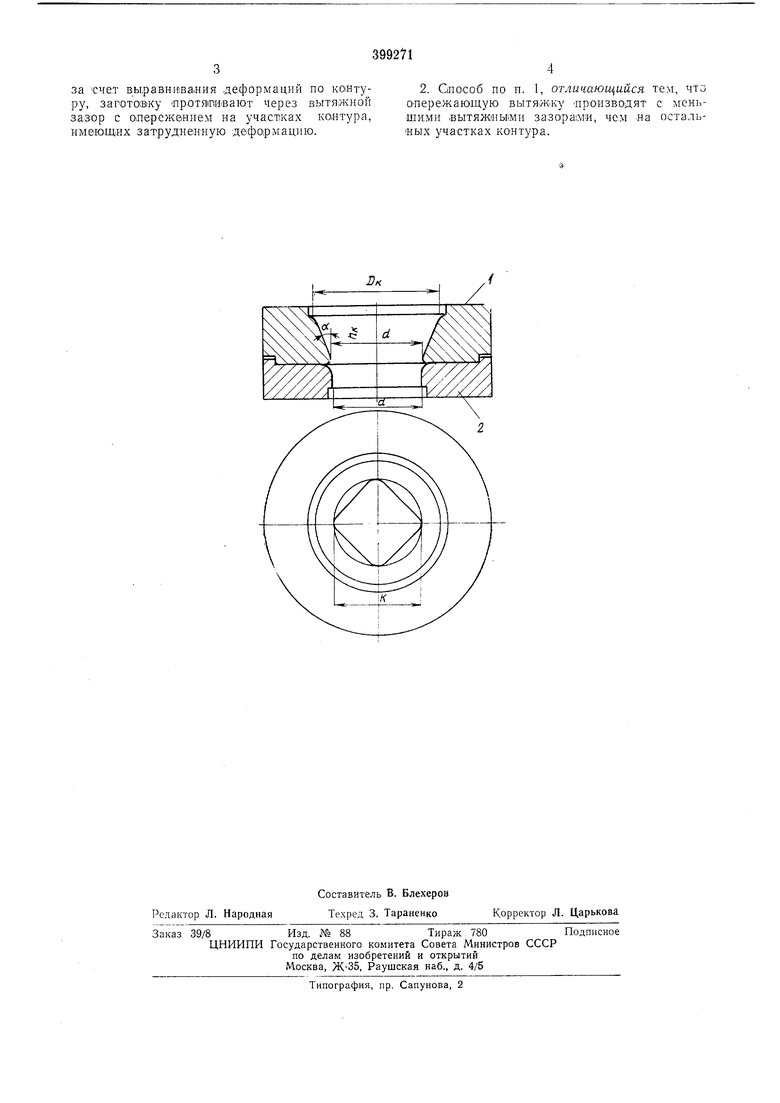

Изобретение относится ,к обработке металлов да вленпем, в част«о.сти к листовой шта повке. Известен способ глубокой вытяжки и волочения полых тел путем придания заготовке промежуточной ,конусообразной фор:.мы с последуюниг.м этротягПВанием ее через вытяжной зазор. Цель изоб|ретен;1Я - повысить степень вытя5ккщ п качество изделий за счет выравн вйния деформаций по контуру. Это достигается тем, что заготовку лротялищают через .вытяжной зазор с опережением та участках контура, имеющих затрудненную деформацию. Для выраБ1Нивання верхнего ;Края изделия опережающую Бытяжку пронЗВодят с меньнпгми вытяжными зазорами, чем на остальных участках контура. На чертеже показа-на схема составной матрицы для вытяжкн но способу. Верхняя лгатрица i нмеет коническую заходную часть с параметрами ос, Dk и lik , рассчитьиаемы.мн по известной методике. Кощс матрицы 1 плав:но лереходит в ЦIlv пндpuЧеский ПОЯСОК с диа.метром d, равным диагональн-ому размеру k вытяпнваемого изделия. В матрице 2, установлеииой соосно матрице 1, выполнено калнбрующее отверстие, соотетствующее л онфнгурацнн вытягпваемого изделия. Вытяжку пронзводят следующи.м образом. Плоская или в виде полого цилн.ндра заготовка свертывается в конус в заходной част1и матрицы 1 пуансоном прямоугольной формы (на чертеже не ноказан) и протягивается через цилиндрический поясо-к с диаметром d. С момента втяшванья заготовки в цили1ндрический поясок матрицы 1 до ее входа в матрицу 2 происходцт опережающая деформация угловых эле ентов контура, имеющих Наиболее затрудненную деформацию. При достиженнн торцом нуансона матрпцы 2 втягивание в |зытяжноп зазор начинается и на Прямых участках. Таким образом, в процессе вытяжки нроисходит постоянное oinepeHvcnne деформации угловых элементов контура, определяемое щцрниой ц;1линдрического Пояска диа1метром d. Иред от изобретения 1. Способ глубокой вытяжки н волочения полых тел путем придания заготовке промежуточной конусообразной формы с последующим протягиванием ее через вытяжной зазор, отлпчакпциися тем, что, с целью повышения степенш вытяжкн и качества изделия

за счет выравнива.ния деформаций по коитуру, заготоику иротяшисают через вытяжной зазор с олережением на участках коятура, имеющих затруднеиную деформацию.

2. Способ по п. 1, отличающийся тем, чтз Опережающую вытяж.ку производят с ,ми вытяжньпми зазо;ра;ми, чем на остальных участках контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ4'У;-и, ^• | 1971 |

|

SU415067A1 |

| МАТРИЦА ДЛЯ ВЫТЯЖКИ ИЕКРУГЛЫХ ПОЛЫХИЗДЕЛИЙ | 1972 |

|

SU435035A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПУСТОТЕЛОГО ВЫПЕЧНОГО ИЗДЕЛИЯ | 2012 |

|

RU2587555C2 |

Авторы

Даты

1973-01-01—Публикация