Предлагаемая машина имеет целью получение окончательного текстильного продукта в состоянии, пригодном для немедленного его применения, в форме лент, от которых древесные вещества отделены, по возможности, с меньшим количеством отбросов.

Предлагаемая машина заключает в себе, помимо трепального механизма, приспособление для предварительного расщепления стеблей на две части и превращения их в четыре лежащие друг возле друга полосы волокон, из коих две, состоящие из древесного материала, расположены между двумя лентами текстильных волокон. Кроме того, в машине имеется подающее приспособление для механической укладки стеблей льна в однообразные слои. Приспособление для разминания состоит из молотков, имеющих переменное непрерывное или прерывчатое движение и производящих специально расплющивание стеблей и повторное разминание их по всей длине. Трепальный механизм состоит из трепал специального устройства, шаг которых изменяется надлежащим образом соответственно толщине обрабатываемого материала и которые занимают такое положение, что стебли, поступая под трепала одним концом, выходят из под них противоположным концом, чем и достигается, следовательно, полнота обработки. Трепальный механизм состоит из двух одинаковых систем, из коих первая действует на вершинные концы стеблей, между тем, как вторая обрабатывает стебель, сложенный пополам, благодаря чему, укладыванием в ряд вершинных и комлевых частей стеблей, имеется в виду получить равномерность толщины обрабатываемого слоя и тем обеспечить регулярность обработки по всей длине волокна. Обе вышеописанные системы соединяются между собою помощью канатного транспортера, который дает возможность производить складывание волокон в условиях, желательных для вторичной обработки стеблей, сложенных вдвое. Механизм для материала состоит из транспортера, в подвижные отделения которого поступают охабки стеблей приблизительно одинакового объема, и из вытяжного приспособления, образуемого четырьмя рядами валков, установленных попарно друг над другом с промежутком, высота коего постепенно уменьшается, каковые валки сообщают стеблям подвигагание при помощи толчков в косом направлении, следствием которого происходит скольжение стеблей друг по другу и одновременная подача их к концу аппарата, откуда выходит равномерный слой, толщина которого может быть регулируема и равна промежутку между двумя последними цилиндрами.

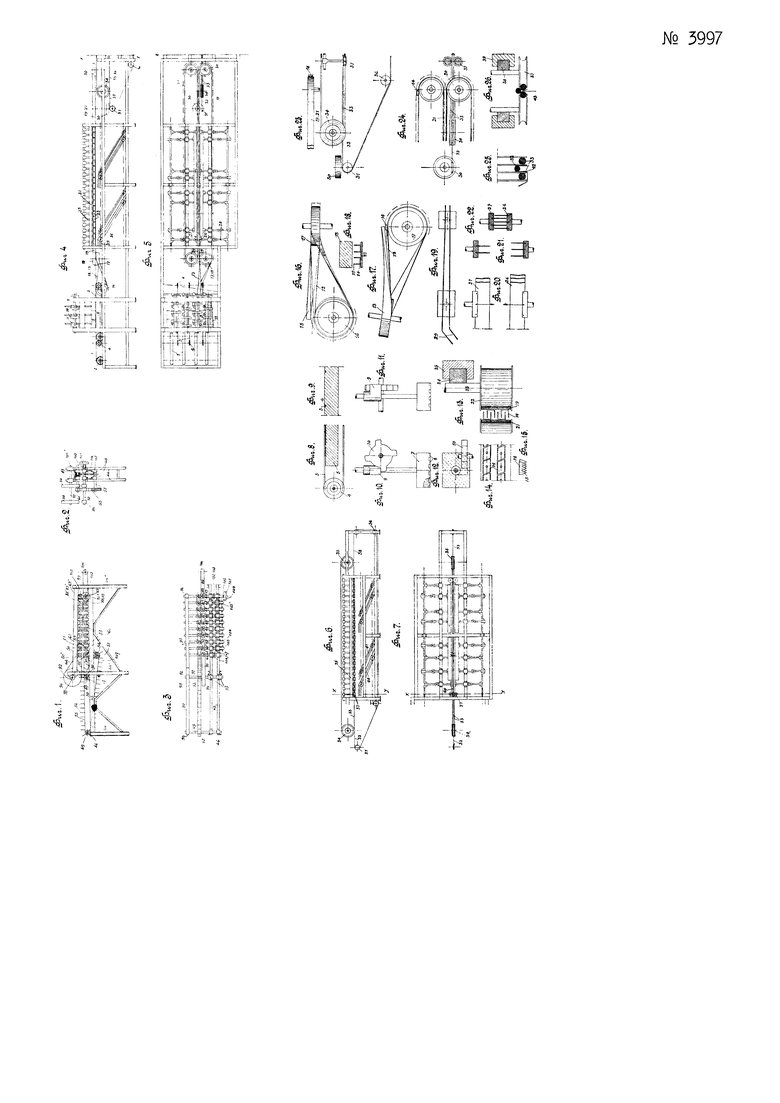

На фиг. 1 изображен передний вид подающего приспособления (колеса для передачи движения, управляющего вращением валков, сняты); на фиг. 2 - концевой вид; на фиг. 3 - план; на фиг. 4 и 6 - два боковые вида каждой из половин машины, соединяемых по плоскости X-V; на фиг. 5 и 7 - два соответствующие плана, соединяемые также по плоскости X-V; на фиг. 8-9 - два разреза по взаимно перпендикулярным плоскостям рабочего стола; на фиг. 10, 11, 12 - боковой вид, профиль и план мяла и приводного кулака; на фиг. 13 - разрез транспортера, применяемого в первой части машины; на фиг. 14 - часть транспортерного ремня, с захватами и на фиг. 15 - план отдельного захвата; на фиг. 16 и 17 - боковой вид и план приспособления, направляющего стебли от разминающего приспособления к трепальному; на фиг. 18 - разрез ремня с направляющею, образующей это приспособление; на фиг. 19 - боковой вид половины мяла; на фиг. 20 и 21 - план и поперечный разрез полного мяла, состоящего, например, из пяти пластинок; на фиг. 22 - разрез его в рабочем положении, на фиг. 23 и 24 - боковой вид и план приспособления для поворачивания стеблей, расположенного между двумя частями машины; на фиг. 25 - вид стебля льна, захваченного этим приспособлением; на фиг. 26 - повернутый стебель, зажатый в транспортере второй части машины, показанной в разрезе.

Рама 44 (фиг. 1-3) подающего аппарата устроена из фасонного железа, например U-образного сечения, и состоит из продольных балок 45, 45, поддерживающих, при посредстве подшипников 46, 46, 47, 47, 48, 48, оси 49, 50, 51 трех барабанов небольшого диаметра 52, 53, 54 (из коих 54 лежит ниже прочих), через которые перекинут ремень 55, разделенный на некоторое число одинаковых отделений, при помощи поперечных планок 56, например, из листового металла, переменной высоты, определяемой первоначальным слоем материала, подлежащего обработке. Между стойками 441 и 442 рамы расположено вытяжное приспособление, состоящее, например, из десяти рядов валков. Оси этих цилиндров вращаются в подшипниках 57, укрепленных в горизонтальных балках 45, между тем как оси верхних цилиндров вращаются в подшипниках 58, расположенных в продольных балках 59, установленных наклонно к выходному концу, притом так, что их положение может быть регулируемо с целью изменения промежутка между верхними и нижними валками. Нижние оси обозначены 60, 61, 62, 63, 64,  66, 67, 68, 69, а верхние - 601, 611, 621, 631, 641, 651, 661, 671, 681, 691. На каждой оси укреплены два валка, один из них наглухо, а другой в холостую; так, например, на оси 60 валок 70 укреплен наглухо, валок 71 - в холостую; на оси 61 - валок 72 холостой, валок 73 - глухой; на оси 62 - валок 74 глухой; валок 75 - холостой; на оси 63 - валок 76 - холостой, валок 77 глухой и т.д., переменно от начала до крайней нижней оси 69, на которой передний валок 88 - холостой, а задний - 89 - глухой. Верхние валки 701, 711, 721, 731 … 881, 891 расположены подобным же образом на своих осях 601, 611 … 681, 691. На оси 50, на одной линии с передними валками, закреплен шкив 90 такого же диаметра, соединенный помощью бесконечного ремня 91 с первым нижним передним валком 70. На одной вертикали со шкивом 90, на оси 92, поддерживаемой подшипниками 93, укрепленными к стойкам 441, закреплен шкив 94, более значительного диаметра, также соединенный помощью ремня 95 с первым верхним передним валком 701. Свободный валок 71 соединен ремнем с глухим валком 73; таким же способом свободный валок 72 соединен с глухим 74; свободный валок 75 - с глухим 77; свободный валок 76 - с глухим 78; свободный 79 - с глухим 81; свободный 80 - с глухим 82; свободный 83 - с глухим 87; свободный 84 - с глухим 86; свободный 87 - с глухим 89; то же самое относится и до верхних валков. Все ремни, соединяющие валки друг с другом, а также ремни 91 и 95 снабжены особыми захватами. На осях 49, 50 и 69 сидят небольшие шкивы 96, поддерживающие гладкий бесконечный ремень 97. На оси 92, на одной вертикали с одним из шкивов 96, закреплен шкив 98 такого же диаметра, как и у шкива 94, сидящего на той же оси. Крайний нижний передний валок 88 соединен помощью снабженного захватами ремня 99 со шкивом 100 такого же диаметра, расположенного в машине таким образом, что нижняя поверхность ремня 99 лежит на уровне ремней 1, подающих стебли к приспособлению для обработки колотушками. Общий привод машины идет от шкива 101, сидящего на оси 69. Эта последняя передает свои движения верхней оси 691, при помощи зубчатки 102, сцепленной с зубчаткой 103 такого же диаметра. На оси 69 закреплено цепное колесо 104, приводящее во вращение колесо 105 более значительного диаметра, сидящее на соседней оси 68. Впереди колеса 105, на оси 68, сидит второе цепное колесо, одинаковое с колесом 104 и приводящее во вращение колесо более значительного диаметра, одинаковое с колесом 105 и заклиненное на соседней оси 67 и т.д., так, что скорость вращения от оси 69 и оси 60 постепенно уменьшается. Передача движения между осями верхних валков совершается таким же способом, при помощи двух родов колес 1041, 1051, расположенных в пространстве между стойками рамы. Благодаря такому устройству, ремень 91, соединяющий глухой валок 70 со шкивом 90 и передающий вращение со скоростью оси 60, имеет меньшую скорость, чем ремень, соединяющий свободный валок 71 с глухим валком 73, вращающимся со скоростью оси 61 и т.д. от левой стороны машины к правой. Передача движения ремню 55 с перегородками производится при помощи цепных колес 106 и 107, закрепленных соответственно на оси 60, вращающейся с минимальной скоростью валков, и на оси 51 шкива 54.

66, 67, 68, 69, а верхние - 601, 611, 621, 631, 641, 651, 661, 671, 681, 691. На каждой оси укреплены два валка, один из них наглухо, а другой в холостую; так, например, на оси 60 валок 70 укреплен наглухо, валок 71 - в холостую; на оси 61 - валок 72 холостой, валок 73 - глухой; на оси 62 - валок 74 глухой; валок 75 - холостой; на оси 63 - валок 76 - холостой, валок 77 глухой и т.д., переменно от начала до крайней нижней оси 69, на которой передний валок 88 - холостой, а задний - 89 - глухой. Верхние валки 701, 711, 721, 731 … 881, 891 расположены подобным же образом на своих осях 601, 611 … 681, 691. На оси 50, на одной линии с передними валками, закреплен шкив 90 такого же диаметра, соединенный помощью бесконечного ремня 91 с первым нижним передним валком 70. На одной вертикали со шкивом 90, на оси 92, поддерживаемой подшипниками 93, укрепленными к стойкам 441, закреплен шкив 94, более значительного диаметра, также соединенный помощью ремня 95 с первым верхним передним валком 701. Свободный валок 71 соединен ремнем с глухим валком 73; таким же способом свободный валок 72 соединен с глухим 74; свободный валок 75 - с глухим 77; свободный валок 76 - с глухим 78; свободный 79 - с глухим 81; свободный 80 - с глухим 82; свободный 83 - с глухим 87; свободный 84 - с глухим 86; свободный 87 - с глухим 89; то же самое относится и до верхних валков. Все ремни, соединяющие валки друг с другом, а также ремни 91 и 95 снабжены особыми захватами. На осях 49, 50 и 69 сидят небольшие шкивы 96, поддерживающие гладкий бесконечный ремень 97. На оси 92, на одной вертикали с одним из шкивов 96, закреплен шкив 98 такого же диаметра, как и у шкива 94, сидящего на той же оси. Крайний нижний передний валок 88 соединен помощью снабженного захватами ремня 99 со шкивом 100 такого же диаметра, расположенного в машине таким образом, что нижняя поверхность ремня 99 лежит на уровне ремней 1, подающих стебли к приспособлению для обработки колотушками. Общий привод машины идет от шкива 101, сидящего на оси 69. Эта последняя передает свои движения верхней оси 691, при помощи зубчатки 102, сцепленной с зубчаткой 103 такого же диаметра. На оси 69 закреплено цепное колесо 104, приводящее во вращение колесо 105 более значительного диаметра, сидящее на соседней оси 68. Впереди колеса 105, на оси 68, сидит второе цепное колесо, одинаковое с колесом 104 и приводящее во вращение колесо более значительного диаметра, одинаковое с колесом 105 и заклиненное на соседней оси 67 и т.д., так, что скорость вращения от оси 69 и оси 60 постепенно уменьшается. Передача движения между осями верхних валков совершается таким же способом, при помощи двух родов колес 1041, 1051, расположенных в пространстве между стойками рамы. Благодаря такому устройству, ремень 91, соединяющий глухой валок 70 со шкивом 90 и передающий вращение со скоростью оси 60, имеет меньшую скорость, чем ремень, соединяющий свободный валок 71 с глухим валком 73, вращающимся со скоростью оси 61 и т.д. от левой стороны машины к правой. Передача движения ремню 55 с перегородками производится при помощи цепных колес 106 и 107, закрепленных соответственно на оси 60, вращающейся с минимальной скоростью валков, и на оси 51 шкива 54.

Расположенная далее трепальная машина заключает в себе приспособление для подачи стеблей к разминающему механизму. Это приспособление состоит из сидящих на шкивах 2 плоских параллельных ремней 1, за которыми следуют шнуры 3, перекинутые через желобчатые шкивы 4 и проходящие через стол 5, по гнездам 6, устроенным в его толще, при чем шнуры несколько выступают над верхней поверхностью стола (фиг. 8 и 9). Над столом расположены колотушки или мяла 7, которые его аккуратно перекрывают. Их нижняя стенка может быть плоская или может быть снабжена бороздками 8, имеющими прямоугольное и полукруглое сечение. Ось мяла может быть снабжена выступом 9, который подхватывается последовательными выступами кулака 10, заставляющими мяло то подниматься, то опускаться. Расположенная в передней части стола в косом к нему направлении часть 11 (фиг. 5) служит для возвращения на поверхность, где производится обработка стеблей, которые могли бы выйти наружу. По выходе из разминающего приспособления, транспортер продолжается ремнем 12 и его направляющею 13. Этот ремень, равно как и ремень описанного выше подающего приспособления, снабжен двойным рядом особых скобочек 14 U-образной формы, лопасти которых разрезаны для образования острий 15, расположенных в шахматном порядке (фиг. 14 и 15). Направляющая 13 (фиг. 16, 17 и 18) имеет форму охватывающего ее ремня, параллельно которому она следует, при чем расстояние в несколько миллиметров разделяет острия 15 от внутренней поверхности этой направляющей. Ремень 12 имеет полуперекрестное расположение; он проходит поверх вертикального шкива 16 и второго горизонтального шкива 17. Над шкивом 17 и на той же оси сидит подобный же шкив 18, ремень 19 которого также снабжен скобочками 14. Ремень 19 получает свое движение от горизонтального шкива 20, подобного шкиву 18 и находящегося на другом конце первой половины машины. Против ремня 19 расположен второй ремень 21, приводимый в движение таким же способом и также снабженный скобочками, при чем скобочки обоих ремней сцепляются между собою. Эти два ремня составляют транспортерное приспособление, действующее во время первой фазы работы, и расположены по оси первой части машины. Ремни 19, 21 поддерживаются нажимными роликами 22. Оси 23 этих роликов упираются в эластичные подушки 24, например, из каучука, расположенные в U-образных продольных балках 25. Под транспортером, который образуется армированными ремнями 19 и 21, помещаются трепала.

Каждое трепало состоит из двух частей: одной 26, несущей три, и другой - 27, несущей две пластинки (фиг. 20 и 21), при чем эти две системы пластинок при рабочем положении трепала вводятся в промежутки между пластинками противоположной системы (фиг. 19). Оба элемента каждого трепала приводятся в действие шатунами 28, расположенными в верхней и в нижней частях трепал, которые занимают наклонное положение по отношению к направлению транспортера. Машина имеет несколько последовательных трепал; на чертеже показаны две группы по два трепала; при этом каждое следующее трепало имеет шаг меньший, чем у предыдущего. В каждом трепале расстояние между пластинками уменьшается сверху вниз. В первой группе пластинки снабжены, кроме того, передними выступами 29, которые образуются горизонтальными загибами пластинок в верхней части. Число групп трепал произвольно и зависит от того, сколько их нужно для достижения наилучшей обработки.

Трепала можно снабжать произвольным числом пластинок, шаг которых или расстояние между которыми может быть переменным, в зависимости от надобности. Существенную особенность трепал предлагаемой машины составляет их наклонное расположение и их переменный шаг, что дает возможность обрабатывать слой волокон на всей его высоте и пропорционально его толщине. Каждое трепало полезно снабжать приспособлением, состоящим из эластичных подушек, для регулирования проникания одного элемента в другой, в зависимости от рода обрабатываемого материала. Для каждого трепала можно получить, таким образом, более или менее глубокое проникание в материал и в то же время более значительный ход вверх, чем вниз, или наоборот.

У выхода из трепал, между двумя частями машины, расположено промежуточное поворачивающее приспособление. Это приспособление состоит из горизонтального шкива 30, помещенного под транспортерными ремнями 19 и 21. Под этим маховичком, ближе к передней стороне, расположен небольшой желобчатый шкив 31, шнур 32 которого расположен между двумя толстыми шнурами 33, идущими на шкив 34, расположенный на одной линии со шкивом 31. Шнур 32, огибая шкив 34 снизу, проходит по его центральному желобку, имеющему достаточную глубину для того, чтобы он мог поместиться под толстыми шнурами 33. Эти три шнура образуют транспортер второй части машины, по оси которой они располагаются. Эта ось лежит, таким образом, несколько впереди оси первой части машины. Шнуры 33 приводятся в действие при помощи шкива 35, подобного шкиву 34 и расположенного на другом конце машины. Ветвь, идущая от малого шкива 32, направляется под трепалами второй части машины при помощи роликов 36. Шкив 34 расположен впереди приводного шкива 20 транспортера первой части машины так, что траспортер второй части приходит в действие раньше, чем стебли сойдут с ремней 19-21. Ролики 37 сжимают промежутки между шнурами 33 над трепалами второй части машины, для достижения надлежащего зажатия стеблей. Оси роликов 37 нажимают на эластичные подушки 38, подобные подушкам 24, сидящие в U-образных продольных балках 39 фиг. 26. Под шнурами 33 расположены группы трепал второй части машины. Эти трепала 40 и 41 в первой группе устроены и действуют таким же образом, как и трепала в первой части машины, но расстояние между их пластинками вверху должно быть меньше, чем внизу. Шнур 32, сходя со шкива 35, сам заканчивает дальнейшую подачу готового материала.

Лен охапками, приблизительно одинакового объема, вводится в отделения 56 транспортера подающего приспособления, которое вводит его между снабженными захватами ремнями 91 и 95. При этом комлевые концы стеблей льна поддерживаются продольным ремнем 97 и направляются шкивом 98. Охапка стеблей, сжатая между валками 70, 71 и 701 и 711, немедленно принимает косое направление вправо и назад, так как верхушки стеблей поддерживаются ремнями 91 и 95, а средняя часть захвачена ремнями валков 71-73, 711-731, имеющих более значительную скорость; вслед затем верхушки стеблей попадают между ремнями валков 72-74 и 721-741, имеющими еще большую скорость, причем стебли принимают косое направление влево и назад, т.-е. противоположное предыдущему и т.д., в сторону правой части машины, при чем, под влиянием таких прерывистых движений, стебли скользят друг по другу. Так как вместе с тем промежутки между валками уменьшаются, то, в конце концов, у выхода из подающего приспособления получается слой стеблей однообразной толщины, равный величине промежутка между валками 88, 881, который можно изменять применением положения балок 59. Ремнем 99 обеспечивается непрерывность движения льняных стеблей, которые, распределяясь в виде слоя, поступают на ремни 1. С этих последних материал переходит на шнуры 3, которые подают его на стол 5, где и обрабатывается мялами 7, которые сплющивают две (образующие стебли) трубки: трубку текстильных волокон, окружающую трубку древесного материала; при повторении этой механической обработки они дают четыре отдельные ленты. При выходе из разминающего приспособления, сплющенные стебли попадают приблизительно серединою своей длины между ремнем 12 и его направляющею, которые поворачивают их в вертикальное положение, комлями кверху, и передают их на транспортер, состоящий из ремней 19 и 21. Крепко удерживаемые скобочками 14 и роликами 22, стебли подвергаются затем обработке трепалами, которые, благодаря своему наклону, обрабатывают их, по мере подвигания, во всех их точках.

Пластинки трепал первой части машины раздвинуты в нижнем конце меньше, чем в верхнем; это способствует регулярности трепания, так как толщина обрабатываемой части стеблей также уменьшается сверху вниз. Стебли, выйдя из первой группы трепал, поступают во вторую, где производится их окончательная обработка.

При выходе из трепал первой группы, шкив 30, заставляя нижние концы стеблей отойти от вертикали, подает материал обработанною частью на тонкий шнур 32, так как не обработаны еще верхушки стеблей, находившиеся до сих пор на направляющих ремнях 19, 21. Близ шкива 34 обработанная часть стеблей сгибается и пропускается под заднею щекою шкива (фиг. 25). Шнур 32, входя между шнурами 33, зажимает обработанную часть 42 стебля, что не трудно, так как под действием роликов 37 (фиг. 26) сюда вскоре приближаются толстые шнуры. Транспортер первой части машины оставляет затем вершину стебля 43, которая падает от собственного веса и ложится на часть стебля уже обработанною. Таким образом, получается слой стеблей, перегибающихся около тонкого шнура 32.

Во второй части машины происходит обработка не только верхней части слоя (комлевой), но и повторная обработка уже подвергавшейся трепанию верхней части стеблей. Перегибание слоя пополам таким образом, чтобы верхушки сближались с комлями, позволяет уровнять слой и достигнуть равномерности работы (благодаря правильности слоя, который подвергается затем обработке). Готовый, выходящий из машины, материал имеет форму лент из текстильных волокон, свободных от древесного вещества и выходящих внизу из шкива 35, перегибаясь около тонкого шнура, который и служит их единственным транспортером. Остается затем вынуть их из машины, снять со шнура и соединить в пучки.

Скорость обработки в машине обусловливается числом трепальных приспособлений, а равно силою удара. Ход транспортера также является функцией природы обрабатываемого материала. Регулирование скорости достигается помощью концов, располагаемых на обрабатывающих механизмах и на приводной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЯЛЬНО-ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ЛУБОВЫХ РАСТЕНИЙ | 1924 |

|

SU3964A1 |

| МАШИНА ДЛЯ ОСВОБОЖДЕНИЯ ОТ ДРЕВЕСИНЫ И ПРИДАЧИ ГИБКОСТИ ВОЛОКНИСТЫМ СТЕБЛЯМ | 1925 |

|

SU4188A1 |

| Трепальная машина для стеблей лубяных растений | 1931 |

|

SU24531A1 |

| УСТРОЙСТВО ДЛЯ СЪЕМА ТРЕСТЫ ЛЬНЯНОЙ С ТРАНСПОРТЕРА СУШИЛКИ | 2006 |

|

RU2318929C1 |

| РУЛОННЫЙ ПРЕСС-ПОДБОРЩИК ЛУБЯНЫХ КУЛЬТУР | 2004 |

|

RU2264075C2 |

| МАШИНА ДЛЯ ОБРАБОТКИ КЕНАФА И ДР. ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1929 |

|

SU15962A1 |

| Трепальная машина для лубяных волокон | 1936 |

|

SU48967A1 |

| Трепальная машина | 1928 |

|

SU11562A1 |

| Машина для обработки волокнистых материалов | 1929 |

|

SU20762A1 |

| Мяльно-трепальная машина | 1932 |

|

SU29929A1 |

Машина для трепания льна и т.п. волокнистых материалов, характеризующаяся совокупным применением: а) бесконечного транспортирующего ремня 55 (фиг. 1-3), разделенного помощью поперечных металлических планок 56 на отделения для вкладывания охапок обрабатываемых стеблей и подающего эти стебли к вытяжным валкам помощью бесконечных ремней 91 и 95, снабженных скобочками 14 (фиг. 13-15) с остриями 15; б) нескольких пар валков 60-601, 61-611, 62-621…, расположенных своими осями - нижние 60, 61, 62… - в одной горизонтальной плоскости и верхние - 601, 611, 621… - в наклонной плоскости с уклоном к выходу и имеющих каждый - верхний и нижний - один закрепленный и другой свободный вытяжные валки, соединенные помощью бесконечных ремней со скобочками 14 (фиг. 13-15) (попарно закрепленный валок одного осевого валика со свободным валком соседнего осевого валика), при чем скорость вытяжных валков возрастает с удалением от входа стеблей, поддерживаемых при вытяжке бесконечным гладким ремнем 97; в) бесконечных шнурков 4 (фиг. 4 и 5), принимающих помощью ремней 1 из вытяжных валков стебли и подводящих их на стол 5 (фиг. 8 и 9), на котором стебли разминаются плоскими или бороздчатыми колотушками 7 (фиг. 10 и 11); г) полуперекрестного ремня 12 (фиг. 4, 5, 16 и 17) со скобочками 14 (фиг. 13, 14 и 15), передающего размятые стебли паре бесконечных транспортирующих ремней 19 и 21 со скобочками 14 (фиг. 13, 14 и 15), прижимаемых друг к другу роликами 22 с упругой подкладкой и подставляющих свободные концы зажатых ими стеблей для обработки последовательно парами наклонных перемещающихся поперечно-поступательно трепал 26, 27… (фиг. 19-22) с пластинами, входящими в промежутки других пластин соответственно парных трепал и очищающими костру с волокон при увеличивающемся сверху вниз расстоянии между пластинами, при чем каждое трепало может быть снабжено подушкой для регулирования взаимного проникания пластин, и д) бесконечного шнура 32 (фиг. 4, 5, 6, 7, 24, 25 и 26), подхватывающего помощью горизонтального шкива 30 протрепанные концы стеблей и зажимающего помощью двух других бесконечных шнуров 33, прижимаемых друг к другу роликами 37 с упругими подкладками, средины стеблей, концы которых протрепываются последовательно парами перемежающихся поперечно-возвратно поступательно трепал 40, 41… с пластинами (фиг. 19-22), входящими взаимно в промежутки других пластин соответственно парных трепал и очищающими костру с волокон при увеличивающемся сверху вниз расстоянии между пластинами, при чем каждое трепало может быть снабжено подушкой для регулирования взаимного проникания игол.

Авторы

Даты

1927-11-30—Публикация

1925-04-04—Подача