(54) СПОСОБ ДЕАСФАЛЬТИЗАЦИИ ОСТАТКОВ ВЫСОКОПАРАФИНИСТЫХ

НЕФТЕЙ 3 согласно указанным источникам состав ляет: деасфальтизата 53 вес.%, счита на гудрон 3, рафината 93,0 вес.%, считая на деасфальтизат 4, депарафинированного масла 44,5 вес.%, считая на рафинат 4. Таким образом, выход депарафиниро ванного масла от исходного гудрона составляет 22 вес.%. Низкий выход масла в процессе депарафинизации (44,5 вес.%) и общий низкий выход масла (22 вес.%) объясняется тем, что при 75°С в деасфаль тизат переходит значительная часть твердых парафинов и церезинов,, содержащихся в исходном гудроне. Повьииение температуры обработки сырья пропаном для более полного удаления асфальтосмолистых веществ и улучшения цвета деасфальтизата приводит к дальнейшему снижению выхода масла вследствие повышения содержания твер дагх парафинов и церезинов в деасфаль тизате. Целью изобретения является увеличение выхода масел. Поставленная цель достигается тем что в способе деасфальтизации остат.ков высокопарафинистых нефтей путем обработки,их пропаном в две ступени первую ступень деасфальтизации осуществляют при 0-40°С и вторую - при 70-90 С. В диапазоне температур 0-40°С на первой ступени содержащиеся в сырье высокоплавкие парафины не растворимы в пропане, и выделяются из раствора в форме кристаллов, Кристаллы парафина адсорбируют на своей поверхности час асфальтосмолистых веществ, что способствует коагуляции твердой фазы и выводу ее из системы совместно с частью пропана.

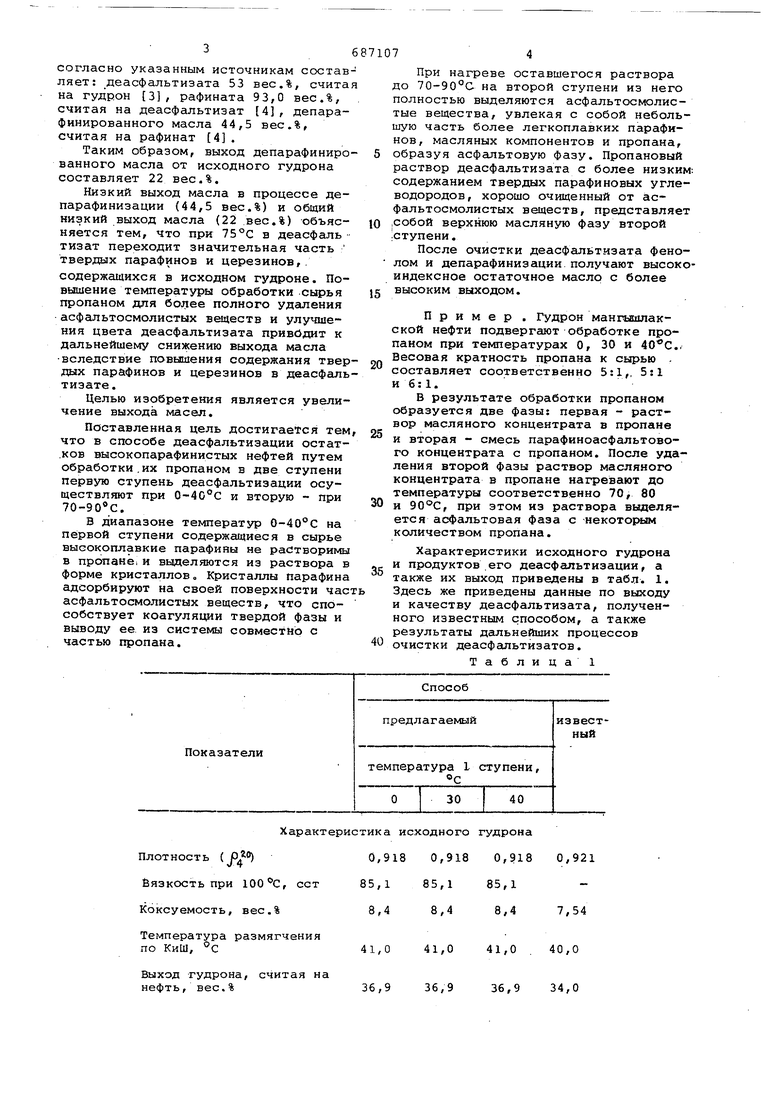

Показатели

Характеристика исходногогудрона

Плотность ()0,918 0,918 0,9180,921

Ёязкость при 100 С, ест85,185,185,1Коксуемость, вес.%8,48,48,47,54

Температура размягчения по КиШ, °с

Выход гудрона, считая на нефть, вес.%

Способ

предлагаемый

известный

температура L ступени, С

40

30

41,0 41,0 41,0 . 40,0 36,9 36,9 36,9 34,0 7 При нагреве оставшегося раствора до 70-90°С на второй ступени из него полностью выделяются асфальтосмолистые вещества, увлекая с собой небольшую часть более легкоплавких парафинов, масляных компонентов и пропана, образуя асфальтовую фазу. Пропановый раствор деасфальтизата с более низким; содержанием твердых парафиновых углеводородов, хорошо очищенный от асфальтосмолистых веществ, представляет ,собой верхнюю масляную фазу второй |Ступени. После очистки деасфальтизата фенолом и депарафинизации получают высокоиндексное остаточное масло с более высоким выходом. Пример , Гудрон манплилакской нефти подвергают обработке пропаном при температурах О, 30 и ., Весовая кратность пропана к сырью . составляет соответственно 5:1,, 5:1 и б: 1. В результате обработки пропаном образуется две фазы: первая - раствор масляного концентрата в пропане и вторая - смесь парафиноасфальтового концентрата с пропаном. После удаления второй фазы раствор масляного концентрата в пропане нагревают до температуры соответственно 70, 80 и , при зтом из раствора выделяется асфальтовая Фаза с некоторалм количеством пропана. Характеристики исходного гудрона и продуктов его деасфальтизации, а также их выход приведены в табл. 1. Здесь же приведены данные по выходу и качеству деасфальтизата, полученного известным способом, а также результаты дальнейших процессов очистки деасфапьтизатов. Таблица 1

йродолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного масла | 1975 |

|

SU555126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ И ЦЕРЕЗИНОВ | 1973 |

|

SU376434A1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И ОСТАТОЧНЫХ МАСЕЛ | 1989 |

|

SU1839447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU395427A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU403716A1 |

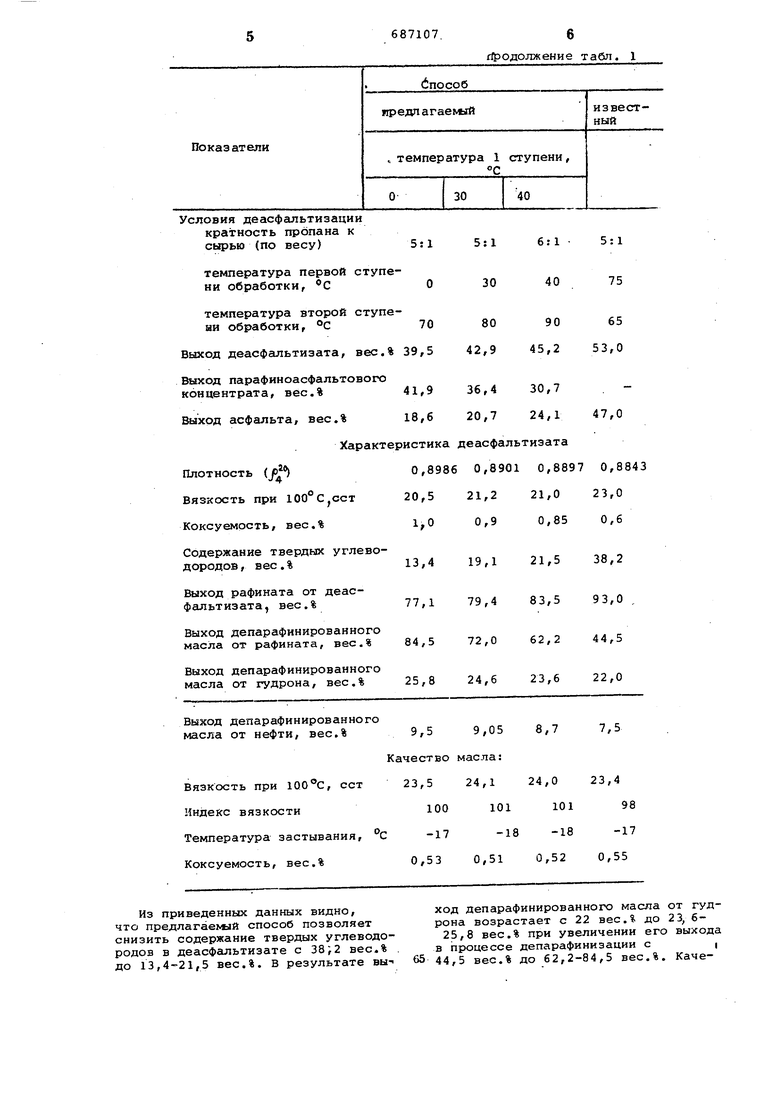

Условия деасфальтиэации кратность пропана к сырью (по весу)

температура первой ступени обработки, ®С

температура второй ступени обработки, °С

Выход деасфальтизата, вес,% 39,5

Выход парафиноасфальтового концентрата, вёс.%

Выход асфальта, вес.% Плотность ( Вязкость при 100°С.ост Коксуемость, вес.% Содержание твердых углеводородов , вес.% Выход рафината от деасфсшьтизата вес.% Выход депарафинированного масла от рафината, вес.% 84,5 Выход депарафинированного масла от гудрона, вес.%

Выход депарафинированного

масла от нефти, вес.%9,59,058,7

Вязкость при 100°С, ест23,524,124,0

Индекс вязкости100101101

Температура застывания, с-17-18-18

Коксуемость, вес.%0,530,510,52

Из приведенных данных видно, что предлагаемой способ позволяет снизить содержание твердых углеводородов в деасфальтизате с 38,2 вес.% . до 13,4-21,5 вес.%. В результате вы-i Характеристика деасфа 0,8986 0,890 20,5 21,2 0,9 13,419,1 77,179,4 72,0 25,824,6

Качествомасла:

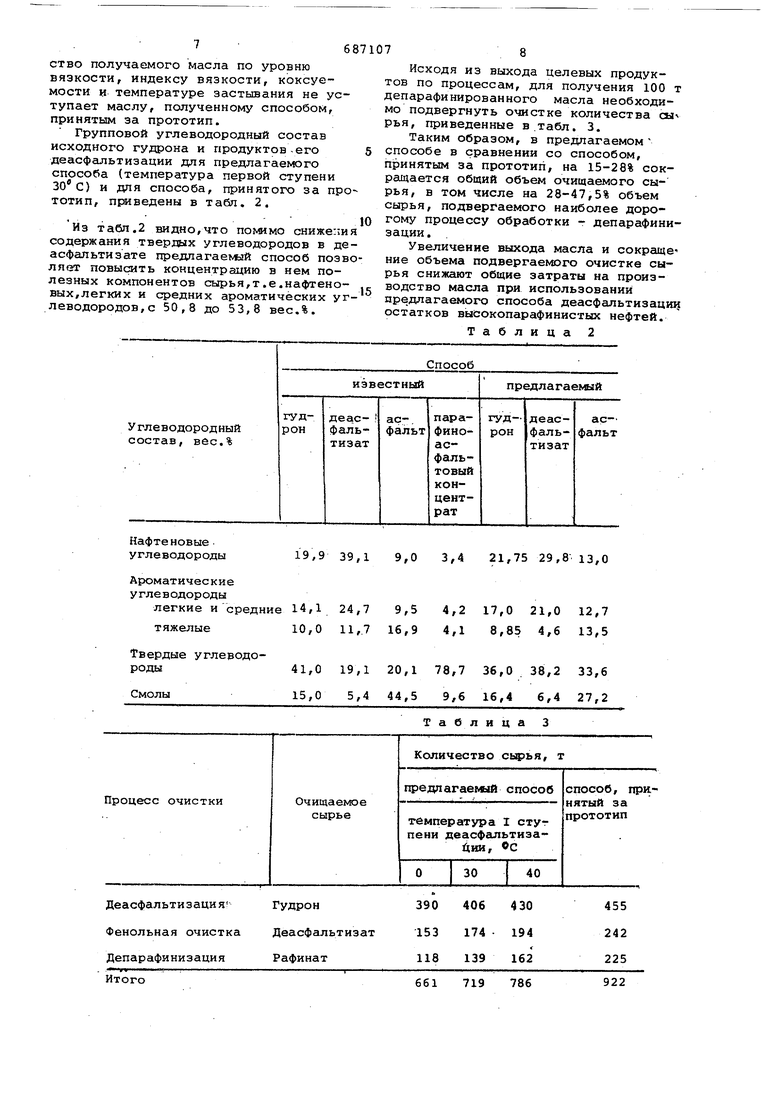

ход депарафинированного масла от гудрона возрастает с 22 вес.% до 23, 625,8 вес.% при увеличении его выхода в процессе депарафинизации с i 44,5 вес.% до 62,2-84,5 вес.%. Качеиэата0,8897 0,8843 21,0 23,0 0,850,6 21,538,2 83,593,0 62,244,5 23,622,0 ство получаемого масла по уровню вязкости, индексу вязкости, коксуемости и температуре застывания не уступает маслу, полученному способом, принятым за прототип. Групповой углеводородный состав исходного гудрона и продуктов-его деасфальтизации для предлагаемого способа (температура первой ступени 30 С) и для способа, принятогхэ за про тотип, приведены в табл. 2. Из табл.2 видно,что помимо снижени содержания твердых углеводородов в де асфальтизате предлагаеьий способ позв лп&г повысить концентрацию в нем полезных компонентов сырья,т.е.нафтеновых,легких и средних ароматических уг леводородов, с 50,8 до 53,8 вес.%. Нафтеновые 19,9 39,1 9,0 3,4 углеводороды Ароматические углеводороды легкие и средние 14,124,7 9,5 4,2 тяжелые 10,0 11,7 16,9 4,1 Твердые углеводоИтого

922

786

719

661 Исходя из выхода целевых продуктов по процессам, для получения 100 т депарафинированного масла необходимо подвергнуть очистке количества cы рья, приведенные в табл. 3. Таким образом, в предлагаемом способе в сравнении со способом, принятым за прототип, на 15-28% сокращается общий объем очищаемого сырья, в том числе на 28-47,5% объем сырья, подвергаемого наиболее дорогому процессу обработки - депарафинизадии. Увеличение выхода масла и сокраще ние объема подвергаекюго очистке сырья снижают общие затраты на производство масла при использовании предлагаемого способа деасфальтизации остатков выеокопарафинистых нефтей. Таблица 2 21,75 29,8 13,0 17,0 21,0 12,7 8,85 4,6 13,5 Формула изобретения Способ деасфапьтизации остатков высокопарафинистых нефтей путем обработки их пропаном в две ступени, отличающийс я тем, что, с целью увеличения выхода масел, первую ступень деасфальтизации осуад ствляют при и вторую - при 70-900С. Источники информации,.принятые во внимание при экспертизе 1, Тольдберг Д.О., Крейн С.Э. Смазочные масла из нефтей восточных месторождений. Химия, 1972, с. 3637, 59-61. . 07 2.Варшавер К.м. и др. Пронэводстро масел с применением избирательных растворителей и его техникоэкономические показатели,-М: ЦНИИТЭ нефтехим, 1972, с. 34-44. 3.Карасева А.А. и др. к вопросу деасфальтизации пропаном гудрона мангышлакской нефти. Химия и технология топлив и масел,1968, 2, с. 16-23 (прототип), 4.Вознесенская Е.А. и др. Масла фенольной очистки из мангышлакских нефтей.-Химия и технология топлив и масел, 1970, 6, с, 22-26.

Авторы

Даты

1979-09-25—Публикация

1976-05-14—Подача