Изобретение относится к способам получения смазочных масел и может быть использовано в нефтеперерабатывающей промышленности при переработке высокопарафинистых нефтей. Известен способ получения смазочных масел путем деасфальтизации пропаном и фенольной очистки нефтяного сырья, причем сырье подвергают деасфальтизадии до коксу емости 3-5 вес.%. Обработку сырья пропаном и фенолом проводят при нагревании l. Однако при работе на высокопарафинистом сырье снижается отбор масел от потен циально возможного и повышается количест во регенерируемого растворителя в расчете на 1 т масла. Это увеличивает затраты на получение масел. Известен также способ получения остаточных масел путем деасфальтизапии высокопарафинистых нефтяных фракций с последу ющими селективной очисткой, депарафинизацией и гидроочисткой, причем исходное сырье предварительно подвергают экстракции дихлорэтаном с последующим выделением масляной фракции. Обработку дихлорэтаном проводят при 5-2О С 2, Для этого способа характерны многоступенчатость, высокая (10ОО% по отношению к исходному сырью) кратность дихлорэтана и отсутствие возможности комбинирования последовательно выполняемых процессов вследствие использования в каждом из них другого растворителя. Многоступенчатость технологии при отсутствии возможности комбинирования отдельных процессов приводит к повышенным тезшологическим потерям, уменьшению выхода готового масла и удорожанию производства. Целью изобретения является увеличение выхода масел и снижение эксплуатационных расходов. Поставленная цель достигается тем, что в способе получения смазочного масла путем обработки остатков высокопарафинистых нефтей органическим растворителем с последующими деасфальтизацией пропаном, фенольной очисткой деасфальтизата, депарафинизацией и гнпроочисткой предлагается в ка3

честно ojii aiifiiecxiro раст(1Ор|)теля аюиьзстять npoiuiH л обработку провопить при О - минус 25 (..

Такой прием позволяет раствор масчяного концентрата без отгхша пропана подвергать деасфальтизацпи, для чегч-; достаточно повысить его температуру до 6О-70 С. ЕЗ свою очередь, раствор деасфальтизата без отгона пропана подвергают экстракции фенолом. Предлагаемый способ позволяет удалить BbicoKonj.aBKHe парафиновые углеводороды на одной трехсекционной установке. При этом получают 4 продукта, в качестве оЬновного пелевого продукта - рафинат для ;Последуюшей кетонароматичеСкрй депарафинизации и ь. качестве побочных - концентграт церезина, асфальт и экстракт.

Достигают это при сяэдующем технологическом режиме. Церезиновый Концентрат выделяют обработкой гудрона пропаном ппи кратности 1:2-1:5 (по весу) и. температуре О - минус. 25. С.; Охла вдение обеспечи.вают испарением пропана, подаваемйго для. этой цели в необходимом избытке. Раствор масляногЪ концентрата деасфальтируют при коатности пропана к сырьк 1:2 - 1:5 (по вес)и температуре 5О-70 С. Пропановый раствор деасфальтизата очищают фенолом при температуре 7О-90 С и кратности фенола 0,5-2, считая на ие одное .сырье. Рафинат фенольнойочистки далее подвергают кетонароматической депарафинизации и гидрогенизационной или адсорбционнойдоочист. ке. В результате получают остаточное мае ло с индексом вязкости 95-.110.

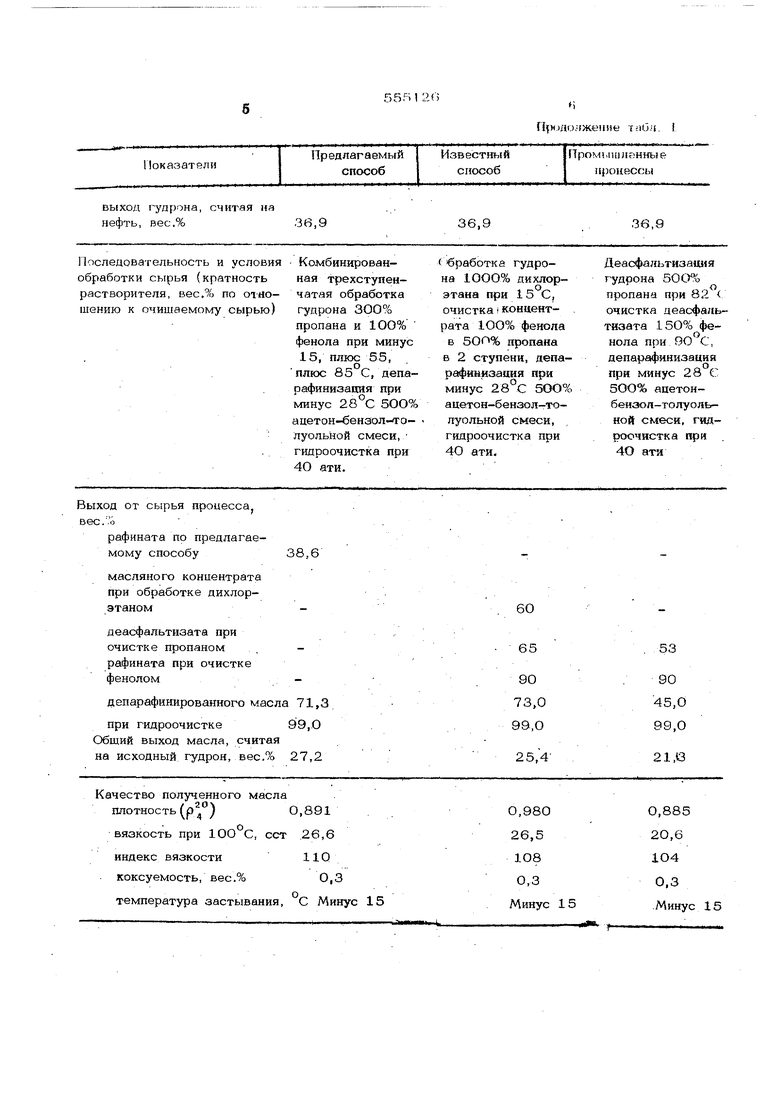

П р и м. е р.Гудрон высокопарафинистой мангышлакской нефти подвергают обработке пропаном при кратности 1:3 по .весу ь темПоказатели переработки гудрона высокопарафинистой маягышлакской нефти на масла предлагаемым и известными способами

4

Г1ерату))е минус ,15 С. flocjie отстоя в течение 2О мин декантацией выделяют дое фазы. Верхнюю, предста ляю1иун собой раствор масляп(го концентрата в nf)onane, нагревают до 55 С. отстоя в течение 20 мин из нее выделяют декантацией верхний слой, представляющий собой раствор деасфальтизата в пропане, который подвергают противоточной обработке фенолом нри температуре 85 С и кратности фенола 1:1 (по весу, считая на исходный гудрон).

Рафинат после отгонки растворителей подвергают депарафинизации и гидроочистке.

Качество масла приведено в табл. 1. Выход масла .с индексом вязкости 108 27;2% от кол11чества исходного гудрона. Для сравнения в табл. 1 приведены данные по получению из того же сырья масла известным способом. Из приведенных данных видно, что предлагаемый способ получения масел увеличивает их выход по отношению к исходному гудрону с 25,4 до 27,2%.

В табл. 2 приведен данные о количестве сырья и растворителей по процессу очистки, необходимых для получения 10О т масла предлагаемым и известными способами..

По предлагаемому способу в сравнении с известным объемом сырья, подлежащего , очистке, снижается в 1,5 раза, а удельный объем регенерируемого растворителя, в 2,5, раза ниже.

Увеличение в. предлагаемом способе выхода масел, сокращение общего количества , сырья, подлежащего очистке, и удельного объема регенерируемых растворителей улучшает технико-экономические показатели получения остаточных масел с индексом вязкости 1ОО-110.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деасфальтизации остатков высокопарафинистых нефтей | 1976 |

|

SU687107A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ И ЦЕРЕЗИНОВ | 1973 |

|

SU376434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU395427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU403716A1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И ОСТАТОЧНЫХ МАСЕЛ | 1989 |

|

SU1839447A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

Характеристика исходного гудрона .

плотность р

о вязкость при 1ОО С, ест

коксуемость, Бес.% температура плавления.

содержание твердых парафиновых углеводородов, %

0,924

96,0

8,3

42„0 43,0

Последовательность и услови обработки сырья (кратность растворителя, вес.% по oi-rioшению к очишаемому сырью)

Выход от процесса

в ее.о

рафината по предлагаемому способу

масляного концентрата при обработке дихлорэтаном

деасфальтизата при очистке пропаном рафината при очистке

.ики жемие т;иЗ.1. 1

Деасфал1зтизащ1я гудрона пропана при 82 очистка деасфадь. тизата 15О% фенола при ОО С, депарафинизаци я при минус 28 С 5ОО% ацетонбензоп-толуольной смеси, гидроочистка при 4О атя

60

65

53

Количество сырья и регенерируемых растворителей, необходимое для получения 100 т масла с индексом вязкости 1О8 из гудрона мангышлакской нефти

Обработка дихлорэтаном

Трехступенчатая комбинированная обработка пропаном и фенолом

Итого

Регенерируется расворителей для получения 1 т масла Формула изобретения Способ получения смазочного масла путем обработки остатков высокопарафинистых нефтей органическим растворителем с последующими деасфальтизацией пропаном, фенольной очисткой деасфальтизата, депарафинизацией и гидроочисткой, отличающийс я тем, что, с целью увеличения выхода масел и снижения эксплуатационных расхо555126

Таблица 2

395 3950

3810

1047

1О26 6067

38,1

60,67 дов, в качестве органического растворителя используют пропан и обработку проводят при О - минус 25 С. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР №403716, М.Кл . С 10 Сг 31/14, 1974. 2.Авторское свидетельство СССР №395427, М.Кл . С 10 Q 21/18, 1973 (прототип).

Авторы

Даты

1977-04-25—Публикация

1975-06-04—Подача