I

Изобретение касается первичной обработки стеблей лубяных культур.

Известно лентоформирующее устройство, содержащее питающий механизм в виде транспортера, установленного над направляющим столом, игольчатый барабан для прочеса концов волокна и механизм ввода волокна в зону действия вытяжных цилиндров. Однако такое устройство не обеспечивает возможности получения равномерной ленты арочной структуры и стабильного веса на каждом погонно,м метре.

Предложенное устройство, с целью повышения качества ленты, снабжено ограничителем толщины слоя волокна, установленным под транспортером и состоящим из двух пластин, смонтированных с зазором одна над другой, и уплотнителей, выполненных в виде игл, приводимых от эксцентрикового привода, и дополнительным игольчатым барабаном, расположенным перед уплотнителями. Вытяжные цилиндры установлены под углом к плоскости направляющего стола. Устройство снабжено горкой для протаскивания концов волокна через игольчатое поле дополнительного барабана.

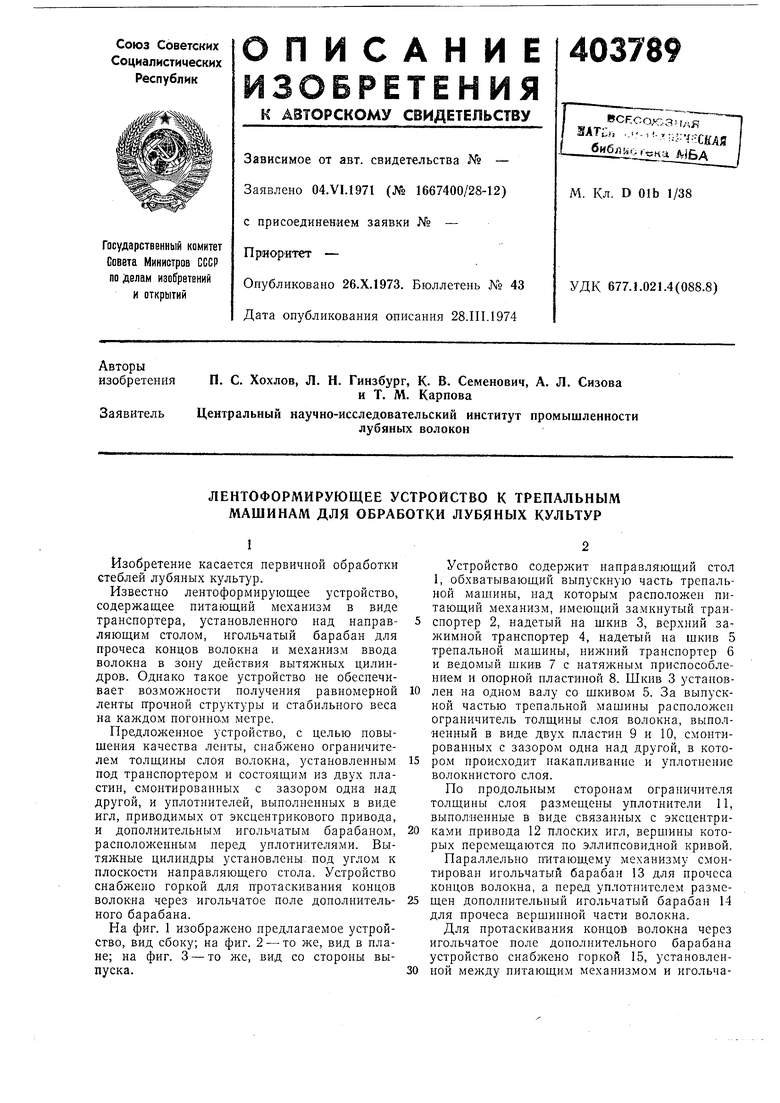

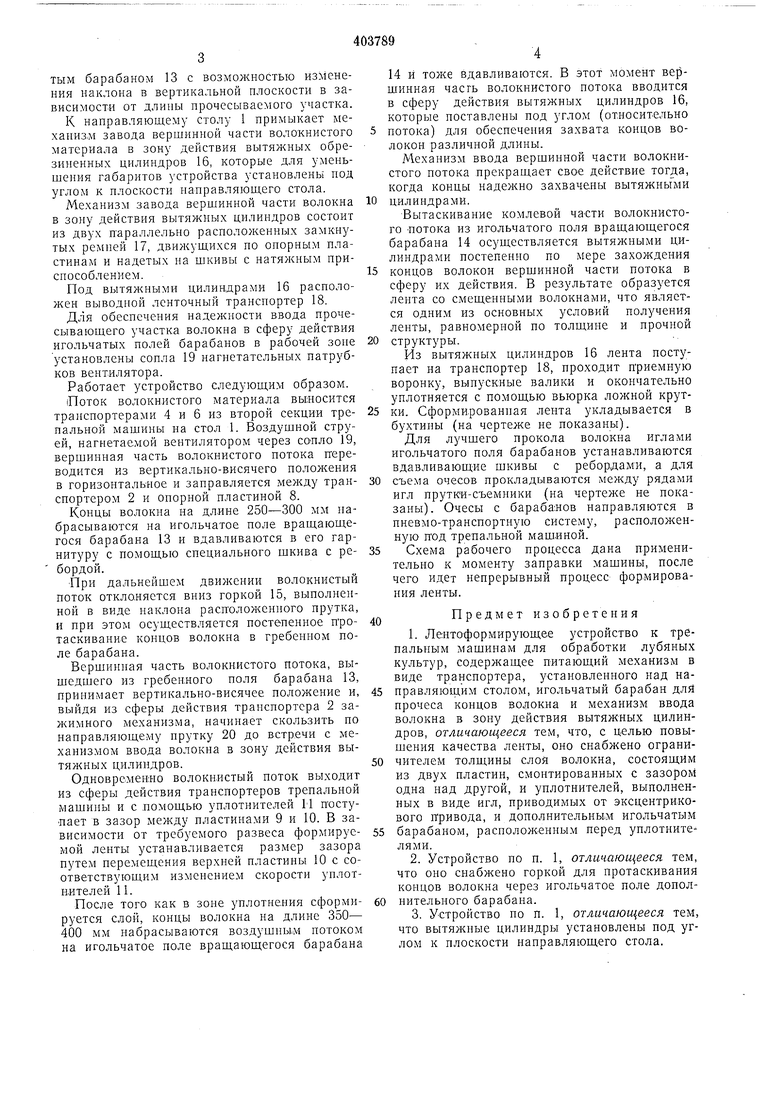

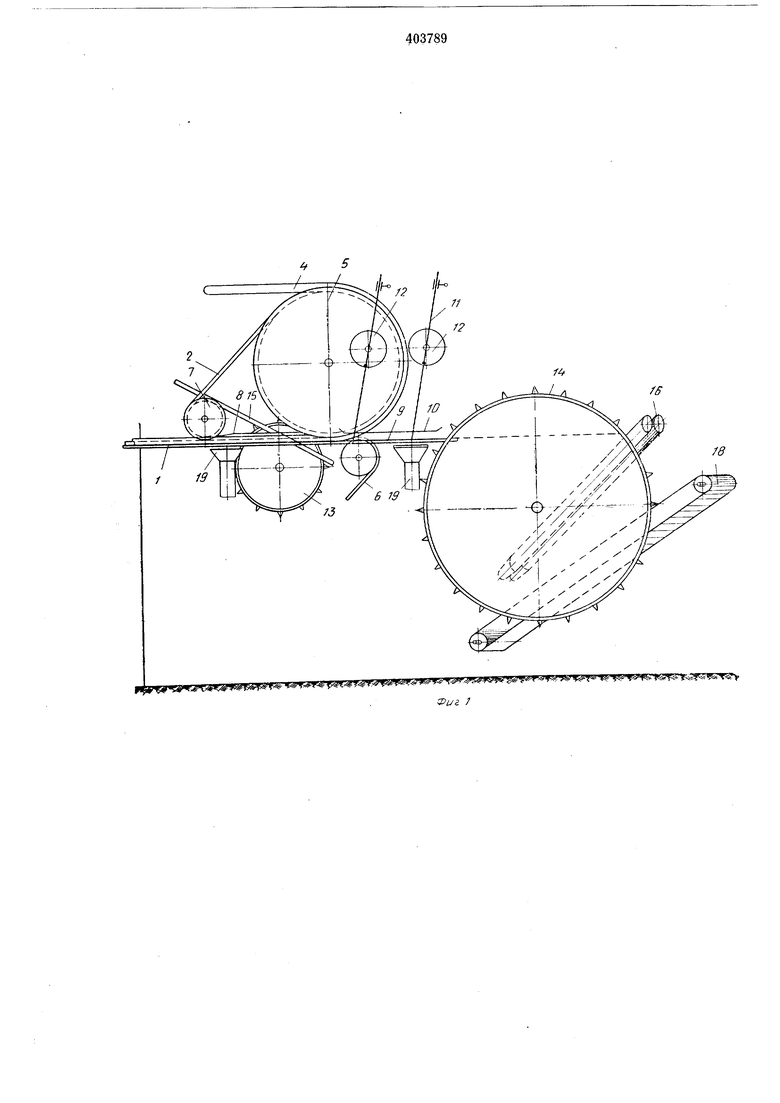

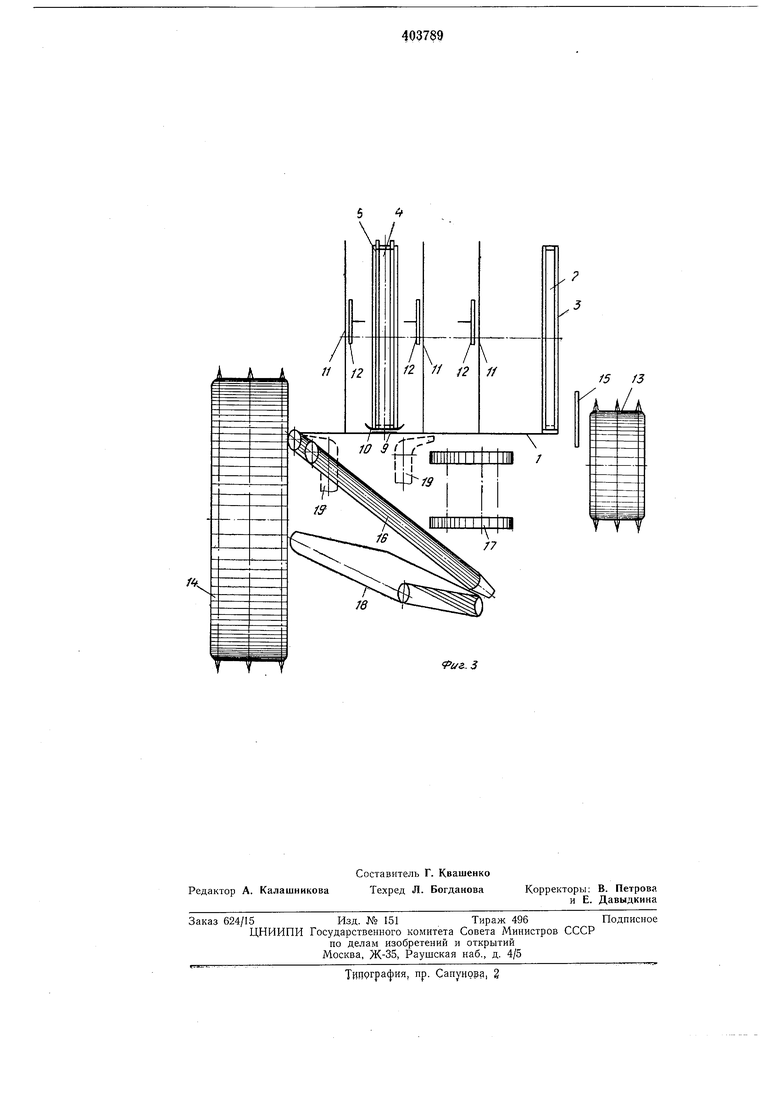

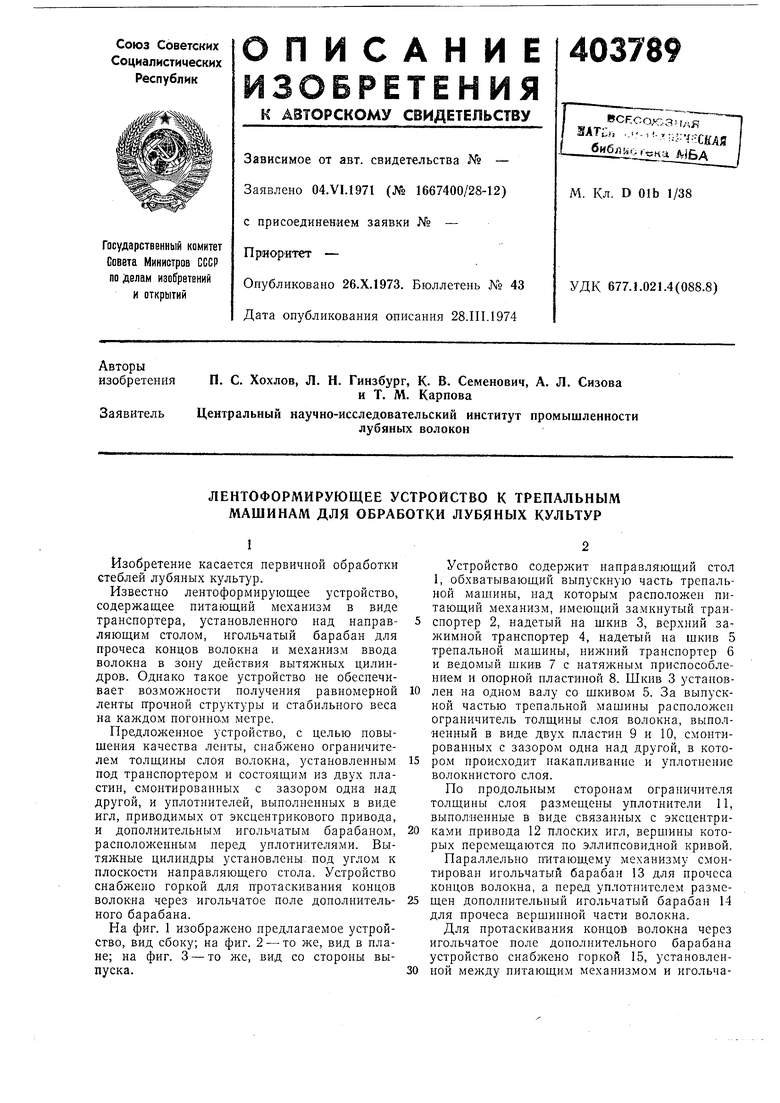

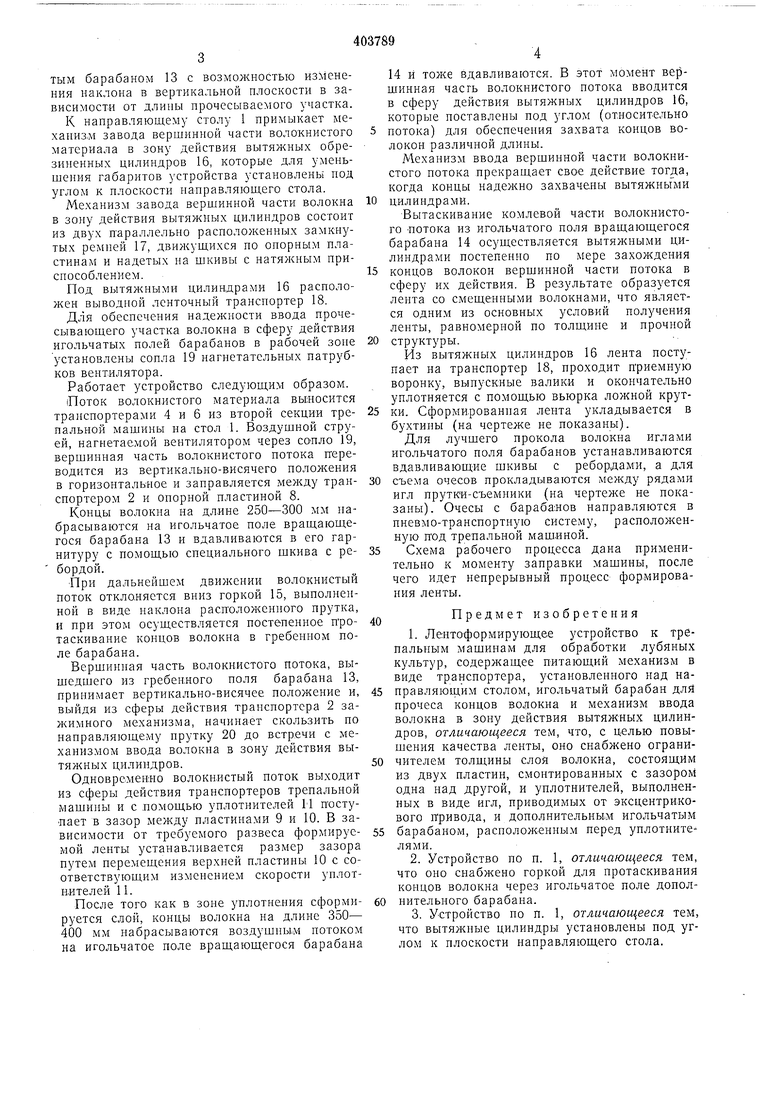

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, вид со стороны выпуска.

Устройство содержит направляющий стол 1, обхватывающий выпускную часть трепальной машины, над которым расположен питающий механизм, имеющий замкнутый транспортер 2, надетый на шкив 3, верхний зажимной транспортер 4, надетый на шкив 5 трепальной машины, нижний транспортер б и ведомый шкив 7 с натяжным приспособлением и опорной пластиной 8. Шкив 3 установлен на одном валу со шкивом 5. За выпускной частью трепальной машины расположен ограничитель толщины слоя волокна, выполненный в виде двух пластин 9 и 10, смонтированных с зазором одна над другой, в котором происходит накапливание и уплотнение волокнистого слоя.

По продольным сторонам ограничителя толщины слоя размещены уплотнители 11, выполненные в виде связанных с эксцентриками привода 12 плоских игл, вершины которых перемещаются по эллипсовидной кривой. Параллельно питающему механизму смонтирован игольчатый барабан 13 для прочеса концов волокна, а перед уплотнителем размещен дополнительный игольчатый барабан 14 для прочеса вершинной части волокна.

Для протаскивания концов волокна через игольчатое поле дополнительного барабана устройство снабжено горкой 15, установленной менаду питающим механизмом и игольчатым барабаном 13 с возможностью изменения наклона в вертикальной плоскости в зависимости от длины нрочесываемого участка.

К направляющему столу 1 примыкает механиз.м завода вершинной части волокнистого материала в зону действия вытяжных обрезиненных цилиндров 16, которые для уменьшения габаритов устройства установлены нод углом к нлоскости направляюш,его стола.

Механизм завода вершинной части волокна в зону действия вытяжных цилиндров состоит из двух параллельно располо кенных замкнутых ремней 17, движущихся ио опорным пластинам и надетых на шкивы с натяжным приспособлением.

Под вытяжными цилиндрами 16 расположен выводпой ленточный транспортер 18.

Для обеспечения надежности ввода прочесывающего участка волокна в сферу действия игольчатых полей барабанов в рабочей зоне установлены сопла 19 нагнетательных патрубков вентилятора.

Работает устройство следующим образом.

Поток волокнистого материала выносится транспортерами 4 и 6 из второй секции трепальной машины на стол 1. Воздушной струей, нагнетаемой вентилятором через сопло 19, вершинная часть волокнистого потока переводится из вертикально-висячего полоя ения в горизонтальное и заправляется между транспортером 2 и опорной пластиной 8.

Концы волокна на длине 250-300 мм набрасываются на игольчатое поле вращающегося барабана 13 и вдавливаются в его гарнитуру с помощью специального шкива с ребордой.

При дальнейшем движении волокнистый поток отклоляется вниз горкой 15, выполненной в виде наклона расположенного прутка, и при этом осуществляется постепенное протаскивание концов волокна в гребенном поле барабана.

Вершинная часть волокнистого потока, вышедшего из гребенного поля барабапа 13, принимает вертикально-висячее положение и, выйдя из сферы действия транспортера 2 зажимного механизма, начинает скользить по направляющему прутку 20 до встречи с механизмом ввода волокна в зону действия вытяжных цилиндров.

Одновременно волокнистый поток выходит из сферы действия транспортеров трепальной мащины и с помощью уплотнителей М поступает в зазор между пластинами 9 и 10. В зависимости от требуемого развеса формируемой ленты устанавливается размер зазора путем перемещения верхней пластины 10 с соответствующим изменением скорости уплотнителей 11.

После того как в зоне уплотнения сформируется слой, концы волокна на длине 350- 400 мм набрасываются воздушны-м потоком на игольчатое поле вращающегося барабана

14 и тоже вдавливаются. В этот момент ве|зщинная часть волокнистого потока вводится в сферу действия вытяжных цилиндров 16, которые поставлены под углом (относительно потока) для обеспечения захвата концов волокон различной длины.

Механизм ввода вершинной части волокнистого потока прекращает свое действие тогда, когда концы надежно захвачены вытяжньГмн

цилиндрами.

Вытаскивание комлевой чаСти волокнистого потока из игольчатого поля вращающегося барабана 14 осущеетвляется вытяжными цилиндрами постепенно по мере захождения

концов волокон верщинной части потока в сферу их действия. В результате образуется лента со смещенными волокнами, что является одним из основных условий получения ленты, равномерной по толщине и прочной

структуры.

Из вытяжных цилиндров 16 лента поступает на транспортер 18, проходит приемную воронку, выпускные валики и окончательно уплотняется с помощью вьюрка ложной крутки. Сформированная лепта укладывается в бухтипы (на чертеже не показаны).

Для лучшего прокола волокна иглами игольчатого поля барабанов устанавливаются вдавливающие щкивы с ребордами, а для

съема очесов прокладываются между рядами игл прутки-съемники (на чертеже не показаны). Очесы с барабанов направляются в пневмо-транспортную систему, расположенную под трепальной машиной.

Схема рабочего процесса дана применительно к моменту заправки машины, после чего идет непрерывный процесс формирования ленты.

Предмет изобретения

1.Лентоформирующее устройство к трепальным машинам для обработки лубяных культур, содержащее питающий механизм в виде транспортера, установленного над направляющим столом, игольчатый барабан длЯ прочеса концов волокна и механизм ввода волокна в зону действия вытяжных цилиндров, отличающееся тем, что, с целью повышения качества ленты, оно снабжено ограничителем толщины слоя волокна, состоящим из двух пластин, смонтированных с зазором одна над другой, и уплотнителей, выполненных в виде игл, приводимых от эксцентрикового привода, и дополнительным игольчатым

барабаном, расположенным перед уплотнителями.

2.Устройство по п. 1, отличающееся тем, что оно снабжено горкой для протаскивания концов волокна через игольчатое поле дополпительного барабана.

3.Устройство по п. 1, отличающееся тем, что вытяжные цилиндры установлены под углом к плоскости направляющего стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистой ленты из стеблей лубяных культур | 1986 |

|

SU1379349A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ В РУЛОНЕ ИЗ ОЧЕСОВ И КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА | 1966 |

|

SU215064A1 |

| Устройство для формирования ленты лубоволокнистого материала | 1981 |

|

SU988905A1 |

| ЛЕНТОФОРМИР|УЮЩЕЕ УСТРОЙСТВО К ТРЕПАЛЬНЫМ МАШИНАМ ЛУБЯНЫХ КУЛЬТУР | 1967 |

|

SU194226A1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 1999 |

|

RU2142525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122608C1 |

| Машина для чесания волокнистых материалов, например, шелковых отходов | 1958 |

|

SU116593A1 |

| Лентоформирующий узел валичной чесальной машины | 1990 |

|

SU1798405A1 |

| Установка для поточного получения лубяной ленты | 1977 |

|

SU739135A1 |

| Чесальная машина для лубяных волокон | 1990 |

|

SU1730229A1 |

./4

fuz-S

Даты

1973-01-01—Публикация