Изобретение относится к способам получения термически стабильных сонолимеров триоксана в форме правильных частиц. Известны способы получения термически стабильных сополимеров триоксана путем растворительно-осадительной сополимеризации с гетероциклическими соединениями, причем часто в качестве сомономеров применяются циклические ацетали и циклические простые эфиры. Для получения продукта с высоким молекулярным весом (что необходимо для дальнейшей переработки) нужно применять концентрированные растворы триоксана (свыше 50 вес. %), которые к концу полимеризации образуют комки и не смешиваются, что является основным неудобством известного способа. В связи с этим при известных способах полимеризации применяются так называемые месильные машины или проводят процесс с малой конверсией мономеров, так как избыток незанолимеризованного триоксана облегчает размешивание реакционной смеси. Но и тогда возникают трудности, которые связаны с удалением реакционной смеси из реактора и с необходимостью дальнейшего измельчения продукта. Твердый продукт осаждается на стенках и других деталях аппаратуры. Дальнейшее размельчение готового продукта затруднительно, так как образующийся полимер комковатый. Частицы полимера, полученного известным способом, довольно крупные (в среднем после измельчения 50 мк) и имеют сильно развитую неправильную поверхность, что облегчает адсорбцию катализатора. Находящийся в частицах сополимера катализатор способствует уменьшению молекулярного веса в результате вторичной деструкции (расщепление главной цепи сополимера), пока он окончательно не будет отделен от частиц или нейтрализоваи внутри них. Реакции, способствующие образованию неправильных частиц, характеризуются также тем, что применение небольших количеств катализатора, обеспечивающих проведение контролируемой полимеризации, ведет к ограниченной конверсии сомопомеров, так как молекулы катализатора физически неподвижны в осевших и сбитых в комки частицах сополимера. Было установлено, что сополимеры, получаемые в присутствии некоторых соединений, которые можно отнести к группе поверхпостио-активных веществ, в отличие от получепных известными способами имеют неправильную круглую форму (в среднем 9 мк без дополнительного размельчения). Кроме того, при примеиенпн указанных веществ реакционная смесь текуча даже при высокой конверсии и поэтому не образует комков, а также не наблюдается вторичной деструкции полимера под действием катализатора.

В полимеризации, при которой применяется иоверхностно-активное вещество, достигается конверсия мономеров 90-92%, и, начина с онределенного выхода (характерная величина для данных условий нроцесса), молекулярный вес не изменяется до конца реакции.

При полимеризации без модифицирующего поверхностно-активного вещества молекулярный вес довольно быстро достигает максимума и далее ностепенно уменьшается, при этом выход нродукта не превышает 75Vo- Однако и при этих сравнительно низких выходах и при применении таких концентраций мономеров, которые ведут к получению сополимера с необходимым для дальнейшей нереработки молекулярным весом, невозможно смешивание в обычных реакторах. Предлагается при катионной сополимеризации триоксана применять новерхноетно-активпые вещества, способствующие размельчепию частиц сополимера и выравниванию их среднего размера, а также сглаживанию неравномерпостей поверхности.

Кроме того, исключается вторичная деструкция образовавшегося полимера нод действием кагализатора, и увеличивается выход нродукта. В качестве общей причины этих явлений может рассматриваться образование защитного слоя из поверхностно-активных веществ на поверхности осевших частиц сонолимера, который препятствует проникновению молекул катализатора и растворителя в частицы нолимера и агломерации первично осевших частиц. Поверхность получаемых частиц гладкая и ровная. Частицы настолько небольшие, что система имеет свойства однородной эмульсии, и возможно смешивание реакционной смеси также при содержании сополимера до 65 вес. |/о, что соответствует конверсии 90% при онтимальпой копцентрации сомономеров.

Применение этого способа имеет еще одно преимущество, поскольку понижается содержание пестабильной фракции, которая перед дальнейшей переработкой должна быть удалена из сополимера.

Образование защитного слоя поверхностноактивного вещества на осевших в процессе сополимеризацпи частнцах предохраняет, как уже упоминалось, от деструкции, во время которой образуются новые нестабильные концы цени, являющиеся источником формальдегида, выделяющегося из нолимера в процессе переработки.

В качестве пеионогенпых поверхностно-активных веществ (модификаторов), которые добавляются в реакционную среду при катионной сонолимернзацнп трноксана, применяют насыщенные сложные нолиэфиры, поливинилацетали, а в особенности поливинилэтаналь и поливинилбутираль, содержащие меньше 5 вес. % гидроксильных групп; простые алкилеповые полиэфиры, в частности линейные и разветвленные полнокснэтнлен и полиокснпропилепы с блокировапными или неблокированными концевыми грунпами и с мол. весом от 1000 до 100000, а также продукты кондепсации кислот, спиртов и фенолов с органическими окисями, в частности продукты конденсации ноннлфенола н октилфенола с окисью этилена, содержащие 10-90 оксиэтиленовых

групп.

Количеетво добавленных неионогенных новерхностно-активных веществ составляет 0,01-20 вес. «/о, нреимунгественио 0,5-5% но отношению к количеству триоксана.

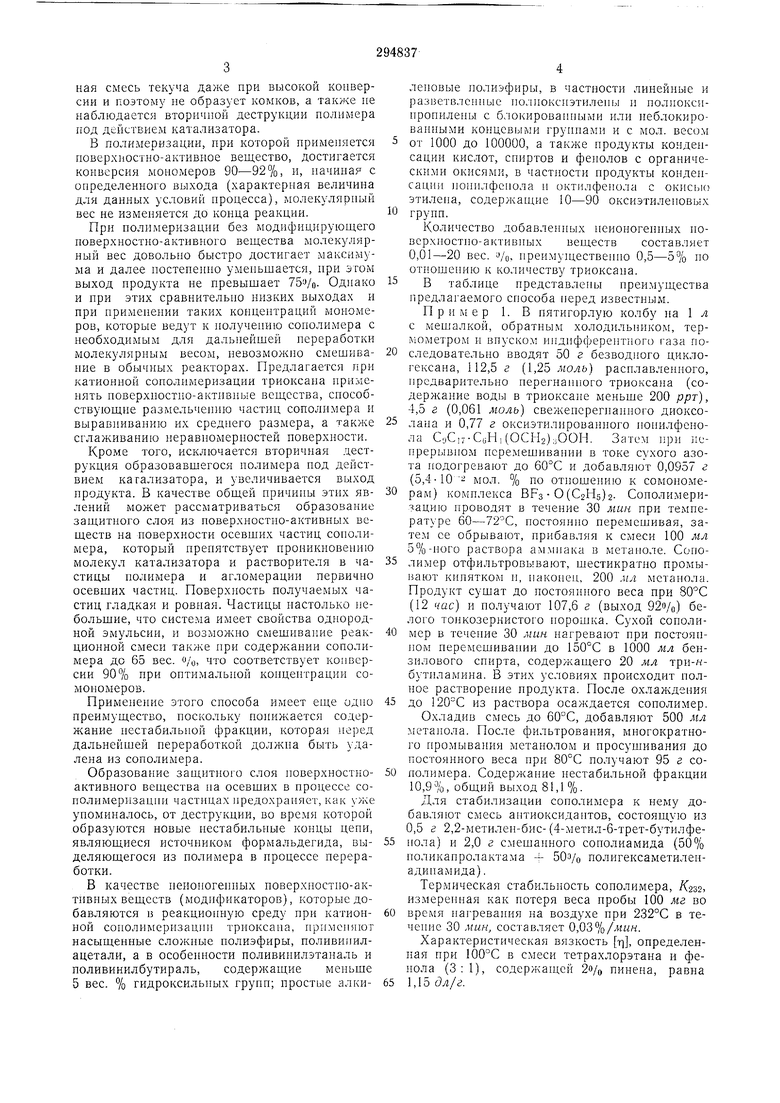

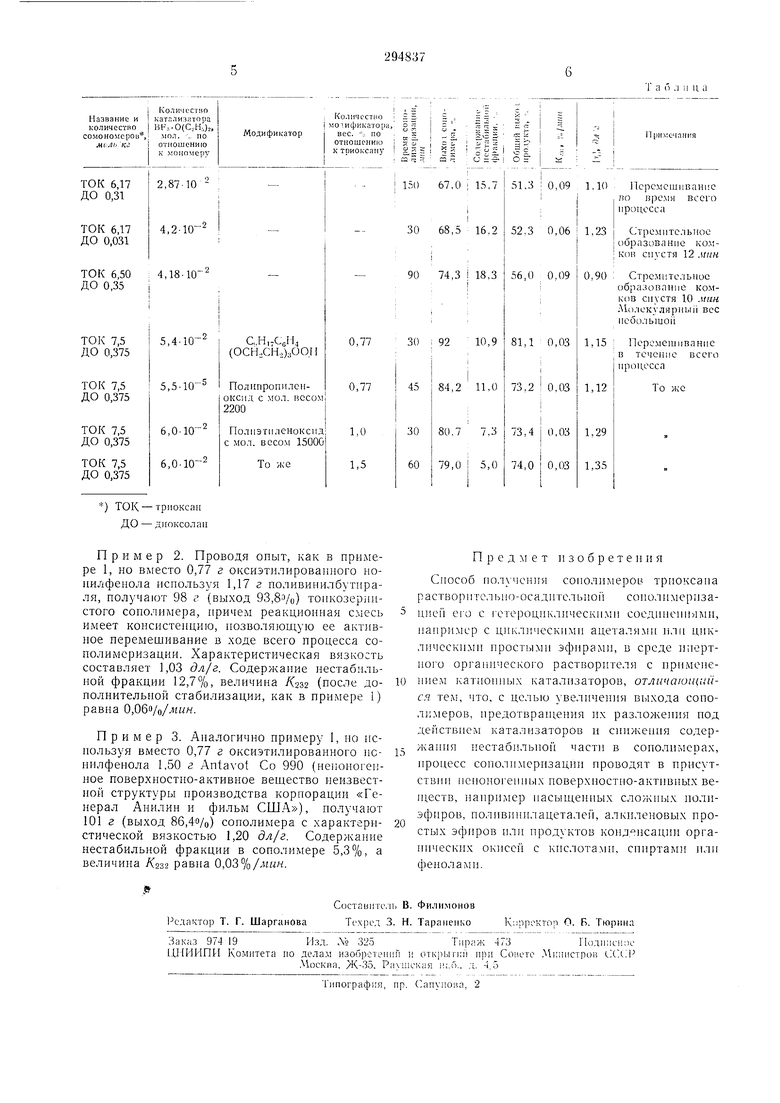

В таблице предетавлены преимущества предлагаемого способа перед известным.

Пример 1. В нятигорлую колбу на 1 л с мешалкой, обратным холодильником, термометром и внуском инднффере1ггного газа последовательно вводят 50 г безводного циклогексана, 112,5 г (1,25 моль раснлавленного, предварительно перегнанного триоксана (содержание воды в триоксане меньше 200 ррт, 4,5 г (0,061 моль свежеперегнанного диоксолана и 0,77 г оксиэтилированного нонилфенола СуС,7-С„П,(ОСН2),ООП. Затем при непрерывном перемешивании в токе сухого азота подогревают до 60°С и добавляют 0,0957 г (5,4-10 мол. % по отношению к сомономерам) комнлекса ВРз О(С2П5)2. Сонолимеризацию проводят в течение 30 мин при температуре 60-72 С, постоянно перемешивая, затем ее обрывают, прибавляя к смеси 100 мл 5%-пого раствора аммиака в метаноле. Сополимер отфильтровывают, шестикратно промывают кипятком н, наконец, 200 мл метанола. Продукт сушат до постоянного веса при (12 час) и получают 107,6 г (выход 92о/о) белого тонкозернистого норошка. Сухой сополимер в течепие 30 мин нагревают нри постоянном перемешивании до 150°С в 1000 мл бензилового спирта, содержащего 20 мл три-нбутиламина. В этих условиях происходит полное растворение нродукта. После охлаждения

до 120°С из раствора осаждается сополимер. Охладив смесь до 60°С, добавляют 500 мл метанола. После фильтрования, многократного промыва} ия метанолом и нросушивания до постоянного веса при 80°С получают 95 г сополимера. Содержапие нестабильной фракции 10,9%, общий выход 81,1%.

Для стабилизации сонолимера к нему добавляют смесь антиоксидантов, состоящую из 0,5 е 2,2-метилен-бис-(4-метил-6-трет-бутнлфенола) и 2,0 г смещанного сополиамида (50% поликапролактама - 50э/о полигексаметилепадинамида).

Термическая стабильность сополимера, /(232, измеренная как потеря веса пробы 100 мг во

время на1феваиия на воздухе нри 232°С в течение 30 мин, составляет 0,03%/лшн.

Характеристическая вязкость , определен1 ая нри 100°С в смеси тетрахлорэтана и фенола (3:1), содержащей 2о/о пинена, равна

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1969 |

|

SU241333A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЦЕТАЛЕЙ | 1992 |

|

RU2044000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU324751A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| Способ получения водорастворимых акриламидных полимеров | 1972 |

|

SU451250A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНОГО ПОЛИМЕРИЗАТА | 1972 |

|

SU342354A1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

Авторы

Даты

1971-01-01—Публикация