В ходе процесса эмульсионной полимеризации по мере повышения конверсии мономеров наряду с линейными полимерными молекулами образуются разветвленные макромолекулы, которые при конверсии мономеров выше 60% образуют микро- и макрогель, наличие которого в полимере существенно ухудшает перерабатываемость каучука и снижает физико-механические показатели резин на его основе.

Для регулирования молекулярной массы полимера используются вещества-регуляторы, в качестве которых в настоящее время обычно применяют алифатические меркаптаны, содержащие от 12 до 16 атомов углерода в углеводородной цепи. Введение регуляторов снижает молекулярную массу полимерных молекул, но не предотвращает реакции их разветвления и сшивания. Тем не менее, учитывая тенденцию повышения вероятности разветвления полимера по мере увеличения длины полимерных цепей, можно сказать, что регуляторы, снижая размер молекул полимера, тем самым уменьшают и степень их разветвленности.

Если алифатические меркаптаны вводятся в один прием - до начала полимеризации, то очень быстро расходуются на первых стадиях процесса, а после достижения конверсии 45-50% их остаточное количество оказывается недостаточным для регулирования роста полимерных цепей. Кроме того, снижение эффективной концентрации меркаптанов в зоне реакции на последних стадиях процесса обусловлено повышением вязкости полимерно-мономерных частиц, что затрудняет диффузию регуляторов к растущим концам полимерных молекул.

Для повышения эффективности регулирования молекулярной массы и снижения разветвленности полимеров применяется достаточно большое число способов. Основными из них являются следующие:

- дробный ввод регулятора по ходу процесса;

- использование смеси регуляторов с различными константами передачи цепи;

- введение в латекс инертных растворителей для снижения вязкости системы;

- совместное введение регулятора и спиртов.

Наиболее полно эти методы описаны в монографии [В.Н. Папков, Э.М. Ривин, Е.В. Блинов «Бутадиен-стирольные каучуки. Синтез и свойства» // Воронеж, 2015, с. 96-101, 107-115].

Одновременное введение третичного додецилмеркаптана (ТДМ) и диизопропилксантогендисульфида (дипроксида) очевидного повышения эффективности регулирования полимеризации не дает [Авт. свид. СССР №405365, 1971 г.]. Более эффективным является способ раздельного ввода регуляторов молекулярной массы: меркаптан подается до начала процесса полимеризации, а дипроксид - при конверсии мономеров 45-50% [Авт. свид. СССР №671311, 1973 г.].

Повышение интенсивности перемешивания на последней стадии полимеризации ускоряет расход ТДМ, но одновременно с увеличением скорости расхода регулятора увеличивается и скорость полимеризации. При этом константа скорости роста цепи оказывается выше, чем константа скорости реакции передачи цепи. Поэтому повышения эффектности регулирования этот способ не дает [Авт. свид. СССР №1047161, 1982 г.].

Введение в полимеризационную систему инертных растворителей снижает вязкость полимерно-мономерных частиц и улучшает диффузию регулятора в зону реакции, однако введенный растворитель отгоняется вместе с остаточными мономерами, что вызывает необходимость очистки мономеров от него и существенно удорожает технологию.

Наиболее простым и доступным способом регулирования молекулярной массы полимера является дробный ввод регулятора по ходу процесса полимеризации.

Известны следующие способы ввода ТДМ по ходу процесса полимеризации:

1) введение концентрированного ТДМ, - однако вследствие низкой растворимости меркаптанов в воде малые порции ТДМ неравномерно распределяются в большом объеме латекса и, как следствие, диффузия регулятора в зону реакции оказывается замедленной, а его концентрация в полимерно-мономерных частицах недостаточной для эффективного регулирования;

2) введение ТДМ, предварительно растворенного в стироле и эмульгированного в растворе мыла канифоли [Авт. свид. №510926, 1972 г.], - предложенный способ требует эффективного перемешивания и постоянной циркуляции приготовленной эмульсии регулятора, так как и ТДМ, и стирол плохо растворимы в воде, а их эмульсия в растворе мыла канифоли недостаточно устойчива;

3) введение ТДМ в виде эмульсии в растворе мыла канифоли и недиспропорционированного таллового масла, - такой способ ввода обеспечивает коллоидное растворение в мицеллах эмульгатора 20-25% ТДМ, но остальное количество регулятора остается распределенным в водной среде и требует ее эффективного перемешивания для обеспечения диффузии ТДМ внутрь полимерно-мономерных частиц.

Зарубежные исследователи, также как и отечественные авторы, предлагают использовать сероорганические регуляторы молекулярной массы (обычно меркаптаны) и перед введением в процесс полимеризации эмульгировать их в водном растворе эмульгатора. При этом отмечается, что 1) эффективность действия регуляторов в процессе полимеризации определяется степенью перемешивания их эмульсии [патент США №4125481, 1978 г.] и 2) постепенное добавление постоянно перемешиваемой эмульсии регулятора к системе эмульсионной полимеризации улучшает эффективность регулирования [патент США №4064337, 1977 г.].

Для предотвращения быстрого расходования сероорганических регуляторов на ранних стадиях эмульсионной полимеризации и обеспечения равномерности их действия по ходу всего процесса предлагается введение в процесс небольшого количества смеси предварительно полученного полимерного латекса с эмульгатором (мыло жирных кислот, алкилнафталинсульфонат) и регулятором молекулярной массы (меркаптаны). Рассматриваются три варианта реализации данного подхода: 1) полимерный латекс эмульгируется вместе с регулятором в растворе эмульгатора, 2) полимерный латекс перемешивается с уже готовой эмульсией регулятора в растворе эмульгатора и 3) полимерный латекс смешивается с эмульсией регулятора в растворе эмульгатора непосредственно перед подачей в аппарат [патент США №3928498, 1975 г.].

Другой подход заключается в эмульгировании регулятора молекулярной массы в растворе эмульгатора вместе с полимеризуемым мономером (стиролом) или растворимым в нем растворителе [патент США №4013824, 1977 г.].

Запатентованы способы повышения эффективности регулирования молекулярной массы полимера с использованием в качестве регулятора трет-додецил-, трет-тетрадецил- и трет-гексадецилмеркаптанов, предварительно эмульгируемых в растворе мыла канифоли, жирных кислот, сульфонатов, неионогенных эмульгаторов (простых полиэфиров, полиспиртов) и их смесей. Эмульгирование регулятора может осуществляться с введением в эмульсию низших спиртов и гликолей [патент США №3855188, 1974 г.]. В качестве низшего спирта чаще всего используется н-гексанол, эмульгирование которого вместе с сероорганическим регулятором в растворе сульфоната с добавкой хлорида калия [патент США №4245072, 1981 г.]..

Наиболее близким к заявляемому является способ регулирования молекулярной массы полимера с помощью высокодиспергированных сероорганических регуляторов, описанный в патенте США №4370252 (1983 г.), гликолей [патент США №4370252, 1983 г.]. В этом способе микроэмульгирование трет-додецил- и трет-гексадецилмеркаптанов осуществляется в водном растворе нефтяного сульфоната, мыла канифоли или жирных кислот в присутствии н-гексанола и хлорида калия, что обеспечивает высокую степень диспергирования меркаптанов и повышение их регулирующей активности.

Даже при улучшениях, достигаемых с помощью этих процессов предварительного эмульгирования, не всегда достигается эффективное использование регуляторов молекулярной массы при более высокой молекулярной массе. Это требует использования большего количества регулятора молекулярной массы, что увеличивает стоимость и приводит к колебаниям качества полимера.

Использование регулятора молекулярной массы полимера в виде предварительно эмульгированной дисперсии оптимизирует его расход по ходу процесса и повышает эффективность регулирования роста полимерных цепей. Однако при этом далеко не всегда достигается эффективное регулирование полимеризации на последней стадии процесса - при конверсии мономеров выше 60%.

Технологическим недостатком предлагаемых способов регулирования молекулярной массы полимера с помощью тонко диспергированного регулятора является то, что используемые при его эмульгировании спирты, гликоли и другие низкомолекулярные компоненты будут оставаться в непрореагировавших мономерах и отгоняться вместе с ними, осложняя работу компрессоров и усложняя технологию получения полимеров.

Кроме того, введение в полимеризационную систему низших спиртов и гликолей может снижать коллоидную устойчивость латекса, вызывая опасность его преждевременной коагуляции и забивки оборудования в ходе полимеризации и отгонки непрорегировавших мономеров.

Целью данного изобретения является повышение эффективности регулирования молекулярной массы полимера на последних стадиях процесса полимеризации, уменьшение степени сшивания полимерных молекул и снижение гелеобразования.

Поставленная цель достигается дробным введением регулятора молекулярной массы - алифатического меркаптана: 70-80% от общего количества – до начала процесса в виде раствора в мономере и 20-30% от общего количества – по ходу полимеризации в виде микроэмульсии, состоящей из эмульгатора – калиевого мыла канифоли, алифатического меркаптана, соэмульгатора - монобутилового эфира этиленгликоля (бутилцеллозольва) и воды, взятых в соотношении эмульгатор : алифатический меркаптан : бутилцеллозольв : вода, равном 1,0:0,1:(0,05-0,1):(8,8-8,85) (в мас. ч.). Микроэмульсия алифатического меркаптана вводится по ходу полимеризации в интервале конверсии мономеров 30-60% в 1-3 приема. При этом вместо водного раствора эмульгатора для микроэмульгирования меркаптана можно использовать водную фазу рецепта полимеризации, содержащую эмульгатор, диспергатор (лейканол) и буфер (тринатрийфосфат, карбонат натрия).

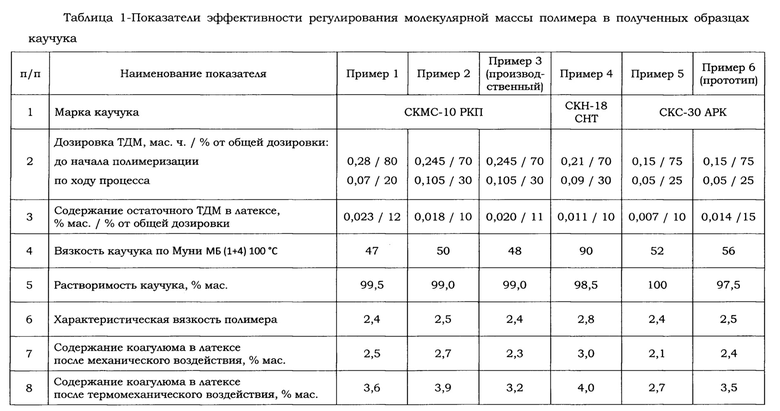

Эффективность регулирования молекулярной массы полимера оценивается по содержанию остаточного ТДМ в латексе после полимеризации и по величине вязкости каучука по Муни. При этом, чем меньше содержание остаточного ТДМ в латексе и чем ниже вязкость каучука по Муни при одинаковой дозировке ТДМ, тем выше эффективность регулирования молекулярной массы сополимера (см. табл. 1).

В качестве показателей эффективности регулирования молекулярной массы полимера рассматриваются также его характеристическая вязкость и растворимость, устойчивость латекса к механическим и термомеханическим воздействиям, а также основные физико-механические характеристики вулканизата каучука - условная прочность при растяжении, относительное удлинение при разрыве и эластичность по отскоку (см. табл. 2).

Пример 1. Получение бутадиен-α-метилстирольного каучука марки СКМС-10РКП

Сополимеризацию бутадиена и α-метилстирола осуществляли в аппарате объемом 60 л, снабженном рубашкой для выдерживания температурного режима (45-50)°С и мешалкой с переменной скоростью вращения, по следующему рецепту (мас. ч.):

бутадиен - 90;

α-метилстирол - 10;

калиевое мыло смоляных и жирных кислот - 4,0;

диспергатор НФ - 0,3;

тринатрийфосфат - 0,3;

персульфат калия - 0,4;

ТДМ - 0,35;

вода - 115.

ТДМ подавали в два приема:

1) до начала полимеризации - 80% от общего количества в виде 5% раствора в α-метилстироле;

2) при конверсии мономеров 50% - 20% от общего количества в виде микроэмульсии следующего состава (мас. ч.):

калиевое мыло канифоли - 1,0;

ТДМ - 0,1;

бутилцеллозольв - 0,05;

вода - 8,85.

Микроэмульсию готовили последовательной загрузкой компонентов и выдерживанием ее при постоянном перемешивании в течение одного часа. Полученная микроэмульсия сохраняла агрегативную устойчивость в течение 24 часов.

Сополимеризацию мономеров вели до конверсии мономеров в полимер 65%. Затем обрывали процесс подачей диэтилгидроксиламина в количестве 0,3% мас. на полимер. Незаполимеризовавшийся бутадиен отгоняли в отпарной колонне при температуре 50-60°С, а незаполимеризовавшийся α-метилстирол - в отгонной колонне паром под вакуумом. Дегазированный латекс заправляли антиоксидантом «Нафтам-2» в количестве 3% мас. на полимер. Каучук выделяли в коагуляционной ванне хлоридом калия и серной кислотой.

Пример 2. Получение бутадиен-α-метилстирольного каучука марки СКМС-10РКП

Сополимеризацию бутадиена и α-метилстирола осуществляли как в примере 1, но микроэмульсия регулятора имела следующий состав (мас. ч.):

калиевое мыло канифоли - 1,0;

ТДМ - 0,1;

бутилцеллозольв - 0,1;

вода - 8,8.

Агрегативная устойчивость микроэмульсии, полученной по этому рецепту, сохранялась в течение более 30 часов.

ТДМ подавали в два приема:

1) до начала полимеризации - 70% от общего количества в виде 5% раствора ТДМ в α-метилстироле;

2) при конверсии мономеров 45% - 30% от общего количества в виде микроэмульсии указанного состава (мас. ч.).

Процесс сополимеризации вели до конверсии мономеров 70%.

Пример 3. Получение бутадиен-а-метилстирольного каучука марки СКМС-10РКП в производственных условиях

Сополимеризацию бутадиена и α-метилстирола осуществляли в промышленном реакторе объемом 12 м3. Рецепт полимеризации и состав микроэмульсии ТДМ соответствовали описанным в примере 2.

Микроэмульсию готовили последовательной загрузкой компонентов в аппарат с мешалкой и перемешиванием их при комнатной температуре в течение одного часа. Полученная микроэмульсия сохраняла агрегативную устойчивость в течение более 30 часов.

Сополимеризацию мономеров вели до конверсии мономеров 70%. Затем передавливали полученный латекс в аппарат для стопперирования, в который вводили диэтилгидроксиламин и пеногаситель в количестве 0,3% мас. и 0,1% мас. на полимер соответственно. На этой стадии из латекса при температуре 50°С отгоняли незаполимеризовавшийся бутадиен и далее подавали латекс на двухступенчатую вакуумную колонну дегазии, в которой отгоняли незаполимеризовавшийся α-метилстирол до его остаточного содержания 0,2% мас.

Дегазированный латекс заправляли антиоксидантом «Нафтам-2» в количестве 3% мас. на полимер и подавали на каскад коагуляции, состоящий из трех последовательно соединенных аппаратов. Выделение каучука осуществляли подачей в первый аппарат растворов хлорида натрия и серной кислоты до рН (3,0-3,5). Полученную крошку каучука отделяли на вибросите, далее промывали ее горячей водой в двух промывных емкостях и затем отжимали в экспеллере и высушивали в одноходовой сушилке.

Пример 4. Получение бутадиен-нитрильного каучука марки СКН-18СНТ

Сополимеризацию бутадиена и нитрила акриловой кислоты (НАК) осуществляли при температуре 5-8°С в аппарате объемом 60 л, снабженном рубашкой для охлаждения реакционной массы холодным рассолом и мешалкой с переменной скоростью вращения. В аппарат последовательно загружали компоненты рецепта полимеризации в следующем количестве (мас. ч.):

вода - 200;

сульфанол - 2,8;

диспергатор НФ - 0,3;

кальцинированная сода - 0,3;

HAK - 12,

а также первую порцию ТДМ в количестве 0,21 мас. ч. (70% от общей дозировки) в виде ~5% раствора ТДМ в 4 мас. ч. НАК.

Аппарат с загруженными компонентами продували азотом, подавали бутадиен в количестве 84 мас. ч. и снова продували содержимое аппарата азотом. Затем вводили раствор железо-трилонового комплекса в количестве 0,02 мас. ч. трилона Б + 0,01 мас. ч. сульфата железа и раствор ронгалита в количестве 0,07 мас. ч. Реакционную массу охлаждали до температуры 5°С, после чего подавали в нее инициатор - гидропероксид пинана - в количестве 0,05 мас. ч.

30% от общего количества ТДМ вводили в процесс полимеризации при конверсии мономеров в полимер 30, 45 и 60% тремя равными порциями в виде микроэмульсии, имеющей состав, приведенный в примере 2.

Сополимеризацию мономеров проводили до конверсии 75% и обрывали подачей диэтилгидроксиламина в количестве 0,3% мас. на полимер. После этого латекс передавливали в аппарат с мешалкой, нагревали его до 50°С и выдерживали при этой температуре в течение 30 минут для отгонки незаполимеризовавшегося бутадиена. Далее латекс подавали на вакуумную колонну дегазации и отгоняли незаполимеризовавшийся НАК до его остаточного содержания 0,15% мас. После этого в латекс вводили антиоксидант «Нафтам-2» в количестве 3% мас. на полимер и коагулировали хлоридом натрия и серной кислотой.

Пример 5. Получение бутадиен-стирольного каучука марки СКС-30АРК

Сополимеризацию бутадиена и стирола осуществляли в аппарате объемом 60 л, снабженном рубашкой для выдерживания температурного режима (5-8)°С и мешалкой с переменной скоростью вращения, по следующему рецепту (мас. ч.):

бутадиен - 1,3 - 72;

стирол - 25;

калиевое мыло смоляных и жирных кислот - 5,4;

диспергатор НФ - 0,2;

кальцинированная сода - 0,23;

гидропероксид пинана - 0,06;

трилон Б - 0,02;

сульфат железа (II) - 0,01;

вода - 200.

ТДМ подавали в два приема: 1) до начала полимеризации - 0,15 мас. ч. (75% от общего количества) в виде ~5% раствора ТДМ в 3 мас. ч. стирола и 2) при конверсии 50% - 0,05 мас. ч. (25% от общего количества) в виде микроэмульсии следующего состава (мас. ч.):

калиевое мыло канифоли - 1,0;

ТДМ - 0,1;

бутилцеллозольв - 0,08;

вода - 8,82.

Микроэмульсия, полученная по этому рецепту, сохраняла агрегативную устойчивость в течение более 30 часов.

Сополимеризацию мономеров проводили до конверсии 75% и обрывали подачей диэтилгидроксиламина в количестве 0,3% мас. на полимер. Затем латекс передавливали в аппарат с мешалкой, нагревали до 50°С и выдерживали при этой температуре в течение 30 минут для отгонки незаполимеризовавшегося бутадиена. Далее латекс подавали на вакуумную колонну дегазации и отгоняли незаполимеризовавшийся стирол до его остаточного содержания 0,15% мас. После этого в латекс вводили антиоксидант «Агидол-2» в количестве (1,0-1,5) % мас. на полимер и коагулировали хлоридом натрия и серной кислотой.

Пример 6. Получение бутадиен-стирольного каучука марки СКС-30АРК - аналога зарубежного каучука SBR 1500 - по прототипу

Сополимеризацию бутадиена и стирола осуществляли, как описано в примере 5, но с использованием рецептуры, приведенной в прототипе (мас. ч.):

бутадиен-1,3 -70;

стирол - 27;

калиевое мыло смоляных кислот - 4,6;

гидроксид калия - 0,11;

диспергатор НФ - 0,2;

хлорид калия - 0,3;

гидропероксид п-ментана - 0,06;

трилон Б - 0,032;

сульфат железа (II) - 0,01;

ронгалит - 0,05;

вода - 170.

ТДМ подавали в два приема: 1) до начала полимеризации - 0,15 мас. ч. (75% от общего количества) в виде ~5% раствора ТДМ в 3 мас. ч. стирола и 2) при конверсии 50% - 0,05 мас. ч. (25% от общего количества) в виде микроэмульсии, имеющей состав, предложенный в прототипе (мас. ч.):

калиевое мыло канифоли - 1,0;

ТДМ - 2,0;

н-гексанол - 0,035;

вода - 2,72.

Как следует из данных таблиц 1 и 2, предлагаемый состав микроэмульсии ТДМ обеспечивает повышение реакционной способности регулятора и эффективное регулирование молекулярной массы полимеров, получаемых при высоких конверсиях мономеров (65-75%), без снижения растворимости каучуков и с сохранением агрегативной устойчивости латексов к механическому и термомеханическому воздействиям. При этом физико-механические характеристики вулканизатов полученных образцов каучука соответствуют нормам ТУ.

Повышение эффективности регулирования молекулярной массы полимеров в предлагаемом способе обусловлено тем, что использование бутилцеллозольва при приготовлении микроэмульсии ТДМ приводит к: 1) увеличению внутренней емкости мицелл эмульгатора и тем самым обеспечивает большее поглощение ими регулятора, а также 2) повышению устойчивости микроэмульсии ТДМ, что способствует лучшей диффузии регулятора в зону реакции и поддержанию его концентрации в полимерно-мономерных частицах на эффективном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

| Способ получения серусодержащего полимера | 1990 |

|

SU1763444A1 |

| СПОСОБ ПРЕКРАЩЕНИЯ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ПРИ СИНТЕЗЕ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2021 |

|

RU2779872C1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

Изобретение относится к способу регулирования молекулярной массы каучуков, получаемых методом эмульсионной полимеризации. Предложен способ, включающий в себя введение алифатического меркаптана, микроэмульгированного в водном растворе эмульгатора - калиевого мыла канифоли - в присутствии соэмульгатора, отличающийся тем, что 70-80% от общего количества алифатического меркаптана подается до начала процесса в виде раствора в мономере и 20-30% от общего количества алифатического меркаптана - по ходу полимеризации в виде микроэмульсии, содержащей в качестве соэмульгатора монобутиловый эфир этиленгликоля (бутилцеллозольв), взятый в массовом соотношении эмульгатор : алифатический меркаптан : бутилцеллозольв : вода, равном 1,0:0,1:(0,05-0,1):(8,8-8,85). Микроэмульсия алифатического меркаптана вводится по ходу полимеризации в интервале конверсии мономеров 30-60% в 1-3 приема. Технический результат - повышение эффективности регулирования молекулярной массы полимеров, получаемых при высоких конверсиях мономеров (65-75%), без снижения растворимости каучуков и с сохранением агрегативной устойчивости латексов к механическому и термомеханическому воздействиям. 2 табл., 6 пр.

Способ регулирования молекулярной массы полимера при синтезе каучуков эмульсионной полимеризации, включающий в себя введение алифатического меркаптана, микроэмульгированного в растворе эмульгатора - калиевого мыла канифоли - в присутствии соэмульгатора, отличающийся тем, что 70-80% от общего количества алифатического меркаптана подаётся до начала процесса в виде раствора в мономере и 20-30% от общего количества алифатического меркаптана - по ходу полимеризации в виде микроэмульсии, содержащей в качестве соэмульгатора монобутиловый эфир этиленгликоля (бутилцеллозольв), взятый в соотношении эмульгатор : алифатический меркаптан : бутилцеллозольв : вода, равном 1,0:0,1:(0,05-0,1):(8,8-8,85) (в мас.ч.), и микроэмульсия алифатического меркаптана вводится по ходу полимеризации в интервале конверсии мономеров 30-60% в 1-3 приема.

| US 4370252 A1, 25.01.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения диеннитрильных каучуков | 1971 |

|

SU405365A1 |

| US 4125481 А1, 14.11.1978 | |||

| US 4064337 A1, 20.12.1977 | |||

| Способ получения синтетического латекса | 1967 |

|

SU253358A1 |

| US 4013824 A1, 22.03.1977. | |||

Авторы

Даты

2021-11-10—Публикация

2020-12-15—Подача