1

Известен способ литья под низким давлением, основной технологической особенностью которого является создание направленного затвердевания отливки сверху вниз с целью организации непрерывной подпитки затвердевающей отливки из металлопровода установки.

Для определенного типа деталей при подводе металла непосредственно в нижнюю часть отливки достигается высокий выход годного за счет сокращения до минимума расхода металла на литниково-питающую систему. Однако имеется номенклатура отливок, при изготовлении которых целесообразнее применять боковой подвод металла по всей высоте отливки через щелевой питатель, сообщающийся с прибылью, в которую металл подводится из металлопровода установки. В этом случае литая деталь получается плотной, но уменьщается выход годного и появляется необходимость обрубки прибыли, хотя часть металла сливается из прибыли после сброса давления в герметизированной печи установки.

В практике литейного производства известен также метод уплотнения отливок, изготовляемых под низким давлением, за счет местного механического воздействия пуансоном, который уплотняет металл отливки во время ее затвердевания. В этом случае прибыльная часть отливки не ликвидируется полностью в процессе литья.

Предлагаемый способ литья под низким давлением с противодавлением позволяет почти полностью ликвидировать прибыльную часть отливки и избежать операции обрубки питателей, сохранив при этом высокое качество литой детали. Для этого металл вытесняют из прибыльной

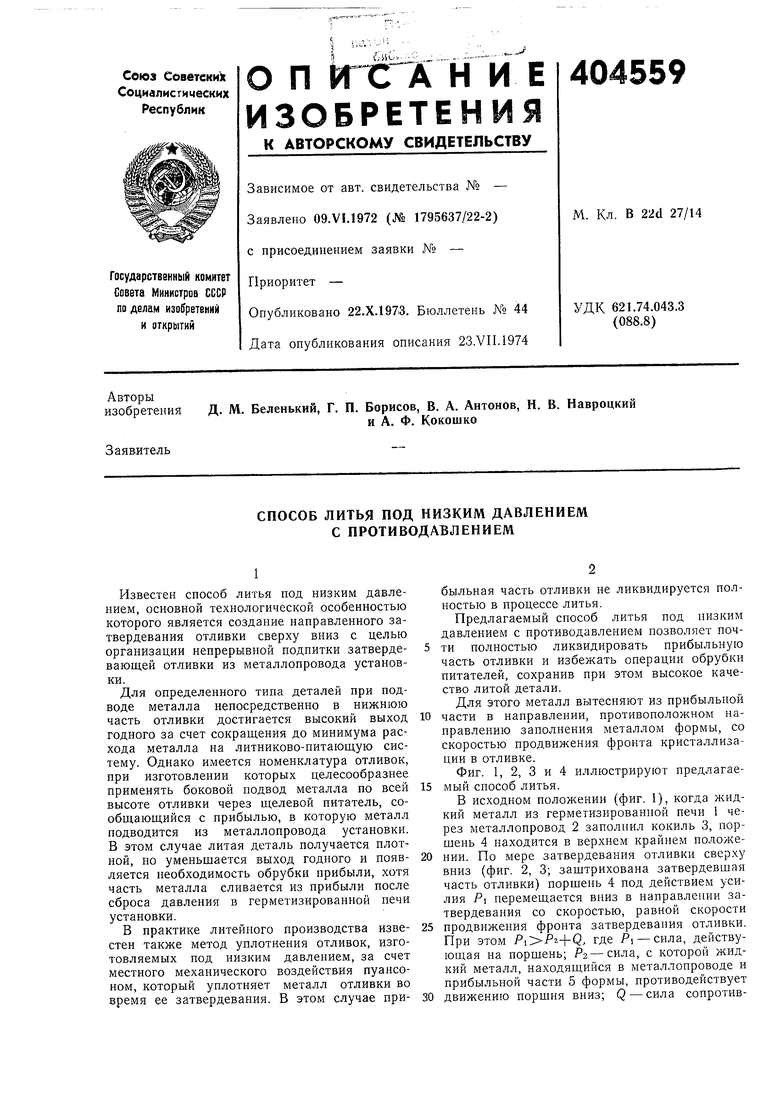

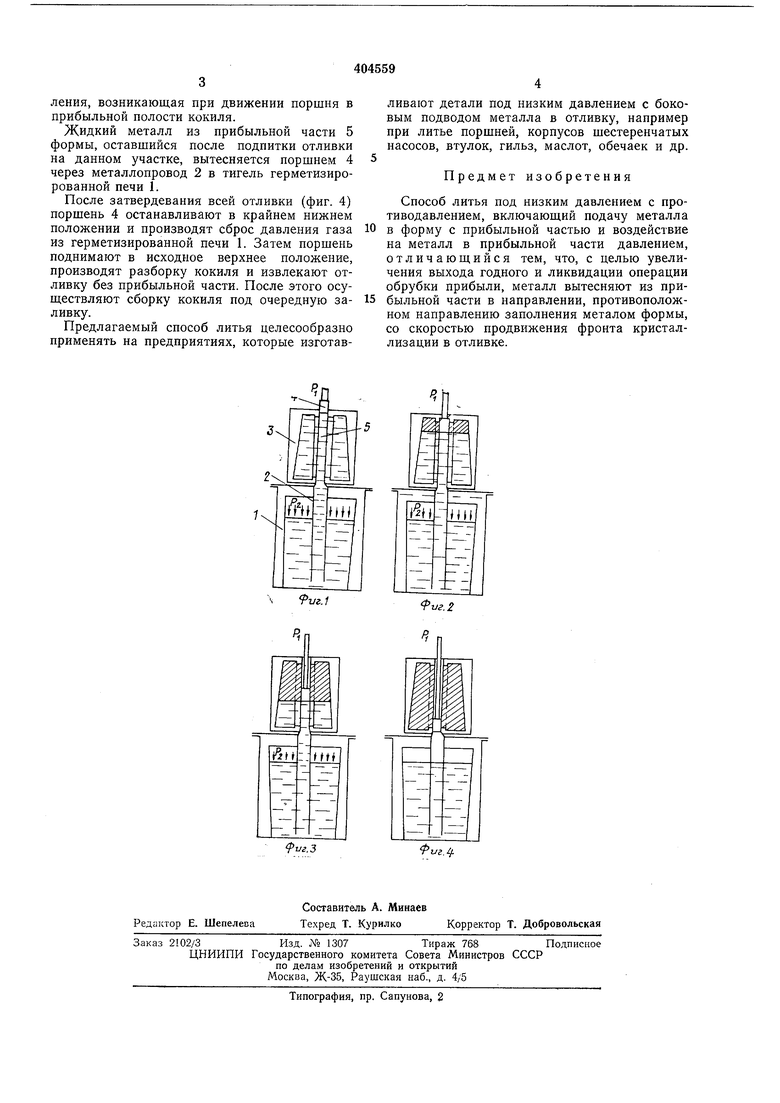

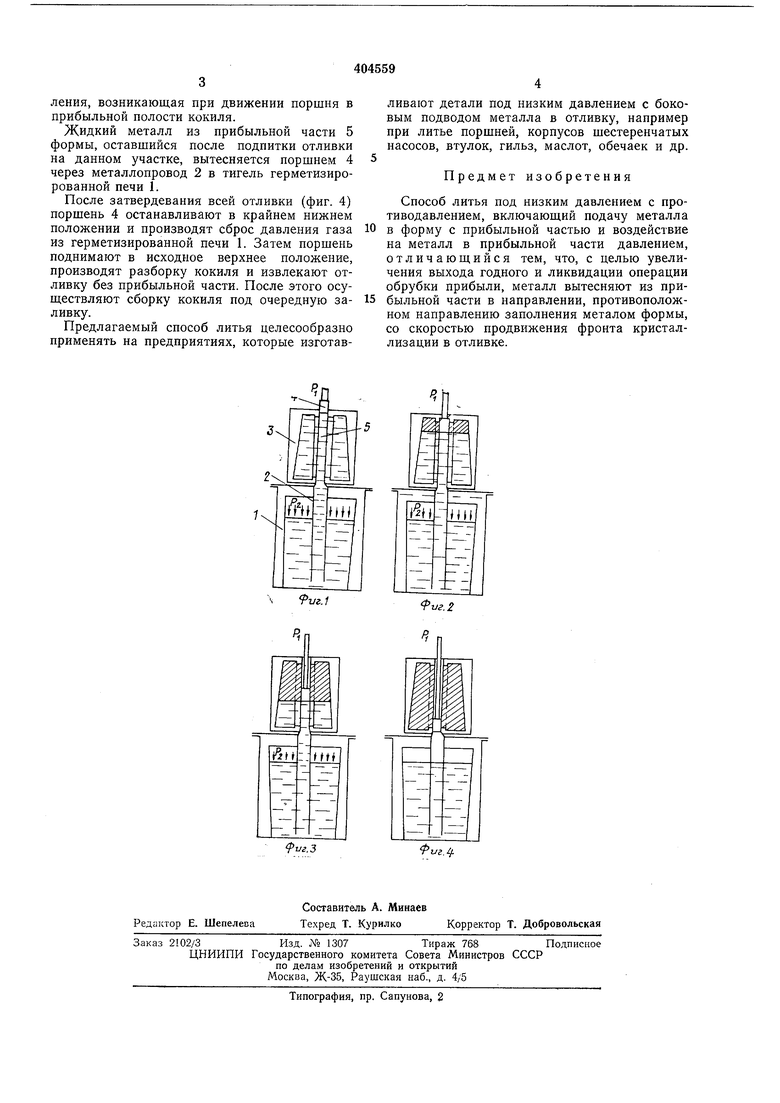

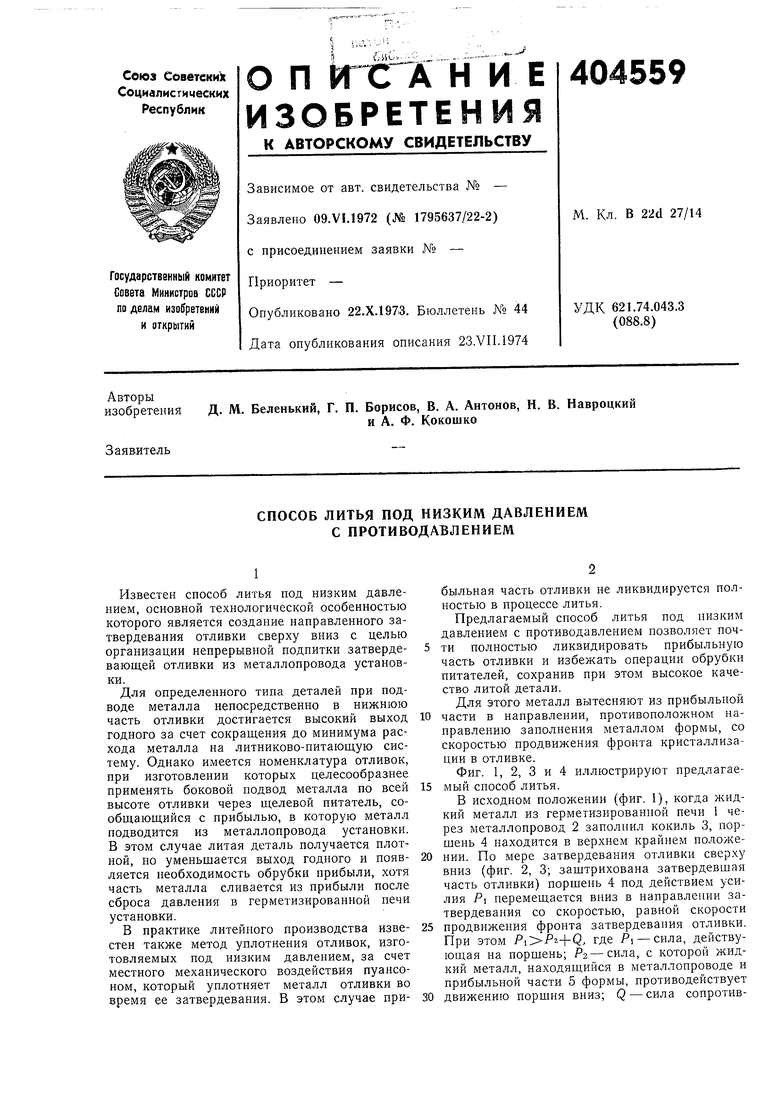

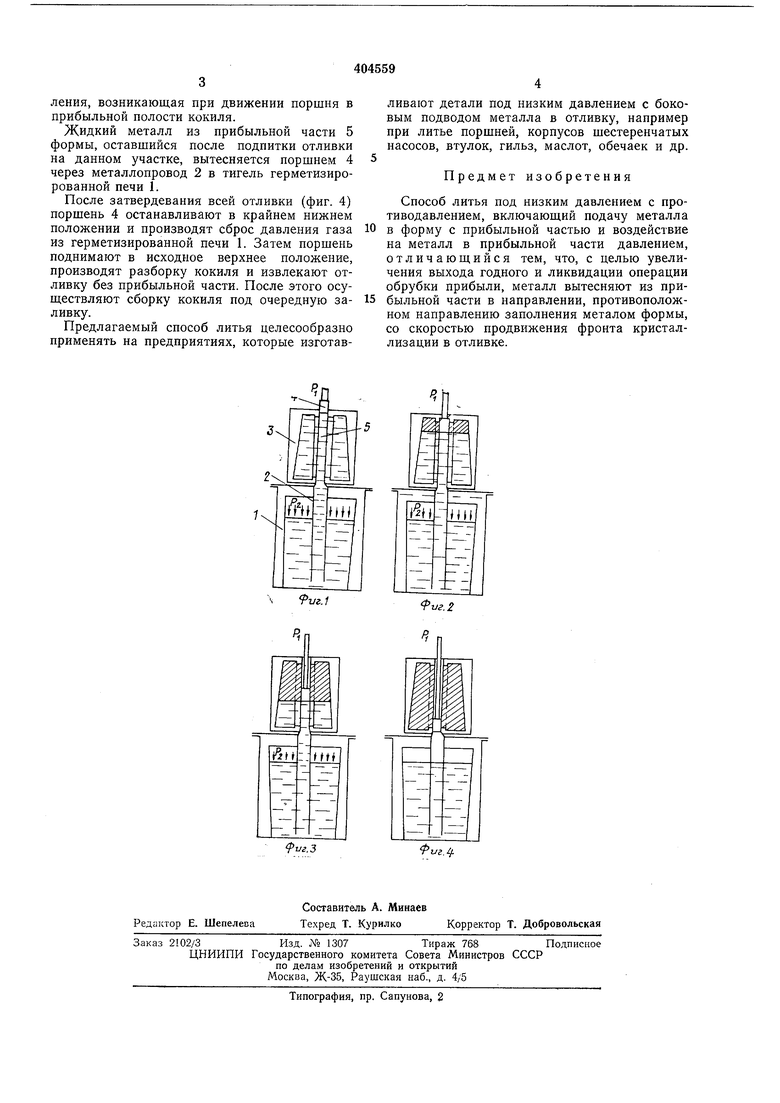

части в направлении, противоположном направлению заполнения металлом формы, со скоростью продвижения фронта кристаллизации в отливке. Фиг. 1, 2, 3 и 4 иллюстрируют предлагаемый способ литья.

В исходном положении (фиг. 1), когда жидкий металл из герметизированной печи 1 через металлопровод 2 заполнил кокиль 3, поршень 4 находится в верхнем крайнем положеНИИ. По мере затвердевания отливки сверху вниз (фиг. 2, 3; заштрихована затвердевшая часть отливки) поршень 4 под действием усилия PI перемешается вниз в направлении затвердевания со скоростью, равной скорости

продвижения фронта затвердевания отливки. При этом Pi P2-|-Q, где Р - сила, действующая на поршень; РЗ - сила, с которой жидкий металл, находящийся в металлопроводе и прибыльной части 5 формы, противодействует

движению поршня вниз; Q - сила сопротив

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ литья вакуумным всасыванием в керамические формы и устройство для его осуществления | 1984 |

|

SU1296294A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАМОРАЖИВАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU419314A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ГАЗОПРОНИЦАЕМЫХ ФОРМАХ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2355509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

Авторы

Даты

1973-01-01—Публикация