Предлагаемое изобретение относится к литейному производству и предназначено для автоматизирования изготовления плотных отливок из цветных сплавов, в том числе с низкими литейными свойствами, с высокой частотой поверхности и точностью размеров.

Известно устройство для получения отливок методом жидкой штамповки [1] содержащее неподвижную металлическую матрицу для приема металла и подвижный пуансон для формообразования отливки. Для дозирования металла применяется мерная ложка.

Однако известное устройство обладает следующими недостатками: дозирование металла производится вручную или с помощью манипулятора; излишек металла образует облой или дополнительный припуск, который необходимо удалять механической обработкой. Устройство не обеспечивает высокой производительности из-за сложности автоматизации.

Из известных технических решений наиболее близкой по технической сущности к заявляемому объекту является горячая камера прессования машины литья под давлением [2] Гильза с заливочными отверстиями помещена в ванну с металлом. Поршень расположен в гильзе и имеет возможность подниматься выше заливочных отверстий, открывая их для заполнения цилиндра металлом, и перемещаться на некоторое расстояние ниже заливочных окон оставляя их закрытыми, обеспечивая выдачу дозы жидкого металла и создание давления.

В этом устройстве литейная форма пресс-форма расположена за пределами цилиндра и соединяется с ним достаточно длинным металлопроводом. Металл поступает в пресс-форму под давлением с большой скоростью, создающей, как правило, турбулентное течение, что приводит к получению пористой отливки. Наличие литниковой системы и пресс-остатка требует дополнительного расхода металла.

Целью изобретения является получение плотных и точных отливок.

Поставленная цель достигается тем, что гильза с заливочными отверстиями выполнена сквозной без металлопровода, нижняя ее часть выходит за пределы ванны с металлом и снабжена устройством для охлаждения. Литейная форма размещена непосредственно в гильзе. При этом одна часть литейной формы является одновременно поршнем, отрывающим и закрывающим заливочные отверстия, а другая часть выполнена в виде подвижной матрицы с возможностью выхода из цилиндра для извлечения отливки. Доза металла определяется емкостью самой литейной формы, что обеспечивает точность дозирования. Заполнение литейной формы производится под действием метиаллостатического напора при совмещении полости формы с заливочными окнами, что обеспечивает спокойное заполнение и получение плотной отливки. При литье сплавов с низкими литейными свойствами, особо высокими требованиями по плотности конструкция устройства позволяет после совмещения полости формы с заливочными отверстиями частично раскрытой формы осуществить жидкое прессование путем окончательного закрытия формы с выдавливанием излишков металла через заливочное отверстие в ванну.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что гильза выполнена сквозной без металлопровода, в нижней части ее установлено устройство для охлаждения отливок, которое выходит за пределы ванны с металлом. Внутри гильзы размещены с возможностью перемещения полуформа-поршень и матрица, которые образуют литейную форму. Таким образом, заявляемое устройство соответствует критерию "Новизна".

Для установления соответствия заявляемого технического решения критерию "Существенные отличия" был проведен поиск известных в науке и технике решений, могущих содержать выявленные существенные отличительные от прототипа признаки.

В результате исследования не были обнаружены в науке и технике решения со сходными признаками, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "Существенные отличия".

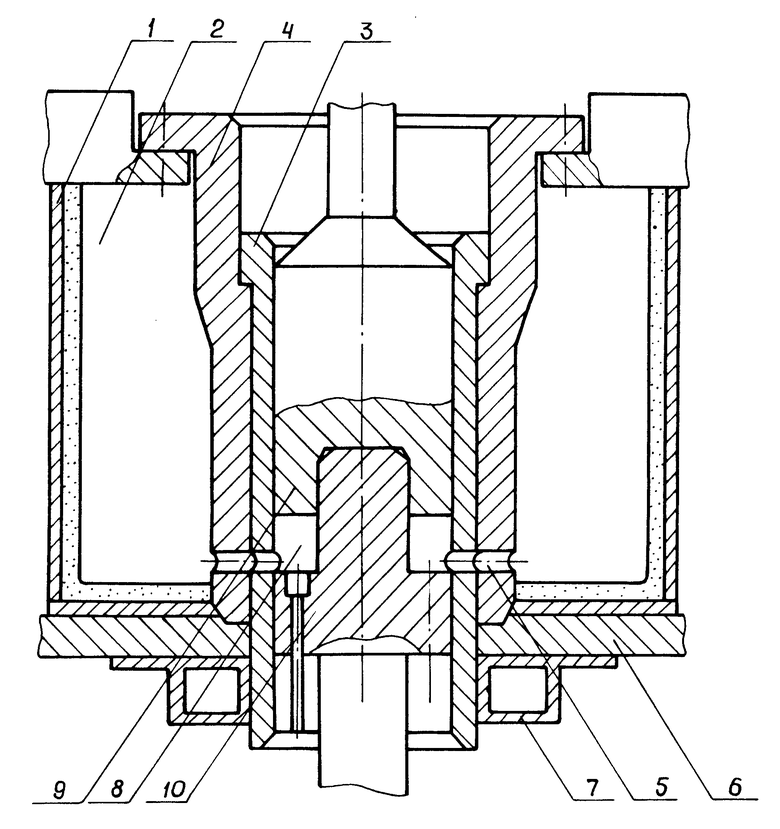

На чертеже показано устройство для получения отливок.

Устройство состоит из ванны 1 с металлом 2, в которой размещена гильза 3 в защитном кожухе 4 с заливочными отверстиями 5, установленная на опорной плите 6. Нижняя часть гильзы выходит за пределы ванны с металлом и снабжена устройством 7 охлаждения. Полость литейной формы 8 образована нижней частью полуформы-поршня 9 и верхней частью подвижной матрицы 10. Приводы для раздельного и совместного перемещения элементов литейной формы на фигуре не показаны. Длина поршня по образующей больше его полного хода.

Работает устройство следующим образом.

В исходном состоянии полуформа-поршень 9 находится в крайнем нижнем положении, перекрывая верхней частью заливочные отверстия 5. Матрица 10 находится в крайнем нижнем положении за пределами гильзы 3 и отстоит от полуформы-поршня 9 на расстоянии, достаточном для удаления отливки (форма разобрана).

Перед началом работы в подогреваемую ванну 1 заливают металл 2 и в дальнейшем пополняют по мере расхода металла. Матрица 10 за счет привода перемещается вверх к полуформе-поршню 9, и происходит сборка формы. Полость литейной формы 8 с внешней стороны в этом положении имеет незакрытые (свободные) поверхности будущей отливки или специальные питатели. Собранная таким образом форма за счет привода матрицы 10 перемещается вверх. Матрица 10 также входит во внутрь гильзы 3. Перемещение формы происходит до крайнего верхнего положения матрицы 10, при котором свободные поверхности или специальные питатели совмещаются с заливочными отверстиями 5. Матрица 10 фиксируется в крайнем верхнем положении, а полуформа-поршень 9 за счет собственного привода перемещается вверх, увеличивая полость литейной формы 8 на заданную технологом величину, зависящую от вида сплава, конфигурации и требований к отливке. При этом металл 2 из ванны 1 через заливочные отверстия 5 поступает в полость литейной формы 8. Воздух и образующиеся газы отводятся из полости литейной формы 8 через специальную вентиляционную систему. Матрица 10 в фиксированном положении. Полуформа-поршень 9 за счет собственного привода перемещается вниз до положения собранной формы, выдавливая излишки металла через заливочные отверстия 5 в ванну 1.

Происходит опрессовка отливки, находящейся в твердо-жидком состоянии. Форма с отливкой за счет привода полуформы-поршня 9 перемещается вниз по гильзе 3 к устройству 7 охлаждения, Заливочные отверстия 5 перекрываются боковой поверхностью полуформы-поршня 9. Происходят окончательное затвердевание отливки и охлаждение до температуры выбивки.

Указанное охлаждение может происходить за время движения формы с отливкой в зоне охлаждения без ее остановки. Полуформа-поршень 9 достигает крайнего нижнего положения и останавливается. Матрица 10 с отливкой продолжает двигаться вниз за счет своего привода, и происходят разборка формы и выталкивание отливки. Устройство может быть выполнено с расположением полуформы-поршня 9 снизу, а матрица 10 сверху, тогда охлаждаемая часть гильзы 3 будет располагаться выше зеркала металла и съем отливок в верхнем положении. Возможны также варианты выполнения устройства с горизонтальным или наклонным расположением гильзы 3 в ванне 1 с металлом 2. Горизонтальное и наклонное расположение гильзы 3 упрощает по сравнению с вертикальным операцию извлечения отливки после раскрытия формы, но усложняет конструкцию установки и увеличивает ее габариты в плане.

Использование новых элементов сквозной гильзы, полуформы-поршня и подвижной матрицы обеспечивает получение отливок в полностью автоматизированном цикле без каких-нибудь ручных или манипуляторных операций, что приводит к повышению производительности труда, как в литье под давлением с горячей камерой прессования. Спокойное заполнение полости формы под действием металлостатического напора обеспечивает получение плотной отливки, как при литье в кокиль. Возможность осуществления подпрессовки обеспечивает получение точных и плотных отливок из сплавов с низкими литейными свойствами, как при жидкой штамповке.

Отсутствие элементов литниковой системы на затвердевшей отливке приближает коэффициент выхода годного к 1, как при прессовании детали из порошков. В то же время в начальный наиболее ответственный момент затвердевания отливки форма находится на уровне заливочных отверстий, и вся ванна металла выполняет роль боковой отводной прибыли, что исключает дефекты усадочного происхождения. Заливка металла в форму производится из нижней части ванны, что позволяет иметь на зеркале металла постоянный слой защитного шлака заданного состава, исключая в то же время попадание его в полость формы. Экономический эффект достигается за счет повышения точности отливки и снижения или полного устранения припусков на механическую обработку, устранения брака по газовым, усадочным раковинам и шлаковым включением, снижения трудоемкости изготовления отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| Устройство для литья с кристаллизацией под давлением | 1983 |

|

SU1079351A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

Использование: изготовление отливок из цветных сплавов. Сущность изобретения: устройство содержит ванну с металлом, в котором размещен сквозной металлоприемник с заливочными окнами, в нижней части которого расположено устройство для охлаждения, а внутри нее размещены с возможностью перемещения поршень с матрицей, образующие литейную форму. 1 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК, содержащее ванну с металлом, сквозной металлоприемник с заливочными окнами и размещенным в нем поршнем и устройство для охлаждения отливки, отличающееся тем, что оно снабжено матрицей, размещенной в сквозном металлоприемнике и образующей совместно с поршнем литейную форму, при этом устройство для охлаждения расположено вокруг нижней части металлоприемника.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Германн Э | |||

| Непрерывное литье | |||

| М.: Металлургиздат, 1967, с.193-195, рис.567. | |||

Авторы

Даты

1995-11-20—Публикация

1991-10-09—Подача