Для изготовления из пластических масс полых цилиндров, труб, втулок и тому подобных изделий с продольным осевым отверстием применяются обычно двоякого рода пресс- формы.

в первой конструкции стержень, образующий внутренний диаметр изделия, вставляется сбоку в укрепленную неподвижно обойму через соответствующие отверстия до заполнения обоймы прессуемым материалом. В этой конструкции материал закладывается после вставления в обойму стержня, обра.ующего ; осевое отверстие в изделии.|

Таким пресс-формам присущи следующие I недостатки: а) давление верхнего иунсона передается полому стержню до запрессовки изделия и значительно его деформирует; б) уда- ление 1отового изделия из формы возможно | только после, удаления из формы стержня: I в) удаление деформированного стержня из формы удается лишь с большим трудок и нередко сопровождается повреждениями формы и изделия; г) нижняя часть изделия не получает обычно достаточного давления, почему большей частью остается недопрессованной, в особенности при запрессовке слоистых материалов.

Вторая применяемая на практике конструкция пресс-форм предусматривает укладку стержня, образующего отверстие в изделии, в обойму сверху, после помещения в нижнюю

(1«)

половину обоймы прессуемого материала, причем засыпка остального материала производится поверх стержня.

Недостатки этой конструкции заключаются в следующем: а) стержень при прессовке перемещается недостаточно равномерно, вследствие чего получаются перекосы отверстия в изделии и неравномерная толщина его стенок; б) при разъеме формы стержень выдавливается из нее вместе с изделием, почему для удаления стержня из изделия необходима еще дополнительная операция выжимания стержня из изделия.

Настоящее изобретевие имеет целью устранить указанные выше недостатки путем направления стержня (сердечника), образующего отверстие в изделии, при помощи ползунков, получающих вертика-чьное перемещение в пазах обоймы при носадке верхнего пунсона заподлицо с обоймой.

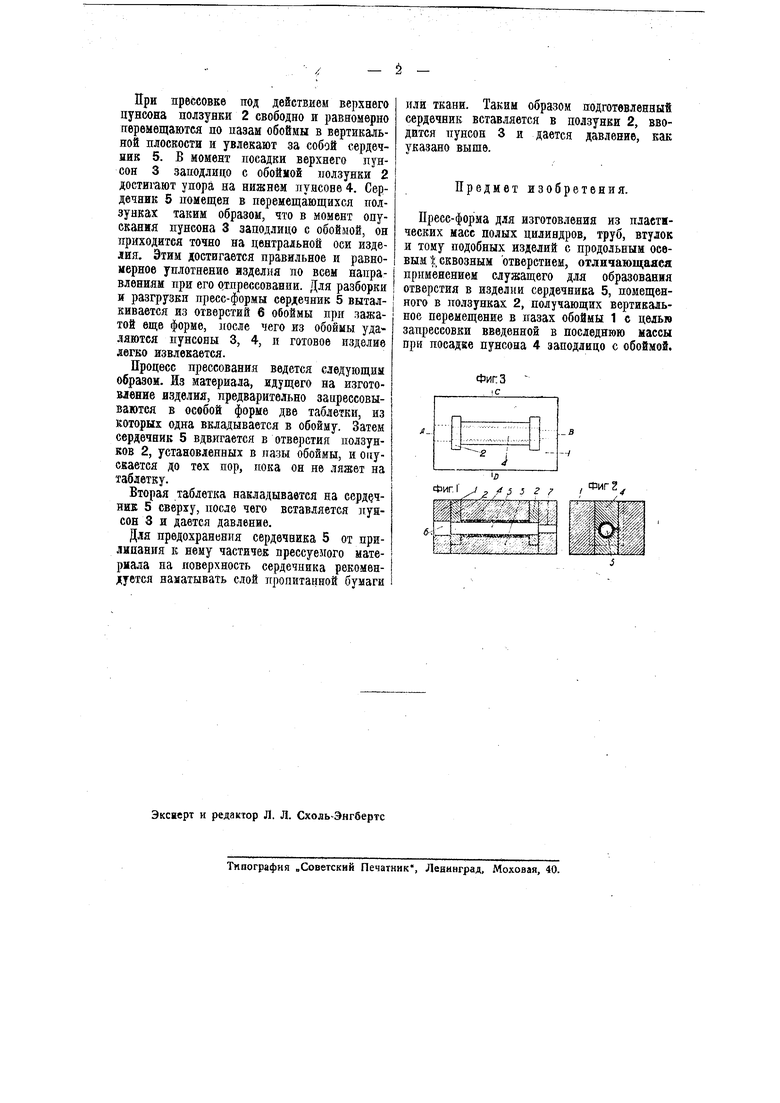

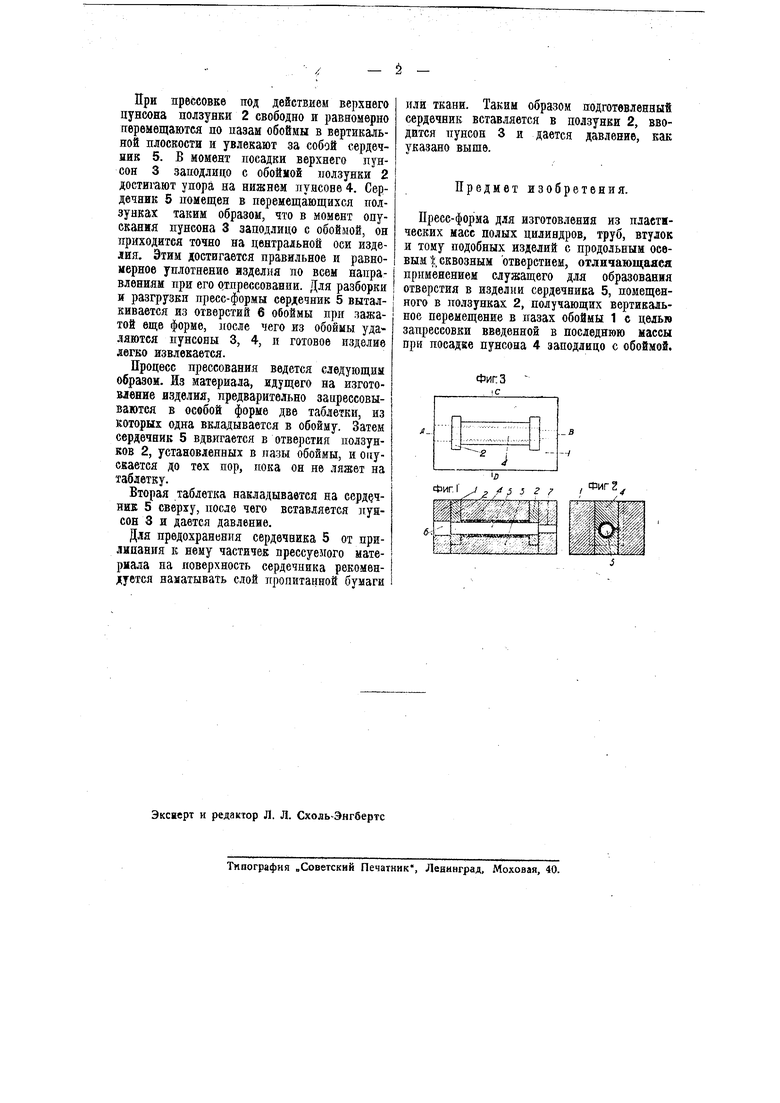

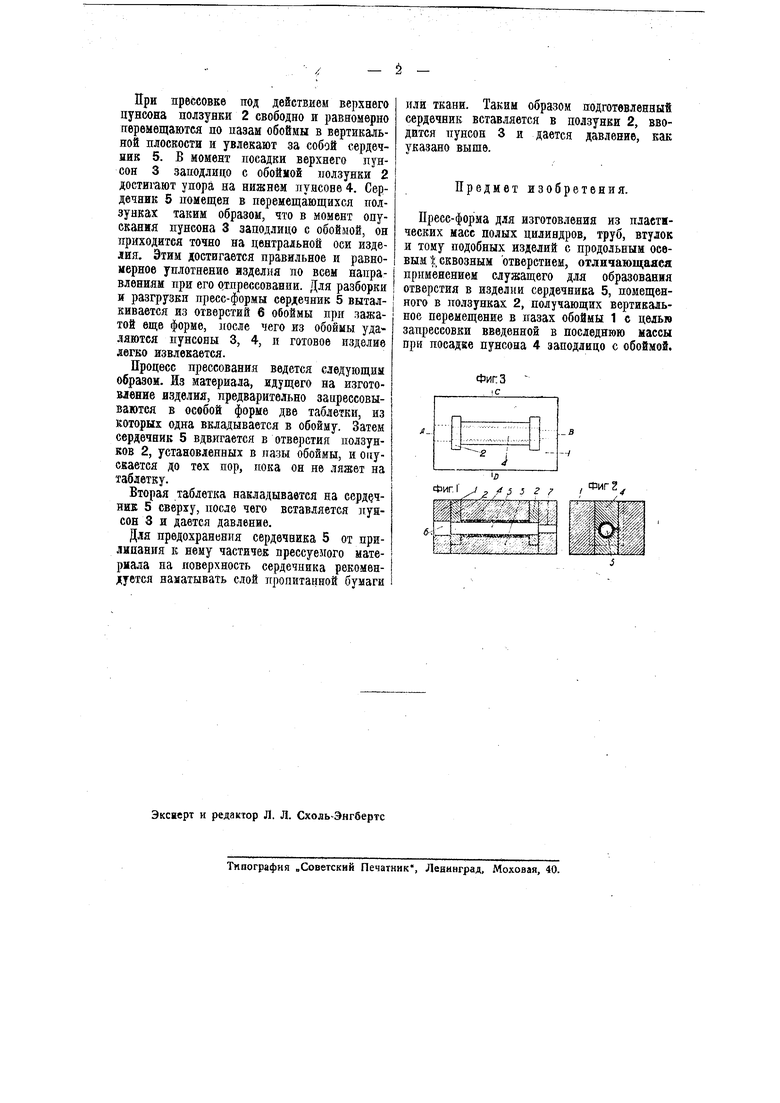

На чертеже фиг. 1 представляет продольный разрез предлагаемой пресс-формы по линии АВ на фиг. 3; фиг. 2 - поперечный разрез ее по линии CD на фиг. ее сверху.

Пресс-форма состоит из обоймы 1 (матрицы), из двух направляющих ползунков 2, перемещающихся в вертикальной плоскости в пазах обоймы, из нижнего и верхнего пунсонов 3 и 4 и наконец из сердечника 5, закрепленного в отверстях 6 и 7 обоймы.

при прессовке под действием верхнего пунсона ползунки 2 свободно к равномерно перемещаются по пазам обоймы в вертикальной плоскости и увлекают за собой сердечник 5. В момент посадки верхнего пунсон 3 заподлицо с обоймой ползунки 2 достигают упора на нижнем пунсоне 4. Сердечник 5 помещен в перемещающихся ползунках таким образом, что в момент опускания пунсона 3 заподлицо с обоймой, он приходится точно на центральной оси изделия. Этим достигается правильное и равномерное уплотнение изделия по всем направлениям при его отпрессовании. Для разборки м разгрузки пресс-формы сердечник 5 выталкивается из отверстий 6 обоймы яри зажатой еще форме, после чего из обоймы удаляются пунсоны 3, 4, и готовое изделие легко извлекается.

Процесс прессования ведется следующим образом. Из материала, идущего на изготовление изделия, предварительно заирессовываются в особой форме две таблетки, из которых одна вкладывается в обойму. Затем сердечник 5 вдвигается в отверстия ползунков 2, установленных в пазы обоймы, и опускается до тех пор, пока он не ляжет на таблетку.

Вторая таблетка накладывается на серд чниЕ 5 сверху, после чего вставляется пунсон 3 и дается давление.

Для предохранвния сердечника 5 от прилипания к нему частичек прессуемого материала на поверхность сердечника рекомендуется наяатывать слой пропитанной бумаги

ИЛЕ ткани. Таким образом подготовленный сердечник вставляется в ползунки 2, вводится пунсон 3 и дается давление, как указано выше.

Предмет изобретения.

Пресс-форма для изготовления из плаетяческих масс полых цилиндров, труб, втулок и тому подобных изделий с продольным осевым | сквозным отверстием, отличающаяся применением служащего для образования отверстия в изделии сердечника 5, помещенного в ползунках 2, получающих вертикальное перемещение в 1газах обоймы 1 с целью запрессовки введенной в последнюю массы при посадке пунсона 4 заподлицо с обоймой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс форма для изготовления из пластических масс поколей и к радиолампам с запрессованными штырьками | 1934 |

|

SU41677A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Способ изготовления штампованных фигурных или градуированных изделий из синтетических смол | 1932 |

|

SU31617A1 |

| Способ изготовления граммофонных пластинок | 1935 |

|

SU49346A1 |

| Штамп | 1961 |

|

SU147563A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ПРЕССОВАНИЯ МАЛОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО МАТЕРИАЛА В КОРПУС | 2019 |

|

RU2732493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

Авторы

Даты

1934-12-31—Публикация

1933-08-03—Подача