(54) УСТРОЙСТВО ДЛЯПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258579C1 |

| Устройство для получения металлических порошков распылением расплавов | 1978 |

|

SU662260A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| Устройство для получения металлического порошка распылением | 1977 |

|

SU707611A1 |

| Способ обработки изделий из ферритовых материалов давлением | 1983 |

|

SU1121100A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКА ИЗ РАСПЛАВОВ МЕТАЛЛОВ | 2010 |

|

RU2422247C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

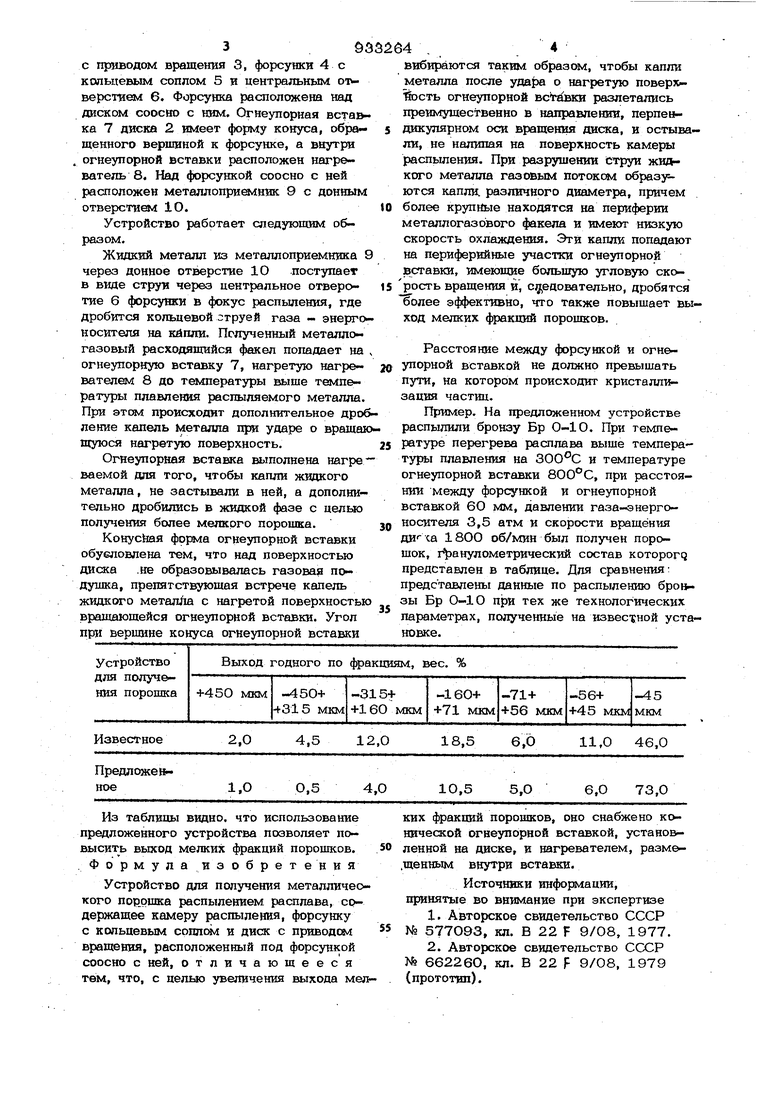

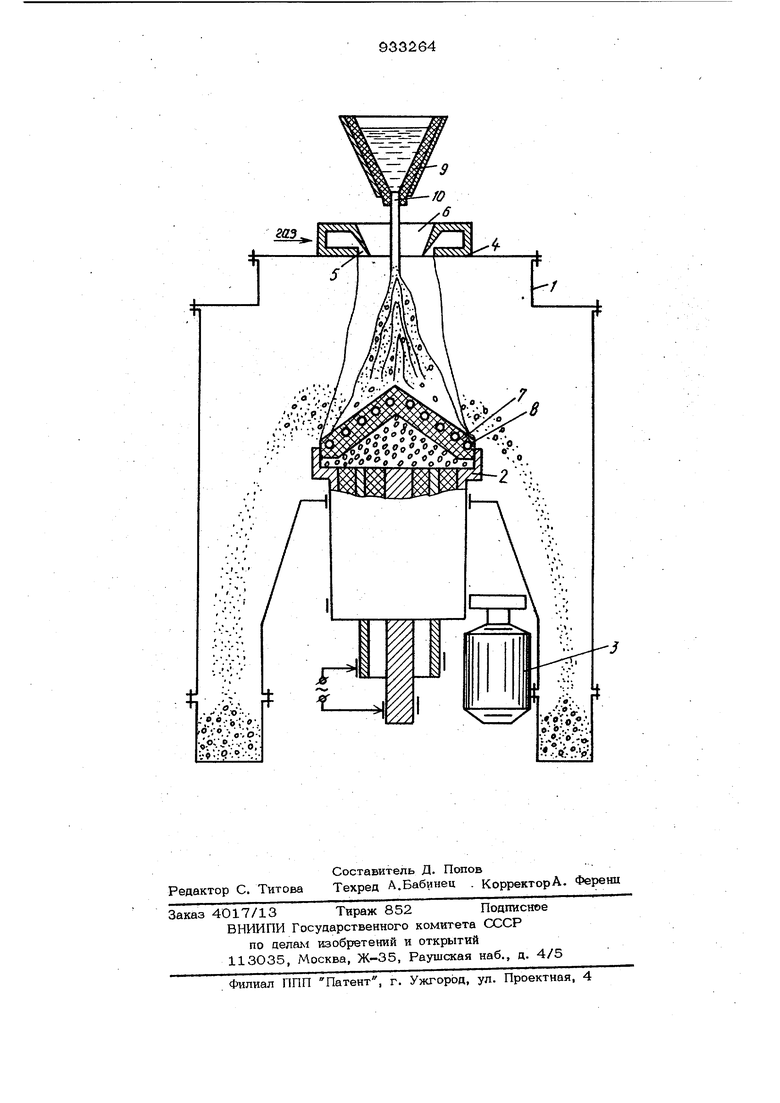

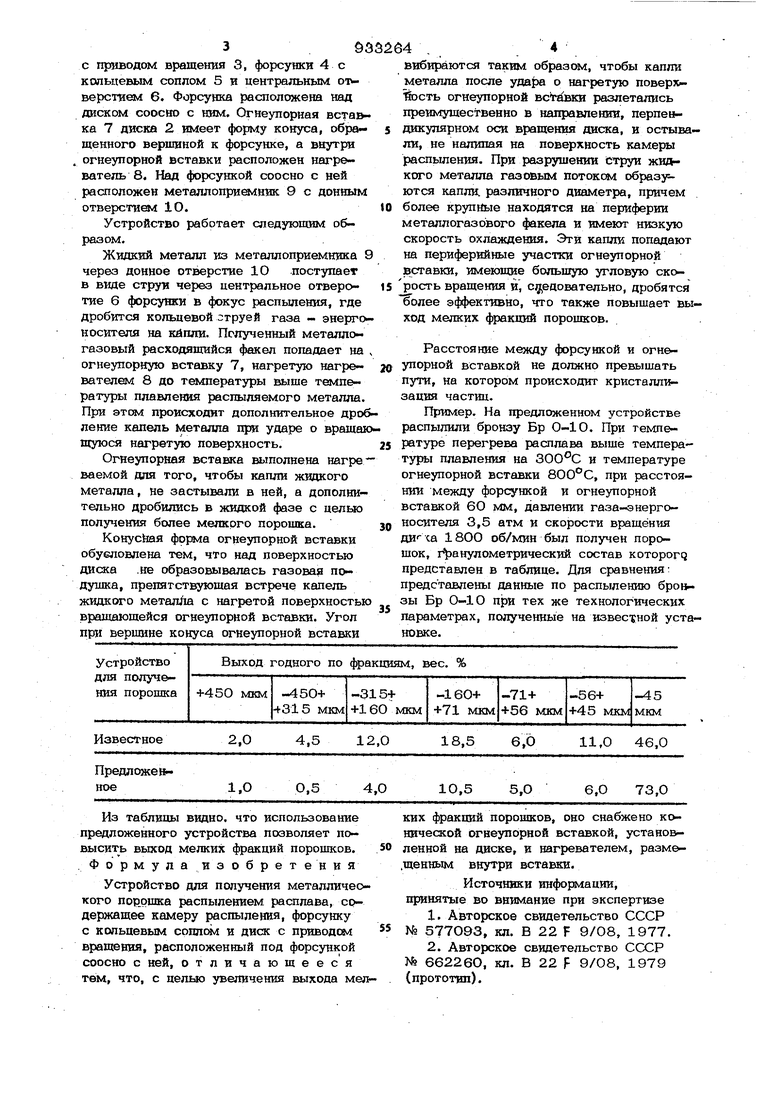

Изобретение относится к порошковой металлургии. Известна установка для получения металлического порошка, состоящая из металлоприемнйка с патрубком, диспергирующего устройства, выполненного в виде вращающегося диска с профилированной керамической вставкой, имеющей токопроводящие элементы электромагнитов, установленных над диском 1. Однако эта установка не позволяет получать порошок высокой дисперсности, поскольку диспергирование струи расплава осутаествляют только механическим воздействием вращающегося диска. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получешет металлического порошка распы лением расплава, включающее камеру рао пыления, диск с приводе вращения и фор сунку, причем диск установленвнутри фо сунки, боковая поверхность диска и внут ранняя поверхность корпуса образуют кольцевую щель 21 При растекании струи металла по поверхности диска происходит его переохпаждение, что приводит к повышению вязкости расплава и уменьшению выхода мелких фракций порошков, Целью изобретения является повышение выхода мелких (фикций порошков. Для достижения поставленной цели устройство для получения металлического порошка распылением расплава, содержащее камеру распыления, форсунку с кольцевым соплом и диск с приводом . щен11Я, расположенный под форсункой соооно с ней, снабжено конической огнеупорной вставкой, установленной . на диске, И нагревателем, размещенным внутри вставки. На чертеже схематически показано предложенное устройство. Устройство состоит из камеры распыления 1 с размещенной в ней диском 2 С приводом вращения 3, форсунки 4с кольцевым соплом 5 и центральным oi верстием 6. Форсунка расположена над диском соосно с ним. Огнеупорная встав ка 7 диска 2 имеет форму конуса, обращенного вершиной к форсунке, а внутри огнеупорной вставки расположен нагреватель 8. Над форсункой соосно с ней расположен металлоприй лник 9 с донным отверстием 10. Устройство работает следующим образом. Жидкий металл из металлоприемника через донное отверстие 10 поступает в виде струи через центральное отверотие 6 форсунки в фокус распыления, где дробится кольцевой струей газа - энерго носителя на кйшш. Полученный металле, газовый расходящийся факел попадает на огнеупорную вставку 7, нагретую нагревателем 8 до температуры выще температуры плавления распыляемого металла. При этом происходит дополтггельное дро ление капель металла при ударе о вращаю щуюся нагретую поверхность. Огнеупорная вставка выполнена нагре ваемой для того, чтобы капли жидкого металла, не застывали в ней, а дополнительно дробились в жидкой фазе с целью получения более мелкого порошка. Конус{юя форма огнеупорной вставки обусловлена тем, что над поверхностью диска .не образовывалась газовая подушка, препятствующая встрече капель жидкого металЛа с нагретой поверхностью вращающейся огнеупорной вставки. Угол при вершине конуса огнеупорной вставки

2,0

4,5

Известное

Из таблицы видно, что использование предложенного устройства позволяет повысить выход мелких фракций порошков. Формула изобретения

Устройство для получения металлического распылением расплава, содержащее камеру распыления, форсунку с кольцевым соплсм и диск с приводом вращения, расположенный под форсункой соосно с ней, отличающееся тем, что, с целью увеличения выхода мел11,0 46,0

6,0

18,5

12,0

ких фракций порошков, оно снабжено конической огнеупорной вставкой, установленной на диске, и нагревателем, разм&.зденным внутри вставки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-07-11—Подача