1

Изобретение относится к усовершенствованию способа получения малеинового ангидрида, который находит широкое применение в химической и полимерной промышленности.

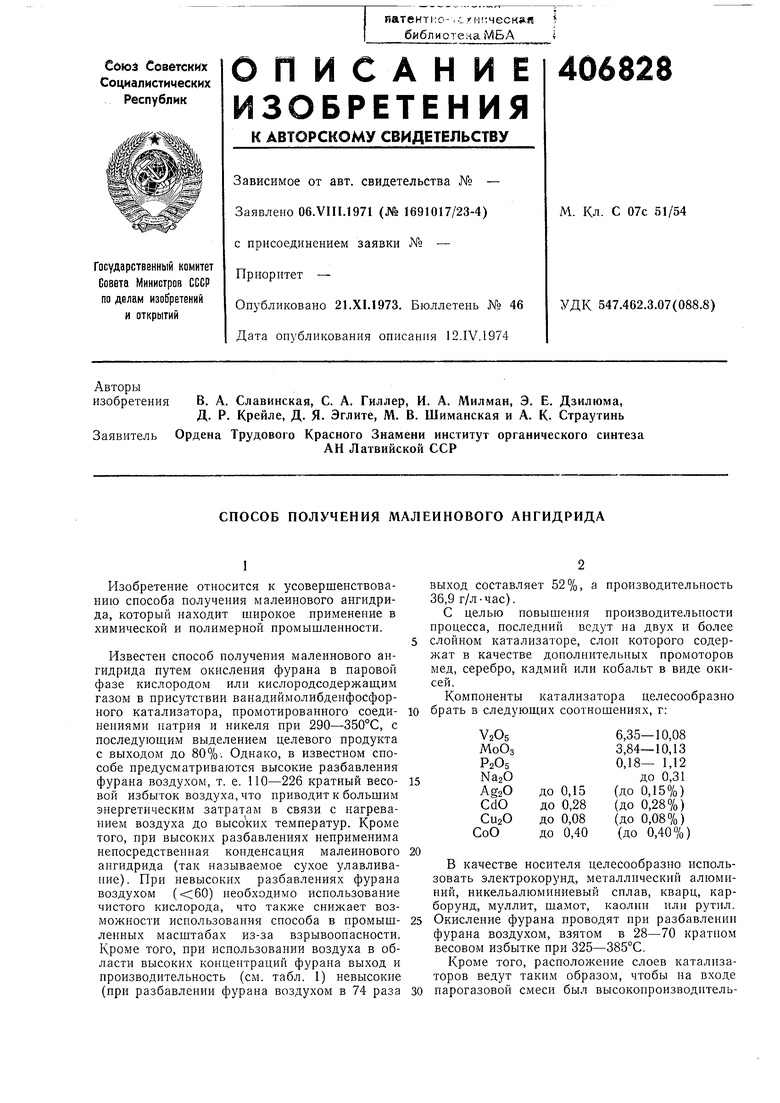

Известеи способ получения малеииового ангидрида путем окисления фураиа в паровой фазе кислородом или кислородсодержащим газом в присутствии ванадиймолибденфосфорного катализатора, промотированиого соединениями натрия и никеля при 290-350°С, с последующим выделением целевого продукта с выходом до 80%. Однако, в известном способе предусматриваются высокие разбавления фурана воздухом, т. е. ПО-226 кратиый весовой избыток воздуха, что приводит к большим энергетическим затратам в связи с нагреванием воздуха до высоких температур. Кроме того, при высоких разбавлениях неприменима непосредственная конденсация малеинового ангидрида (так называемое сухое улавливаиие). При невысоких разбавлениях фураиа воздухом (60) необходимо использоваиие чистого кислорода, что также снижает возможности использования способа в промыщленных масштабах из-за взрывоопасности. Кроме того, при использовании воздуха в области высоких концентраций фурана выход и производительность (см. табл. 1) невысокие (при разбавлении фурана воздухом в 74 раза

выход составляет 52%, а производительпость 36,9 г/л-час).

С целью повышения производительности процесса, последний ведут на двух и более слойном катализаторе, слои которого содержат в качестве дополнительных промоторов мед, серебро, кадмий или кобальт в виде окисей.

Компоненты катализатора целесообразно брать в следующих соотношениях, г:

6,35-10,08 3,84-10,13 МоОз

Р205 0,18- 1,12

ЫагО до 0,31 (до 0,15%) Ag20

до 0,15 (до 0,28%) CdO до 0,28 (до 0,08%) CuzO до 0,08 (до 0,40%) оО до 0,40

В качестве носителя целесообразно использовать электрокоруид, металлический алюмиинй, иикельалюминиевый сплав, кварц, карборунд, муллит, шамот, каолии или рутил. Окисление фураиа проводят ири разбавлении фурана воздухом, взятом в 28-70 кратном весовом избытке при 325-385°С.

Кроме того, расположение слоев катализаторов ведут таким образом, чтобы на входе парогазовой смеси был высокопроизводительТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУРОНИТРИЛА | 1973 |

|

SU369120A1 |

| Катализатор для получения малеинового ангидрида | 1968 |

|

SU298158A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЕИНОВОГО АНГИДРИДА | 1969 |

|

SU234384A1 |

| Способ получения малеинового ангидрида | 1982 |

|

SU1154264A1 |

| Способ получения малеинового ангидрида | 1977 |

|

SU980619A3 |

| Способ приготовления катализатора для окисления 1,3-бутадиена в фуран | 1985 |

|

SU1289543A1 |

| УЛУЧШЕННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ Н-БУТАНА В МАЛЕИНОВЫЙ АНГИДРИД | 2012 |

|

RU2605550C2 |

| Способ получения малеинового ангидрида | 1976 |

|

SU1071221A3 |

| Способ получения малеинового ангидрида | 1969 |

|

SU335935A1 |

| Способ получения 3-хлорфталевого ангидрида и катализатор для его осуществления | 1991 |

|

SU1806139A3 |

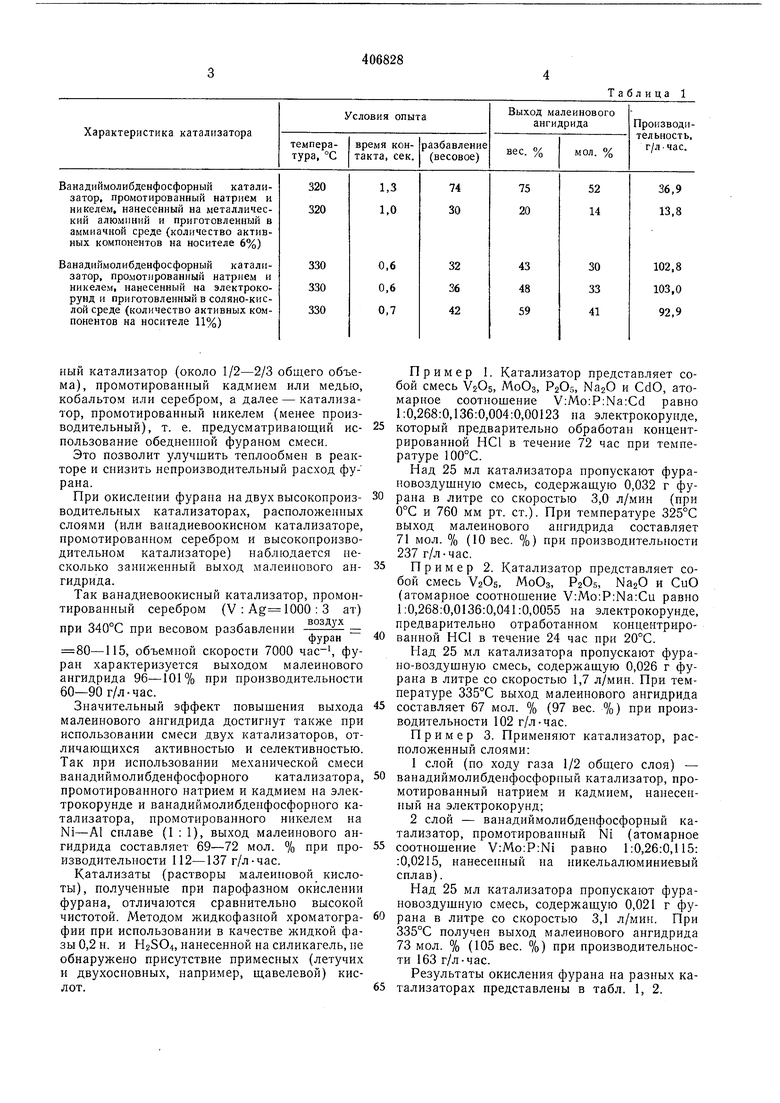

ный катализатор (около 1/2-2/3 общего объема), промотированный кадмием или медью, кобальтом или серебром, а далее - катализатор, промотированный никелем (менее производительный), т. е. предусматривающий использование обедненной фураном смеси. Это позволит улучшить теплообмен в реакторе и снизить непроизводительный расход фурана. При окислении фурана на двух высокопроизводительных катализаторах, расположенных слоями (или ванадиевоокисном катализаторе, промотированном серебром и высокопроизводительном катализаторе) наблюдается несколько заниженный выход малеинового ангидрида. Так ванадиевоокисный катализатор, промонтированный серебром (V:Ag 1000:3 ат) при 340°С при весовом разбавлении --- ft-fфуран 80-115, объемной скорости 7000 час-, фуран характеризуется выходом малеииового ангидрида 96-101% при производительности 60-90 г/л-час. Значительный эффект повышения выхода малеинового ангидрида достигнут также при использовании смеси двух катализаторов, отличающихся активностью и селективностью. Так при использовании механической смеси ванадиймолибденфосфорного катализатора, промотированного натрием и кадмием на электрокорунде и ванадиймолибденфосфорного катализатора, промотированного никелем на Ni-А1 сплаве (1: 1), выход малеинового ангидрида составляет 69-72 мол. % при производительности 112-137г/л-час. Катализаты (растворы малеииовой кислоты), полученные при парофазном окислении фурана, отличаются сравнительно высокой чистотой. Методом жидкофазной хроматографии при использовании в качестве жидкой фазы 0,2 н. и H2SO4, нанесенной на силикагель, не обнаружено присутствие примесных (летучих и двухосновных, например, щавелевой) кислот. Пример I. Катализатор представляет собой смесь VgOs, МоОз, Р2О5, Na20 и CdO, атомарное соотношение V:Mo:P:Na:Cd равно 1:0,268:0,136:0,004:0,00123 на электрокорунде, который предварительно обработан концентрированной НС1 в течение 72 час при температуре 100°С. Над 25 мл катализатора пропускают фурановоздушную смесь, содержащую 0,032 г фурана в литре со скоростью 3,0 л/мин (при 0°С и 760 мм рт. ст.). При температуре 325°С выход малеинового ангидрида составляет 71 мол. % (10 вес. %) при производительности 237 г/л-час. Пример 2. Катализатор представляет собой смесь VaOs, МоОз, Р2О5, Na20 и СиО (атомарное соотношение V:Mo:P:Na:Cu равно 1:0,268:0,0136:0,041:0,0055 на электрокорунде, предварительно отработанном концентрированной НС1 в течение 24 час при 20°С. Пад 25 мл катализатора пропускают фурано-воздушную смесь, содержащую 0,026 г фурана в литре со скоростью 1,7 л/мин. При температуре 335°С выход малеинового ангидрида составляет 67 мол. % (97 вес. %) при производительности 102 г/л-час. Пример 3. Применяют катализатор, расположенный слоями: 1слой (по ходу газа 1/2 общего слоя) - ванадиймолибденфосфорный катализатор, промотированный натрием и кадмием, нанесенный на электрокорунд; 2слой - ванаднймолибденфосфорный катализатор, промотированный Ni (атомарное соотношение V:Mo:P:Ni равно 1:0,26:0,115: :0,0215, нанесенный на никельалюминиевый сплав). Над 25 мл катализатора пропускают фурановоздущную смесь, содержащую 0,021 г фурана в литре со скоростью 3,1 л/мин. Прн 335°С получен выход малеинового ангидрида 73 мол. % (105 вес. %) при производительности 163 г/л-час. Результаты окисления фурана на разных катализаторах представлены в табл. 1, 2.

Таблица 2

Предмет изобретения

оситель

100

6,35-10,08

VsOs

МоОз

3,84-10,13

PsOs

до 1,12

NasO

до 0,31

AgsO

до 0,15

CdO

до 0,28

СигО

до 0,08

до 0,40

CoO

Даты

1973-01-01—Публикация