О

«ч

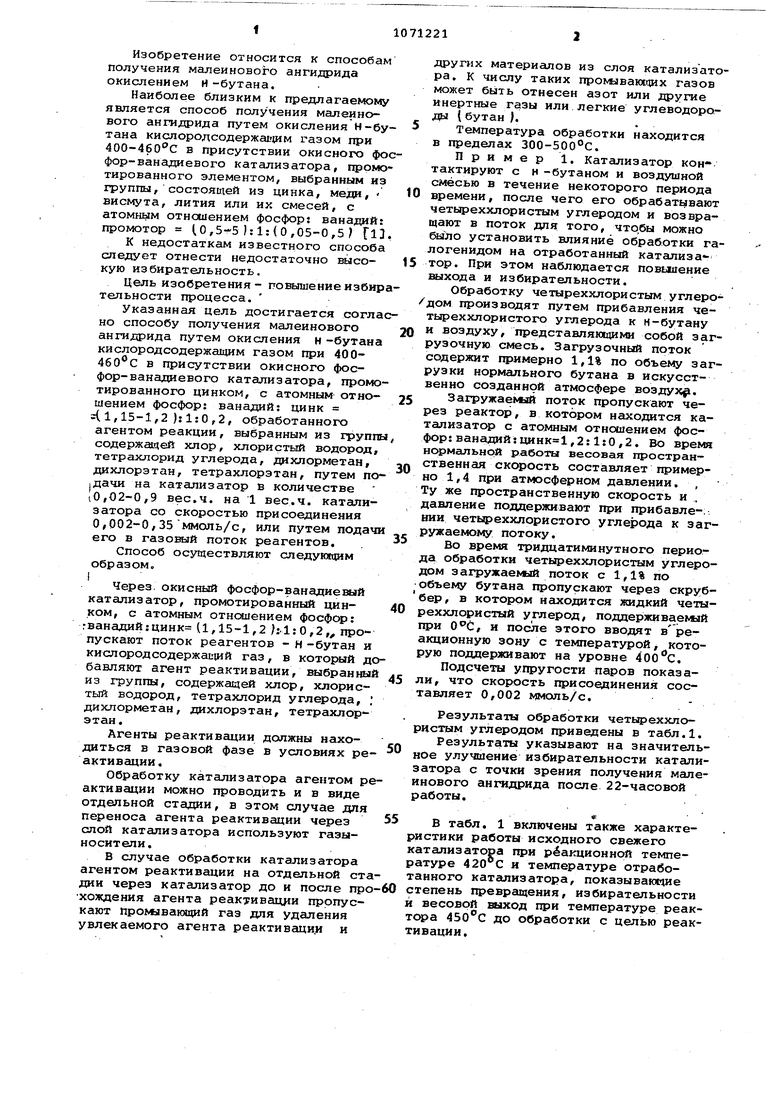

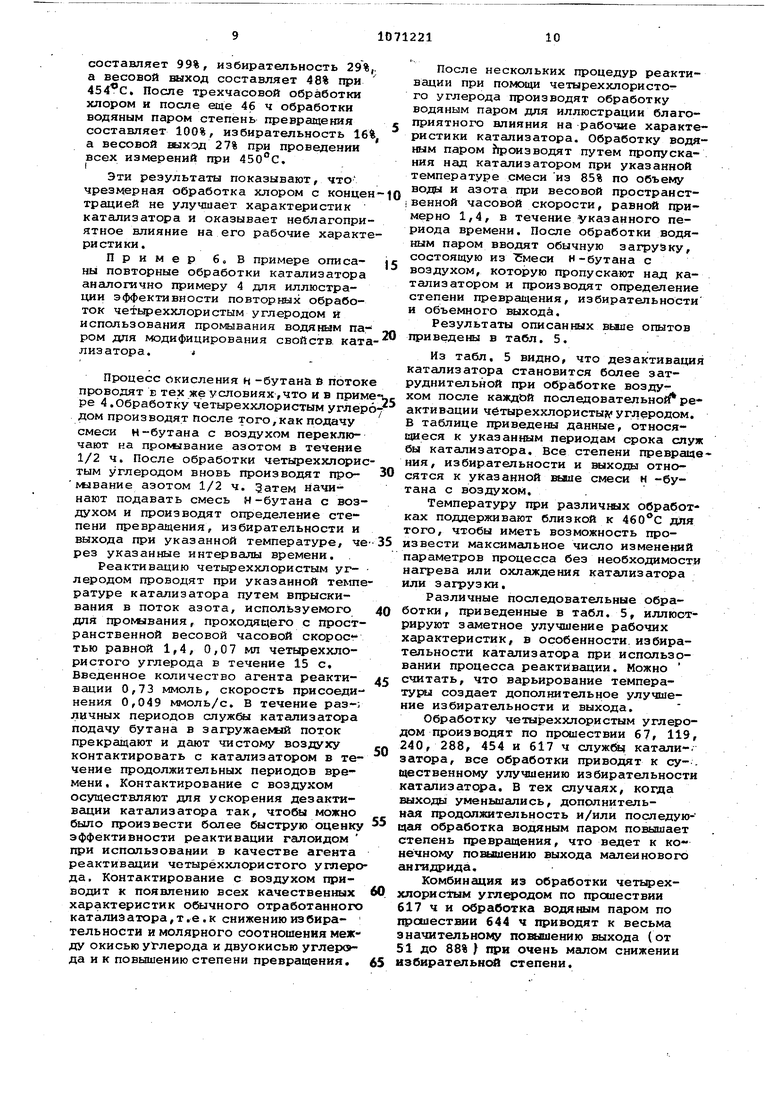

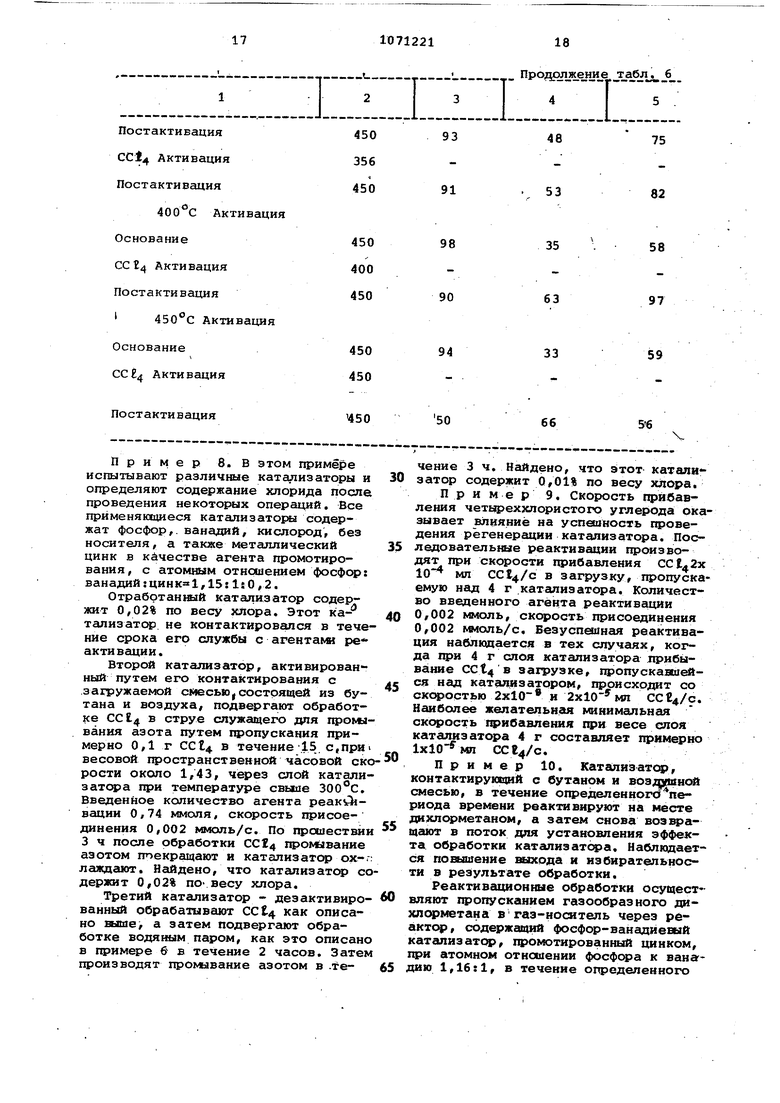

о э Изобретение относится к способам получения малеинового ангидрида окислением И-бутана. Наиболее близким к предлагаемому является способ получения малеинового ангидрида путем окисления Н-бу тана кислородсодержарщм газом при 400-460С в присутствии окисного фо фор-ванадиевого катализатора, пррмо тированного элементом, выбранным из группы,состоящей из цинка, меди, висмута, лития или их смесей, с атомным отношением фосфор ванадий: промотор (.0,5--5 ):1:(0,05-0,5 Г13 К недостаткам известного способа следует отнести недостаточно высокую избирательность. Цель изобретения- повышение избир тельности процесса. Указанная цель достигается согла но способу получения малеинового ангидрида путем окисления н-бутана кислородсодержащим газом при 4004бОс в присутствии окисного фосфор-ванадиевого катализатора, промо тированного цинком, с атомным отношением фосфор: ванадий: цинк { 1,15-1,2 ): 1:0 ,2, обработанного агентом реакции, выбранным из групп содержащей хлор, хлористый водород, тетрахлорид углерода, дихлорметан, дихлорэтан, тетрахлорэтан, путем по ,дачи на катализатор в количестве (0,02-0,9 вес,ч. на 1 вес.ч. катализатора со скоростью присоединения 0,002-0,35 ммопь/с, или путем подач его в газойли поток реагентов. Способ ос5т1ествляют следующим образом. Через окисный фосфор-ванадиевый катализатор, промотированный цинком, с атомным отношением фосфор: гванадий:цинк (1,15-1,2 h-l:0,2, пропускают поток реагентов - Н-бутан и кислородсодержаь№1й газ, в который до бавляют агент реактивации, выбранный из группы, содержащей хлор, хлористый водород, тетрахлорид углерода, ; дихлорметан, дихлорэтан, тетрахлорэтан. Агенты реактивации должны находиться в газовой фазе в условиях реактивации. Обработку катализатора агентом ре активации можно проводить и в виде отдельной стадии, в этом случае для переноса агента реактивации через слой катализатора используют газыносители, В случае обработки катализатора агентом реактивации на отдельной ста дии через катализатор до и после про хождения агента реактивации пропускают промавающий газ для удаления увлекаемого агента реактивации и других материалов из слоя катализатора. К числу таких промлваюсдах газов может быть отнесен азот или другие инертные газы или легкие углеводороды {бутан К Температура обработки находится в пределах 300-5рО°С, Пример 1. Катализатор контактируют с н-бутаном и воздушной смесью в течение некоторого периода времени, после чего его обрабатывают четыреххлористым углеродом и возвращают в поток для того, что,бы можно было установить влияние обработки галогенидом на отработанный катализатор. При этом наблюдается повыаение выхода и избирательности. Обработку четыреххлористым углеродом производят путем прибавления четыреххлористого углерода к н-бутану и воздуху, представляющими собой загрузочную смесь. Загрузочный поток содержит щжмерно 1,1% по объему загрузки нормального бутана в искусственно созданной атмосфере воздух|1. Загружаемой поток пропускают через реактор, в котором находится катализатор с атомным отношением фосфор: ванадий: , 2: 1:0,2. Во время нормальной работы весовая пространственная скорость составляет примерно 1,4 при атмосферном давлении. , Ту же пространственную скорость и . давление поддерживают при прибавле-: НИИ четыреххлористого углерода к загружаемому потоку. Во время тридцатиминутного периода обработки четыреххлористым углеродом 3 агружаемый поток с 1,1% по объему бутана пропускают через скруббер, в котором находится жидкий четыреххлористый углерод, поддерживаелшй при и после этого вводят вреакционную зону с температурой, которую поддерживают на уровне . Подсчеты упругости паров показали, что скорость присоединения составляет 0,002 ммоль/с,Результаты обработки четыреххлористым углеродом приведены в табл.1. Результаты указывают на значительное улучшение избирательности катализатора с точки зрения получения малеинового ангадрида после 22-часовой работы, В табл, 1 включены также характеистики работы исходного свежего атализатора при реакционной темпеатуре и температуре отрабоанного катализатора, показывающие тепень превращения, избирательности весовой выход при температуре реакс а до обработки с целью реакивации.

Исходный свежий катализатор

Отработаншлй катализатор

18

Обработка СС1л

Л-л Лт mm

83

87

62

27 50

94 82

43 69

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ И КАТАЛИЗАТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2077528C1 |

| Способ получения малеинового ангидрида | 1972 |

|

SU484678A3 |

| СПОСОБ СТАБИЛИЗАЦИИ НЕОЧИЩЕННОГО АЦЕТОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ЦИАНИСТОГО ВОДОРОДА | 1993 |

|

RU2113430C1 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

| Способ получения маслорастворимых высокомолекулярных искусственных смол | 1971 |

|

SU526293A3 |

| Способ выделения алифатических ненасыщенных углеводородов С -С @ | 1973 |

|

SU1088659A3 |

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| Способ обессеривания крекинг-бензина | 1977 |

|

SU1151216A3 |

| Способ регенерации цеолитсодержащего катализатора крекинга | 1972 |

|

SU1080730A3 |

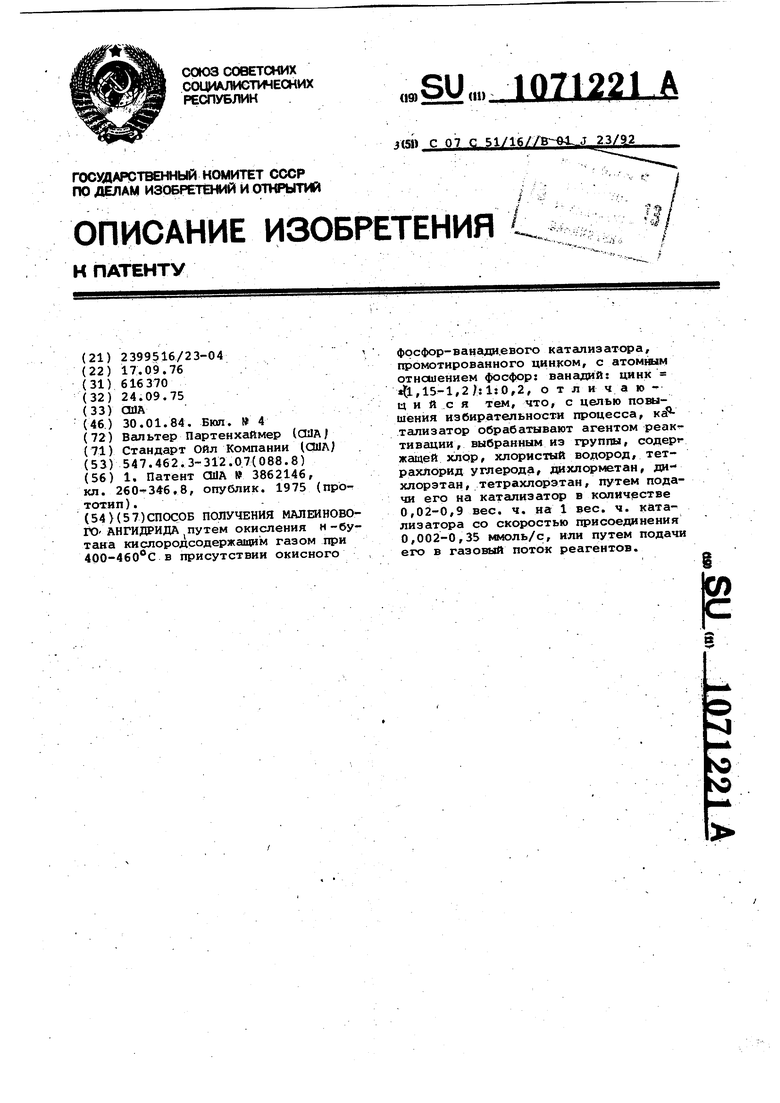

СПОСОБ ПОЛУЧЕНИЯ МАЛЕИНОВОГО АНГИДРИДА путем окисления н-бутана кислородсодержащим газом при 400-460°С в присутствии окисного фосфор-ванадиевого катализатора, промотированного цинком, с атомшм отношением фосфор: ванадий: цинк «

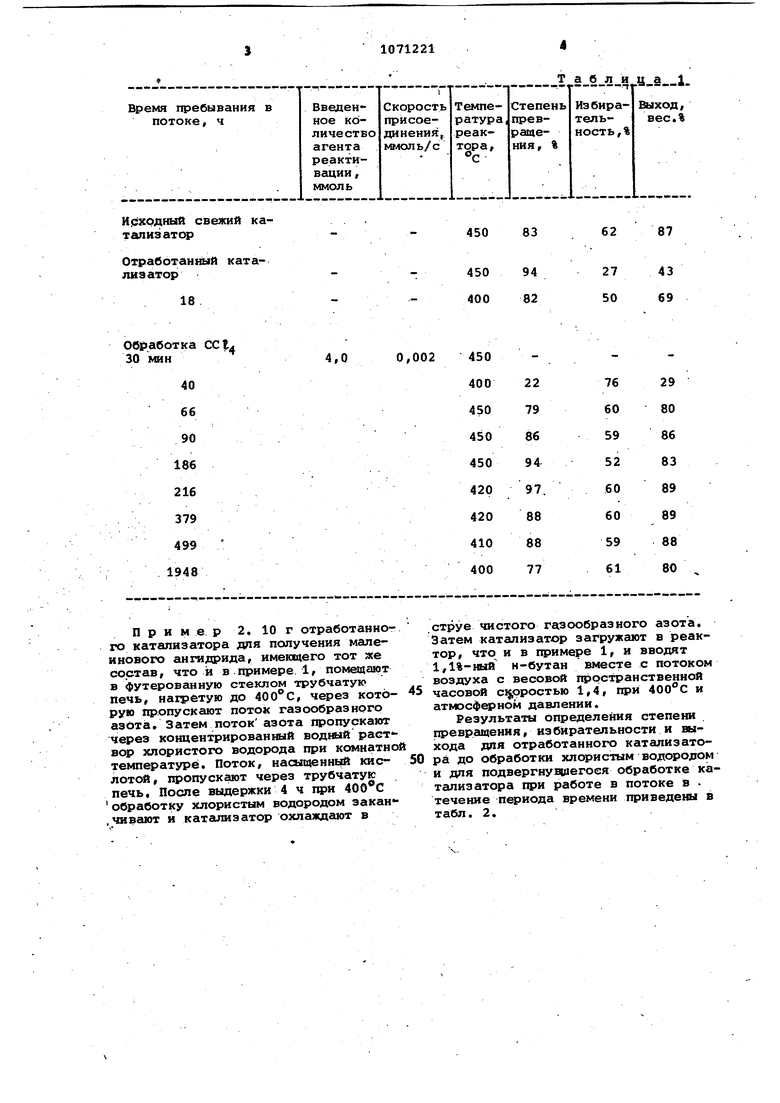

Пример 2. 10 г отработанного катализатора для получения малеинового ангидрида, имеющего тот же состав, что и в примере 1, помещают в футерованную стеклом трубчатую печь, нагретую до , через которую пропускают поток газообразного азота. Затем поток азота пропускают через концентрированный водный раст вор хлористого водорода при комнатно температуре. Поток, насыщенный кислотой, пропускают через трубчатук печь. После выдержки 4 ч при 400®С обработку хлористым водородом закан.чивают и катализатор охлаждают в струе чистого газообразного азота. Затем катализатор загружгиот в реактор, что и в примере 1, и вводят 1,1%-ный н-бутан вместе с потоком воздуха с весовой пространственной часовой С1{,оростью 1,4, при и атмосферном давлении. Результаты определения степени превращения, избирательности и выхода для отработанного катализатора до обработки хлористым водородом и для подвергнувшегося обработке катализатора при работе в потоке в течение периода времени приведены в табл. 2.

Отработанный Пример 3. В примере описано прибавление хлористого водорода на месте в реакционную зону поступ-20 ления потока. Во время проведения реакции поток, содержащий примерно ,; 1,1% по ббъему н-бутана в воздухе, пропускают над катализатором, который поддерживают при температуре25 около , при атмосферном давлении и весовой пространственной часовой скорости около 1,4. Через различные интервалы во время реакции образования из бутана малеинового ангидрида над слоем катализатора пропускгиот хлористый водород в смеси с загружа- . емым потоком. Обработка хлористым во400

257

263 400 0 ьмн НСР

281

400

286 400 0 мин НСг

400

288 400

305 400

310 0 мин HCf

400

312 400

329 400

333

5 к«н НС 425

400

Таблица 2 30

67

51

70

54

66 71

53 56

75 75

67 73

53 58

74

59 дородом щ оисходит Путем пропускания сначала загружаемого потока при атмосферном давлении через газовый скруббер, в котором не1ходится концентрированиая водная соляная кислота при комнатной температуре. Поток воздуха н бутана, иасы11|енный хлорМстым водородом комнатной темпера туре, вводят в реакционную зону через времени После четырех посяедоватепышх обработок хлористым оба1Ий выход и избирательность катализатсч а существенно улучшились. Результат обработки хлсфидом в потоке приведены в табл. 3.

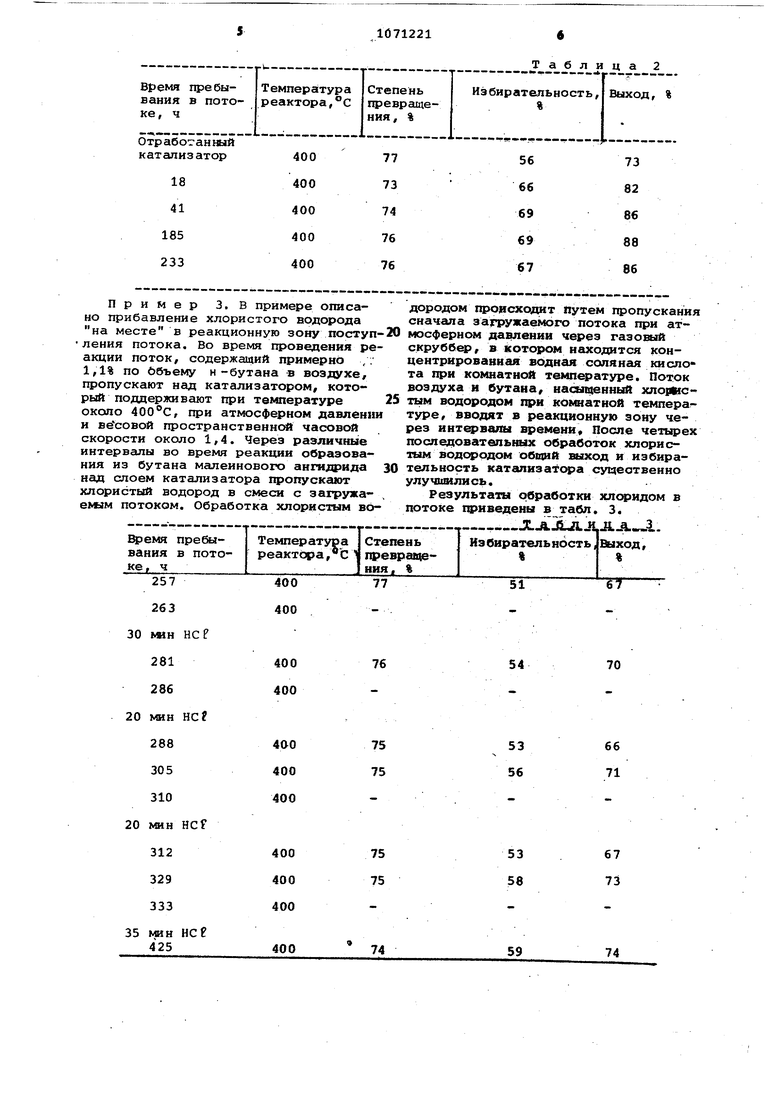

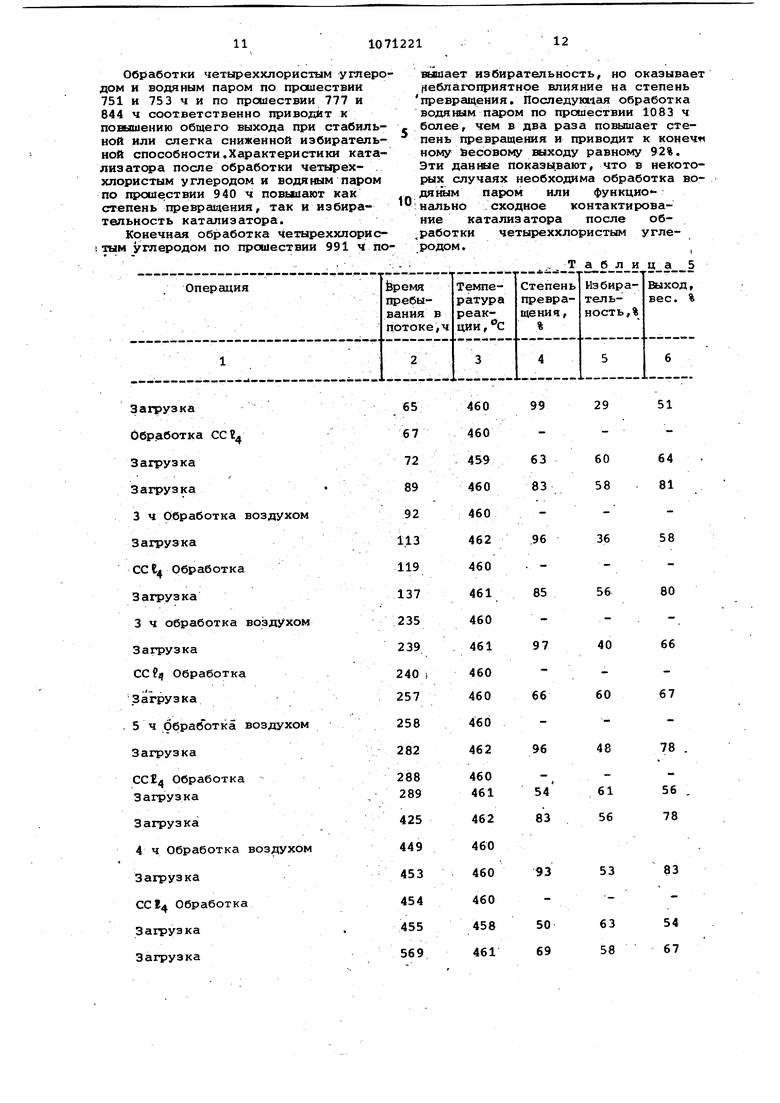

Пример 4.В этом примере используют катализатор, аналогичный описанному в примере 1, для иллюстрации влияния обработок газообразным хлором на каталитические характеристики..

Во время обычной обработки 1,1%ный по объему н-бутан в воздухе пропускают через реактор при атмосферном давлгении и отрегулированной весовой пространственной часовой скорости около 1,4. Через определенные интервалы времени (17, 45, 179, 212 и 227 ч пребывания в потоке ) над слоем катализатора пропускали газо45499 . 3,3 0,055 450

.

590,055450

44894

330,055459

44889

Пример 5. Катализатор,ана- 60 логичный описанному в примере 4, контактирует с газообразным хпором 3 ч при атмосферном давлении и весовой пространственной часовой скорости около 0,3. Количество вве- , 65

образный поток,содержащий хлор, с весовой пространственной часовой скоростью 1,4 в течение периодов времени, находящихся в интервале между 1 и 30 мин. Скорость присоединения ,агента реактивации 0,055 ммоль/с. После этого возобновляют подачу загрузки и по прошествии периода времени , находящегося в интервале между 3 и 28 ч, производят анализ выходящего потока на газо-жидкостном хроматографе для определения влияния . хлора на характеристики катализатора, Результаты этих испытаний приведены в табл. 4.

Таблица 4

55

33

63

39

74

47

47

74

73

48

денного агента реактивации 132 ммоля, сксфрсть присоединения 0,12 ммоль/с.

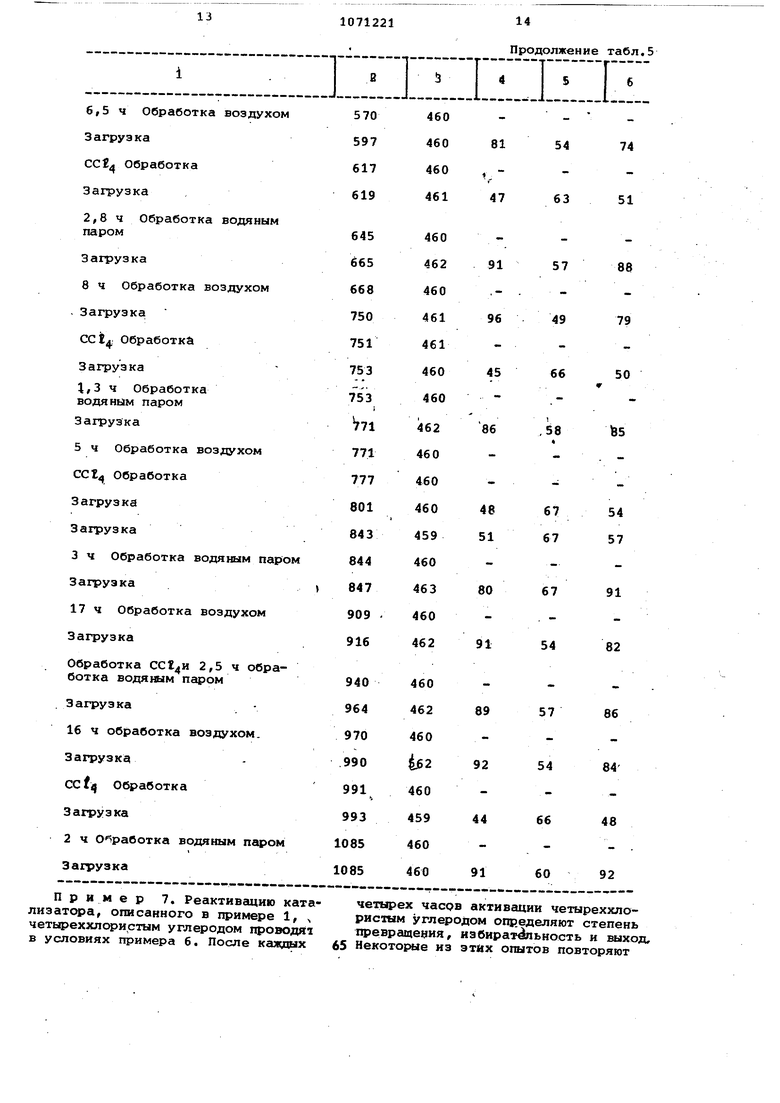

После 65 ч пребывания в потоке вместе с загрузкой в условиях, аналогичных описанным в примере 4, установлено, что степень превращения составляет 99%, избирательность 29% а весовой выход составляет 48% при , После трехчасовой обработки хлором и после еще 46 ч обработки водяным паром степень превращения составляет 100%, избирательность 16 а весовой выход 27% при проведении всех измерений при 450с. Эти результаты показывают, что чрезмерная обработка хлором с конце трацией не улучшает характеристик катализатора и оказывает неблагопри ятное влияние на его рабочие характ ристики. Пример 6, В примере описаны повторные обработки катализатора аналогично примеру 4 для иллюстрации эффективности повторных обработок четыреххлористым углеродом и использования промывания водяным па ром для модифицирования свойств, кат лизатора,t Процесс окисления и -бутана и поток проводят Е тех же условиях,что и в прим ре 4 .Обработку четыреххлористым углер дом производят После того,как подачу смеси н-бутана с воздухом переключают на промлвание азотом в течение 1/2 ч. После обработки четыреххлорис тым углеродом вновь производят промывание азотом 1/2 ч. Затем начинают подавать смесь Н-бутана с воздухом и производят определение степени превращения, избирательности и выхода при указанной температуре, че рез указанные интервалы времени. Реактивацию четыреххлористым углеродом проводят при указанной текше ратуре катализатора путем впрыскивания в поток азота, используелюго для промывания, проходящего с пространственной весовой часовой скоростью равной 1,4, 0,07 мл четыреххлористого углерода в течение 15 с. Введенное количество агента реактивации 0,73 ммоль, скорость присоединения 0,049 ммоль/с. В течение раз-; личных периодов служил катализатора подачу бутана в загружаекый поток прекращают и дают чистому воздуху контактировать с катализатором в течение продолжительных периодов времени . Контактирование с воздухом осуществляют для ускорения дезактивации катализатора так, чтобы можно было произвести более быструю оценку эффективности реактивации галоидом при использовании в качестве агента реактивации четырёххлористого углеро да. Контактирование с воздухом приводит к появлению всех качественных характеристик обычного отработанного катализатора,т.е .к снижению избирательности и молярного соотношения между окисью у1лерода и двуокисью углерода и к повышению степени превращения. После нескольких процедур реактивации при помощи четырёххлористого углерода производят обработку водяным паром для иллюстрации благоприятного влияния на рабочие характеристики катализатора. Обработку водяным паром йроизводят путем пропуска- . ния над катализатором при указанной температуре смеси из 85% по объему воды и азота при весовой пространстiвенной часовой скорости, равной примерно 1,4, в течение указанного периода времени. После обработки водяным паром вводят обычную загруэку, состоящую из меси н-бутана с воздухом, которую пропускают над катализатором и производят определение степени превращения, избирательности и объемного выхода. Результаты описанных вьаае опытов приведены в табл. 5. Из табл. 5 видно, что дезактивация катализатора становится более затруднительной при обработке воздухом после каждЬй последовательной реактивации чётыреххлористы с углеродом. В таблице приведены данные, относящиеся к указанным периодам срока служ бы катализатора. Все степени превращения, избирательности и выходы относятся к указанной выае смеси н -бутана с воздухом. Температуру при различных обработках поддерживают близкой к для того, чтобы иметь возможность произвести максимальное число изменений параметров процесса без необходимости нагрева или охлаждения катализатора или загрузки. Различные последовательные обработки, приведенные в табл. 5, иллюстрируют заметное улучшение рабочих характеристик, в особенности, избирательности катализатора при использовании процесса реактивации. Можно считать, что варьирование температуЕжл создает дополнительное улучшение избирательности и выхода. Обработку четыреххлористым углеродом производят по прошествии 67 119, 240, 288, 454 и 617 ч службы катали-, затора, все обработки приводят к су- . {{{ественному улучшению избирательности катализатора. В тех случаях, когда выходы уменьшсшись, дополнительная продолжительность и/или последующая обработка водяным паром повышает степень превращения, что ведет к конечному покушению выхода малеинового ангидрида. Комбинация из обработки четыреххлористым углед одом по прошествии 617 ч и обработка водяным паром по прошествии 644 ч приводят к весьма значительному повышению выхода (от 51 до 88% при очень малом снижении избирательней степени.

Обработки четыреххлористим углеродом и водяным паром по прошествии 751 и 753 ч и по прошествии 777 и 844 ч соответственно приводит к повышению общего выхода при стабильной или слегка сниженной избирательной способности,Характеристики катализатора после обработки четыреххлористым углеродом и водяным паром по щххиествии 940 ч повышают как степень превращения, так и избирательность катализатора.

Конечная обработка четыреххлорисiтым углеродом по прошествии 991 ч поЗагрузка

Обработка СС2

Загрузка

Загрузка

3 ч Обработка воздухом

Загрузка

СС1 Обработка

Загрузка

3ч обработка воздухом Загрузка

СС 9ц Обработка

Загрузка

5 ч ОбрабЪтка воздухом

Загрузка

ССИ Обработка Загрузка

Загрузка

4ч Обработка воздухом Загрузка

ССЦ Обработка

Загрузка

Загрузка

вышает избирательность, но оказывает (1еблагоприятнре влияние на степень

превращения. Последующая обработка водя щам паром по прошествии 1083 ч более, чем в два раза повышает степень превращения и приводит к конечгч ному йесовому кяходу равному 92%. Эти данные показы.вают, что в некоторых случаях необходима обработка водяным паром или функцио :нально сходное контактирование катализатора после об,работки четыреххлористым угле родом.

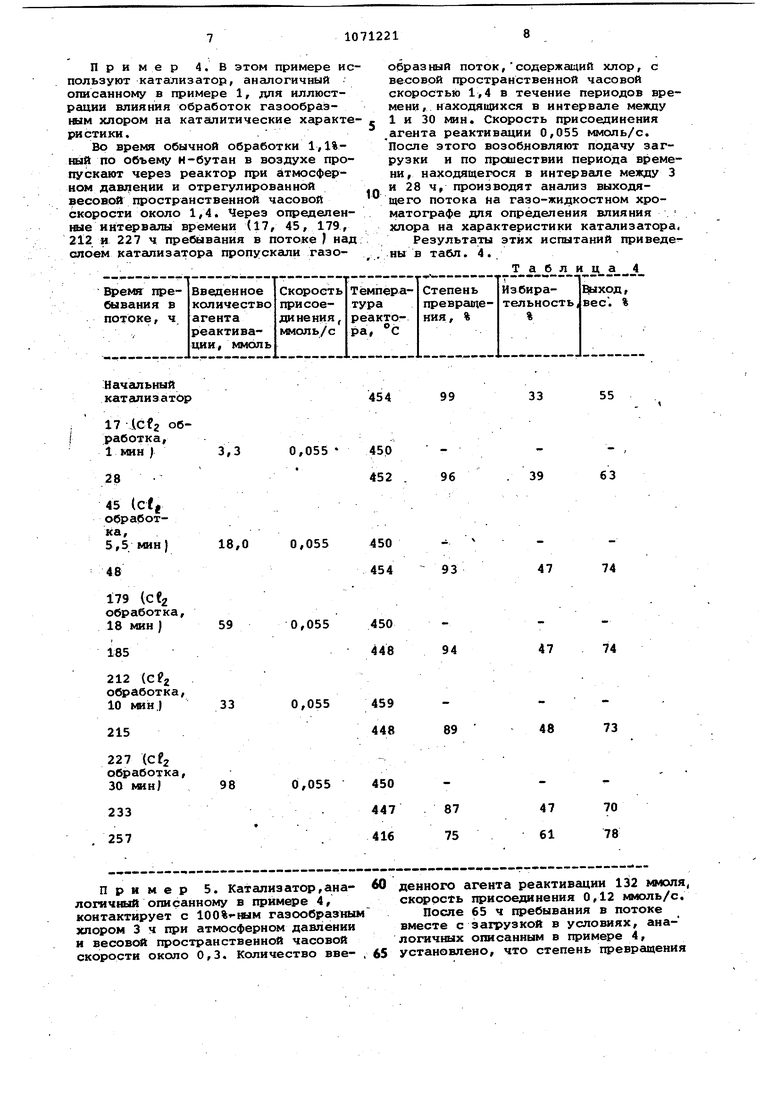

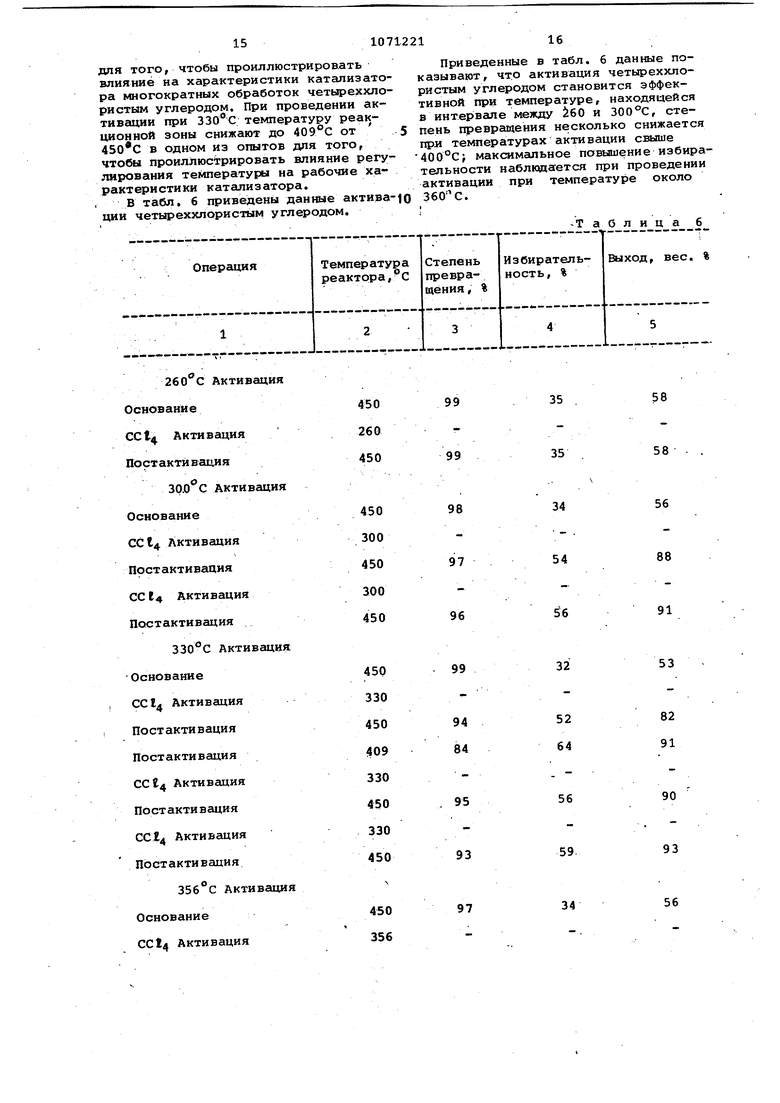

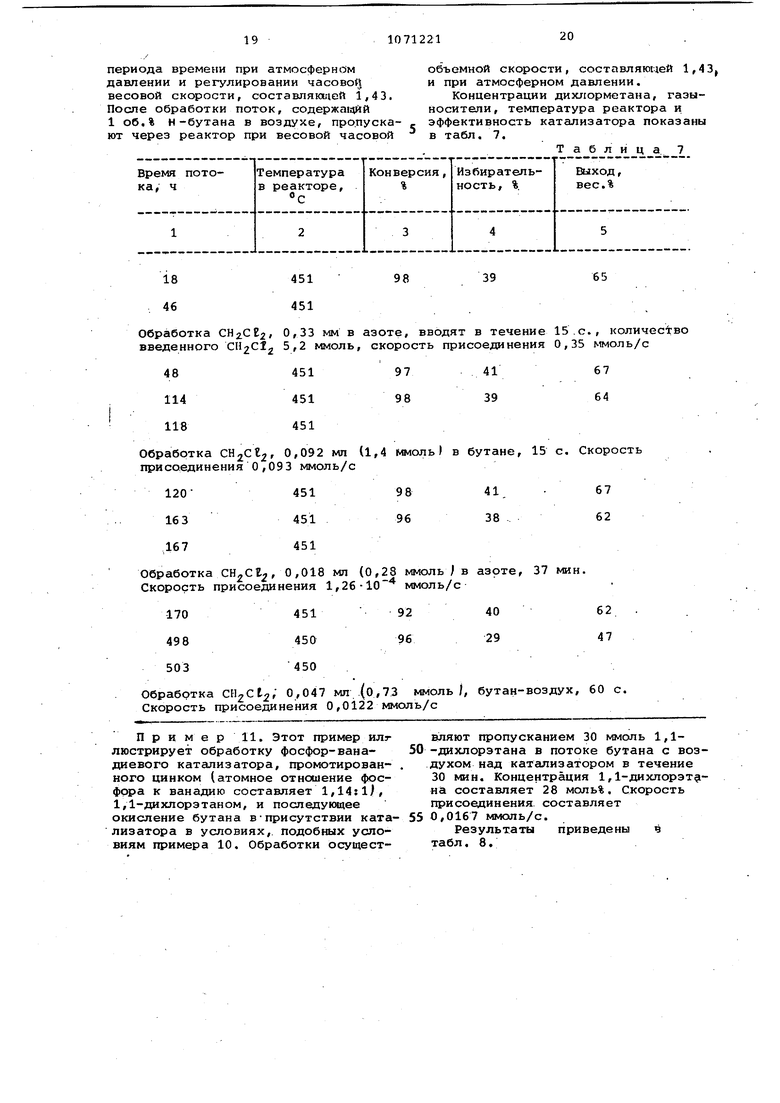

Таблица 5 Пример 7. Реактивацию катализатора, описанного в примере 1, четыреххлористым углеродом проводят в условиях примера 6. После каждых четырех часрв активации четыреххлористым углеродом опр.еделяют степень превращения, иэбират ьность и выход, 65 Некоторые из этих опытов повторяют

для того, чтобы проиллюстрировать влияние на характеристики катализатора многократных обработок четыреххлористым углеродом. При проведении активации при температуру реакционной зоны снижают до от в одном из опытов для того, чтобы проиллюстрировать влияние регулирования температуры на рабочие характеристики катализатора.

В табл, 6 приведены даншле активации четыреххлористым углеродом.

260 С Активация Основание CCt Активация Постактйвадия

Активация Основание СС14 Активация Постактивация СС С4 Активация Постактивация

Активация Основание CCl Активация Постактивация Постактивация CCt4 Активация Постактивация CCI4 Активация Постактивация

Активация Основание CCt4 Активация

Приведенные в табл. 6 данные показывают, что активация четыреххлористым углеродом становится эффективной ПРИ температуре, находящейся в интервале меящу 60 и 300°С, степень превращения несколько снижается при температурах активации свыше 400°С} максимальное повышение избирательности наблюдается при проведении активации при температуре около 360 С.

-Таблица 6

5В 58 56 88 91 53

35 35 34 54 6 32

99 99 98 97 96 99

82

52 64

94 84

91

90 93

56 59.

95 93 97 56 34

400 С Активация Основание ССЕ Активация Постактинация 450 с Активация

Основание СС Активация

По ст акти в ация Пример 8. В этом примере испытывают различные катализаторы и определяют содержание хлорида после проведения некоторых операций. Все прйменяициеся катализато{%1 содержат фосфор,, ванадий, кислород, без носителя, а также металлический цинк в качестве агента промотирования, с атомным отношением фосфор: ванадий :цинк 1,15:1:0,2. Отрабртанилй катализатор содержит 0,02% по весу хлора. Этот катализатсчр не контактировался в тече ние срока его службы с агентаьш ре активации. Второй катализатор, активированный путем его контактирования с загружаемой смесью состоящей из бутана и воздуха, подвергают обработке ССЕ в струе служащего для щ)омавания азота путем тфопускания примерно 0,1 г CCt4 в течение 15, с,при весовой щэостранственной часовой ско рости около 1,43, слой катализатсфа при температуре свьаае 300 С. Введенное количество агента реак Авации 0,74 ммоля, скорость присоединения 0,002 ммоль/с. По прошествии 3 ч после обработки CCl4 те ои 1вание азотом ппекрацают и катализатеч) охлаящают. Найдено, что катализатор со держит 0,02% по- весу хлора. Третий катализатор - дезактивированный обрабатывают CCt как описано выше а затем подверггиот обработке водяным паром, как это описано в примере 6 в течение 2 часов. Затем производят прокшвание азотом в .те98

35

58

90

63

97

94

33

59

50

66

5б

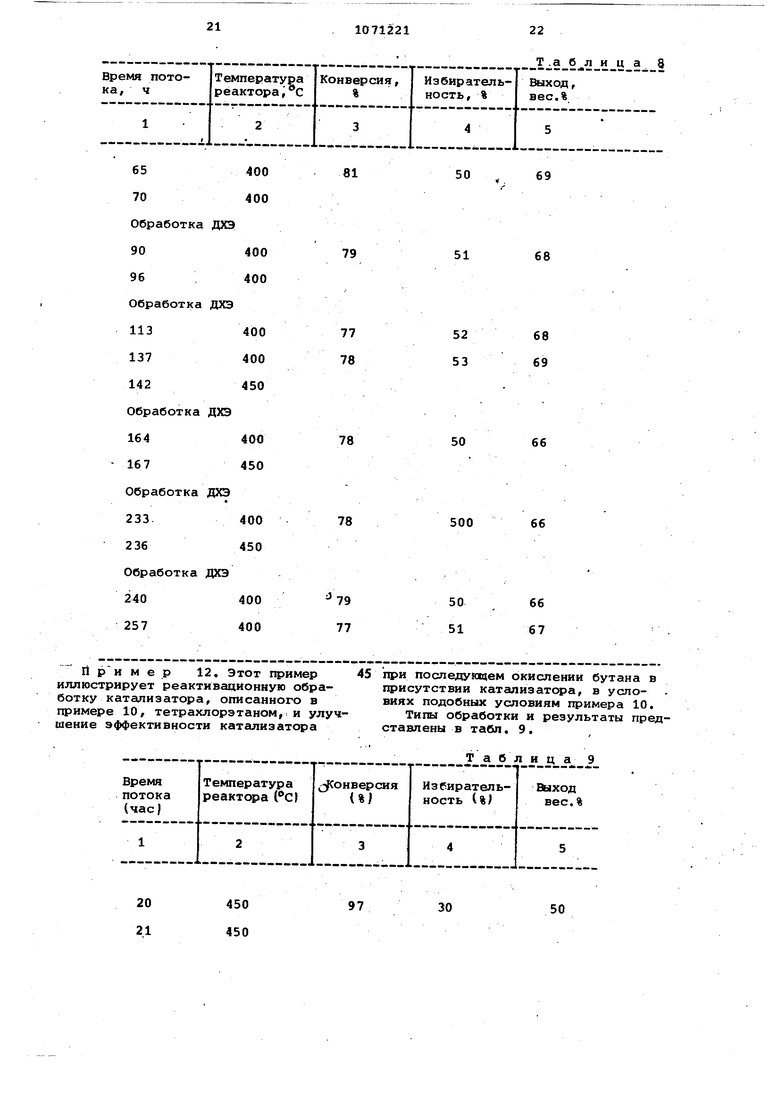

V чение 3 ч. Найдено, что этот катализатор содержит 0,01% по весу хлора. Пример 9. Скорость дрйбавления четыреххлористого углерода оказывает влияние на успешность проведения регенерации катализатора. Последовательные реактивации производят при скорости прибавления 10 мл в загрузку, пропускаемую над 4 г катализатора. Количество введенного агента реактивации 0,002 ммоль, сксфость присоединения 0,002 кмоль/с. Безуспзиная реактивация наблюдается в тех случаях, когда при 4 г слоя катализатора прибывание CCt4 в загрузке, пропускаяиейся над катализатором, происходит со сксчростью 2х10 и CCt4/c. Наиболее желательная минимальная сксфость црибавления при весе слоя катализатора 4 г составляет примерно 1x10 1«1 CCt4/c« Пример 10. Катгшиз атор, контактирующий с бутаном и ВОЗ;Е| ИОЙ смесью, в течение определенногс периода времени реактивируют на месте дихлорметаном, а затем снова возвращают в поток для установления эффекта обработки катализатсч; а. Наблюдается повышение выхода и избирательности в результате обработки. Реактивационные обработки Осуществляют пропусканием газообразного дихпорметана вгаз-носитель через реактсф, содержащий фосфор-ванадиевый катализатор, лромотированный цинком, 1ФИ атомном отношении фосфора к ванагню 1,16:1, в течение определенного

периода времени при атмосферном давлении и регулировании часовой весовой скорости, составлянхчей 1,43. После обработки поток, содержа1айй 1 об,% Н-бутана в воздухе, пропускают через реактор при весовой часовой

451

18 46 451 Обработка , введенного СН2С12

451 451

451 Обработка CH2Cl2f 0,092 мл (1,4 ммоль) в присоединения 0,093 ммоль/с

451

451 451 Обработка , 0,018 мл (0,28 ммольJ в Скорость присоединения 1,26-10 ммоль/с

451

450

450 Обработка 0047 мл (о,73 ммоль/, Скорость присоединения 0,0122 ммоль/с

При мер 11. Этот пример илг люстрирует обработку фосфор-ванадиевого катализатора, промотирован- . ного цинком (атомное отношение фосфора к ванадию составляет 1,14;1Л , 1,1-дихлорзтаном, и последующее окисление бутана в-присутствии катализатора в условиях, подобных условиям примера 10. Обработки осущестобъемной скорости, состпвляюией 1,43 и при атмосферном давлении.

Концентрации дихлорметана, газыносители , температура реактора и эффективность катализатора показаны в табл. 7.

Таблица 7

65

39

98

41 39

67 64

97 98

67 62

41,

98 96 38

62 47

40 29

92 96

вляют пропусканием 30 ммоль 1,150 -дихлорэтана в потоке бутана с воздухом над катализатором в течение 30 мин. Концентрация 1,1-дихлорэтзна составляет 28 моль%, Скорость присоединения составляет 55 0,0167 ммоль/с.

Результаты приведены ч табл. 8. 0,33 мм в азоте, вводят в течение 15.с., количество 5,2 ммоль, скорость присоединения 0,35 ммоль/с бутане, 15 с. Скорость азоте, 37 мин. бутан-воздух, 60 с.

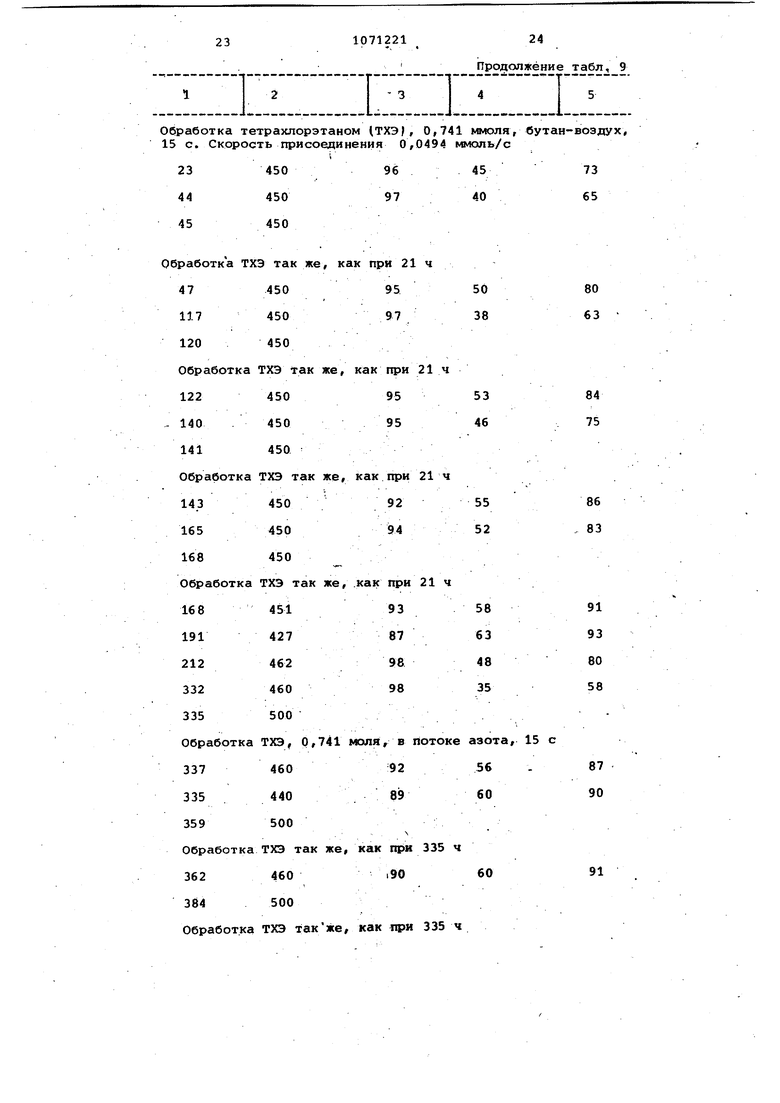

d м е р 12. Этот пример45при последующем окислении бутана в

иллюстрирует реактивацйонную обра-присутствии катализатс а, в успоботку катализатора, описанного ввиях подобных условиям примера 10. примере 10, тетрахлорэтаном,: и улуч-Типы обработки и результаты предшение эффективности каталиэатсфаставлены в табл. 9.

20 21

450 450

Т .а блица 8

Таблица 9

30

50

Обработка тетрахлорэтаном (ТХЭ, 0,741 ммоля, бутан-воздух, 15 с. Скорость присоединения 0,0494 ммоль/с

бработка ТХЭ так же, как при 21 ч

47 45095 50 80

117 45097 38 63

120450

Обработка ТХЭ так же,как при 21 ч

122 45095 53 84

140 45095 46 75 141 450

Обработка ТХЭ так же,как при 21 ч

143 45092 55 86

165 45094 52 - 83 168 450

Обработка ТХЭ так же,.как при 21 ч

168 45193 58 91

191 42787 63 93

212 46298 48 80

332 46098 35 58 335 500

Обработка ТХЭ, 0,741моля, в потоке азота, 15 с

337 46092 56 . 87

335 44089 60 90

359500

.,

Обработка ТХЭ так же,как при 335 ч

362 460i90 60 91

384 500

Обработка ТХЭ также,как 335 ч

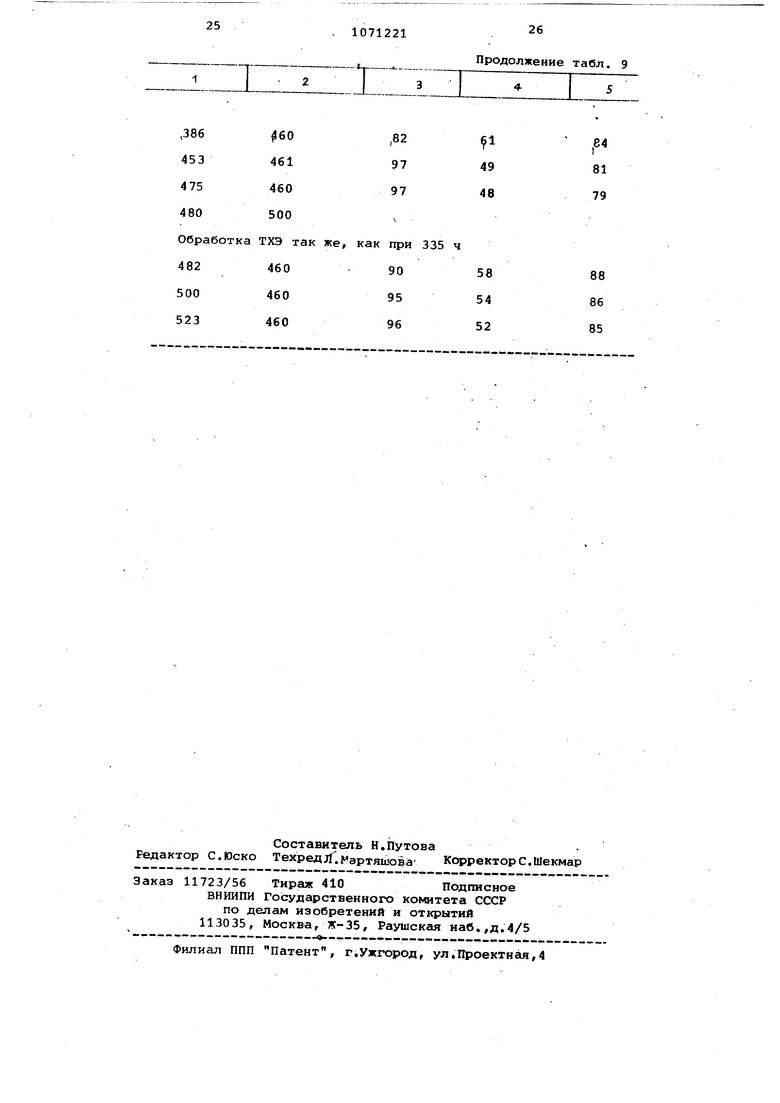

Продолжение табл, 9

I

iz:i 4I 5

Продолжение табл. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3862146, кл | |||

| ,8, опублик | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-01-30—Публикация

1976-09-17—Подача