1

Известен способ получения уретановьтх зластОМеров литьевого типа путем взаимодействия форполимера с концевьши NCOгруппами и структурирующего агента.

Такие форполимеры нестабильны в процессе хранения и должны быть ср-азу подвергнуты вулканизации.

Целью изобретения является разработка способа синтеза эластомеров на основе полимеров с концевыми гидроксильными группами, позволяющего увеличить стабильность промежуточ ных продуктов (форполимеров) и обеспечить благодаря практически неограниченному времени жизни реакционной смеси при температуре ниже 100°С нолное смешение их со структурирующИМИ агентами и наполнителями.

По изобретению Ноставленная цель достигается при применении блокированных полимерных диизоциаНатов с молекулярным весом 1000-25000 (предпочтительно 1000- 10000) на основе полиэфиров (простых или сложных), полидиенов или полиолефинов. Указанные продукты могут быть описаны общей формулой

ОО

IIII

R-C - N-n-N-C - R

II

НН

где: П - цепь полиолефина, полидиена, полиэфира (простого или сложного с .молекулярным весом 1000-25000, предпочтительпо 1000-10000), R и R - радикал блокирующего соединения, содержавщего нодвижный атом водорода.

:В качестве блокирующих агентов могут быть нрименены органические соединения, способные взаимодействовать с группой NCO,

нанример фенолы (в то.м числе замещенные), алкил- и арилмеркаптаны и их производные, лакта.мы.

При синтезе эластомеров с нрименением предлагаемых соединений полностью устраняются отмеченные недостатки; кроме того, обеспечивается возможность пиг.ментации органическими красителями непосредственно реакционной массы в случае необходимости получения окращенных изделий.

Процесс получения эластомеров на основе блокированных полимерных динзоцианатов проводят по обычной литьевой технологии. Деблокирование осуществляют при 100-120°С (предпочтительно 130-180°С) в течение 30-

60 мин с последующей выдержкой образца в течение 5-6 час при 120-130°С.

Пример 1. Загружают в реактор 100 г блокированного фенолом полидиендинзоцианата (содержание несвязанных изоцианатных

групп 0,1 вес.%), полученного на основе полидиендиола с молекулярным весом . Нагревают продукт до 60°С и вакуумируют в течение 15 мин. Затем при перемешивании вводят 2,9 г расплавленного 1,6-гексаметилендиаМина, перемешивают при этой же температуре 10 мин до полного распределения диаМина и заливают реакционную массу Е форму, нагретую до 100°С. Далее выдерживают форму при 170°С в течение 30 мин, затем 5 час при 120°С. Получают эластомер.

Попытки получения эластомера на основе неблокированного полидиендиизоцианата и гексаметилендиамина не привели к желаемому результату из-за мгновенного схватывания реакционной массы в отдельных участках.

Пример 2. 25 г блокированного тиофенолом полиэфирдиизоцианата на основе полифурита МолекулярноГо веса 1300 (содержание несвязанных изоциаиатных групп 0,15 вес.%) помещают в реактор, нагревают до 80°, вакуумируют в течение 20 мин, и при работающей мещалке вводят 3,9 г расплавленного 3,3-дихлор-4,4-диаминодифенил метана (МОКА). Перемешивают при указанной температуре 10 мин в вакууме и переводят реакционную массу в форму, нагретую до 120°С. Форму выдерживают 50 мин при 180°С и затем 6 час при . Получают эластоД1ер.

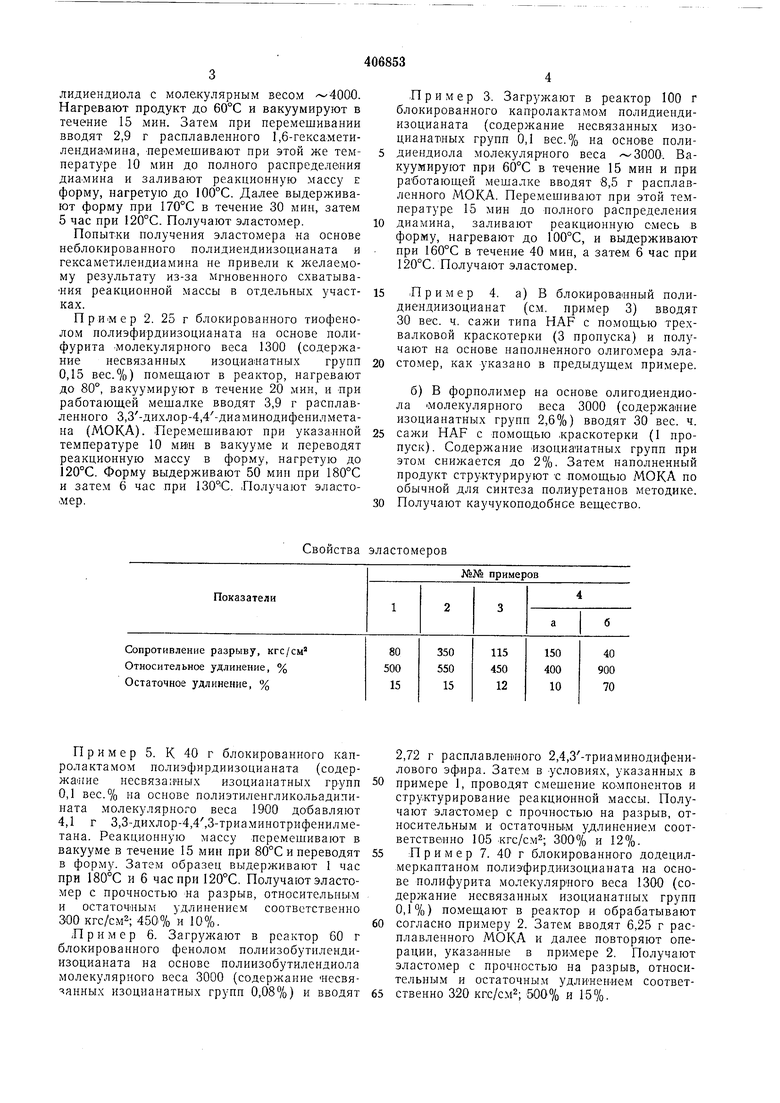

Свойства эластомеров

Пример 3. Загружают в реактор 100 г блокированного кап-ролактамом полидиендиизоцианата (содержание несвязанных изоцианат1ных групп 0,1 вес.% на основе полидиендиола молекулярного веса 3000. Вакуумируют при 60°С в течение 15 мин и при работающей мешалке вводят 8,5 г расплавленного МОКА. Перемешивают при этой температуре 15 мин до полного распределения диамина, заливают реакционную смесь в форму, нагревают до 100°С, и выдерживают при 160°С в течение 40 мин, а затем 6 час при 120°С. Получают эластомер.

Пример 4. а) В блокированный полидиендиизоцианат (см. пример 3) вводят 30 вес. ч. сажи типа HAF с помощью трехвалковой краскотерки (3 пропуска) и получают на основе наполненного олигомера эластомер, как указано в предыдущем примере.

б) В форполимер на основе олигодиендиола Молекулярного веса 3000 (содержание изоцианатных групп 2,6%) вводят 30 вес. ч.

сажи ПАР с помощью .краскотерки (1 пропуск). Содерл ание «зоцианатных групп при этом снижается до 2%. Затем наполненный продукт структурируют С пО|Мощью МОКА по обычной для синтеза полиуретанов методике.

Получают каучукоподобнсе вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНУРЕТАНОВЫХ ОЛИГОМЕРОВ С КОНЦЕВЫМИ ФУНКЦИОНАЛЬНЫМИГРУППАМИ | 1972 |

|

SU328128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1971 |

|

SU297654A1 |

| Способ отверждения полиуретановых олигомеров | 1969 |

|

SU413821A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ ПОВЫШЕННОЙ МОРОЗОСТОЙКОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2761276C1 |

| Способ получения уретановых эластомеров | 1989 |

|

SU1707020A1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ФОРПОЛИМЕРОВ С КОНЦЕВЫМИ ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2005 |

|

RU2299216C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186803C2 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

Пример 5. К 40 г блокированного капролактамом полиэфирдиизоцианата (содержа1ние несвязанных изоцианатных групп 0,1 вес.% па основе полиэтиленгликольадипината .молекулярного веса 1900 добавляют 4,1 г 3,3-дихлор-4,4,3-триаминотрифенилметана. Реакционную массу перемешивают в вакууме в течение 15 мин при 80°С и переводят в форму. Затем образец выдерживают 1 час при 180°С и 6 час при 120°С. Получают эластомер с прочностью на разрыв, относительным и остаточ ным удлинением соответственно 300 КГС/СМ2; 450% и 10%.

Пример 6. Загрул ают в реактор 60 г блокированного фенолом полиизобутилендиизоцианата на основе полиизобутилендиола молекулярного веса 3000 (содержание несвязанных изоцианатных групп 0,08%) и вводят

2,72 г расплавленного 2,4,3-трнаминодифенилового эф.ира. Затем в условиях, указанных в

примере 1, проводят смешение кОМпонентов и структурирование реакционной массы. Получают эластомер с прочностью на разрыв, относительным и остаточньш удлинение.м соответственно 105 .КГС/СМ2; 300% и 12%.

Пример 7. 40 г блокированного додецилмеркаптапом полиэфирди.изоцианата на основе полифурита молекулярного веса 1300 (содержание несвязанных изоцианатных групп 0,1%) помещают в реактор и обрабатывают

согласно при.меру 2. Затем вводят 6,25 г расплавленного МОКА и далее повторяют операции, указаНные в примере 2. Получают эластомер с прочностью на разрыв, относительным и остаточны.м удлинением соответственно 320 кгс/с. 500% и 15%.

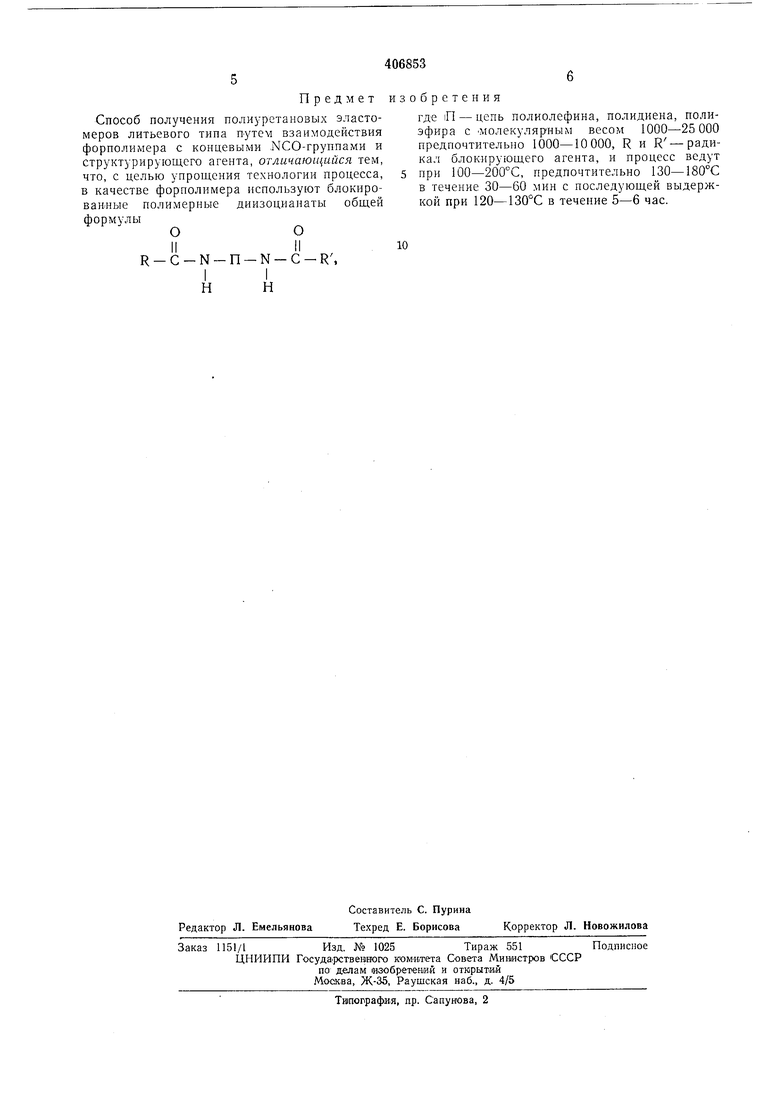

Предмет

Способ получения полиуретановых эластомеров литьевого типа путем взаимодействия форполимера с концевыми .NCO-группами и структурирующего агента, отличающийся тем, что, с целью упрощения технологии процесса, в качестве форполимера используют блокированные полимерные диизоцианаты общей формулы

ОО

IIII

R C-N n-N-C-R,

Н

Н

изобретения

где |П - цепь полиолефина, полидиена, полиэфира с Молекулярным весом 1000-25000 предпочтительно 1000-10000, R и R - радикал блокирующего агента, и процесс ведут 5 при 100-200°С, предпочтительно 130-180°С в течение 30-60 мин с последующей выдержкой при 120-130°С в течение 5-6 час.

10

Авторы

Даты

1973-01-01—Публикация