Изобретение относится к области получения полиуретанов, пригодных, например, для формования волокон.

Известен способ получения полиуретанов путем взаимодействия форполимеров, имеющих концевые гидроксильные группы, с диаминами, например с бцс-(аминоокси)-алканом.

Однако при использовании известных диаминов получают полиуретаны, имеющие сравнительно низкие температуры размягчения и недостаточно высокую устойчивость к действию растворителей.

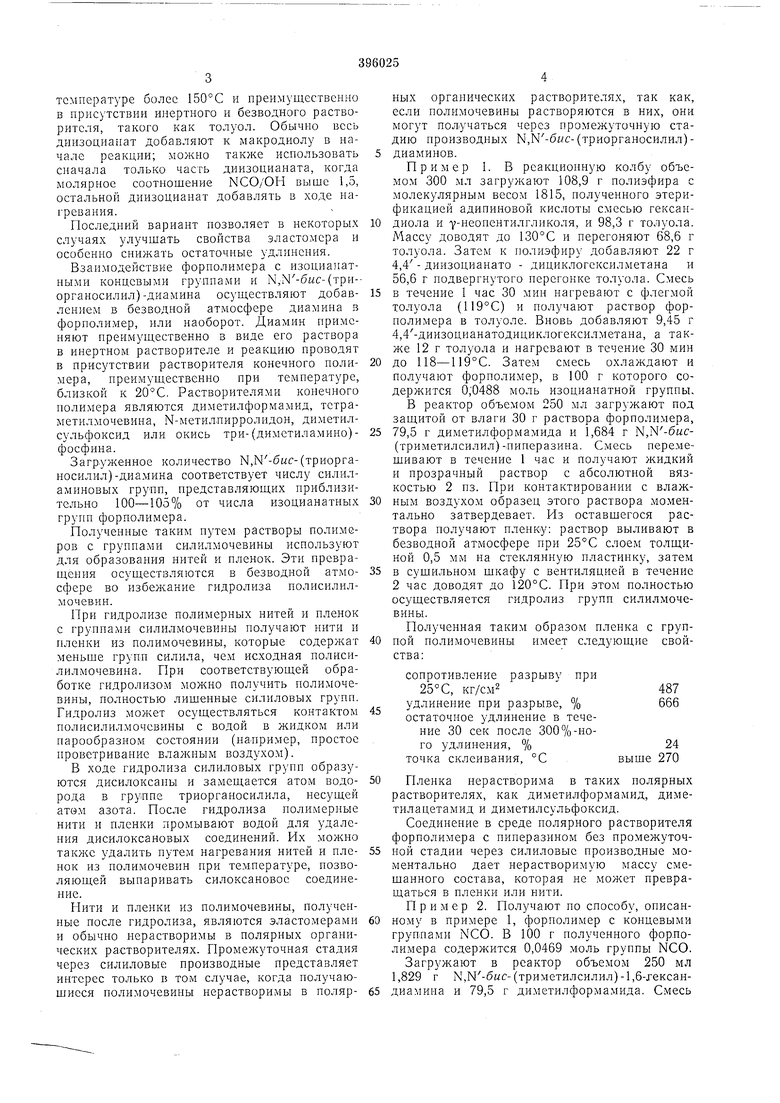

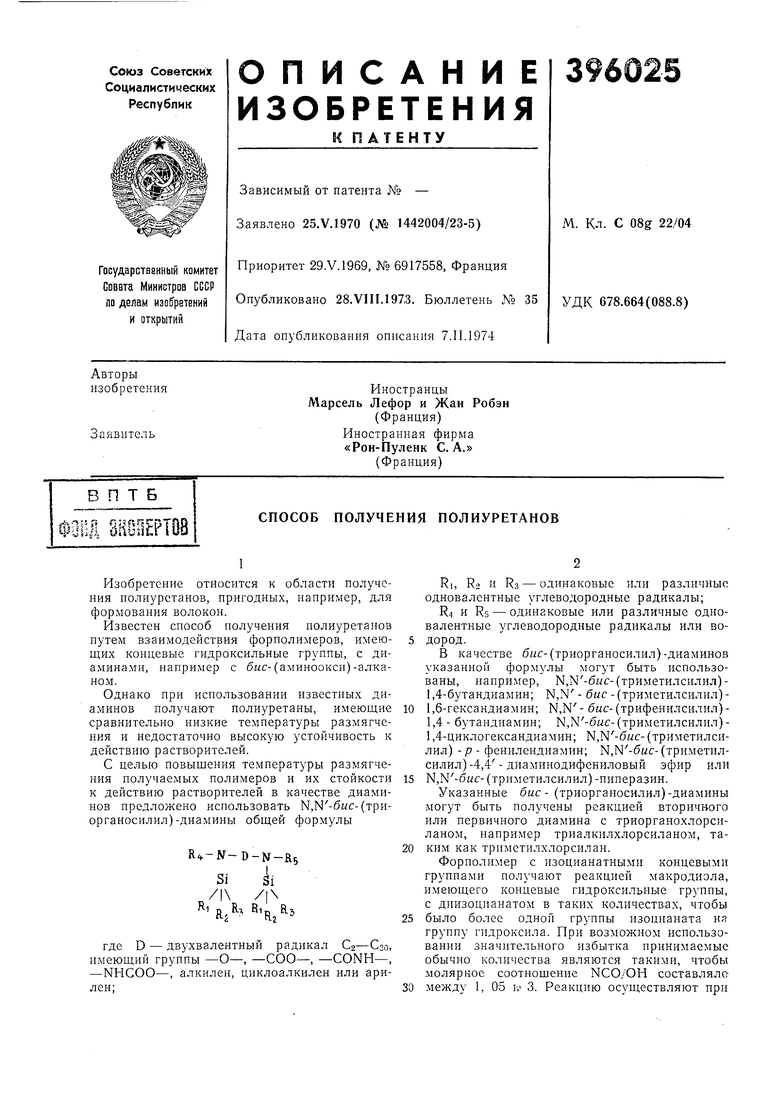

С целью повышения температуры размягчения получаемых полимеров и их стойкости к действию растворителей в качестве диаминов предложено использовать Ы,М-б«с-(триорганосилил)-диамины общей формулы

R -N-D-N-fi5

Si i

/1 /|

R,- «R/5

где D - двухвалентный радикал Са-С2о, имеющий группы -О-, -СОО-, -CONH-, -NHCOO-, алкилен, циклоалкилен или арилен;

RI, RO и Из - одинаковые или различные одновалентные углеводородные радикалы;

R4 и Rs - одинаковые или различные одновалентные углеводородные радикалы или водород.

В качестве быс-(триорганосилил)-диаминов указанной формулы могут быть использованы, например, N,N-быc-(тpимeтнлcилил)1,4-бутандиамин; N,N - бис -(триметилсилил)1,6-гександиамин; N,N-биc-(тpифeнилcилил)l,4 - бутандиамин; Ы,Х-б«с-(триметилсилил)1,4-циклогександиамин; N,N-6uc-(триметилсилил)-р - фенилендиамин; N,N-бwc-(тpимeтилсилил)-4,4- диаминодифениловый эфир или

N,N-6uc- (триметилсилил) -пиперазин.

Указанные бис- (триорганосилил)-диамины могут быть получены реакцией вторичного или первичного диамина с триорганохлорсиланом, например триалкилхлорсиланом, таКИМ как трнметилхлорсилан.

Форполимер с изоцианатными концевыми группами получают реакцией макродиола, имеющего концевые гидроксильные группы, с диизоцианатом в таких количествах, чтобы

было более одной группы нзоцианата ня группу гидроксила. При возможном использовании значительного избытка принимаемые обычно количества являются такими, чтобы молярное соотношение NCO/OH составляло

между 1, 05 iv 3. Реакцию осуществляют при

температуре более 150°С и преимущеетвенно в присутствии инертпого и безводного растворителя, такого как толуол. Обычно весь диизоциаиат добавляют к макроднолу в начале реакции; можно также иснользовать сначала только чаеть диизонианата, когда молярное соотношение NCO/OH выше 1,5, остальной диизоцианат добавлять в ходе нагревания.

Последний вариант позволяет в некоторых случаях улучшать свойства эластомера и особенно снижать остаточные удлинения.

Взаимодействие форнолимера с изоциаиатными концевыми группами н N,N-6Mc-(Tpnорганосилил)-диамина осуществляют добавлением в безводной атмосфере диамина в форполимер, или наоборот. Диамин применяют преимущественно в виде его раствора в инертном растворителе и реакцию проводят в присутствии растворителя конечного нолимера, преимущественно при температуре, близкой к 20°С. Растворителями конечного нолимера являются диметилформамид, тетраметилмочевина, N-метилпирролидон, дил1етилсульфоксид или окись три-(диметиламино)фосфина.

Загруженное количество Ы,М-бис-(триорганосилил)-диа.мина соответствует числу силиламиновых групн, представляющих приблизительно 100-105% от числа изоцианатных грунп форполимера.

Полученные таким иутем растворы полимеров с группами силилмочевины используют для образования нитей и пленок. Эти превращения осуществляются в безводной атмосфере во избежание гидролиза полисилилмочевин.

При гидролизе полимерных нитей и пленок с грунпами силилмочевины нолучают нити и пленки из полимочевины, которые содержат меньше групп силила, чем исходная иолисилилмочевина. При соответствующей обработке гидролизом можно получить полимочевины, полностью лишенные силиловых групп. Гидролиз может осуществляться контактом полисилилмочевины с водой в жидком или парообразном состоянии (нат1ример, простое проветривание влажным воздухом).

В ходе гидролиза силиловых групп образуются дисилоксаны и замещается атом водорода в группе триорганосилила, несущей атем азота. После гидролиза полимерные нити и пленки промывают водой для удаления диеилоксановых соединений. Их также удалить нутем нагревания нитей и пленок из полимочевин нри температуре, позволяющей выпаривать силоксановое соединение.

Пити и пленки из полимочевины, полученные после гидролиза, являются эластомерами и обычно нерастворимы в полярных органических растворителях. Промежуточная стадия через силиловые производные представляет интерес только в том случае, когда получаюшиеся полимочевины нерастворимы в полярных органических растворителях, так как, если полимочевины растворяются в них, они могут получаться через промежуточную стадию нроизводных Ы,К-бнс-(триорганосилил)диаминов.

Пример I. В реакционную колбу объемо.м 300 .мл загружают 108,9 г полиэфира с молекулярным весом 1815, полученного этерификацией адипиновой кислоты смесью гександиола и 7-неонентилгликоля, и 98,3 г толуола. Массу доводят до 130°С и перегоняют 68,6 г толуола. Затем к полиэфиру добавляют 22 г 4,4 - диизоцианато - дициклогексилметана и 56,6 г нодвергнутого перегонке толуола. Смесь в течение 1 час 30 мин нагревают с флегмой толуола (119°С) и нолучают раствор форполимера в толуоле. Вновь добавляют 9,45 г 4,4-диизоцианатодициклогексилметана, а также 12 г толуола и нагревают в течение 30 мин до 118-119°С. Затем смесь охлаждают и получают форполимер, в 100 г которого содержится 0,0488 моль изоцианатной группы.

В реактор объемом 250 мл загружают под защитой от влаги 30 г раствора форполимера, 79,5 г диметилформамида и 1,684 г N,N-6uc(триметилсилил)-:пиперазина. Смесь перемешивают в течение 1 чае и получают жидкий и прозрачный раствор с абсолютной вязкостью 2 пз. При контактировании с влажным воздухом образец этого раствора мо.ментально затвердевает. Из оставшегося раствора нолучают пленку: раствор выливают в безводной атмосфере нри слоем толщиной 0,5 мм на стеклянную пластинку, затем в сушильном шкафу с вентиляцией в течение 2 час доводят до 120°С. При этом полностью осуществляется гидролиз групп силилмочевины.

Полученная таким образом пленка с группой полимочевины имеет следующие свойства:

сопротивление разрыву при 25° С, кг/см2

удлинение при разрыве, %

остаточное удлинение в течение 30 сек после 300%-ного удлинения, %

точка склеивания, °С

Пленка нерастворима в таких полярных растворителях, как диметилформамид, диметилацетамид и диметилсульфоксид.

Соединение в среде полярного растворителя форполимера с пиперазином без промежуточной стадии через силиловые производные мо.ментально дает нерастворимую массу смешанного состава, которая не может превращаться в пленки или нити.

П р и .м е р 2. Получают по способу, описанному в примере 1, форполимер с концевыми группами NCO. В 100 г полученного форлолимера содержится 0,0469 моль группы NCO.

Загружают в реактор объемом 250 мл 1,829 г К М-бис-(триметилсилил)-1,6-гександиамииа и 79,5 г диметилформамида. С.месь

перемешивают в потоке сухого азота и постспенпо вливают в течепие 1 чае 30 мин 31,6 г раствора форполимера. Полученный раствор полимера имеет концентрацию 17,4%. Он прозрачный и его абсолютная вязкость составляет 5 пз. Из этого раствора получают пленку как в примере 1. Эта пленка имеет следующие свойства:

сопротивление разрыву (при 25°С), КГ/СМ2550

удлинение, при разрыве, %569

остаточное удлинение после 300%-ного удлинения в течение 30 сек, %14

точка склеивания, °С230

Пленка нерастворима в диметилформамиде, диметилацетамиде, диметилсульфоксиде, гексаметилфосфортриамиде, а также в метилпирролидоне.

Непосредственная реакция форполимера с гексаметилендиамином в среде полярного растворителя моментально дает нерастворимую массу смешанного состава, которая не может превращаться в пленки или нити.

Пример 3. Аналогично примеру 1, загружают в реактор объемом 500 мл 181,5 г полиэфира с молекулярным весом 1815, полученного этерификацией адипиновой кислоты смесью гександиола и 7Неопентилгликоля, который доводят до 130°С в течение 30 мин при давлении 2-3 мм рт. ст. Охлаждают полиэфир до 110°С, добавляют 37,05 г 4,4 - диизоцианатдициклогексилметана и поддерживают смесь в течение 2 час 30 мин при 1Г5°С и перемешивании. Установлено, что содержание групп СО составляет 0,382 моль на 100 г смеси. Затем нагревание прекращают, добавляют 164 г диметилформамида и 15,84 г 4,4-диизоцианатдициклогексилметана, делают реакционную среду однородной и охлаждают. Получают форлолимер с концентрацией 58,8% Б диметилформамиде. В 100 г этого раствора содержится 0,0513 моль групп NCO.

В реактор объемом 250 мл нри отсутствии влаги помещают 5,669 г Ы,М-бис-(триметилсилил)-гексаметилендиамина, а также 132 г диметилформамида. Затем после получения однородного раствора в течение 37 мин выливают 85 г полученного раствора форполимера. Полученный раствор загружают нри защите от влаги в прядильную камеру. Производят мокрое прядение из водного раствора в ванне, состоящей из смеси воды и диметилформамида (80 : 20). Полученная нить имеет следующие свойства:

титр, д. текс.125

удлинение при разрыве, % - 615

сопротивление разрыву, г/д текс.0,46

остаточное удлинение, замедленное в течение 30 сек после 300%-ного удлинения, %18

Нить нерастворима в диметилформамиде, диметилацетампде, диметилсульфокспде, гексаметилфосфортриамиде, а также в N-метилпирролидоне.

Пример 4. В реактор объемом 300 мл загружают 108,9 г гександиолполиадипата п неопентилгликольполиадипата с молекулярным весом 1815 н 90,5 г подвергнутого перегонке толуола. Перегоняют 50,9 г толуола, нагревая реакционную массу до 130°С. Добавляют 20,4 г 1,6 - гександиизоцианата и 50,9 г толуола и нагревают в течение 1 час 15 мин с флегмой толуола. После охлаждения получают раствор форполимера, в 100 г которого содержится 0,0530 моль групп NCO. В реактор объемом 250 мл загружают 2,067 г N,N-6«c-(тpимeтилcилпл)-l,6-гeкcaндиaминa и 79,5 г диметилформамида и выливают в течение 1 час 10 мин в раствор, сделанный однородным, 30 г раствора форполимера. Из этого раствора получают пленку как в примере 1 со следующими свойствами: солротивление разрыву при

25°С, кг/см2546

удлинение при разрыве, %852

остаточное удлинение в течение 30 сек после 300%-ного

49

удлинения, % точка склеивания, С 220

Эта пленка нерастворима в полярных растворителях.

Пример 5. Получают раствор форполимера, работая с такой же загрузкой реактиВОВ и по такому же принципу, как в примере 3. В 100 г раствора форполимера содержится 0,0527 моль групп NCO.

Загружают в реактор объемом 250 мл 1,818 г N,N-быc-(тpимeтилcилил)-пипepaзинa и 79,5 г диметплформамида. Выливают в течение 36 мин при перемещивании 30 г раствора форполимера, реакцию осуществляют в безводной среде. Таким путем получают прозрачный раствор, очень жидкий, на основе которого получают пленку как в примере 1, со следующими свойствами:

сопротивление разрыву при

25°С, кг/см2148

удлинение при разрыве, %80

остаточное удлинение, замедленное в течение 30 сек после 300%-ного удлинения, %16 точка приклеивания, °С 216

Пленка нерастворима в полярных растворителях.

Пример 6. В реактор объемом 300 мл загружают 93,3 г полиэфира с молекулярным весом 933, полученного этерификацией адипиновой кислоты смесью, образованной этиленгликолем и пропиленгликолем, и 100.3 г подвергнутого перегонке толуола. Отгоняют 66,4 г толуола, нагревая реакционную смесь до 130°С. После охлаждения полиэфира до 80°С

добавляют 50 г 4,4-диизоцианатдифенилметана и 66,4 г безводного толуола и нагревают при перемешивании в течение 2 час 30 мин до 80°С. Получают раствор форполимера, в 100 г которого содержится 0,0850 моль групп NCO.

Загружают 3,213 г Ы,Ы-бис-(триметилсилил) -р-фенилендиамина и 87 г диметилформамида в реактор объемом 250 мл. Затем выливают в течение 1 час при перемешивании в потоке сухого азота 30 г раствора форполимера. Таким путем получают раствор полимера с концентрацией 17,4%. Раствор желтый, прозрачный и очень жидкий, пригоден для получения пленки со следующими свойствами:

сопротивление разрыву (при

25°С), кг/см2463

удлинение при разрыве, %294

точка размягчения, °Свыше 270

Пример 7. В реактор объемом 300 мл загружают 121,2 г политетрагидрофурана с молекулярным весом 2020 и 107 г безводного толуола. Реакционную массу доводят до 132°С и отгоняют 69,6 г толуола.

Добавляют к полиэфиру 31,75 г 4,4-диизоцианатдициклогексилметана и 69,6 г толуола и в течение 4 час доводят до 120°С. После

охлаждения получают раствор форполимера, в 100 г которого содержится 0,0525 моль групп NCO.

В реактор объемом 250 мл помещают 108 г 5 диметилформамида и добавляют 2,730 г N,Nбис - (триметилсилил) - 1,6 - гександиамина. Смесь перемешивают в потоке сухого азота и в течение 15 мин выливают 41 г раствора форполимера. Полученный раствор полимера 0 с группами силилмочевины, из которого делают пленку эластомера с группами полимочевины, имеет следующие свойства:

сопротивление разрыву, кг/см 183 удлинение при разрыве, %765

остаточное удлинение, замедленное в течение 30 сек после 300%-ного удлинения, %36

точка размягчения, °С188

Предмет изобретения

Способ получения полиуретанов путем взаимодействия форполимеров, имеющих концевые изоцианатные группы, с диаминами, отличающийся тем, что, с целью повышения темнературы размягчения получаемых полимеров и стойкости их к действию растворителей, в качестве диаминов используют N,Nбыс-(триорганосилил)-диамины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| Способ получения полиуретансилоксановых эластомеров | 1975 |

|

SU653271A1 |

| Полиуретанмочевины,содержащие макрогетероциклические полиэфиры в основной цепи,в качестве покрытий и мембран для сорбции щелочных металлов и способ их получения | 1985 |

|

SU1305158A1 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЦИКЛИЧЕСКИХ ПОЛИМЕРОВ | 1968 |

|

SU219784A1 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ НА ОСНОВЕ ХЛОРВИНИЛОВЫХ ПОЛИМЕРОВ И ПОЛИУРЕТАНОВ | 2002 |

|

RU2227147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU359837A1 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ I | 2008 |

|

RU2478660C2 |

Авторы

Даты

1973-01-01—Публикация