Изобретение относится к химии полимеров, а именно к способам получения по- лиуретановых эластомеров, и может быть использовано для изготовления литьевых эластомерных материалов.

Известен способ получения полиурета- новых эластомеров из простого полиэфира, ароматического диизоцианата и 3,3-дих- лор-4,4 -диаминодифенилметана, заключающийся в приготовлении форполимера на основе олигооксипропилентриола и диизоцианата (2.4-толуилендиизоцианат или 4,4 -дифенилметандиизоцианат), путем их смешения в соотношении ОН:МСО 1:(5,5-9,0) с последующим смешиванием 3,3 -дихлор-4,4 -диаминодифенил- метаном при 120°С в течение 5-6 ч.

Недостатками описанное способа являются высокая температура синтеза (120°С). низкие эластичность получаемого материала и жизнеспособность исходной композиции.

Известен способ получения полиурета- новых эластомеров из изоцианатного форполимера и диамина при 140-160°С в течение 0,5-8,0 ч.

Недостатками указанного способа являются: недостаточно высокие эластичность материала и жизнеспособность исходной композиции, высокая температура синтеза (140-160°С) и длительное время отвержде- ния.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения полиiVl

О 1 О

to о

уретановых эластомеров взаимодействием изоцианатного форполимера с диамином при нагревании, где в качестве диамина используют 3,3 -диами- но-2,2 -дицианодифенилметан или смесь 3,3 -диамино-2,2 -дицианодифенилметана и 3,з -диамино-2,2 -дихлордифенилметана при их массовом соотношении 50-70:30-50 соответственно.

Недостатками известного способа являются относительно низкая эластичность материала,обязательное применение повышенных температур при приготовлении композиции и ее отверж- дении, длительное время отверждения. Кроме того, данная композиция отличается сравнительно невысокой жизнеспособностью.

Цель изобретения - повышение эла- стичности эластомеров, снижение температуры отверждения композиции и увеличение жизнеспособности исходной композиции.

Поставленная цель достигается тем, что в качестве изоцианатного форполимера используют продукт взаимодействия олигоу- ретана с концевыми ОН-группами, полученного реакцией 4,4-дифенилме- тандиизоцианата и простого олигоэфи- ра полиокситетраметиленгликоля (мол.м. 800-1200) при молярном соотношении 1:2, с толуилендиизоцианатом при молярном соотношении 2:3. В качестве диамина используют его 66,7%-ный раствор в аце- тоне.

По предлагаемому способу получают полиуретан с регулярно чередующимися фрагментами жестких блоков различного строения (толуилендиизоцианата и дифе- нилметандиизоцианата) в полимерной цепи.

Такое сочетание жестких блоков в цепи полиуретана обеспечивает получение высокоэластичных полимеров с высокими проч- ностными свойствами из жидкого форполимера методом литья при комнатной температуре в отличие от высокоэластичных полимеров на основе толуилендиизоцианата, обладающих невысокой прочностью, и от высокопрочных жестких полимеров на основе дифенилметандиизоцианата, получаемых из твердых форполимеров и требующих повышенных температур при формировании.

Необходимое сочетание прочностных свойств, эластичности материала и его технологичности достигается только при использовании исходного полиокситетраметиленгликоля с мол.м. 800-1200 и со5

10 15

0

5 0 5

0

5 о

5

блюдении указанных в описании молярных соотношений компонентов. Необходимая жизнеспособность в сочетании с вязкостными характеристиками исходной композиции достигается только при применении 66,7%-ного раствора диамина в ацетоне.

Пример 1.В 3-горлый реактор емкостью Зл, снабженный мешалкой и термостатом для контроля температуры, при 80°С загружают 250 г(1 моль)4,4 -дифенилметан- диизоцианата, расплавленного при 60- 70°С, К нему в течение 10 мин приливают 2000 г (2 моль) полиокситетраметиленгликоля мол.м.1000 (ПТМГ-1000) и реакционную смесь перемешивают при 75-80°С в течение 30-45 мин до полного превращения NCO- групп. Полученный продукт- олигоуретан с концевыми гидроксильными группами (ОУГ- 1)с мол.м.2250.

Пример 2. Аналогично примеру 1, однако олигоуретан (ОУГ-2) с мол.м. 1850 получают взаимодействием 250 г (1 моль) 4,4 -дифенилметандиизоцианата и 1600 г (2 моль) ПТМГ-800 с мол.м.800.

Пример 3. Аналогично примеру 1. однако олигоуретан (ОУГ-3) с мол.м.2650 получают взаимодействием 250 г (1 моль) 4,4-дифенилметандиизоцианата и 2400 г (2 моль) ПТМГ-1200 с мол.м.1200.

Пример 4. Аналогично примеру 1, однако олигоуретан (ОУГ-4) с мол.м.1450 получают взаимодействием 250 г (1 моль) 4,4-дифенилметандиизоцианата и 1200 г (2 моль) ПТМГ-600 с мол.м.600.

Пример 5. Аналогично примеру 1. однако олигоуретан (ОУГ-5) с мол.м.3250 получают взаимодействием 250 г (1 моль) 4,4 -дифенилметандиизоцианата и 3000 г (2 моль) ПТМГ-1500 с мол.м.1500.

Пример 6. К 2250 г (1 моль) ОУГ-1 (пример 1) при комнатной температуре при перемешивании за один прием добавляют 348 г (2 моль) 2,4-толуилендиизоцианата (2,4-ТДИ) и реакционную смесь выдерживают в течение 10-15 мин. Затем повышают температуру реакционной смеси до 70-80°С в течение 10-15 мин и выдерживают ее при этой температуре до полного превращения ОН-групп. Полученный продукт олигоуре- тандиизоцианат (ОУИ-1) содержит 3,23% NCO-групп.

Пример 7. Аналогично примеру 6, однако к 1850 г (1 моль) ОУГ-2 добавляют 348 г (2 моль) 2,4-ТДИ и получают ОУИ-2 с содержанием NCO-rpynn 3,80%.

Пример 8. Аналогично примеру 6, однако к 2650 г (1 моль) ОУГ-3 добавляют 348 г (2 моль) 2,4-ТДИ и получают ОУИ-3 с содержанием NCO-rpynn 2,80%.

Пример 9. Аналогично примеру 6, однако к 1450 г (1 моль) ОУГ-4 добавляют 348 г (2 моль) 2,4-ТДИ и получают ОУИ-4 с содержанием ГМСО-групп 4,67%.

Пример 10. Аналогично примеру 6. однако к 3250 г (1 моль) ОУГ-5 добавляют 348 г (2 моль) 2,4-ТДИ и получают ОУИ-5 с содержанием NCO-групп 2,33%.

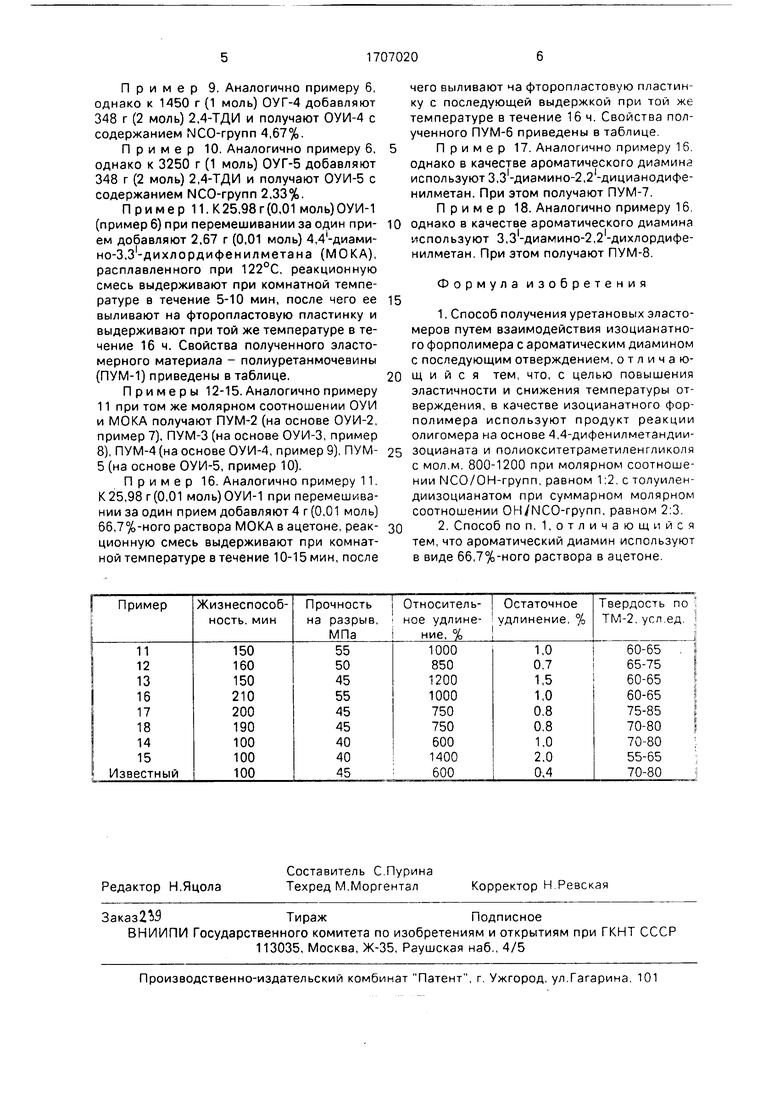

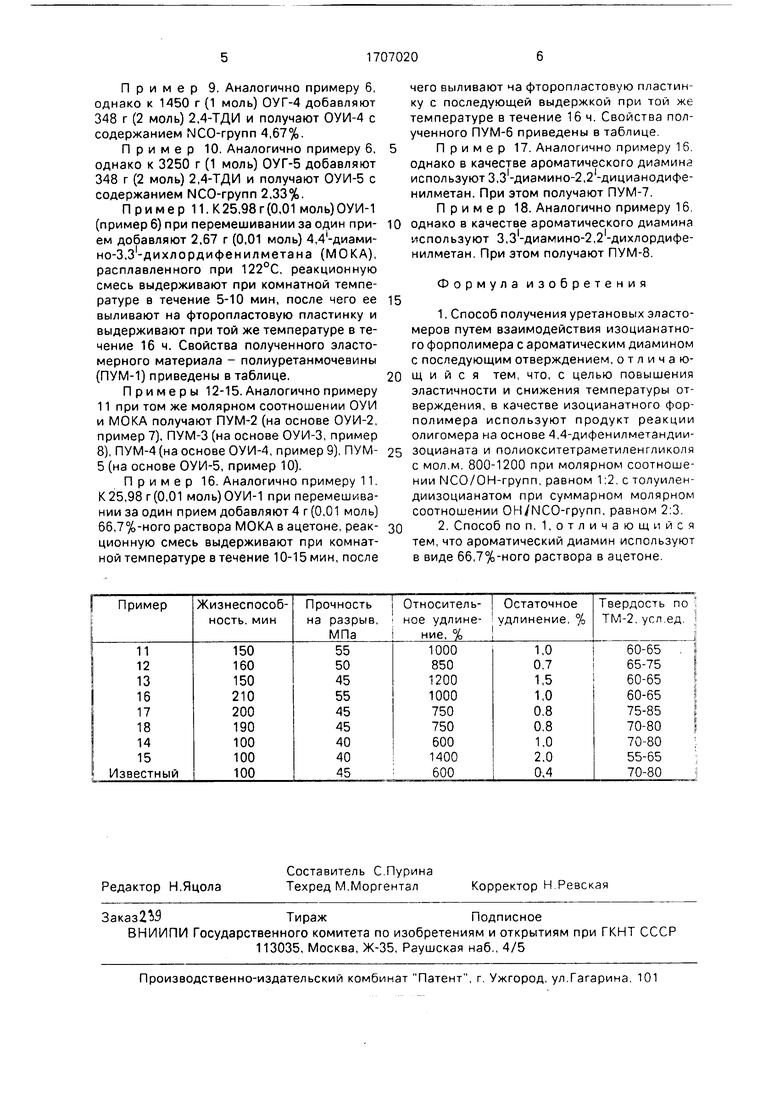

Пример 11.К25,98г(0,01моль)ОУИ-1 (пример 6) при перемешивании за один прием добавляют 2,67 г (0,01 моль) 4,4 -диами- но-3,3 -дихлордифенилметана (МО К А), расплавленного при 122°С, реакционную смесь выдерживают при комнатной температуре в течение 5-10 мин, после чего ее выливают на фторопластовую пластинку и выдерживают при той же температуре в течение 16 ч. Свойства полученного эласто- мерного материала - полиуретанмочевины (ПУМ-1) приведены в таблице.

Примеры 12-15. Аналогично примеру 11 при том же молярном соотношении ОУЙ и МОКА получают ПУМ-2 (на основе ОУИ-2, пример 7). ПУМ-3 (на основе ОУИ-3, пример 8), ПУМ-4 (на основе ОУИ-4, пример 9), ПУМ- 5 (на основе ОУИ-5, пример 10).

Пример 16. Аналогично примеру 11. К 25,98 г (0,01 моль)ОУИ-1 при перемешивании за один прием добавляют 4 г (0,01 моль) 66,7%-ного раствора МОКА в ацетоне, реакционную смесь выдерживают при комнатной температуре в течение 10-15 мин, после

чего выливают ча фторопластовую пластинку с последующей выдержкой при той же температуре в течение 16 ч. Свойства полученного ПУМ-6 приведены в таблице.

П р и м е р 17. Аналогично примеру 16. однако в качестве ароматического диамина используют 3,3 -диамино-2,2 -дицианодифе- нилметан. При этом получают ПУМ-7.

Пример 18. Аналогично примеру 16.

однако в качестве ароматического диамина используют 3,3 -диамино-2,2 -дихлордифе- нилметан. При этом получают ПУМ-8.

Формула изобретения

1. Способ получения уретановых эластомеров путем взаимодействия изоцианатно- го форполимера с ароматическим диамином с последующим отверждением, отличающийся тем, что, с целью повышения эластичности и снижения температуры от- верждения, в качестве изоцианатного форполимера используют продукт реакции олигомера на основе 4.4-дифенилметандии- зоцианата и полиокситетраметиленгликоля с мол.м. 800-1200 при молярном соотношении NCO/OH-групп, равном 1:2, с толуилен- диизоцианатом при суммарном молярном соотношении 04,/NCO-rpynn, равном 2:3.

2. Способ поп. 1.отличающийся тем, что ароматический диамин используют в виде 66,7%-ного раствора в ацетоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретанов | 1988 |

|

SU1599413A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| Амфолитные олигоуретандиацилсемикарбазиды в качестве поверхностно-активных веществ и способ их получения | 1986 |

|

SU1512979A1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ПРЕДПОЛИМЕРОВ С КОНЦЕВЫМИ ИЗОЦИАНАТНЫМИ ГРУППАМИ | 1996 |

|

RU2122006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2107073C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ДЛЯ ПОЛИУРЕТАНОВЫХ СИСТЕМ | 1992 |

|

RU2043369C1 |

| Способ получения уретановых эластомеров с улучшенной динамической выносливостью | 1977 |

|

SU687086A1 |

| Изоцианатная композиция для тепло- и термостойких полиуретанов и способ ее получения | 1987 |

|

SU1735330A1 |

| Способ получения уретановых эластомеров с мочевинными группами | 1987 |

|

SU1553541A1 |

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

Изобретение относится к способу получения уретановых эластомеров (УЭ) и может быть использовано при изготовлении изделий методом литья. Изобретение позволяет повысить эластичность УЭ (до 1,5% остаточного удлинения и до 1200% относи- тельного удлинения) за счет использования при синтезе в качестве форполимера - продукта реакции 4,4 -дифенилметандиизоциа- ната с полиокситетраметиленгликолем с мол.м. 800-1200 при молярном соотношении NCO/OH-групп, равном 1:2, и с толуи- лендиизоцианатом при молярном соотношении OH/NCO-rpynn, равном 2:3. Одновременно снижается температура от- верждения (до комнатной). Изобретение также предусматривает использование ароматического диамина в виде 66,7%-ного раствора в ацетоне. 1 табл.

| Полиуретановая композиция для изготовления моделей литейных форм | 1984 |

|

SU1260376A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения металла из его окислов | 1974 |

|

SU869562A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения полиуретановых эластомеров | 1984 |

|

SU1219593A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-01-23—Публикация

1989-06-05—Подача