Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава преимущественно вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - шахтная плавильная печь (источник информации а.с. СССР №549661, кл. F27B 1/00), содержащая, как и в заявленной печи, шахту, копильник, горелку, дымосос, летку и газоход. Печь предназначена для плавления алюминиевых сплавов, первичного алюминия, отходов и имеет следующие недостатки:

1. Одна горелка не может обеспечить форсированный режим плавки в печи.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Один стационарный желоб для слива расплавленного металла не может обеспечить быстрый слив наплавленного в печи металла.

6. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - шахтно-отражательная печь (см. В.А. Грачёв «Печи литейных цехов». - М.: МГОУ, 1994, с. 464-465, рис. 12.9), содержащая, как в заявленной печи, шахту, две камеры, разделенные перегородкой с отверстием, газовые горелки.

Недостатками этой печи являются:

1. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

2. Печь не имеет летки и желоба для разлива металла. Металл вручную ковшом черпается из кармана и разливается.

3. Печь не имеет систему пыле газоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только двумя горелками. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

5. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - шахтно-отражательная печь для переплава металла (источник информации патент на изобретение №2406953 RU), являющаяся наиболее близкой (прототипом), содержащая шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющие два свода, сливную летку, поворотный желоб, газоход, сварной каркас и одноступенчатую систему пыле газоочистки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Из описания печи следует, что внешняя теплоизоляция стен, сводов, плавильной камеры, накопительной ванны хорошая, однако, ее можно улучшить.

2. Печь не является высокопроизводительной;

3. Подины плавильной камеры и накопительной ванны выложены из подовых блоков МКРС 45 и имеют большой срок службы, но, используя, подовые блоки КС-95 срок службы можно увеличить на 2-3 года.

4. В печи используется одна сливная летка для слива расплавленного металла, при этом наличие одной летки увеличивает время слива и снижает производительность;

5. Печь имеет одноступенчатую систему пылегазоочистки, состоящую только из одного блока пылегазочистки и имеет относительно низкую степень очистки, кроме того необходимо часто менять адсорбент.

6. Печь не имеет экономайзера.

Из-за перечисленных недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой шахтно-отражательной печи для переплава металла, преимущественно алюминиевых ломов, герметичной позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, увеличить срок ее эксплуатации, а также механизировать процесс загрузки печи.

Технический результат - разработанная печь является высокопроизводительной, герметичной, имеющей большой срок эксплуатации, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающую среду за счет теплоизоляции, снизить выбросы вредных газов в атмосферу.

Указанный технический результат достигается за счет того, что в шахтно-отражательную печь для переплава металла содержащую шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющую два свода, газоход, сливную летку, поворотный желоб и сварной каркас согласно предлагаемому изобретению, введена вторая сливная летка и второй поворотный футерованный желоб, который имеет в конструкции поворотную футерованную чашу, кроме того в шахте предусмотрены в верхней части два рабочих окна и одно нижнее в плавильной камере, через которые происходит загрузка шихты с трех мест, причем в верхние окна загрузка производится с помощью виброзагрузочных машин, а в нижнее осуществляется при помощи автопогрузчика, оснащенного мульдой (например немецкий автопогрузчик «Линда»). Вторая введенная в печь сливная летка и второй поворотный футерованный желоб с поворотной футерованной чашей позволяют производить одновременно разливку из двух леток, резко сократить время разлива и, естественно, увеличить производительность печи. Загрузка печи шихтой с трех мест позволяет резко сократить время загрузки шихты в печь, значительно увеличить производительность и объем переплавляемого металла, при этом загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом загружаемую шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой КПД печи.

Существенно отметить, что в шлаковое окно в накопительной ванне печи можно также загружать шихту при помощи автопогрузчика, оснащенного мульдой (например, немецкий автопогрузчик «Линда»). При загрузке печи с четырех мест можно значительно увеличить производительность и объем переплавляемого металла.

Кроме того, корпус размещен на каркасе, сваренный из двутавров №30 над плавильной камерой, имеющем два ряда арматуры из швеллеров №14, к каркасу под плавильной камерой приварен каркас над накопительной ванной, сваренный из двутавров №22 с арматурой из швеллеров №22, образуя единый каркас, который наполнен бетоном с наполнителем-диатомитовой крошкой и имеющий теплоизоляционные слои. Теплоизоляционные слои, бетон с наполнителем-диатомитовой крошкой позволяют снизить потери тепла, повысить КПД печи.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона толщиной 20 мм. Два слоя листового асбокартона позволяют снизить потери тепла и повысить КПД печи.

Более того, подины плавильной камеры и накопительной ванны выполнены из подовых блоков КС-95, уложенных на два листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и имеют подбивку из диатомитовой крошки смешанной с песком. Срок службы печи увеличивается из-за использования подовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет), а также применением блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из двух листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и подбивки из диатомитовой крошки смешанной с песком, позволяет дополнительно сохранять температуру металла в плавильной камере и накопительной ванне печи.

Вместе с тем, печь имеет в плавильной камере 3 три газовые инжекционные 13 смесительные горелки среднего давления, направленные под углом 25° к подине, причем каждая горелка имеет двенадцать периферийных смесителей с ребрами, расположенными в конце каждого смесителя на внутренней поверхности, которые позволяют получить факел длиной 3.0 метра, а в центре располагается центральный смеситель с насадкой, от которого получается факел длиной 2,1 метра, причем в накопительной ванне установлены две такие же газовые инжекционные 13-ти смесительные горелки среднего давления, направленные под углом 30° к подине.

При этом центральный смеситель каждой горелки является отливкой диаметром 80 мм и длиной 280 мм с четырьмя соплами под углом 24° к оси смесителя с насадкой длиной 60 мм и с шестнадцатью литыми ребрами на внутренней поверхности с углом заострения входной части 45°, имеющей резьбу на наружной поверхности для навинчивания на нее литого стабилизирующего пламя туннеля с двенадцатью наружными ребрами для формирования периферийного и центрального факела. Насадка к центральному смесителю, в случае ее обгорания (оплавления при длительной эксплуатации), заменяется на новую, что в конечном итоге увеличивает срок службы горелки.

Вместе с тем, в цилиндрической газораспределительной камере приварены по периферии литые периферийные смесители диаметром 66 мм длиной 340 мм с четырьмя соплами под углом 24° к оси смесителя, имеющие двенадцать литых ребер, расположенных в конце каждого смесителя на внутренней поверхности с заостренной заходной частью и позволяющие получить факел длиной 3,0 метра, при этом литой стабилизирующий пламя туннель для периферийных смесителей имеет навинчивающую насадку с двенадцатью внутренними ребрами, которые увеличивают длину периферийного факела.

При этом в горелку введено устройство для регулирования расхода воздуха, которое состоит из: трех стальных кронштейнов, приваренных к газораспределительной камере, регулятора, трех болтов, трех гаек и трех пружинных шайб. Устройство, для регулирования расхода воздуха, позволяет регулировать расход воздуха горелкой, добиваться полноты сгорания газов различных месторождений России, стран СНГ, мира, которые могут быть использованы в горелке.

Следует отметить, что литые смесители, насадки, литые стабилизирующие пламя туннели изготавливают из коррозионно-стойкого и износостойкого чугуна ЧХ28Д2 (С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%; Cr=25-30%; Ni=0,4-0,8%; Cu=1,5-2,5%), при этом суммарная тепловая мощность горелок составляет 12500 КВт. Предложенное расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делают печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Существенно отметить, что своды плавильной камеры и накопительной ванны имеют два слоя огнеупорных матов и сверху них уложены два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых слоя толщиной 40 мм. Это дополнительно уменьшает теплопотери из печи.

Кроме того, заслонки верхних рабочих окон печи имеет сварную раму, футерованную легковесным полуторным кирпичом марки ШЛ-0,6, выступающим за раму на 40 мм, причем, рама имеет два ползуна, приваренных к ней, перемещающихся по копирам, при этом при закрытии верхних рабочих окон образуется надежный «Г-образный замок», а каждый привод подъема и опускания заслонки печи, состоит: из электродвигателя, червячного редуктора, клиноременной передачи, барабана, двух противовесов, тросов, шкивов и заслонки с двойным теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем. «Г-образный замок», двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой способствуют уменьшению угара и снижению теплопотерь.

Далее, заслонка нижнего рабочего окна, расположенного в плавильной камере, а также заслонка шлакового окна, расположенного в накопительной ванне имеют сварную раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,6, выступающим за раму на 40 мм, поэтому при ручном закрытии рабочего и шлакового окна образуется надежный «Г-образный замок», а привод подъема и опускания заслонки печи, состоит: из двух противовесов, тросов, двух шкивов, двух опор шкивов и заслонки с двойным теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем. «Г-образный замок», двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой способствуют уменьшению угара и снижению теплопотерь.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅ 780 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру приварена в виде спирали профильная труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 5 метров и с количеством витков - 34 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль изготовлена из нержавеющей стали 04Х18Н10 и сверху закрыта металлической трубой с четырьмя слоями теплоизоляции. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Более того, конструкция печи позволяет вести переплавку несортированного от инородных включений лома, имеющего приделки в виде чугунных и стальных колец, вкладышей, втулок, шпилек, толкателей, клапанов и т.д., которые имеются, как правило, в моторном ломе.

Наконец, печь выполнена с возможностью работы на естественной и искусственной тяге с шести блочной установкой пыле газоочистки в «кипящем слое», оснащенной 48-ми рукавными фильтрами, двенадцатью загрузочными решетками с отверстиями, для загрузки на них слоя адсорбента, состоящего из извести пушонки, активированного угля, селикагеля, березового угля, при этом шести блочная установка пыле газоочистки имеет следующие технические характеристики: производительность по очищаемому газу 52 100 м3/час; площадь поверхности фильтрования 62 м2; количество рукавных фильтров 48 шт; толщина слоя адсорбента до 0,35 м; степень очистки по фтористому водороду 71%; степень очистки по окиси меди 83%; степень очистки по окиси углерода 94%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 94%; температура очищаемого газа от 20 до 100°С; температура наружной поверхности установки от 45 до 55°С; уровень звука не более 80 ДБА; энергетические затраты на очистку 6 кВт/ч.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

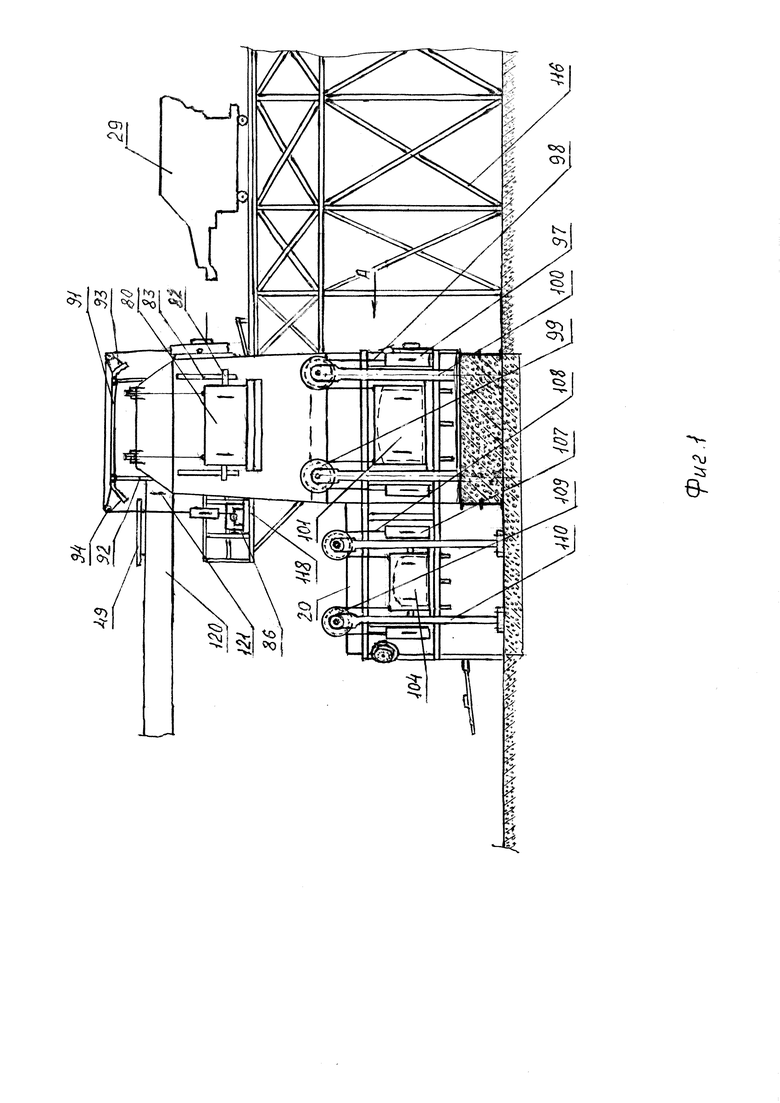

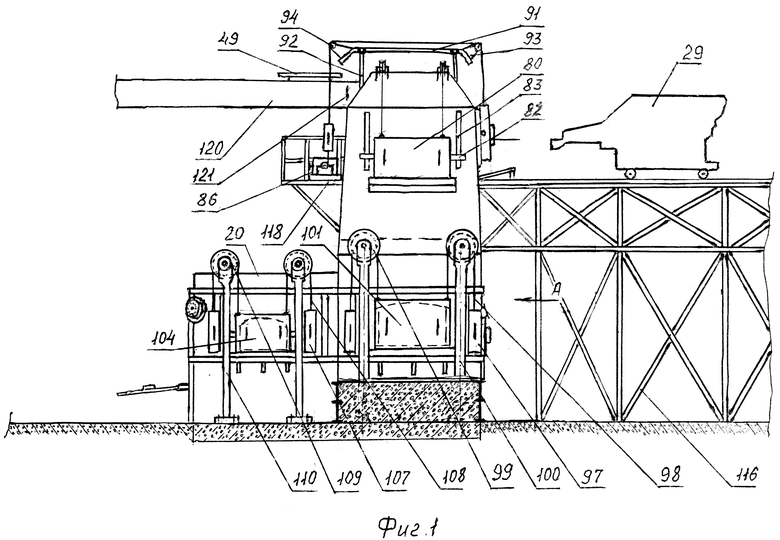

На фиг. 1. Фронтальный вид печи.

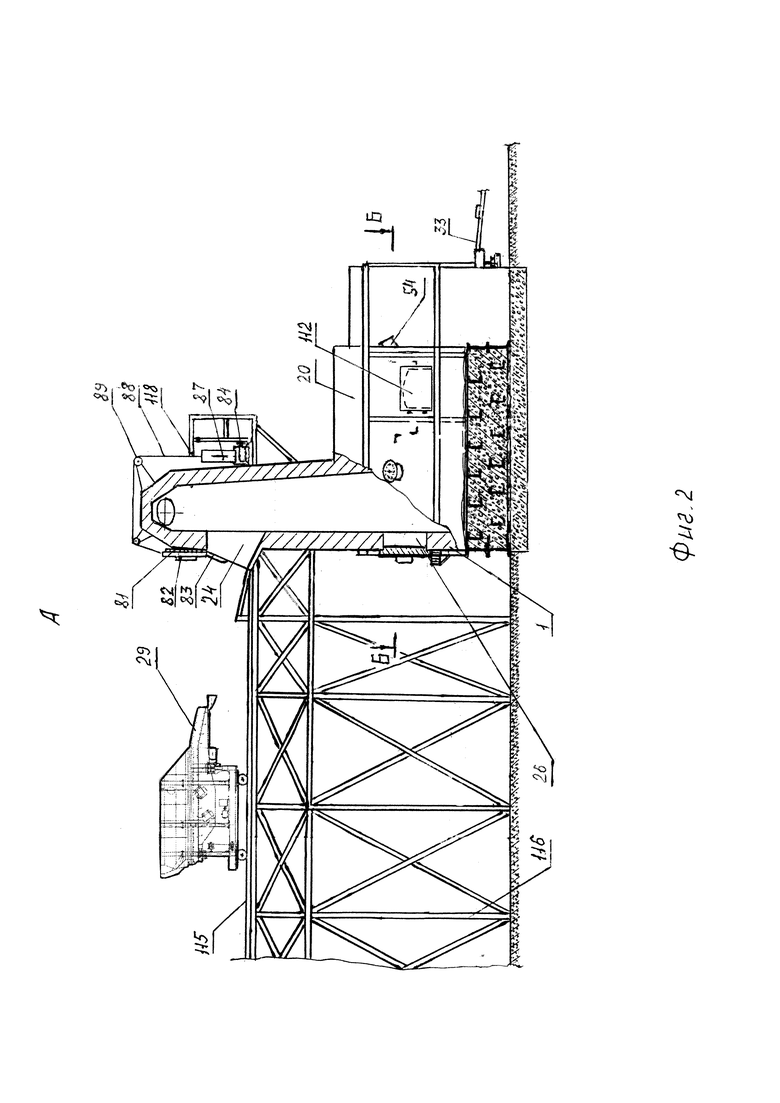

На фиг. 2. Вид А печи.

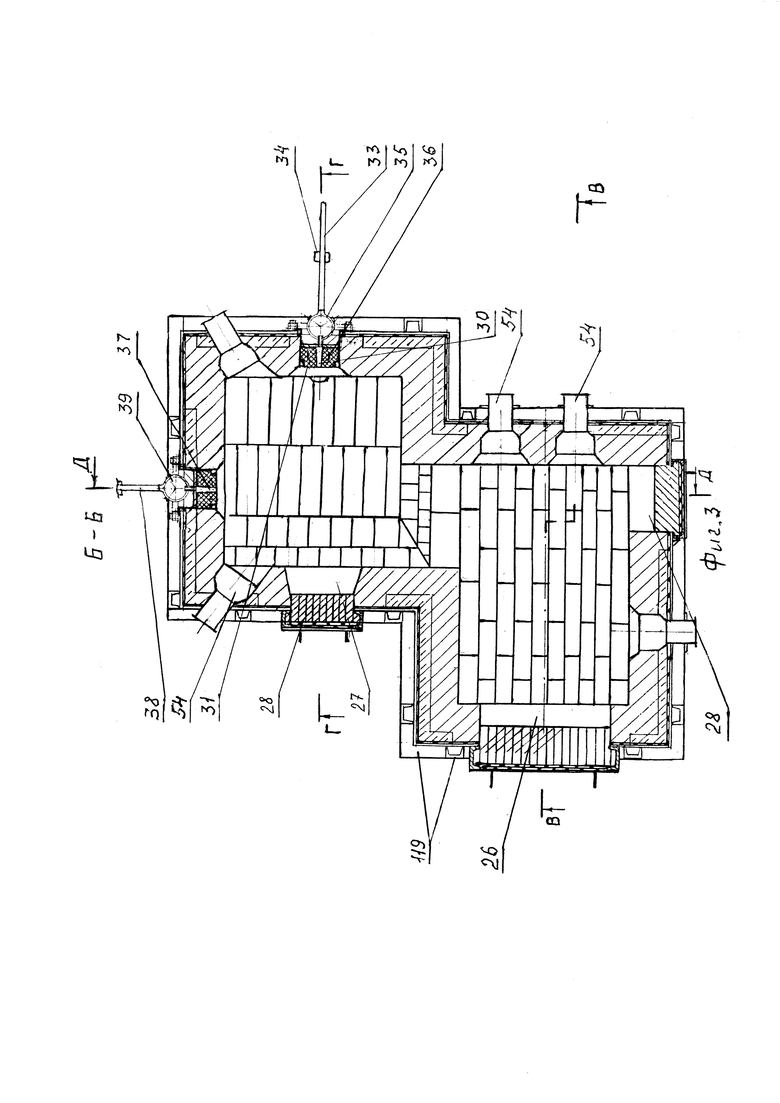

На фиг. 3. Разрез Б-Б печи.

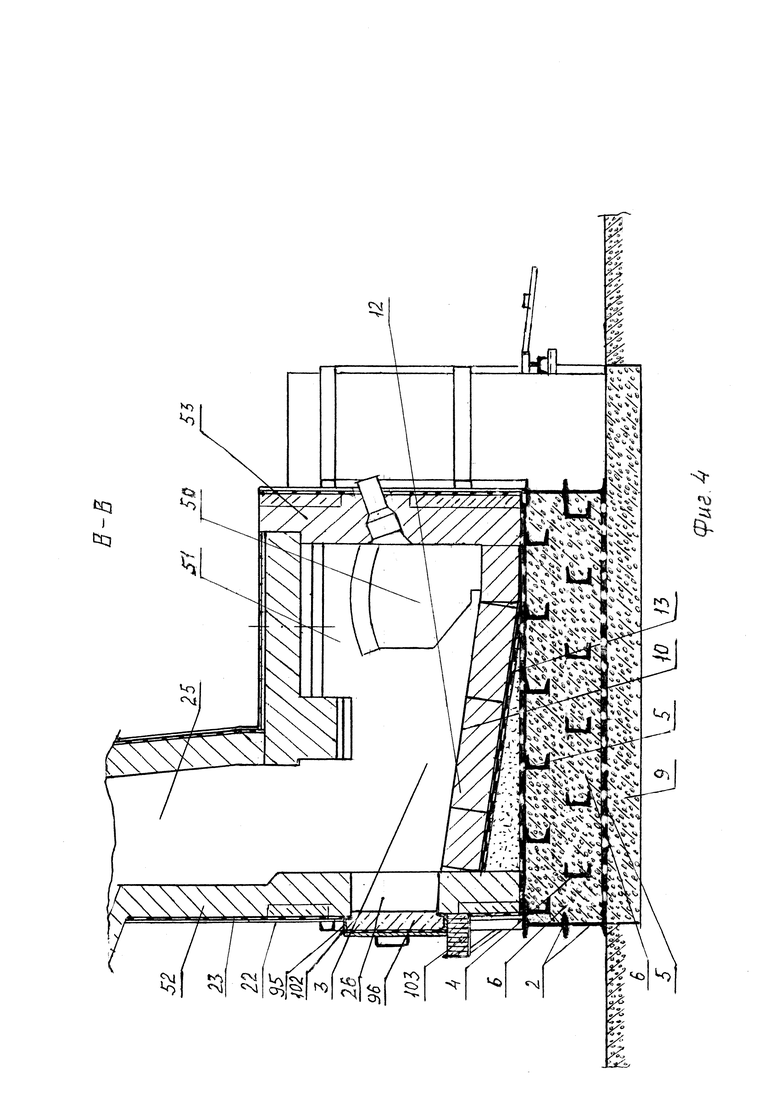

На фиг. 4. Разрез В-В плавильной камеры печи (вид окна в перегородке).

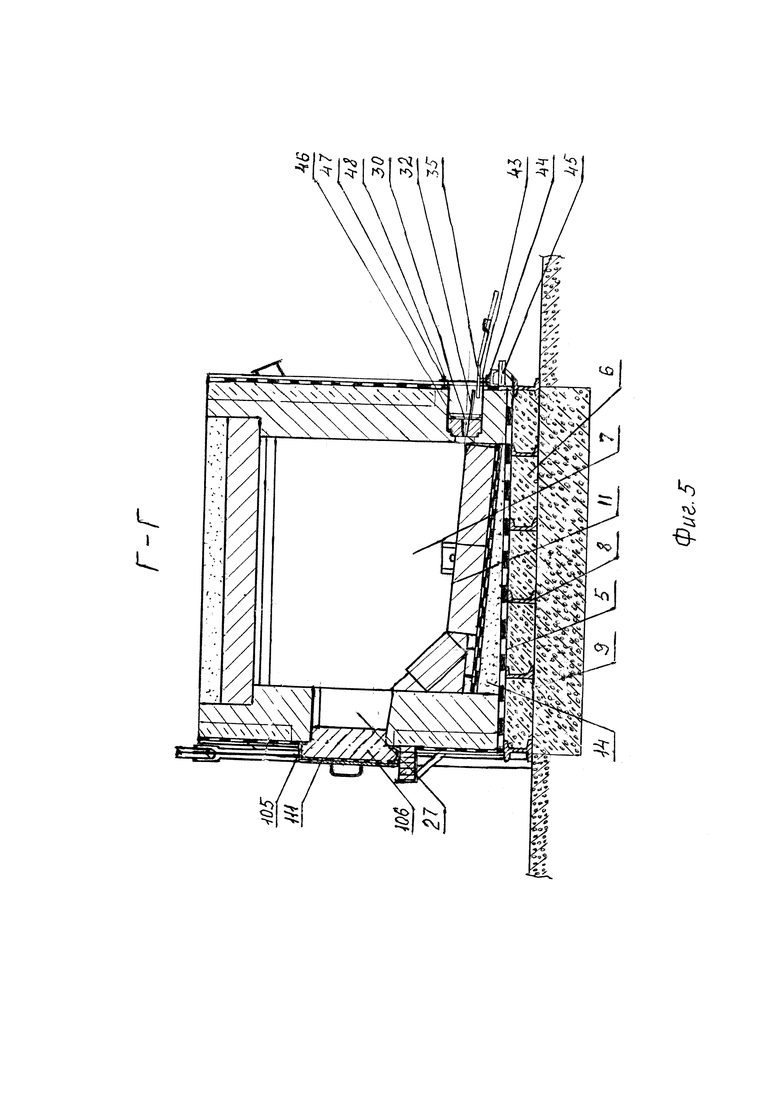

На фиг. 5. Разрез Г-Г печи (накопительной ванны).

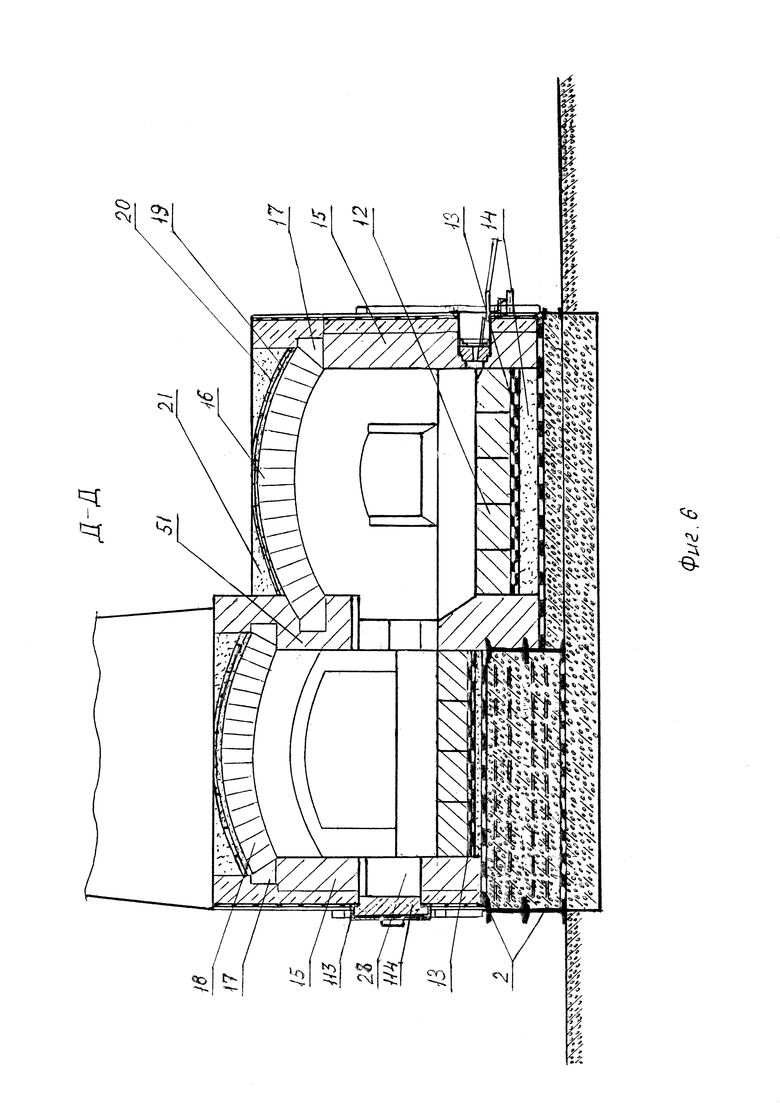

На фиг. 6. Разрез Д-Д печи (продольный разрез).

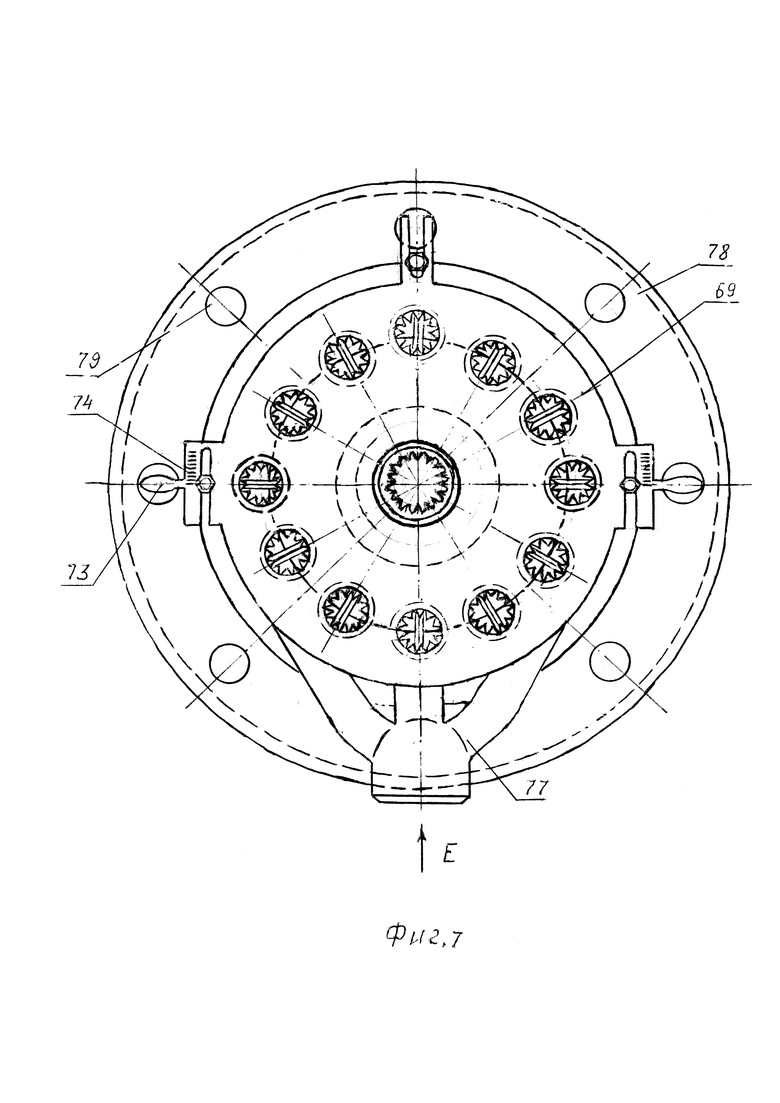

На фиг. 7. 13-ти смесительная инжекционная горелка.

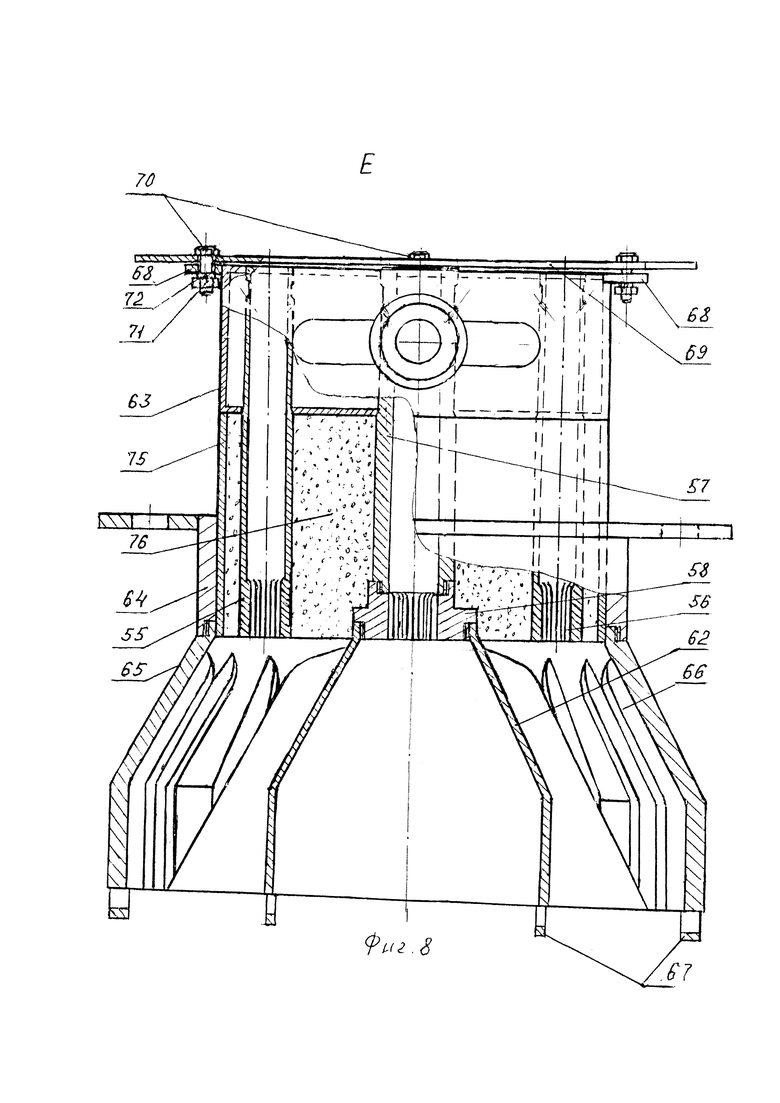

На фиг. 8. Вид Е 13-ти смесительной инжекционной горелки.

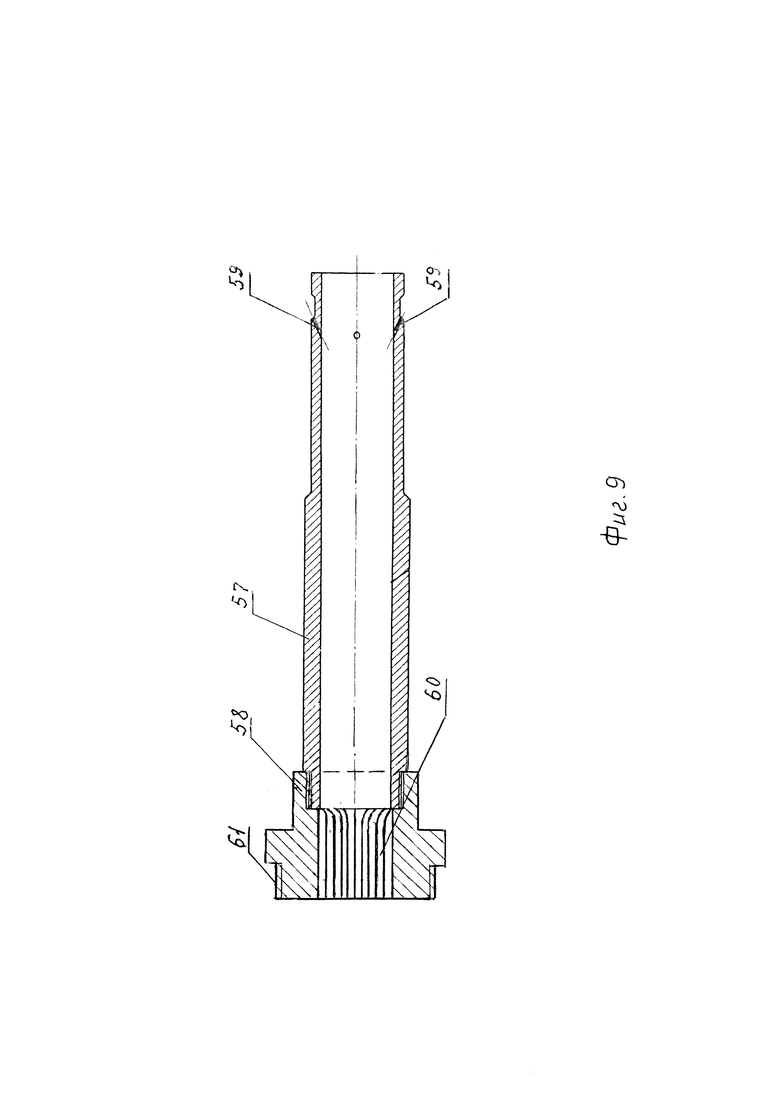

На фиг. 9. Центральный смеситель 13-ти смесительной инжекционной горелки.

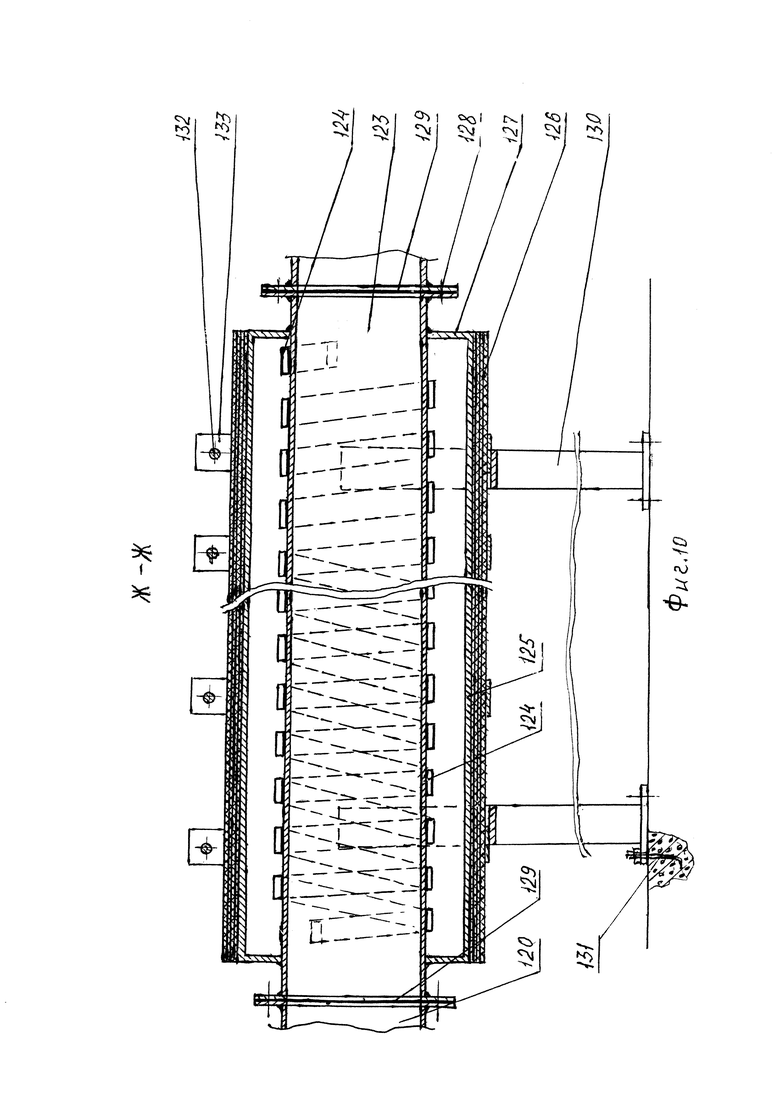

На фиг. 10. Разрез Ж-Ж экономайзера.

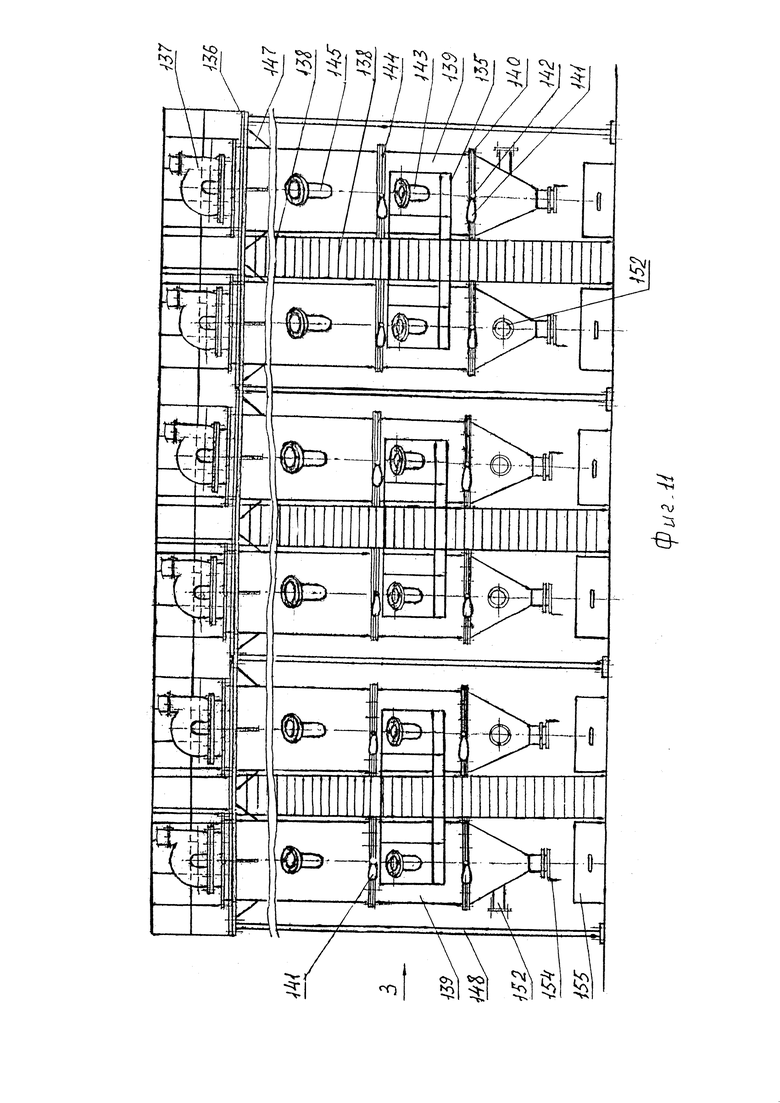

На фиг. 11. Фронтальный вид шестиблочной установки пыле газоочистки.

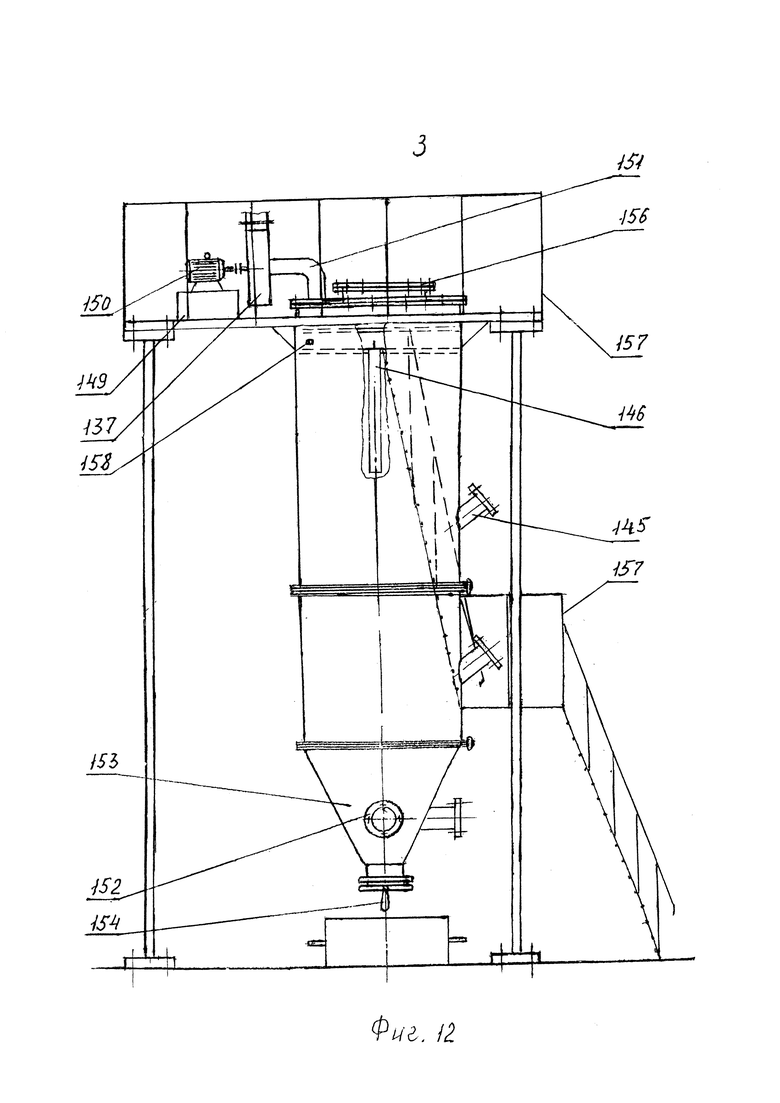

На фиг. 12. Вид 3 шестиблочной установки пыле газоочистки.

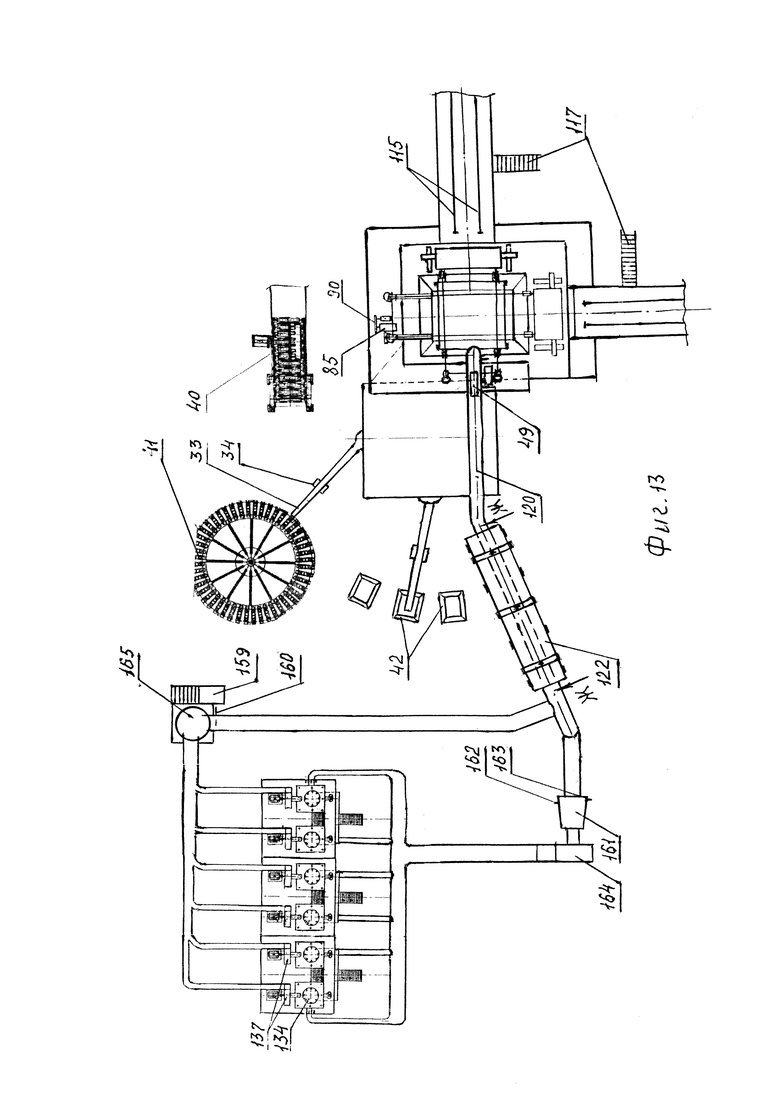

На фиг. 13. Вид печи в плане с системой пыле газоочистки и разливочным оборудованием.

Предлагаемая шахтно-отражательная печь для переплава металла (далее печь) содержит смонтированный на каркасе печи корпус 1, образованный кирпичной кладкой из шамотного кирпича фиг. 2. Каркас 2 под плавильной камерой 3 сварной, сварен из двутавров №30, имеет два ряда арматуры выполненных из швеллеров №14 поз. 4 имеет сверху теплоизоляционный слой 5 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на бетон 6 с наполнителем - диатомитовой крошкой, в нижней части каркаса 2 уложен теплоизоляционный слой 5 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона фиг. 4, 5. К каркасу 2 под плавильной камерой 3 приварен каркас под накопительной ванной 7, сваренный из двутавров №22 с арматурой из швеллеров №22 поз. 8, причем каркас наполнен бетоном 6 с наполнителем - диатомитовой крошкой и сверху имеет теплоизоляционный слой 5 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, при этом каркас под накопительной ванной 7 приварен к каркасу под плавильной камерой 3, образуя единый каркас 2. Теплоизоляционные слои 5, состоящие каждый из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, бетон 6 с наполнителем - диатомитовой крошкой позволяют снизить потери тепла, повысить КПД печи. Кроме того, каркас 2 размещается на бетонной подушке 9, в которой бетон смешан с наполнителем - диатомитовой крошкой. Подина 10 плавильной камеры 3 и подина 11 накопительной ванны 7 выполнены из подовых блоков 12 марки КС-95, уложенных на два листа 13 гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и имеют подбивку 14 из диатомитовой крошки смешанной с песком фиг. 4, 5. Срок службы печи увеличивается из-за использования подовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет). Применением блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, позволяет получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из двух листов 13 гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и подбивки 14 из диатомитовой крошки смешанной с песком, позволяет дополнительно сохранить температуру металла в плавильной камере 3 и накопительной ванне 7. Швы между блоками КС- 95 заполнял автор сухим шамотным порошком, а в верхней части заливал жидким стеклом, а затем замазывал «заподлицо» с верхней плоскостью обеих подин огнеупорной клеевой мастикой следующего состава: огнеупорная глина (20%), шамотный порошок (72%), жидкое стекло (6%) и фоскон (2%).

Плавильная камера 3 и накопительная ванна 7 ограничены подовыми блоками 12, боковыми задней и фронтовой (будут обозначены ниже) стенами фиг. 6. Стены 15 печи выложены в два кирпича, внутренний слой выполнен из шамотного кирпича ША-1, №5, а наружный слой из шамотного легковеса ШЛ-0,6, №5. Над накопительной ванной 7 глубиной 450 мм собран свод 16, опирающийся на пятовые кирпичи 17 (ША - 1 №67), зафутерованные в боковых стенках 15. Свод 18 выполнен над плавильной камерой 3 и также опирается на пятовые кирпичи 17 (ША - 1 №67). Своды 16 и 18 собираются из шамотного кирпича ША - 1 №22, 23 и имеют два слоя огнеупорных матов 19 и сверху них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 20 толщиной 30 мм, а далее на уровень со стенами 15 засыпана шамотная крошка фиг. 6 поз. 21. Это дополнительно уменьшает теплопотери из печи.

К каркасу 2 печи приварен стальной короб 22, имеющий теплоизоляцию между ним и каждой стеной 15, состоящую из двух слоев листового асбокартона 23 толщиной 20 мм (фиг. 4). Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Следует отметить, что в предлагаемой печи для переплава преимущественно алюминиевого лома используется принцип противотока. Загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом загружаемую шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой КПД. По сравнению с прототипом в предлагаемой печи предусмотрены три рабочих окна: расположенные два верхних 24 в верхней части шахты 25 и нижнее 26 в плавильной камере 3, кроме того загрузку шихты можно производить через шлаковое окно 27 в накопительной ванне 7 фиг. 2, 4, 5. Благодаря отмеченному выше, в регламенте технологического процесса больше времени отводится на плавку, печь проплавляет больше лома. Существенно отметить, что в конструкции печи имеется шлаковое 28 окно в плавильной камере 3 и шлаковое окно 27 в накопительной ванне 7, предназначенные для удаления шлака, переделок, обработки флюсами, при этом такие же операции производятся и через нижнее 26 рабочее окно в плавильной камере 3. В предлагаемой конструкции печи предусматривается загрузка шихты в шлаковое окно 27, а также в нижнее 26 рабочее окно в плавильной камере 3 автопогрузчиками (например, немецкими «Линда»), оснащенными мульдами. При загрузке печи с четырех мест можно значительно увеличить производительность и объем переплавляемого металла. При этом в верхние 24 окна, расположенные в верхней части щахты 25, загрузка производится с помощью виброзагрузочных машин 29 фиг. 1, 2 (на фиг. 13 виброзагрузочные машины не показаны). В предлагаемой печи имеется как и в прототипе сливная летка 30, выполненная в быстросменном армированном леточном кирпиче 31, имеется сливной носок 32, футерованный поворотный желоб 33 с двумя приваренными ручками 34, который имеет в конструкции приваренную поворотную футерованную чашу 35. Леточный кирпич 31 имеет проволочный каркас 36. Вторая, введенная в печь сливная летка 37 и второй поворотный футерованный желоб 38 с приваренной футерованной чашей 39 позволят резко сократить время разлива и, естественно, увеличить производительность печи фиг. 3, 5. Два поворотных желоба позволяют одновременно разливать наплавленный в печи металл в разливочное оборудование (например, в разливочный конвейер 40, разливочную карусель 41 и изложницы для получения саусов 42) фиг. 13, причем сектор обслуживания увеличен по сравнению с прототипом до 146°. Поворотные желоба улучшают условия труда обслуживающего персонала. Две поворотные футерованные чаши 35, 39, с приваренным в каждой в нижней ее части валом 43, конец которого впрессован во внутреннюю обойму шарикового подшипника 44, а его наружная обойма зафиксирована в швеллере, приваренному сверху кронштейна 45. Летки 30, 37 высверлены в леточных кирпичах коническим сверлом. Каждый быстросменный леточный кирпич 31 размещается в металлическом коробе 46 с отбортовкой, в которой имеется четыре отверстия (не показаны). На стальном коробе 22 печи приварены четыре шпильки с резьбой (не показаны), на которые одевается металлический короб 46 с размещенным внутри его леточным кирпичом 31 и фиксируется пружинными шайбами 47 и гайками 48 фиг. 5. В газоходе выполнен взрывной клапан 49 фиг. 1, 13. Плавильная камера 3 и накопительная ванна 7 сообщаются между собой через окно 50 в перегородке 51. Под 10 плавильной камеры 3 выполнен с наклоном в 7° от задней стенки 52 к фронтовой 53 и в 1° от боковой стенки 15 к окну 50 перегородки 51. Под 11 накопительной ванны 7 выполнен под углом наклона 3° от задней стенки 52 к фронтовой 53, а также под углом наклона 2° от перегородки 51 к боковой стенке 15 с выпускными летками 30, 37 соответственно фиг. 3, 4, 6.

Вместе с тем, печь имеет в плавильной камере 3 три газовые инжекционные 13-ти смесительные горелки 54 среднего давления, направленные под углом 25° к подине 10, причем каждая горелка имеет двенадцать периферийных смесителей 55 с ребрами 56, расположенными в конце каждого смесителя на внутренней поверхности, которые позволяют получить факел длиной 3.0 метра, а в центре располагается центральный смеситель 57 с насадкой 58, от которого получается факел длиной 2,1 метра, причем в накопительной ванне 7 установлены две такие же газовые инжекционные 13-ти смесительные горелки среднего давления, направленные под углом 30° к подине 11 (горелки исследовались в лаборатории ООО «Пензаплав» г. Пенза на исследовательском стенде) фиг. 7, 8, 9..

При этом центральный смеситель 57 каждой горелки 54 является отливкой диаметром 80 мм и длиной 280 мм с четырьмя соплами 59 под углом 24° к оси смесителя с насадкой 58 длиной 60 мм и с шестнадцатью литыми ребрами 60 на внутренней поверхности с углом заострения входной части 45°, а на наружной поверхности, имеющей резьбу 61 для навинчивания на нее литого стабилизирующего пламя туннеля 62 с двенадцатью наружными ребрами для формирования центрального и периферийного факела. Насадка 58 к центральному смесителю 57, в случае ее обгорания (оплавления при длительной эксплуатации), заменяется на новую, что в конечном итоге увеличивает срок службы горелки.

Вместе с тем, в цилиндрической газораспределительной камере 63 приварены по периферии литые периферийные смесители 55 диаметром 66 мм длиной 340 мм с четырьмя соплами под углом 24° к оси смесителя 55, имеющие двенадцать литых ребер 56 в конце смесителя на внутренней поверхности с заостренной заходной частью и позволяющие получить факел длиной 3,0 метра, при этом литой стабилизирующий пламя туннель 64 для периферийных смесителей 55 имеет навинчивающую насадку 65 с двенадцатью внутренними ребрами 66. Стабилизирующий пламя туннель 62 и насадка 65 имеют литые ручки 67 для удобства навинчивания.

В горелку введено устройство для регулирования расхода воздуха, которое состоит из: трех стальных кронштейнов 68, приваренных к газораспределительной камере 63, стального регулятора 69, трех болтов 70, трех гаек 71 и трех пружинных шайб 72. Три стальных кронштейна 68 приварены к цилиндрической газораспределительной камере 63 «заподлицо» с верхней плоскостью смесителей, по ним как по «направляющим» скользит стальной регулятор 69, который регулирует расход воздуха, инжектируемый в смесители горелки при подаче в нее газа. Каждый стальной регулятор 69 имеет две ручки 73 и три паза шириной 8 мм в которых могут перемещаться и фиксироваться при регулировке три болта 70. Для удобства регулировки на регуляторе имеются две шкалы 74 (в виде рисок). Регулятор 69 изготовлен методом штамповки из стального листа толщиной 5 мм и имеет диаметр равный внешнему диаметру цилиндрической газораспределительной камеры 63. В регуляторе 69 просверлено тринадцать отверстий диаметром, которые соосны с отверстиями смесителей.

Суммарная тепловая мощность горелок составляет 12500 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим. Каждая горелка имеет кожух 75 для набивки промежутков между смесителями огнеупорной набивной массой 76. Газ поступает в газораспределительную коробку 63 по патрубку 77. Для крепления к броне печи к литому стабилизирующему пламя туннелю 64 приварен диск 78 с четырьмя отверстиями 79.

Литые смесители, насадки, литые стабилизирующие пламя туннели изготавливают из коррозионно-стойкого и износостойкого чугуна ЧХ28Д2 (С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%;Cr=25-30%; Ni=0,4-0,8%; Cu=1,5-2,5%). Номинальное рабочее давление у горелок 0,08 МПа. Предложенное расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Заслонки 80 верхних рабочих окон 24 печи имеет сварную раму (не показана) из швеллеров №12, футерованную легковесным полуторным кирпичом 81 марки ШЛ-0,6, выступающим за раму на 40 мм, причем, рама имеет два ползуна 82, приваренных к ней, перемещающихся по копирам 83, при этом при закрытии верхних рабочих окон 24 образуется надежный «Г-образный замок», а каждый привод подъема и опускания заслонки 80 печи, состоит: из электродвигателя 84, муфты (не показана) червячного редуктора 85, барабана 86, двух противовесов 87, тросов 88, шкивов 89, клиноременной передачи 90 и заслонки 80 с двойным теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем (не показано) фиг. 1, 2, 13. «Г-образный замок», двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой заслонки 80 способствуют уменьшению угара и снижению теплопотерь. Второй привод подъема и опускания заслонки 80 печи смонтирован над первым, но чтобы не загромождать эскиз, он на фиг. 2 не показан. Второй привод совершенно одинаковый, но с той лишь разницей, что он смонтирован на стальной плите 91, которая опирается на четыре стойки 92, последние приварены к верхней части стального короба 22. К стальной плите 91 приварены четыре кронштейна 93, в которых вращаются четыре шкива 94 фиг. 1.

Чтобы не загромождать эскиз на фиг. 13 печь изображена без обслуживающей площадки. «Г-образные замки» и теплоизоляционные слои заслонок 80 способствуют уменьшению угара и снижению теплопотерь. Заслонка нижнего рабочего окна 26, расположенного в плавильной камере 3 имеет раму 95 сваренную из швеллеров №12, футерованную легковесным полуторным кирпичом 96 марки ШЛ-0,6, выступающим за раму на 40 мм, поэтому при ручном закрытии рабочего окна образуется надежный «Г-образный замок», а привод подъема и опускания заслонки печи, состоит: из двух противовесов 97, тросов 98, двух шкивов 99, двух опор шкивов 100 и заслонки 101 с двойным теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем 102 фиг. 1, 4. Чтобы не загромождать фиг. 4, противовесы 97, тросы 98, два шкива 99, две опоры шкивов 100 на фиг. 4 не показаны.

Заслонка 101 при закрытии нижнего рабочего окна 26 опирается на футерованный подоконник 103. «Г-образный замок» и двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 102 заслонки 101 нижнего рабочего окна 26 способствуют уменьшению угара и снижению теплопотерь. Заслонка 104 шлакового окна 27, расположенного в накопительной ванне 7 имеет раму 105 сваренную из швеллеров №12, футерованную легковесным полуторным кирпичом 106 марки ШЛ-0,6, выступающим за раму на 40 мм, при этом при ручном закрытии шлакового окна 27 образуется надежный «Г-образный замок», а привод подъема и опускания заслонки печи, состоит: из двух противовесов 107, тросов 108, двух шкивов 109, двух опор шкивов 110, закрепленных фундаментными болтами (не показаны) в бетонном полу цеха и заслонки 104 с двойным теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем 111 фиг. 1, 5. Чтобы не загромождать фиг. 5, противовесы 107, тросы 108, два шкива 109, две опоры шкивов 110 на фиг. 5 не показаны.

Заслонка 112 шлакового окна 28, расположенного в плавильной камере 3 имеет раму 113 сваренную из швеллеров №12, футерованную легковесным полуторным кирпичом 114 марки ШЛ-0,6, выступающим за раму на 40 мм, при этом при ручном закрытии шлакового окна 28 образуется надежный «Г-образный замок» фиг. 2, 6.

Для загрузки шихты в верхние рабочие 24 окна печи, расположенные в верхней части шахты 25 загрузка производится поочередно с помощью двух виброзагрузочных машин 29.

Две виброзагрузочные машины 29 перемещается по рельсам 115, проложенным на двух сварных эстакадах 116 фиг. 2, 13.

Для обслуживания процесса загрузки печи шихтой и проведения ремонтных работ на приводах заслонок 80 двух рабочих окон 24 предусмотрены: лестница 117 и обслуживающая площадка 118.

Итак, по конструкции печи следует еще отметить то, что стальной короб 22 армирован снаружи вертикальными и горизонтальными швеллерами 119 №12 фиг. 3. Дымовые газы, образующиеся при горении газа из шахты 25 печи, поступают в газоход 120, в котором установлен шибер 121, регулирующий тягу в печи. Конструкция печи позволяет вести переплавку несортированного от инородных включений лома, имеющего приделки в виде чугунных и стальных колец, вкладышей, втулок, шпилек, толкателей, клапанов и т.д., которые имеются, как правило, в моторном ломе.

Важно отметить, что предлагаемая печь имеет экономайзер 122, который представляет собой полую трубу 123 с внутренним ∅ 780 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру приварена в виде спирали профильная труба 124 из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 5 метра и с количеством витков - 34 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль изготовлена из стали 04Х18Н10 и сверху закрыта металлической трубой 125 с четырьмя слоями теплоизоляционного материала 126 фиг. 10. Металлическая труба 125 имеет с торцов приваренные торцевые стенки 127. Полая труба 123 имеет с двух сторон приваренные фланцы 128 с восемью отверстиями для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к газоходу 120, выходящему из печи. Для устранения вырыва дымовых газов между фланцами установлены прокладки 129 из термостойкого материала. Экономайзер установлен на металлических опорах 130, которые закреплены в полу литейного цеха фундаментными болтами 131. Слои теплоизоляционного материала 126 закреплены болтами 132, гайками, пружинными шайбами (не показано) на металлической трубе 125 четырьмя хомутами 133. Экономайзер 122 позволяет нагревать воду для технологических нужд предприятия.

Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. Очистка дымовых газов от пыли и вредных веществ происходит в установке пыле газоочистки, разработанной автором и изображенной на фиг. 11, 12, которая имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Так как количество образующихся дымовых газов при плавке в печи большое, мною объединены как бы шесть идентичных блока 134 фиг. 13 пыле газоочистки в одну целую конструкцию пыле газоочистки, которая имеет шесть нижних обслуживающих площадок 135 для загрузки адсорбента в блоки 134, верхнюю обслуживающую площадку 136 для профилактических работ на воздуходувках 137 и блоках 134, общие три лестницы 138, по которым оператор поднимается на обслуживающие площадки 135 и 136. Каждый блок 134 пыле газоочистки представляет собой сборный стальной цилиндрический в сечении корпус 139, в нижней части которого имеется нижняя поворотная загрузочная решетка 140 с отверстиями для засыпки на нее адсорбента. Поворот решетки вокруг оси осуществляется с помощью рукоятки 141, закрепленной на оси 142. Выше нижней поворотной загрузочной решетки 140 расположен нижний загрузочный патрубок 143. Выше нижней поворотной загрузочной решетки 140 расположена верхняя загрузочная решетка 144. Выше верхней загрузочной решетки 144 расположен верхний загрузочный патрубок 145. Внутри верхней части блока 134 размещены рукавные фильтры 146 в количестве 8 штук, которые улавливают пылевидные частицы из дымовых газов.

В верхней части блока 134 закреплена на четырех кронштейнах 147 верхняя обслуживающая площадка 136, которая опирается на восемь опор 148. На верхней обслуживающей площадке 136 закреплена рама 149, на которой смонтирована воздуходувка 137 с электродвигателем 150 фиг. 11, 12,. Очищенные дымовые газы подаются по трубе 151 в воздуходувку 137. Очищаемые газы подаются в каждый блок 134 установки пылегазоочистки через патрубки 152. После работы установки газоочистки в течение 5 суток, повернув рукоятки 141 загрузочных решеток 140,144 каждого блока 134 отработанный адсорбент (активированный уголь, селикагель, березовый уголь, известь «пушонка») высыпается в нижнюю часть 153 блока 134. Затем необходимо повернуть ручку 154 патрубка для выгрузки, при этом отработанный адсорбент и пыль с рукавных фильтров 146 высыпается из нижней части 153 блока 134 в тару 155. Для обслуживания рукавных фильтров имеется вверху блока 134 лаз, закрываемый крышкой 156. В соответствии с требованиями т/б обслуживающие площадки 135 и 136 имеют ограждение 157. Подача сжатого воздуха от заводской компрессорной станции в каждый блок 134 производится через штуцера 158. Основные технические характеристики установки пылегазоочистки: производительность по очищаемому газу 52 100 м3/час; количество рукавных фильтров 48 шт; толщина слоя адсорбента до 0,35 м; степень очистки по фтористому водороду 71%; степень очистки по окиси меди 83%; степень очистки по окиси углерода 94%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 94%; температура очищаемого газа от 20 до 100°С; температура наружной поверхности установки от 45 до 55°С; уровень звука не более 80 ДВА; энергетические затраты на очистку 6 кВт/ч.

Печь работает на искусственной тяге следующим образом. Загружается адсорбент (известь «пушонка», активированный уголь, селикагель) в каждый газоочистной блок 134 и производится его включение. Плавильщик металла и сплавов поднимается по лестнице на обслуживающую площадку 159 и закрывает шибер 160, далее на камере смешения 161 открывает шиберы 162, 163, включается дымосос 164, плавильщик металла и сплавов шибером 121 устанавливает тягу в печи в пределах 5-20 даПа, включаются горелки 54, печь прокаливается по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки, заслонки двух верхних рабочих окон 24, расположенные в верхней части шахты 25 открывают поочередно и в них загружают виброзагрузочные машины 29 неразделанный алюминиевый лом с температурой окружающей среды. Одновременно плавильщики металла и сплавов с помощью автомобильного погрузчика «Линда» загружают в нижнее рабочее окно 26 в плавильной камере 3 и шлаковое окно 27 в накопительной ванне 7 лом (в этом случае производительность печи увеличивается по сравнению с прототипом приблизительно в 1,7 раза). Пламя пяти газовых инжекционных горелок 54, установленных в плавильной камере 3 и накопительной ванне 7 нагревают лом до температуры плавления. Металл плавится на подине 10 плавильной камеры 3 и стекает через окно 50 перегородки 51 в накопительную ванну 7 печи. В процессе плавки лом расплавляется, влага, находящаяся в нем испаряется, разлагаясь на кислород и водород, а на подине 10 плавильной камеры 3 и подине 11 накопительной ванны 7 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д. в конце плавки удаляют через шлаковые окна 27, 28 и нижнее рабочее окно 26 скребком с поверхности пода 10 плавильной камеры 3 и пода 11 накопительной ванны 7 в шлаковни. В процессе плавки дымовые газы, пройдя газоход 120 попадают в экономайзер 122 нагревают воду для технологических нужд предприятия, далее поступают в камеру смешения 161, разбавляются в ней воздухом цеха, далее, дымовые газы нагнетаются дымососом ДН-13 поз. 164 в шесть газоочистных блока 134 и под давлением проходят два слоя адсорбента, образуется "кипящий слой" на нижней поворотной загрузочной решетки 140, а также верхней поворотной загрузочной решетки 144, в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью, активированным углем, селикагелем. После очистки дымовых газов от вредных веществ они очищаются от пыли в рукавных фильтрах 146, далее, нагнетаются в дымовую трубу 165 и удаляются в атмосферу. Раз в три дня отработанный адсорбент выгружается в металлическую емкость и увозится в отвал. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в накопительной ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, первый заливщик металла открывает летку 37, а второй подводит конец поворотного желоба 38 к изложницам 42, в которых отливаются саусы. Далее первый плавильщик металла и сплавов открывает летку 30 печи, а второй производит разливку жидкого металла в изложницы конвейера 40 и изложницы 41 разливочной карусели. После разливки из печи жидкого металла, плавильщики металла и сплавов чистят подину 10 плавильной камеры 3 и подину 11 накопительной ванны 7 от шлака и попавших на нее приделок, затыкают летки 30,37 и цикл повторяется. При работе на естественной тяге шиберы 162 и 163 закрывается, а шибер 160 открывается. Операции плавильщиками и заливщиками выполняются такие же, только следующее оборудование: камера смешения 161, дымосос 164, шести блочная установка пылегазоочистки в техпроцессе не участвуют. Итак, предлагаемая печь является герметичной, имеющей большой срок эксплуатации, высокопроизводительной, имеющей малые потери тепла в окружающею среду за счет теплоизоляции, входящая в состав печи система пылегазоочистки делает процесс экологически чистым.

Изобретение относится к шахтно-отражательной печи для переплава металла. Шахтно-отражательная печь для переплава металла, преимущественно алюминиевых ломов, содержит шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющие два свода, две сливные летки, два поворотных футерованных желоба с футерованными чашами, газоход и сварной каркас. В верхней части шахты выполнены два рабочих окна, и в плавильной камере имеется рабочее и шлаковое окно, в накопительной ванне имеется шлаковое окно. В плавильной камере и накопительной ванне установлены три и две, соответственно, газовые инжекционные 13-смесительные горелки. Печь имеет стальной короб с теплоизоляцией между ним и каждой стеной, состоящей из двух слоев листового асбокартона. Подины плавильной камеры и накопительной ванны выложены из подовых блоков КС-95, уложенных на два листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, имеющих подбивку из диатомитовой крошки, смешанной с песком. Печь имеет два поворотных футерованных желоба с двумя поворотными футерованными чашами для разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 146°. В печи установлены два быстросменных леточных кирпича в металлическом коробе. Своды над плавильной камерой и накопительной ванной имеют два слоя огнеупорных матов и поверх них уложены два теплоизоляционных муллитовых стекловолокнистых слоя. Печь оснащена экономайзером и системой пылегазоочистки, содержащей камеру смешения, дымосос, шестиблочную установку пыле газоочистки. Обеспечиваются малые потери тепла, повышение производительности и возможность переплава несортированного от инородных включений лома. 8 з.п. ф-лы, 13 ил.

1. Шахтно-отражательная печь для переплава металла, содержащая корпус, размещенный на сварном каркасе, шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками, имеющими два свода, горелки, дымоход, экономайзер и систему пылегазоочистки, содержащую камеру смешения, дымосос, шестиблочную установку пылегазоочистки, отличающаяся тем, что корпус сварен из двутавров, армирован швеллерами, размещен на бетонной подушке с наполнителем - диатомитовой крошкой и имеет в верхней и в нижней частях теплоизоляционный слой из четырех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона, при этом подины плавильной камеры и накопительной ванны выполнены из подовых блоков КС-95, уложенных на два листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, имеющих подбивку из диатомитовой крошки, смешанной с песком, в шахте выполнены в верхней части два рабочих окна и одно нижнее - в плавильной камере, по одному шлаковому окну выполнено в плавильной камере и в накопительной ванне, горелки выполнены в виде газовых инжекционных 13-смесительных горелок среднего давления, направленных под углами к подинам в плавильной камере и в накопительной ванне, при этом в плавильной камере установлены три упомянутые горелки, а в накопительной ванне - две горелки, причем каждая горелка имеет в центре смеситель с насадкой и литым стабилизирующим пламя туннелем, обеспечивающим получение факела длиной 2,1 метра, и периферийные смесители, выполненные с ребрами в конце смесителя на внутренней поверхности и имеющие стабилизирующий пламя туннель с навинчивающейся насадкой, в которой выполнены внутренние ребра с факелом длиной три метра, при этом печь имеет две летки, выполненные в быстросменных леточных кирпичах и снабженные поворотными футерованными желобами с поворотными футерованными чашами для одновременной разливки металла в разливочное оборудование, расположенное в секторе обслуживания с углом 146°.

2. Печь по п. 1, отличающаяся тем, что заслонка каждого из двух верхних рабочих окон печи выполнена в виде сварной рамы, футерованной легковесным полуторным кирпичом, выступающим за раму, и содержит два ползуна, приваренные к ней и перемещающиеся по копирам с образованием при закрытии верхних рабочих окон Г-образного замка, а каждый привод подъема и опускания заслонки печи состоит из электродвигателя, червячного редуктора, клиноременной передачи, барабана, двух противовесов, тросов, шкивов и заслонки с двойным теплоизоляционным муллитовым стекловолокнистым слоем.

3. Печь по п. 1, отличающаяся тем, что заслонка нижнего рабочего окна, расположенного в плавильной камере, и заслонка шлакового окна, расположенного в накопительной ванне, имеют сварную раму футерованную легковесным полуторным кирпичом, выступающим за раму с обеспечением образования при ручном закрытии Г-образного замка, а привод подъема и опускания заслонки печи состоит из двух противовесов, тросов, двух шкивов, двух опор шкивов и заслонки с двойным теплоизоляционным муллитовым стекловолокнистым слоем.

4. Печь по п. 1, отличающаяся тем, что своды плавильной камеры и накопительной ванны имеют два слоя огнеупорных матов c уложенными на них двумя теплоизоляционными муллитовыми стекловолокнистыми слоями.

5. Печь по п. 1, отличающаяся тем, что центральный смеситель каждой горелки выполнен в виде отливки с четырьмя соплами, расположенными под углом к оси смесителя с насадкой и с шестнадцатью литыми ребрами на внутренней поверхности, имеющими угол заострения входной части, а на наружной поверхности - резьбу для навинчивания на нее литого стабилизирующего пламя туннеля с двенадцатью наружными ребрами для формирования периферийного и центрального факелов.

6. Печь по п. 1, отличающаяся тем, что в цилиндрической газораспределительной камере приварены по периферии литые периферийные смесители с четырьмя соплами, расположенными под углом к оси смесителя, имеющие двенадцать литых ребер, расположенных в конце каждого смесителя на внутренней поверхности с заостренной заходной частью, выполненные с возможностью получения факела длиной 3,0 метра, при этом литой стабилизирующий пламя туннель для периферийных смесителей имеет навинчивающуюся насадку с двенадцатью внутренними ребрами.

7. Печь по п. 1, отличающаяся тем, что она снабжена устройством для регулирования расхода воздуха горелки, содержащим кронштейны, приваренные к газораспределительной камере, регулятор, болты, гайки и пружинные шайбы, при этом смесители всех горелок, насадки и стабилизирующие пламя литые туннели выполнены из коррозионно-стойкого и износостойкого чугуна ЧХ28Д2, содержащего С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%, Cr=25-30%; Ni=0,4-0,8%; Cu=l,5-2,5%.

8. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полой трубы для перемещения по ней раскаленных дымовых газов, по наружному диаметру которой приварена в виде спирали профильная труба из нержавеющий стали прямоугольной формы для подачи воды из водопроводной сети для подогрева, при этом спираль изготовлена из нержавеющей стали 04X18H10 и сверху закрыта металлической трубой с четырьмя слоями теплоизоляции.

9. Печь по п. 1, отличающаяся тем, что шестиблочная установка пылегазоочистки содержит 48 рукавных фильтров, двенадцать загрузочных решеток с отверстиями для загрузки на них слоя адсорбента, состоящего из извести пушонки, активированного угля, селикагеля, березового угля, и выполнена с возможностью очистки в кипящем слое с обеспечением достижения производительности по очищаемому газу 52100м3/час, площади поверхности фильтрования 62м2, толщины слоя адсорбента до 0,35м, степени очистки по фтористому водороду 71%, степени очистки по окиси меди 83%, степени очистки по окиси углерода 94%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 81%, степени очистки по пыли 94%, температуры очищаемого газа от 20 до 100°С, температуры наружной поверхности установки от 45 до 55°С, уровня звука не более 80 ДБА, энергетических затрат на очистку 6 кВт/ч.

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| US 3973076 A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2020-07-21—Публикация

2019-12-26—Подача