1

Изобретение относится к производству синтетических каучуков, в частности к тех.нологии выделения каучуков из углеводородных растворов.

Известен способ выделения синтетических каучуков из углеводородных растворов многоступенчатой водной дегазацией при помощи острого водяного пара, причем на всех стадиях процесса поддерживается температура, близкая или незначительно превышающая 100°С. При этом растворитель удаляется вместе с водяным паром, а полимер выделяется в виде крошки .в среде горячей воды, образуя водную суспензию (пульпу). Недостатками этого способа являются низкая эффективность продесса дегазации, характеризующаяся относительно высоким остаточным содержанием растворителя в крошке каучука, а также повышенный расход пара.

Цель изобретения - устранить указанные недостатки. Это достигается проведением процесса в переменном температурном режиме: на первой ступени дегазации - при 90-180°С, на последующих ступенях, кроме носледней, - при 110-180°С и на носледней ступени - при 90-110°С.

Это позволяет значительно ускорить процесс дегазации (например скорость дегазации толуола из толуольного раствора

каучука СКД при повышении температуры на стадиях до 140С вдвое выше, чем при дегазации по известному способу), сократить расход нара нри одинаковом заданном содержании остаточного растворителя или уменьшить это содержание при одинаковом расходе нара.

Многоступенчатая дегазация но изобретению нроводнться как в каскаде

отдельных реакторов-дегазаторов, так н к одном многосекционном аннарате.

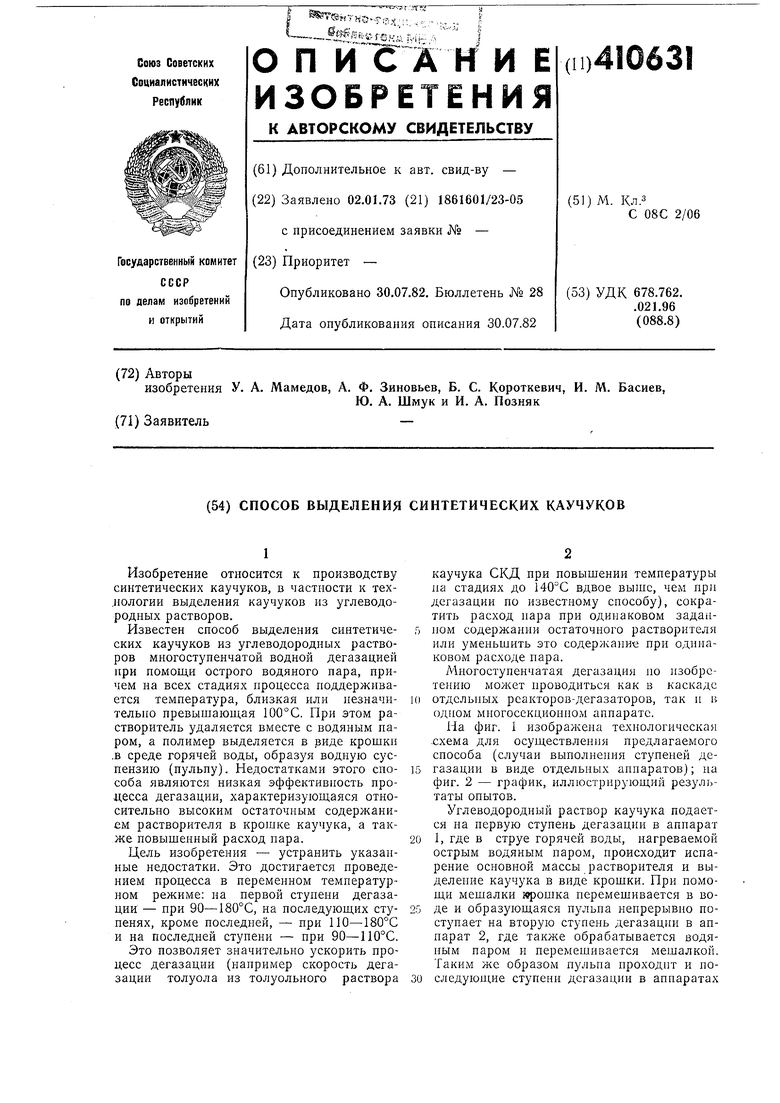

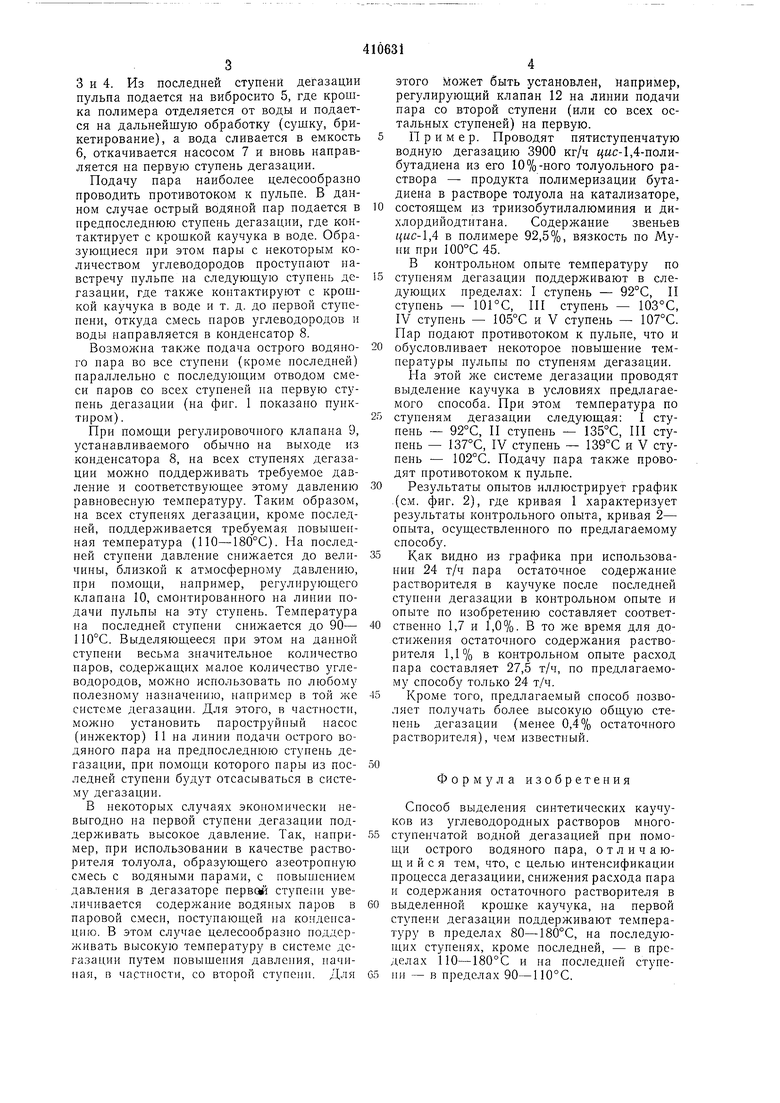

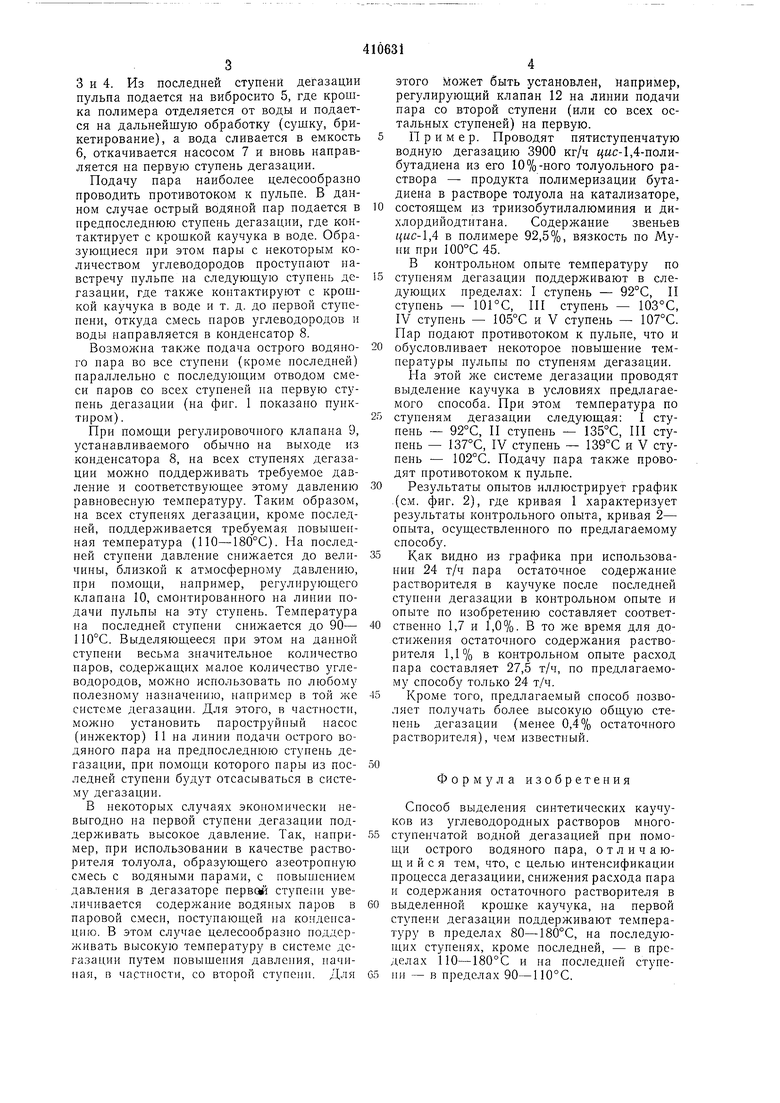

Па фиг. 1 изображена технологическая .схема для осуществления предлагаемого способа (случаи выполнения ступеней дегазации в виде отдельных аппаратов); на фиг. 2 - график, иллюстрирующий результаты опытов.

Углеводородный раствор каучука подается на нервую ступень дегазации в аппарат

1, где в струе горячей воды, нагреваемой острым водяным паром, нроисходит испарение основной массы растворителя н выделение каучука в виде крошки. При помощи мешалки иврошка неремешивается в воде и образующаяся пульпа непрерывно поступает на вторую ступень дегазации в аннарат 2, где также обрабатывается водяным паром и перемешивается мешалкой. Таким же образом н льна проходит и последуюя1,ие ступени дегазации в аппаратах

3 и 4. Из последней ступени дегазации пульпа подается на вибросито 5, где крошка полимера отделяется от воды и подается на дальнейшую обработку (сушку, брикетирование), а вода сливается в емкость 6, откачивается насосом 7 и вновь направляется на первую ступень дегазации.

Подачу пара наиболее целесообразно проводить противотоком к пульпе. В данном случае острый водяной пар подается в предпоследнюю ступень дегазации, где контактирует с крошкой каучука в воде. Образующиеся при этом пары с некоторым количеством углеводородов проступают навстречу пульпе на следуюш,ую ступень дегазации, где также контактируют с крошкой каучука в воде и т. д. до первой ступепени, откуда смесь паров углеводородов н воды направляется в конденсатор 8.

Возможна подача острого водяного пара во все ступени (кроме последней) нараллельпо с носледуюшим отводом смеси паров со всех ступеней на первую ступень дегазации (на фиг. 1 показано пунктиром).

При помощи регулировочного клапана 9, устанавливаемого обычно на выходе из конденсатора 8, на всех ступенях дегазации можно поддерживать требуемое давление и соответствующее этому давлению равновесную температуру. Таким образом, на всех ступенях дегазации, кроме последней, поддерживается требуемая повьинепная температура (110-180°С). На последней ступени давление снижается до величины, близкой к атмосферному давлению, при помощи, например, регулирующего клапана 10, смонтированного на линии нодачи пульпы на эту ступень. Температура на последней ступени снижается до 90- 110°С. Выделяющееся нри этом на данной ступенн весьма значительное количество наров, содержащих малое количество углеводородов, можно использовать по любому нолезному назначению, например в той же системе дегазации. Для этого, в частности, можно установить пароструйный насос (инжектор) 11 на линии подачи острого водяного пара на предпоследнюю стунень дегазации, при помощи которого пары из последней ступени будут отсасываться в систему дегазации.

В некоторых случаях экономически невыгодно на первой ступени дегазации поддерживать высокое давление. Так, например, при использовании в качестве растворителя толуола, образующего азеотропную смесь с водяными парами, с повышением давления в дегазаторе первой ступенн увеличивается содержание водяных паров в паровой смеси, поступающей на конденсацн о. В этом случае целесообразно ноддерживать высокую температуру в системе дегазации путем повыщения давления, начиная, в частности, со второй ступенн. Для

этого может быть установлен, например, регулирующий клапан 12 на линии подачи пара со второй ступени (или со всех остальных ступеней) на первую. Пример. Проводят пятиступенчатую водную дегазацию 3900 кг/ч г{«с-1,4-полибутадиена из его 10%-ного толуольного раствора - нродукта полимеризации бутадиена в растворе толуола на катализаторе,

состоящем из триизобутилалюминия и днхлордийодтитаиа. Содержание звеньев

цис-1,4 в полимере 92,5%, вязкость по Мупи при 100°С 45.

В контрольном опыте температуру по

ступеням дегазации поддерживают в следующих пределах: I ступень - 92°С, П ступень - юге, П1 ступень - 103°С, IV ступень - 105°С и V ступень - 107°С. Пар подают противотоком к пульпе, что и

обусловливает некоторое повышение темнературы пульны по ступеням дегазации.

На этой же системе дегазации проводят выделение каучука в условиях предлагаемого способа. При этом температура по

ступеням дегазации следующ,ая: I ступень - 92°С, П ступень - 135°С, П1 стунень - 137°С, IV ступень - 139°С и V ступень - 102°С. Подачу пара также проводят противотоком к пульпе.

Результаты опытов иллюстрирует график .(см. фиг. 2), где кривая 1 характеризует результаты контрольного опыта, кривая 2- опыта, осуществленного по предлагаемому способу.

Как видно из графика при использовании 24 т/ч пара остаточное содерл ание растворителя в каучуке после последней стуненн дегазации в контрольном опыте и опыте по изобретению составляет соответственно 1,7 и 1,0%. В то же время для достижения остаточного содержания растворителя 1,1% в контрольном опыте расход пара составляет 27,5 т/ч, по предлагаемому способу только 24 т/ч.

Кроме того, предлагаемый способ позволяет получать более высокую общую степень дегазации (менее 0,4% остаточного растворителя), чем нзвестиый.

Формула изобретения

Способ выделения синтетических каучуков из углеводородных растворов многоступенчатой водной дегазацией при помощи острого водяного пара, отличающийся тем, что, с целью интенсификации нроцесса дегазациии, снижения расхода пара и содержания остаточного растворителя в

выделенной крошке каучука, на первой ступени дегазации поддерживают температуру в пределах 80-180°С, на последующих ступенях, кроме последней, - в пределах ПО-180°С и на последней стуненн - в пределах 90-110°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2129126C1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ КРОШКИ КАУЧУКА | 1992 |

|

RU2050274C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035307C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТИЛКАУЧУКА | 1996 |

|

RU2130037C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| Способ выделения стереорегулярных каучуков | 1974 |

|

SU557085A1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2102401C1 |

Авторы

Даты

1982-07-30—Публикация

1973-01-02—Подача