В предлагаемом двухкамерном автоматическом BosAiymHOM тормозе, преимущественно предназначаемом для мощных лебедок бурильного станка, одна из камер двухкамерного тормозного воздущнаго цилиндра соединена трубами и кранами с воздущным резервуаром и с грузовым цилиндром, предназначеиным для поддержки особо-го груза, воздействующего при падении давления в указанных камере и резервуаре на тормозный вал и, кроме того, связанного щтоком с порщнем тормозного цИчтандра, вторая камера которого соединена с краном перемен- j ного давления для повыщения в ней | давления на случай оттормаживания. При повышении давления во второй камере сверх нормы до большего, чем давление в первой камере, в последнюю через воротник поршня, разде- ; ляющего обе камеры, происходит перетекание сжатого воздуха и вызывается j торможение, что дает гарантию безопасного действия тормоза. Для поддержания постоянного давления в воздущной камере применен в тормозе

редукционный клапан, а для дачи мгновенного торможения при небольших скоростях грузового крюка в лебедке применен ускорительный клапан. При бурении электромотором добавляется электрическое оборудова кие, состоящее из трансформатора тока, мгновенного реле максимального типа и электромагнита для воздействия на присоединенный к крапу переменного давления рычаг и на самый кран при заклинивании инструмента пли подаче излнщка его к забою при происходящем повышении мотором силы тока.

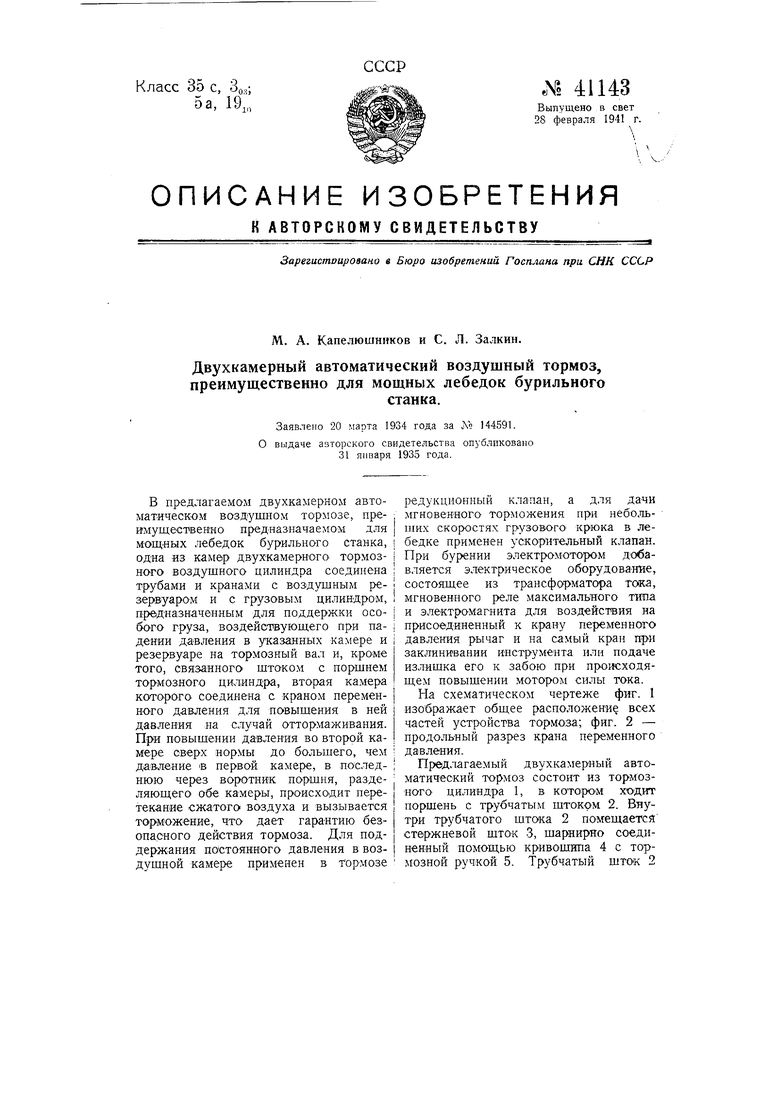

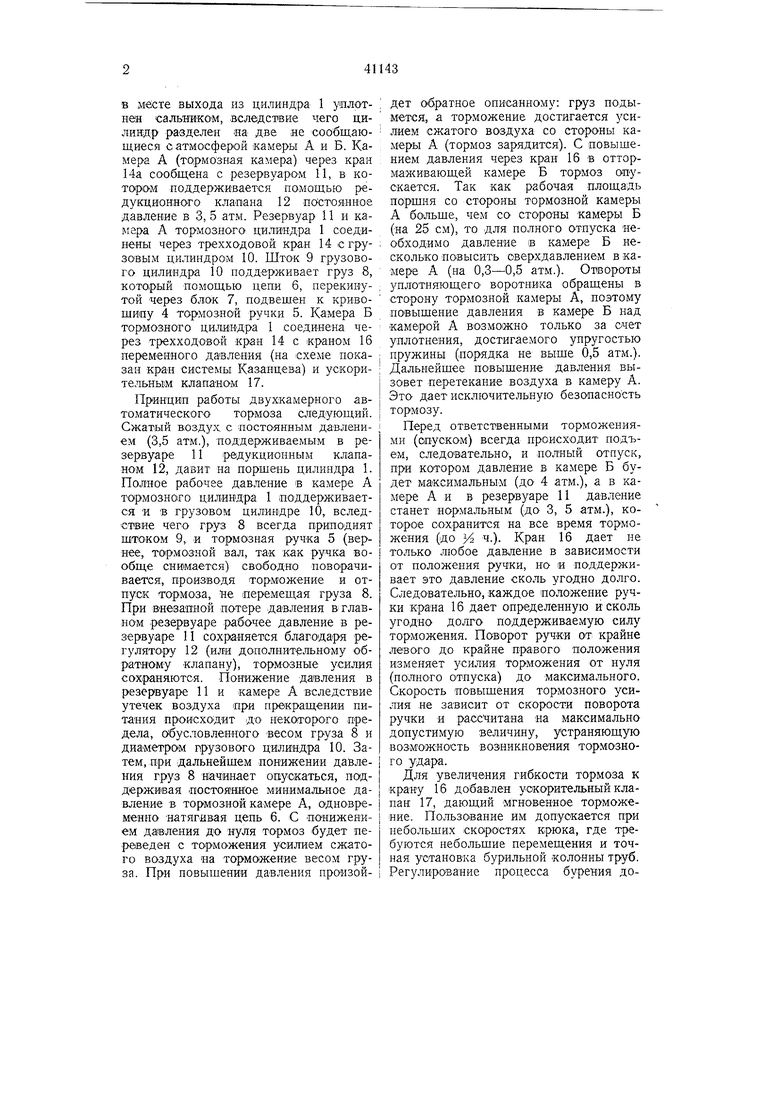

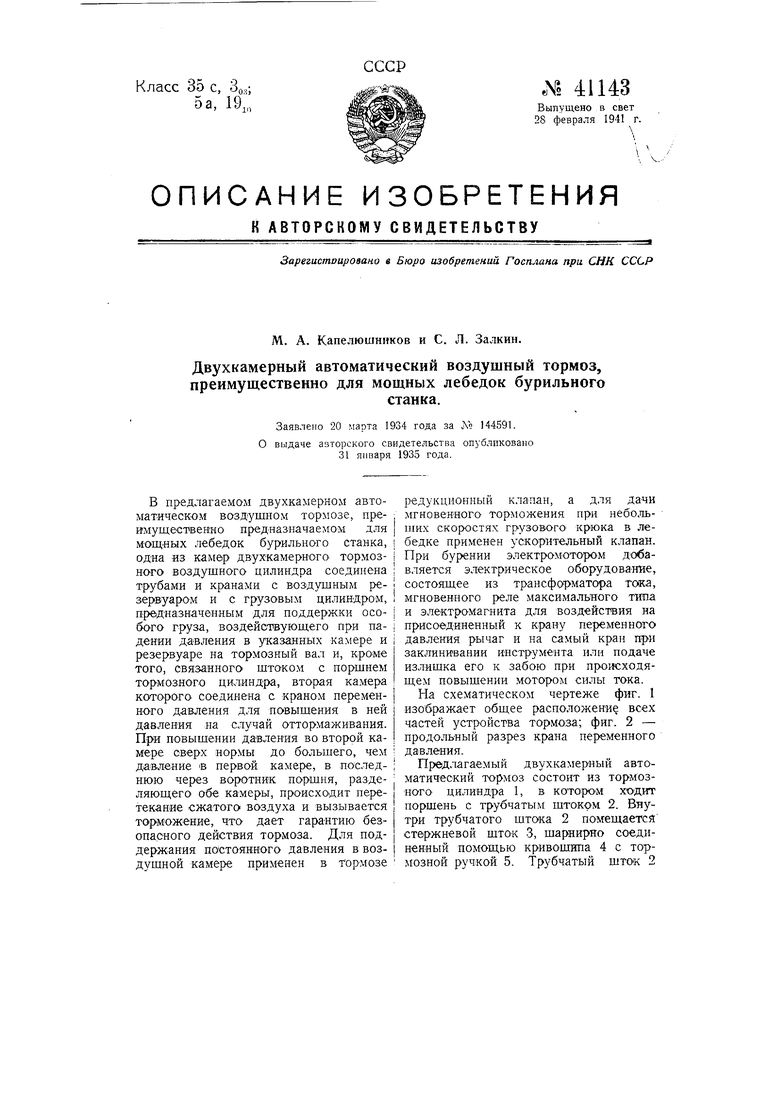

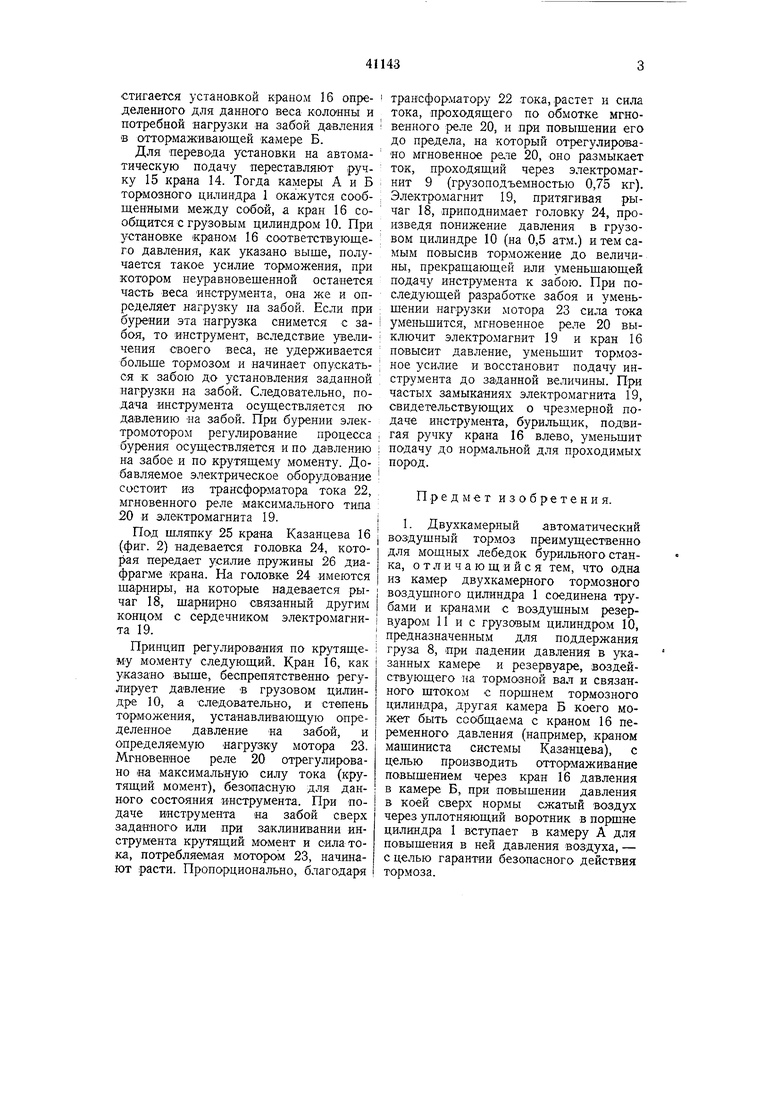

На схематическом чертеже фиг. 1 изображает общее расположение всех частей устройства тормоза; фиг. 2 - продольный разрез крапа переменного давления.

Предлагаемый двухкамерный автоматический тормоз состоит из тормозного цилиндра 1, в ходит поршень с трубчатым щтоком 2. Внутри трубчатого щтока 2 помещается стержневой шток 3, щарнирно соединенный помощью кривошипа 4 с тормозной ручкой 5. Трубчатый шток 2

в месте выхода из цилиндра 1 уплотнен сальником, вследствие чего цилиндр разделен иа две не сообщающиеся с атмосферой камеры А и Б. Камера А (тО|рмозная камера) через кран 14а сообщена с резервуаром 11, в коTOipoM поддерживается помощью редукционного клапана 12 постоянное давление в 3, 5 атм. Резервуар 11 и камера А тормозного цилиндра 1 соединены через трехходовой кран 14 с грузовым цилиндром 10. Шток 9 грузового цилиндра 10 поддерживает груз 8, который помощью цепи 6, перекинутой через блок 7, подвещеп к кривощипу 4 тормозной ручки 5. Камера Б тормозного цилиндра 1 соединена через трехходовой кран 14 с краноъ 16 переменного давления (на схеме показан крап системы Казанцева) и ускорительным клапаном 17.

Принцип работы двухкамерного автоматического тормоза следующий, Сжатый воздух, с постоянным давлением (3,5 атм.), поддерживаемым в резервуаре 11 редукционным клапаном 12, давит на поршень цилиндра 1. Полное рабочее давление в камере А тормозного цилиндра 1 поддерживается я в грузовом цилиндре 10, вследствие чего груз 8 всегда приподнят штоком 9, и тормозная ручка 5 (вернее, тормозной вал, так как ручка вообще снимается) свободно поворачивается, производя торможение и отпуск тормоза, не перемещая груза 8. При внезапной потере давления втлавном резервуаре рабочее давление в резервуаре 11 сохраняется благодаря регулятору 12 (или дополнительному обратному клапану), тормозные усилия сохраняются. Понижение давления в резервуаре И и камере А вследствие утечек воздуха при прекращении питания происходит до некоторого предела, обусловленного весом груза 8 и диам етр01М лрузового цили1ндра 10. Затем, при дальнейшем понижении давления груз 8 н1ачинает опускаться, поддерживая постоя1НКое минимальное давление в тормозной камере А, одновременно натягивая цепь 6. С понижением давления до нуля тормоз будет переведен с торможения усилием сжатого воздуха на торможение весом груза. При повыщении давления праизойдет обратное описанному: груз подымется, а торможение достигается усилием сжатого воздуха со стороны камеры А (тормоз зарядится). С повышением давления через кран 16 в оттормаживающей камере Б тормоз опускается. Так как рабочая площадь поршня со стороны тормозной камеры А больше, чем со стороны камеры Б (на 25 см), то для полного отпуска необходимо давление в камере Б несколько повысить сверхдавлением в камере А (на 0,3-0,5 атм.). Отвороты ЗплотняющегО воротника обращены в сторону тормозной камеры А, поэтому повыщение давления в камере Б над камерой А возможно только за очет уплотнения, достигаемого упругостью пружины (порядка не выше 0,5 атм.). Дальнейщее повышение давления вызовет перетекание воздуха в камеру А. Это дает исключительную безопасность тормозу.

Перед ответственными торможениями (спускам) всегда происходит подъем, следовательно, и полный отпуск, при котором давление в камере Б будет максимальным (до 4 атм.), а в камере Аи в резервуаре 11 давление станет нормальным (до 3, 5 атм.), коTopoie сохранится на все время торможения (до 2 ч.). Кран 16 дает не только любое давление в зависимости от положения ручки, но и поддерживает это давление сколь угодно долго. Следовательно, каждое положение ручки крана 16 дает определенную и сколь угодно долго поддерживаемую силу торможения. Поворот ручки от крайне левого до крайне правого положения изменяет усилия торможения от нуля (полного отпуска) до максимального. Скорость повыщения тормозного усилия не зависит от скорости поворота ручки и рассчитана на максимально допустимую величину, устраняющую возможность возникновения тормозного удара.

Для увеличения гибкости тормоза к крану 16 добавлен ускорительный клапан 17, дающий мгновенное торможение. Пользование им допускается при небольших icкo pocтяx крюка, где требуются небольщие перемещения и точная установка бурильной колонны труб. Регулирование процесса бурения достигается установкой краном 16 определенного для данного веса колонны и потребной нагрузки на забой давления в аттормажявающей камере Б.

Для перевода установки на автоматическую подачу переставляют ручку 15 крана 14. Тогда камеры А и Б тормозного цилиндра 1 окажутся сообщеняыми между собой, а кран 16 сообщится с грузовым цилиндром 10. При установке краном 16 соответствующего давления, как указано выше, получается такое усилие торможения, при котором неуравновещенной останется часть веса инструмента, она же и определяет нагрузку па забой. Если при бурении эта нагрузка снимется с забоя, то инструмент, вследствие увеличения своего веса, не удерживается больще тормозом и начинает опускаться к забою до установления заданной нагрузки на забой. Следовательно, подача инструмента осуществляется по да1влению «а забой. При бурении электромотором регулирование процесса бурения осуществляется и по давлению на забое и по крутящему моменту. Добавляемое электрическое оборудование состоит из трансформатора тока 22, мгновенного реле максимального типа 20 и электромагнита 19.

Под шляпку 25 крана Казанцева 16 (фиг. 2) надевается головка 24, которая передает усилие пружины 26 диафрагме «рана. На головке 24 имеются щарниры, на которые надевается рычаг 18, шарнирно связанный другим концом с сердечником электромагнита 19.

Принцип регулирования по крутящему М:оменту следующий. Кран 16, как указано выще, беспрепятственно регулирует давление в грузовом цилиндре 10, а Следовательно, и степень торможения, устанавливающую определенное давление «а забой, и определяемую «а грузку мотора 23. Мгновенное реле 20 отрегулировано на максимальную силу тока (крутящий момент), безопасную для данного состояния инструмента. При подаче инструмента на забой сверх заданного или при заклинивании инструмента крутящий момент и сила тока, потребляемая мотором 23, начинают расти. Пропорционально, благодаря

трансформатору 22 тока, растет и сила тока, проходящего по обмотке мгновенного реле 20, и при повыщении его до предела, на который отрегулировано мгновенное реле 20, оно размыкает ток, проходящий через электромагнит 9 (грузоподъемностью 0,75 кг). Электромагнит 19, притягивая рычаг 18, приподнимает головку 24, произведя понижение давления в грузовом цилиндре 10 (на 0,5 атм.) и тем самым повысив торможение до величины, прекращающей или уменьщающей подачу инструмента к забою. При последующей разработке забоя и уменьщении нагрузки мотора 23 сила тока уменьщится, мгновенное реле 20 выключит электромагнит 19 и кран 16 повысит давление, уменьщит тормозное усилие и BOiCCTaHOBHT подачу инструмента до заданной величины. При частых замыканиях электромагнита 19, свидетельствующих о чрезмерной подаче инструмента, бурильщик, подвигая ручку крана 16 влево, уменьщит подачу до нормальной для проходимых пород.

Предмет изобретения.

I. Двухкамерный автоматический воздушный тормоз преимущественно для мощных лебедок бурильного станка, отличающийся тем, что одна из камер двухкамерного тормозного воздущного цилиндра 1 соединена трубами и кранами с воздущным резервуаром И и с грузовым цилиндрОМ 10, предназначенным для поддержания груза 8, при падении давления в указанных камере и резервуаре, воздействующего на тормозной вал и связанного щтоком с поршнем тормозного цилиндра, другая камера Б коего может быть сообщаема с краном 16 переменного давления (например, краном машиниста системы Казанцева), с целью производить оттормаживание повышением через кран 16 давления в камере Б, при повыщении давления в коей сверх нормы сжатый воздух через уплотняющий воротник в порщне цилиндра 1 вступает в камеру А для повышения в ней давления воздуха, - с целью гарантии безопасного действия тормоза.

2.Применение в тормозе по п. 1 ре- I дукционного клапана 12, с целью под- держания постоянного давления в камере 11.

3.Применение в тормозе но п. 1 ускзрительного клапана 17 для дачи мгновенного тормоза при небольших скоростях грузового крюка в лебедке.

4.Форма выполнения тормоза по п. 1 при использовании электродвигателя для абтаматического приведения в действие тормоза воздействием на кран 16, j отличающаяся применением в последнем кране рычага 18, присоедипенного к головке 24 крана, воздействующей при посредстве шляпки 25 на пружину крана, и поворачиваемого электромагнитом или соленоидом 19, включаемым отрегулированным реле 20 при: посредстве трансформатора 22 тока, при происходящем повышении силы тока мотора 23, вследствие заклинивания инструмента или подачи излишка его к забою, с целью, производимым при этом понижением давления в цилиндре 10 и повыщением торможения,, уменьшить или прекратить подачу инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистанционного (на расстоянии) управления буровым станком | 1933 |

|

SU43850A1 |

| Тормозное устройство буровой установки | 1948 |

|

SU74158A1 |

| Устройство для автоматического вращательного бурения скважин | 1936 |

|

SU54949A1 |

| Вспомогательная лебедка с планетарной передачей для бурового станка | 1949 |

|

SU89876A1 |

| Гидравлический регулятор по дачи инструмента при вращательном бурении | 1937 |

|

SU59488A2 |

| Ясс для вращательного бурения | 1932 |

|

SU31388A1 |

| Ленточный тормоз для лебедок с пневматическим управлением | 1949 |

|

SU78388A1 |

| Турбобур | 1958 |

|

SU120794A1 |

| Двухтрубная тормозная система железнодорожного подвижного состава | 2020 |

|

RU2740624C1 |

| ПНЕВМАТИЧЕСКАЯ ЧАСТЬ ТОРМОЗНОЙ СИСТЕМЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2139210C1 |

СЗЗипЕ

. 1

fr

Авторы

Даты

1935-01-31—Публикация

1934-03-20—Подача