00

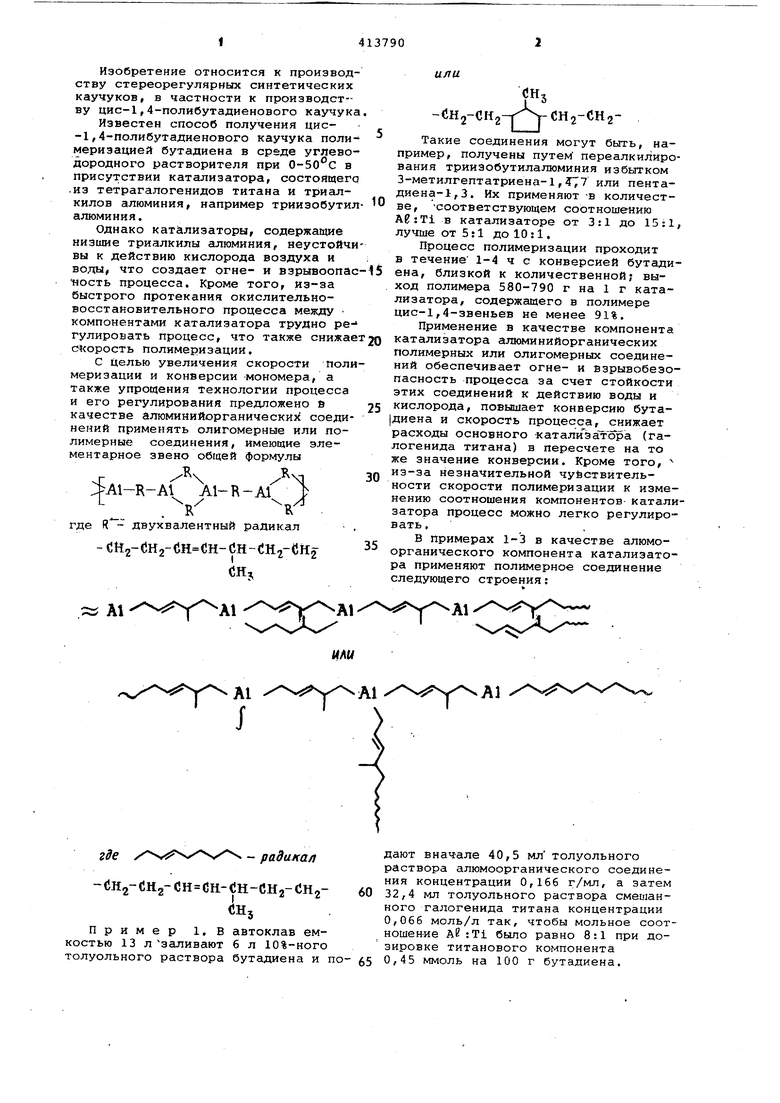

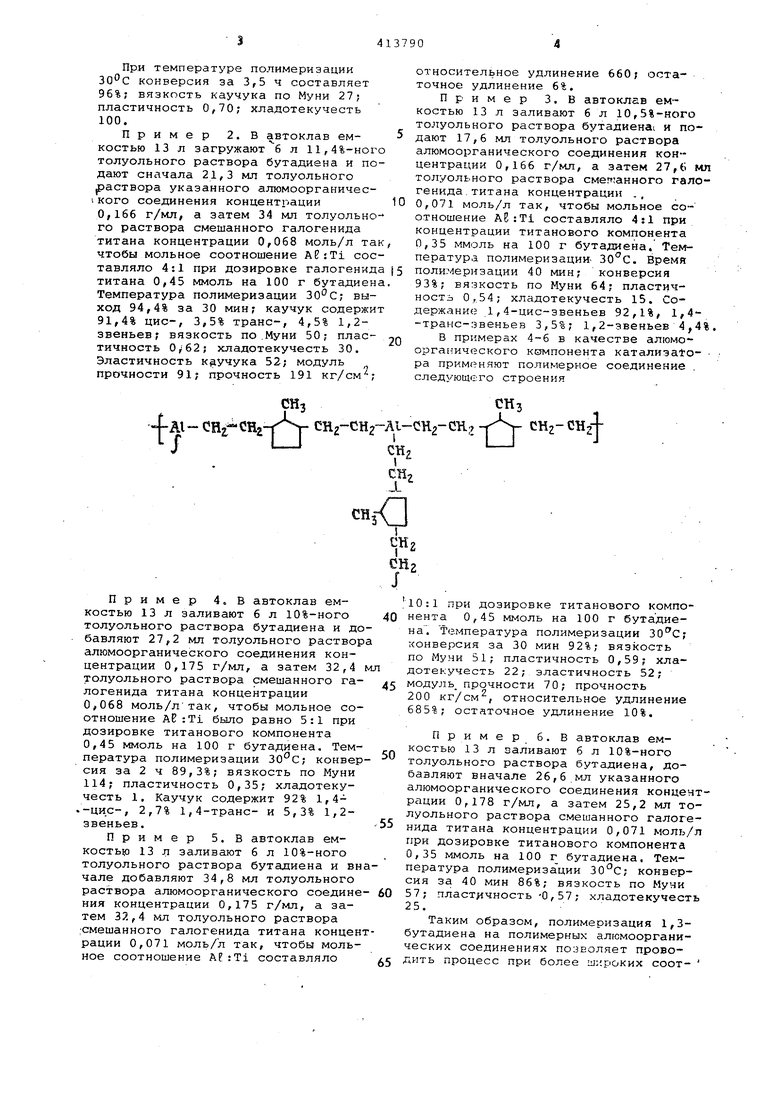

) Изобретение относится к произволству стереорегулярнЕлх синтетических каучуков, в частности к производству цис-1,4-полибутадиенового каучука Известен способ получения цис-1,4-полибутадиенового каучука полимеризацией бутадиена в среде углеводородного растворителя при 0-50 С в присутствии катализатора, состоящего .из тетрагалогенидов титана и триалкилов алюминия, например триизобутил алюминия. Однако катализаторы, содержащие низшие триалкилы алюминия, неустойчи вы к действию кислорода воздуха и воды, что создает огне- и взрывоопас ность процесса. Кроме того, из-за быстрого протекания окислительновосстановительного процесса между компонентами катализатора трудно регулировать процесс, что также снижае с орость полимеризации. С Целью увеличения скорости поли меризации и конверсии -мономера, а также упрощения технологии процесса и его регулирования предложено s качестве алюмийийорганических соединений применять олигомерные или полимерные соединения, имеющие элементарное звено общей формулы / A1-R-A1 Al-R-Al R/ где двухвалентный радикал - сн2-(;н2-бн сн-сн- 1Н2-ей2 или -dHj-CHj-YipCHj-CHjТакие соединения могут быть, например, получены путем переалкилирования триизобутилалюминия избытком З-метилгептатриена-1, 7 или пентадиена-1,3. Их применяют -в количестве, соответствующем соотношению в катализаторе от 3:1 до 15:1, лучше от 5:1 до 10 :1. Процесс полимеризации проходит в течение 1-4 ч с конверсией бутадиена, близкой к количественной; выход полимера 580-790 г на 1 г катализатора, содержащего в полимере цис-1,4-звеньев не менее 91%. Применение в качестве компонента катализатора алюминийорганических полимерных или олигомерных соединений обеспечивает огне- и взрывобезопасность процесса за счет стойкости этих соединений к действию воды и кислорода, повышает конверсию бутадиена и скорость процесса, снижает расходы основного катализатора (галогенида титана) в пересчете на то же значение конверсии. Кроме того, из-за незначительной чувствительности скорости полимеризации к изменению соотношения компонентов- катализатора процесс можно легко регулировать, В примерах 1-3 в качестве алюмоорганического компонента катализатора применяют полимерное соединение следующего строения:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| Способ получения цис-1,4-полибутадиенового каучука | 1972 |

|

SU413791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1995 |

|

RU2099357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127281C1 |

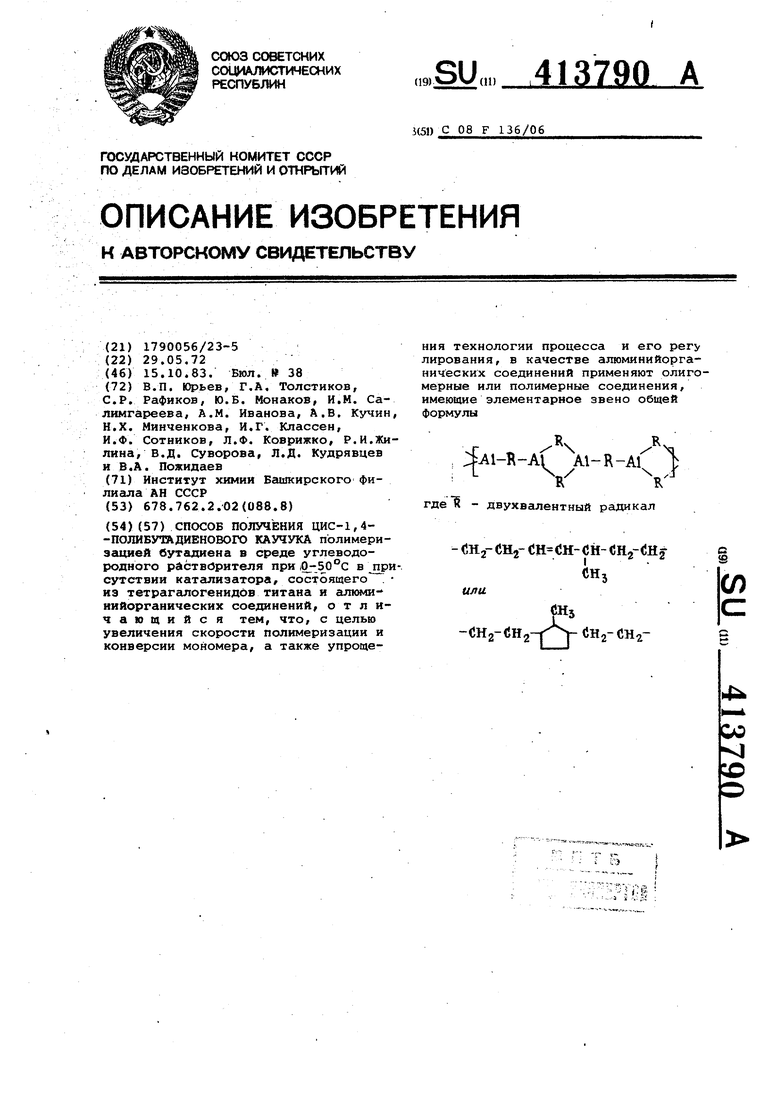

СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4- -ПОЛИБУТА ДИЕНОВОГО КАУЧУКА полимери- эгщией бутадиена в среде углеводородного рйствОрителя при|0:-50°с в при- сутствии катализатора, состоящего .• из тетрагёшогенидов титана и алкает- иийорганических соединений, отличающийся тем, что, с целью увеличения скорости полимеризации и конверсии мономера, а также упрощения технологии процесса и его регу лирования, в качестве алюминийорга- нических соеднненнй применяют олиго- мерные или полимерные соединения, имеющие элементарное звено общей формулы. 5А1-К-А( \1-К-АГ^>& V ^R"^ где к - двухвалентный радикал- flHj- CHj- Ш=<;н- СН- CH^-fJHjСН,iили(Л«Is-CHg-CHg-Tj- CHj-CHj-

радикал

где

-(1Н2-СН2-СН С11- Н-СН2-СН2СНз

Пример 1. В автоклав емкостью 13 л заливают 6 л 10%-ного толуольного раствора бутадиена и по- 5

дают вначале 40,5 мл толуольного раствора алюмоорганического соединения концентрации 0,166 г/мл, а затем 32,4 мл толуольного раствора смешанного галогенида титана концентрации 0,066 моль/л так, чтобы мольное соотношен-ие АИ :Ti было равно 8:1 при дозировке титанового компонента 0/45 ммоль на 100 г бутадиена. При температуре полимеризации конверсия за 3,5 ч составляет 96%; вязкость каучука по Муни 27; пластичность 0,70; хладотекучесть 100. Пример 2. В автоклав емкостью 13 л загружают 6 л 11,4%-ного толуольного раствора бутадиена и подают сначала 21,3 мл толуольного раствора указанного алюмоорганичес1 кого соединения концентрации 0,166 г/мл, а затем 34 мл толуольно- го раствора смешанного галогенида титана концентрации 0,068 моль/л так чтобы мольное соотношение AE:Ti составляло 4:1 при дозировке галогенида титана 0,45 ммоль на 100 г бутадиена Температура полимеризации выход 94,4% за 30 мин; каучук содержит 91,4% ЦИС-, 3,5% транс-, 4,5% 1,2звеньев; вязкость по .Муни 50; пластичность хладотекучесть 30. Эластичность каучука 52; модуль прочности 91; прочность 191 кг/см ;

сщ

СНз- З

А1- ОН,-СН2- Ч- СН2-СНг Л1-СН2-СК;, -j-S- CHz-CHfh

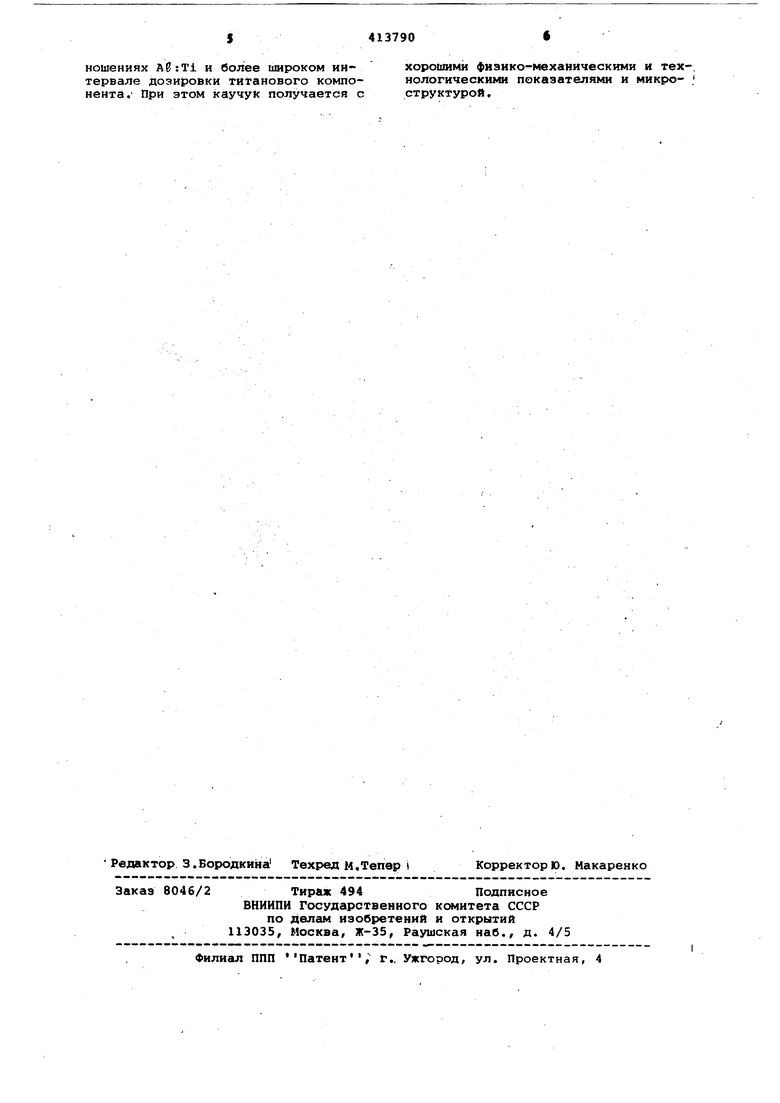

SLJен, Пример 4. в автоклав емкостью 13 л заливают 6 л 10%-ного толуольного раствора бутадиена и до бавляют 27,2 мл толуольного раствор алюмоорганического соединения концентрации 0,175 г/мл, а затем 32,4 толуольного раствора смешанного галогенида титана концентрации 0,068 моль/лтак, чтобы мольное соотношение AB:Ti было равно 5:1 при дозировке титанового компонента 0,45 ммоль на 100 г бутадиена. Температура полимеризации конвер сия за 2 ч 89,3%; вязкость по Муни 114; пластичность 0,35; хладотекучесть 1. Каучук содержит 92% 1,4., 2,7% 1,4-транс- и 5,3% 1,2звеньев. Пример 5. В автоклав емкостью 13 л заливают 6 л 10%-ного толуольного раствора бутадиена и вн чале добавляют 34,8 мл толуольного раствора алюмоорганического соедине ния концентрации 0,175 г/мл, а затем 32,4 мл толуольного раствора ;смешанного галогенида титана концен рации 0,071 моль/л так, чтобы мольное соотношение АР:Т1 составляло

СНз

I CH

СНзХИ

CHz CH2 относительное удлинение 660; остаточное удлинение 6%. Пример 3. В автоклав емкостью 13 л заливают 6 л 10,5%-ного толуолького раствора бутадиена и подают 17,6 мл толуольного раствора алюмоорганического соединения концентрации 0,166 г/мл, а затем 27,6 мп толуольного раствора смегт;анного галогенида. титана концентрации ., 0,071 моль/л так, чтобы мольное соотношение AE:Ti составляло 4:1 при концентрации титанового компонента 0,35 ммоль на 100 г бутадиена. Температура полимеризации- . Время полимеризации 40 мин; конверсия 93%; вязкость по Муни 64; пластичность 0,54; хладотекучесть 15. Содержание 1,4-цис-звеньев 92,1%, 1,4-транс-звеньев 3,5%; 1,2-звеньев 4,4%, В примерах 4-6 в качестве алюмоорга 1ического кетипонента катализа±о- ра применяют полимерное соединение следующего строения lO:l при дозировке титанового компонента 0,45 ммоль на 100 г бутадиена. Температура полимеризации конверсия за 30 мин 92%; вязкость по Муни 51; пластичность 0,59; хладотекучесть 22; эластичность 52; модуль прочности 70; прочность 200 кг/см , относительное удлинение 685%; остаточное удлинение 10%. Пример 6. В автоклав емкостью 13 л заливают 6 л 10%-ного толуольного раствора бутадиена, добавляют вначале 26,6.мл указанного алюмоорганического соединения концентрации 0,178 г/мл, а затем 25,2 мл толуольного раствора смешанного галогенида титана концентрации 0,071 моль/л при дозировке титанового компонента 0,35 ммоль на 100 г бутадиена. Температура полимеризации конверсия за 40 мин 86%; вязкость по Муни 57; пласт 1чность -0,57; хладотекучесть 25. Таким образом, полимеризация 1,3бутадиена на полимерных алюмоорганических соединениях позволяет проводить процесс при более широких соотS413790

ношениях Ag:T± и более широком ин- хорошими физико-механическими и тех-, тервале дозировки титанового компо- нологическими показателями и микро- . нента. При этом каучук получается с структурой.

Авторы

Даты

1983-10-15—Публикация

1972-05-29—Подача