1

Изобретение относит-ся к полиацетальной композиции, имеющей хорошую белизну и высокую теплостойкость.

Известно, что полиацетальную смолу (полиоксиметилен) можно получить путем полимеризации формальдегида или его циклического олигомера (триоксана или тетраоксана) и последующих обработок концевой группы получеииого полИМера, а фор.мующую композицию можно получить путем смешения антиокислителя, термостабилизатора или других различных стабилизаторов с обработанным полимером.

При получении композиций на основе полиацетальной смолы в смолу необходимо включать различные стабилизаторы для повышения ее качества.

Известные стабилизаторы для иолнацетальной смолы - фенольные соединения, имеющие сложные структуры, аро матические амины, дициапдиамиды, мочевины, гидразины, сернистые соединения и полиамиды. Для получения отличной промышленной полиацетальной композиции эти стабилизаторы применяют не по одному, а сочетания двух типов стабилизаторов, включающих фенольные соединения в качестве антиокислителей и также азотсодержащие соединения, как полиамиды или дидиандиамины, в качестве термостабилизатора.

В качестве феиольных антиоксидантов эффективны «несвободные фенолы, т. е. пространственно стесненные, например 4,4-бутилиденбис- (З-метил-б-грег-бутилфенол) или 2,2-.метиленбис- (4,6-ди.метилфепол).

В качестве полиамидов эффективен терполи.мер, состоящий из 35% гексаметилепадипамида, 27% гексаметиленсебацамида и 38%

каиролактама.

Однако известные антиоксиданты и термостабилизатО|ры имеют большие недостатки, например изменяют цвет композиции. Так при смешивании с полиацетальиой смолой полиамидов и несвободных фенолов получаемая композиция смолы через некоторое время изменяет цвет, особенно значительно при такой высокой температуре, как температура фо-рмовання.

Цель изобретения - повышение термостойкости композиции и степени ее белизны, т. е. предотвращение окрашивания композиции, особенно при термообработке. Эта цель достигается применением определенной комбинации стабилизаторов.

Согласно изобретению по меньшей мере один тип стабилизатора из каждой приведенной ниже группы смешивается с полиацетальной смолой для получения предлагаемой полиацетальной композиции

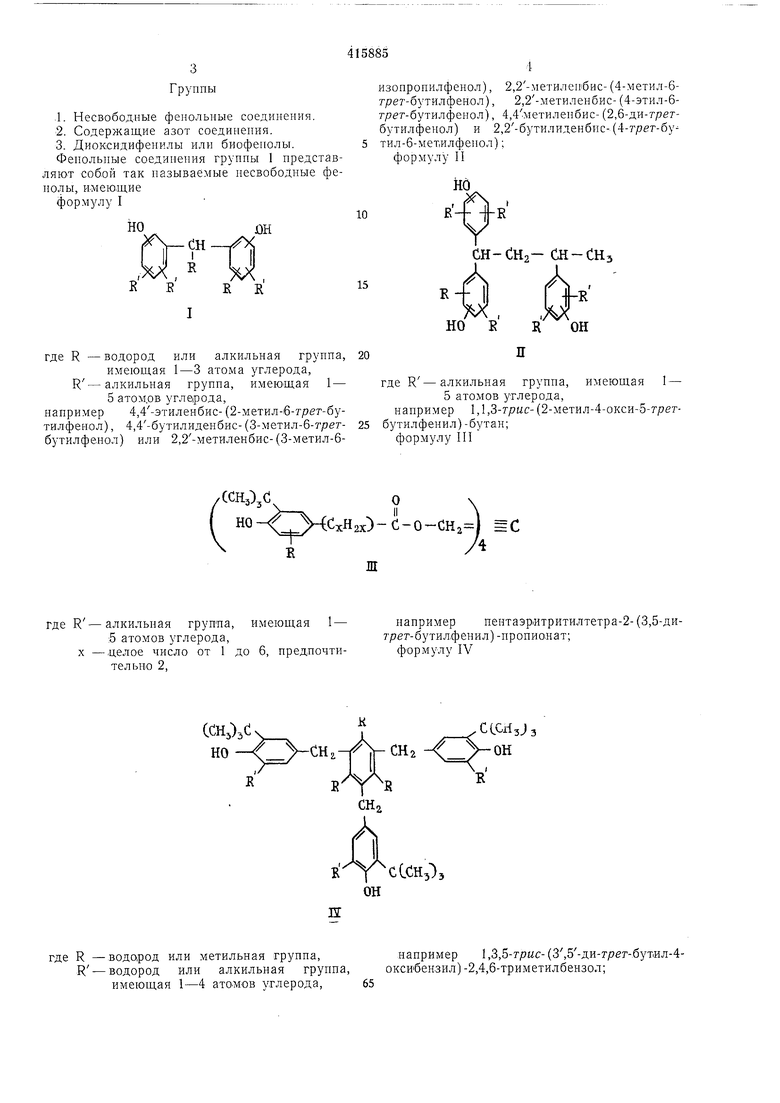

3 Группы

.1. Несвободные фенольные соединения.

2.Содержащие азот соединения.

3.Диоксидифенилы илн биофенолы.

Фенольные соединения грунны 1 представляют собой так называемые несвободные фенолы, имеющие

формулу I

изопроиилфенол), 2,2-метилен|бис- (4-метил-6г/зет-бутилфенол), 2,2-метнленбис- (4-этил-6г/ ег-бутилфенол), 4,4метиленбис- (2,6-ди-г/эегбутилф|енол) и 2,2-бутилиденбнс-(4-грет-бутил-6-мет,илфенол); формулу II

НО

О

R

СН-СНо- СН-СН. где R - водород или алкильная грунпа, имеюндая 1-3 атома углерода, R-алкильная грунна, имеющая 1- 5 атом.ов угле|рода, например 4,4-этиленбис-(2-метил-б-трет-бутилфенол), 4,4-бутилиденбис-(3-метил-6-грег- 25 бутилфенол) или 2,2-метиленбис-(3-метил-6где R-алкильная группа, имеющая 1 - 5 атомов углерода, например 1,1,3-Г;0«с-(2-метил-4-окси-5-г/7етбутилфенил)-бутан; формулу III

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЁРМОСТАБИЛЬНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU381226A1 |

| Полимерная композиция | 1973 |

|

SU474155A3 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ | 1971 |

|

SU321992A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НИТРИЛЬНОГО КАУЧУКА, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ВЫСОКОНАСЫЩЕННОГО НИТРИЛЬНОГО КАУЧУКА И СШИТЫЙ КАУЧУК | 2015 |

|

RU2664145C1 |

| Стабилизированная композиция на основе гомо или сополимеров олефинов | 1971 |

|

SU481161A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ТЕРМОСТАБИЛЬНЫХ ПОЛИОКСИМЕТИЛЕНОВ | 1973 |

|

SU365894A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ БЛОКСОПОЛИМЕРОВ | 1971 |

|

SU417950A3 |

| ОЛИГОМЕРНЫЕ СОЕДИНЕНИЯ, КОМПОЗИЦИЯ, СПОСОБ СТАБИЛИЗАЦИИ И ОЛИГОМЕРНЫЕ ПРОДУКТЫ | 1993 |

|

RU2130461C1 |

| N-МЕТИЛИРОВАННЫЙ БИС-4-ПИПЕРИДИЛФОСФИТ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СТОЙКОЙ К ОКИСЛИТЕЛЬНОМУ, ТЕРМИЧЕСКОМУ И СВЕТОВОМУ ВОЗДЕЙСТВИЮ | 1992 |

|

RU2086557C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА С ПЕНТЕНОМ-1, СОПОЛИМЕР ЭТИЛЕНА И ПЕНТЕНА-1 И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2091401C1 |

/CCHjD C оч

( НО-)КСхН2х)-С-0-СК,-)

т/

где R-алкильная грун-на, имеющая 1 -

:5 атомов углерода,

X -.целое число от 1 до 6, предпочтительно 2,

СснОзС где R -водород или метильпая группа, R - водород или алкильная группа, имеющая 1-4 атомов углерода,65

с

например пентаэргИтритилтетра-2- (3,5-диг/7ет-бутилфенил) -нропиолат; формулу IV например 1,3,5-трас-(3,5-ди-трег-бутил-4оксибензил)-2,4,6-триметилбензол;

CHiNHP V-OH

CHjNHR

амидомочевипы, полиуретапамиды, полиаминотрназолы и сополимеры или смесь этих соединеиий.

Особеино удовлетворительиы И являются азотсодержащие соединения, получаемые путем поликонденсации дигидразида дикарбоповой кислоты, мочевлны и диамина.

Соединениями группы 3 являются диоксидифенилы или бисфенольные соединения, имеющие формулы IX и X соответственно

где R - водород, алкильная группа, имеющая

,1-5 атомов углерода, или алкильная группа, имеющая 3-4 атомов

углерода,

R - алкиллденовая группа, имеющая

1-8 атомов угле|рода,

например, 6,6-метиленбис- (а,а-диамино2,4-ксиленол), 6,6-зтиленбис- (а,с/-Д1иамипо2,4-ксиленол); 6,6-пролилиденбис- (ос,а-диамино-2,4-ксиленол), 6,6-бутилиденбис- (а,адиаМ|Ино-2,4-ксиленол) н 4,4-бутилиденбис(а,а-диамино-2,4-ксиленол) и формулы VI, VII и VIII

ОН

5L

В.

где R

имеющая 1 -

алкильиая группа, б атомов углерода,

например, 2,6-ди-т/ ег-бутилфеиол, 2,6-диг/ е7-бутил-4-метилфенол, 2,6-ди-грег-бутилгидрохинон и 2,6-ди-г/7ет-амилгидрохинон.

Далее помимо этих фенольиых соединений могут быть примеиены соединения, представлеиные формулами 1-111 и V-Vlli, например 2,6-ди-грег-бутил-4-метил-1 -формилоксибеизол, 4,4-бутилиденбис- {3-метил-6-г/7ег-бутил-1-форм.илоксибензол) и 1,1,(2-метил-4-формилокси-5-грег-бутилфенол)-бутан.

Азотсодержащие соединения группы 2, применяемые в качестве одного из стабилизаторов согласно изобретению, включают полиамиды, например териолиамиды, состоящие из гексаметиленадииамида, гексаметиленсебацамида и капролактама; полиамиды, состоящие из капролактама и гексаметилеисебацамида; полиэфирные амиды, полученные из капролактона ,и капролакта-ма; полиэфирные , описанные s предмете изобретения патента США № 3355514; лолйконденсаты, лолученлые из дигидразида дикарбоиавой кислоты или веществ, способных давать дигидразид дикарбоновой кислоты, .мочевину или алифатические диамины, урацилы, амидины, цианогуанидииы, полиуретаны, полимочевины, поли15

где R -водород или алкильная группа, имеющая 1-5 атомов углерода,

20 предпочтительно водород

25

X

где R и R - соответственно водородные илн алкильные груииы, которые имеют 1-6 атомов углерода и могут образовывать насыщенное гомоциклическое кольцо,

водород или алкильиая группа,

имеющая 1-4 атомов углерода, предпочтительно водород,

например 4,4-диоксифенил; 4,4-диоксидифенил.метан; 4,4-диоксидифенил-1,1-этан; 4,4диоксидифенил-1,1,-пропан; 4,4-оксидифеи-ил1,1-/г-бутаи; 4,4-диоксидифеиил-1,1-гептан; 4,4-диоксидифенил-2,2-;пропан; 4,4-диокси.фенил-2,2-бутан п 4,4-диокси-3,3-диметилфенил2,2-пропан.

Соединения группы 3, взятые отдельно, пе

обладают вообще илн обладают весьма незначительной эффективностью в качестве антиокислителя. Однако экспериментально установлено, что путем применения соединений группы 3 вместе с фенольными соединениями

группы 1 и азотсодержащими соединениями группы 2 можно получить отлично стабилизированные полиацетальные соединения по сравнению с двухкомпонентными стабилизаторами, состоящими из соединений групп 1 и

2, 1 и 3 или 2 и 3.

В соединения группы 3 включены те фенольные соединения, которые не являются «несвободными фенолами, они обладают, высоким сннергическим эффектом ири применеНИИ вместе с соединениями групп 1 и 2. Соединения группы 3 отличаются от фенольных соединений группы 1.

Согласно изобретению фенольные соединения группы 1 применяют в количестве от

0,1-3% от веса полианеталя. Применение

7

большого количества фенольиых соединений не приносит никакого вреда стабилизационному эффекту, но с экономической точки зрения предпочтительно применение 0,01-0,5 вес.% фенольных соединений. Азотсодержащие соединения группы 2 применяют в количестве 0,1-10% и предпочтительно в количестве 0,1-3% от веса полиацеталя. Диоксидифенилы или бисфенольные соединения группы 3 применяют в количестве 0,001-3% от веса полиацеталя.

Полиацеталь, термостойкость которого может быть значительно повышена согласно изобретению, включает гомополимер полиоксиметилена, степень полимеризации которого составляет 500 и более и который получают путем полимеризации формальдегида или его циклического олигомера и последующего концевого закупоривания образующегося полимера, например этерификации для образования сложного или простого эфира. Полиацеталь включает и сополимеры полиоксиметилена, обладающие той же степенью полимеризации, что указана выще и получаемые путем сополимеризации формальдегида или его циклического олигомера с оо.мономером и последующего копцевого закупоривания получаемого сополимера, например этерификацией для получения сложного или простого эфира или превращения нестабильных концевых оксиметиленовых звеньев в звенья иные, чем оксиметилеиовые, путем термообработки или гидролизной обработки. Характерными примерами являются полиоксиметилепдиацетат, полиоксиметилендкметиловый эфир, полиоксиметилендиэтиловый эф.ир, сополимеры триоксана и стирола.

Изобретение .поясняется, но не ограничивается приводимыми примерами, в которых все проценты и части весовые.

R (%) показывает остаточный процент полиа-цетальной композиции после ее термообработки при 220°С на воздухе в течение 60 мин, а светостойкость показывает изменение после облучения в течение 300 час, определенное с помощью стандартного прибора для измерения обесцвечивания.

Значение Z показывает степень белизны полиацеталя, измеренную с помощью колориметра Хантера. Значение К222 показывает постоянную скорость реакции полимера для термической дегидратации, измеренную способом, описанным в патентах США № 2964500 и 2998409.

Примеры 1-7. Определенные количества различных стабилизаторов, показанные в табл. I, перемешивают с полиоксиметилендиацетатом, полученным путем лолимеризации формальдегида и ацилирования полученного полимера апгидридом уксусной кислоты (приведенная вязкость, измеренная при 60°С в растворе смеси-равных количеств тетрахлорэтана и га-хлорфенола, составляет 2,00 и К222 0,05), после чего смесь леремещивают в течение 20 мин, с помощью двухконусной ме8

шалки. Полученную смесь сушат в вакууме при температуре 60°С в течение 6 час. Затем изготовляют формованную пластину толщиной 0,5 мм с по.мощью экспериментального горячего пресса при температуре 190°С и испытывают ее на термостойкость. Результаты сравнительных испытаний приведены в табл. 1.

В таблице приняты следующие обозначения.

0 Терполиамид (А) -сополимер, содержащий (%) 35 гексаметилепадипамида, 27 гекса.метиленсебацамида и Зв капролактама.

Азотсодержащие соединение (В)-поликонденсат дигидразида дикарбоновой кислоты, гексаметилендиамина и мочевины, т. е. азотсодержащий ооликонденсат, бесцветный, прозрачный, с точкой размягчения 140-160°С. Получают, помещая 20 ч. дигидразида себадиновой кислоты, 20 ч. дигидразида адипипо0 вой кислоты, 15 ч. гексаметилендиамина и 60 ч. мочевины в трехгорлый сосуд емкостью 300 см, расплавляя смесь при 20б°С в газообразном потоке азота с одновременным помешиванием, чтобы обеспечить течение реакции

5 за 120 мин, подключая реакционную систему к вакуумной линии под давлением 0,5 мм рт. ст. и затем выдерживая смесь для обеспечения реакции нри 200°С в течение 240 мин. Полиэфира-мид (С) - т. ел. около

0 200°С получают его путем растворения 90 ч. капролактами и 10 ч. капролактона в 400 ч. Обезвоженного толуола, полимеризации при 110°С в течение 5 час с применением 3 мол.% бромида этиЛ;Магния и 3 мол.% М-ацетилкап5 ролактама в качестве катализатора на основе мономеров. Промывают полученные белые порошки водным 1%-ным раствором хлористоводородной кислоты, повторно промывают водой до тех пор, пока промыв«ая вода пе будет об0 ладать нейтральностью и сушат.

Пример 8. В трехгорлый сосуд емкостью 500 см помещают следующие количества компопентов, ч.: 129 дигидразида додекарбоновой кислоты, 30 гексаэтилендиамина и 50

5 мочевины, реакция идет при 210°С в газообразном потоке азота в течение 120 мин. В другом трехгорлом сосуде емкостью 300 см 100ч. дигидразида себациновой кислоты, 25 ч. тетраметилендиамина и 40 ч. мочевины реагируют при натреве при 210°С в газообразном потоке азота, полученный прозрачный расплавленный продукт добавляют в первый сосуд. Смесь выдерживают при температуре 210°С при пониженном давлении 0,5 м.м рт.Ст.

5 в течение 300 мин для завершения реакции, получают белый полупрозрачный азотсодержащий поликонденсат.

Этерифицированный гомополимер полиоксиметилена, примененный в примерах 1-7, перемешивают с 0,8% получепного азотсодержащего поликонденсата, 0,1% 4,4-диоксидифенил-2,2-1Пропана и 0,5% 2,6-ди-т/7ег-бутил-4метил-фенола с помощью смесителя Хенсчела емкостью 150 л при температуре 40°С в тече5 ние 10 мин.

Таблица 1

11

Так отмечены примеры 1-7.

Затем производят гранулирование (зернение) с noMouj,bio экструдера, температура нилиндра которого составляет 200°С. R (%) и Z гранул составляет 99,3% и 99, а R (%) и Z гранул, получе 111ых путем четырехкратного

12

Продолжение

гранулирования при тех же условиях, составляет 98,7% и 97 соответственно.

С другоГг стороны, тот же гомополимер пол.ноксиметилепа неремешивают с 1,0% терполиамида (А), содержащего (%} 35 гексаме13

тиленадипамида, 27 гексаметиленсебацамида и 33 капролактама, 0,1 дифенила.мина и 0,5 4,4-бутилиденбис - (3-метил - б-т оет-бутилфеиола) для сравнения. Затем производят гранулирование так же, как и в предыдущем (примере. R (%) и Z гранул составляют 98,5% и 98 и R (%) и Z гранул, полученных после четырехкратного гранулирования при тех же условиях, Составляют 97,0% и 92 соответственно.

Пример 9 Приблизительно О, г газообразного трехфтор.истого бора добавляют в сосуд, содержащий 55 см изобутилена и выдерживают его при температуре - 70°С, затем через него пропускают обезвоженные пары формальдегида при одновременном помешивании смеси в течение приблизительтю 0мии. Полученный продукт фильтруют и высушивают. Полученный таким образом сополимер нолиоксиметилена обрабатывают в безводной уксусной кислоте в присутствии анетата натрия, благодаря чему производится ащетилирование сополимера.

Полученный этерифици.рованный сополимер перемешивают с 0,(8% азотсодержатнего соединения (В), 0,05% 4,4-диоксифенил-2,2пропана и 0,4% 2,6-ди-трег-бутил-4-метилфенола, затем эту смесь экструдируют через небольшой экструдеп при температуре цилиндра 195°С с целью получения гранул. Термостойкость {R, %) этих гранул составляет 99,3%.

Пример 10 Смесь 500 ч. сополимера полиоксиметилена, содержащего 3,1% мономерных звеньев, пооизводных от диоксолана, 1000 ч. воды и 150 ч. триэтаноламина выдерживают в герметичном автоклаве при температуре 140-150°С в течение 2 час 15 мин. В конце этого периода автоклав охлаждают до комиатной температуры .и открывают. Полученный сополимеп тромывают ацетоном ц затем горячей водой и высушивают.

Этот сополимер смешивают с 0,1% дициандиамида, 0,3% 2,2-метиленбис-(4-метил-6т/7ег-бутил) соли муравьиной кислоты, после чего полученную таким образом смесь распыляют в нагревательной камере, снабженной смесителем с сигмаобпазными лопастями при температуре 200-205°С. Термостойкость fR, %) полученного порошкообразного соединения составляет 99.4%, а белизна (Zl 99. R (%) соетинен.ия, не содержащего 4,4-диоксифенит-2,2-пропан, в этом примере составл -т 98,0%.

Пример II 230 ч дигилразида себаниновой кислоты помещают в трехгорлый СОСУД емкостью 10ПО см и на-гр вают до 200°С лтя расплавления 1ПРИ одновременном помешивании СОДЕРЖИМОГО в пото е азотя Затем в тюго добав. 30 Ч моч(вииы и 116 ч. гексаметилендиаминя и подвергают рея.иии пУтем выдепжкИ пли темнрратуре 190°С в течение 300 мин. Брстветный. прозрачный рея -нионный ряствор нлгтрп нно возластяюшую ВЯЗКОСТ1). а на коцрчпой стадии реакции ряствор становится мутным и .эатем полуцрозрач14

ным, вязким. Затем реакционную систему вводят в вакуум (1 мм рт. ст.) и температуру реакции повышают до 200°С. После этого для завершения реакции раствор выдерживают при этой температуре в течение 300 ми-н. В результате пол чают белый блок-поликонденсат, имеюший следующие значения элементарного анализа: 53.71% углерода; 7,69% водорода и 24.55% азота.

Полученный поликонденсат размягчают и расплавляют цри температуре прибдизительно 195°С, после чего с помощью горячих прессов можно получить прозрачные, бесцветные и очень красивые пленки или листы. Пленка поликонденсатя может быть также получена путем растворения его в диметидсульфоксиде или метаноле с последующим ионарением растворителя досуха. Поликонденсат можно тонко измельчить, залив диоксаном, в котором он не растворяется. Удельная вязкость поликонденсата, измеренная при 30°С в метаноле, 0.30.

Диацетат полиоксиметилена, имеюший характеристическую вязкость 2,10 и Ко,9 0,03, перемешивают со сл дуюшими количествами компонентов (%) 0,8 тонко измрдьчеццых порошков поликонденсата, 0.5 4,4-бутилиденбис- fЗ-мeтил-6-7.7e7--бyтнлфeцoл) эфира муравьиной кислоты. 0.1 С4.4-метид-б-гррт-бутилфенол эгЬтта тулавьиной кислоты, 0,1 4,4-диоксидифеицл-2.2-пронана и 0,2 титановых белил (обычного типа). Из полученной по,яиацетальной композиции посредством литья под давлением при температуре 90°С получают листы толщиной 3 мм.

Лист выдерживают на воздухе при тe тпeратуре 222°С в течение 2 час, в результате чего 1,3% веса теряется. Белизна fZ) после термообработки составляет 97, до обработки - 99.

Формованный лист нзмельчают ц снова превращают в Л1гст посредством лтггья под давлением. Даже если ЭТУ операцию повторить четырежды, никакого изменения цвета пе происходит.

Пример ы 12 - 24. Смесь мочевипы, дцгидразида адининовой кислоты и гексяметилендиамина, соотношение КОТОРЫХ приведено в табл. 2. помещают в тпехгор.дьтй СОСУД емкостью 300 сл, снабжгтгпый мотттгой гетцалкой, и нагревают до 200°С в газообразном потоке азота для ее распляплення. Тем1прратуру реакции снижают до 170°С и реакцию ПРИ этой темпепят ре ПРОИЗВОДЯТ в течение .300 тин. Реакционная пп впятц.яртгст я бесивртцый нолуцрозпачный и очень вязкий ра-твор.

Зятем реЯКПЧОЦНУЮ СИСтелТУ к

ваклумной литпттт (1 рт гт i и подв пгяют реакции ппи телгперятхмчр 200°С в течртпт СТРдуюших 30 лтин. б.дягодаря ПОЛУЧЯЮТ азотсолержяшир поликондецсаты. имеютггие ра дйчныр f cTaBbi

ДИЯПРТЯТ ПГТИОКСИМРТИUMiq 11МРЮ1Цщ | у.1

ряктрпнстичоск 1п РЯЗКЧ ГТЬ 1.60 ц К .-- о О.Ч смешивают с любым из этих азотсодержаншх

15

поликонденсатов, 0,2% 2,2-метйленбис-(4-метил-6-грег-бутилфенола) и 0,2% 4,4-диоксидифен.ил-2,2-1пропана, полученную полиацетальную композицию отливают под давлением при температуре 195°С и готовят образцы для испытания на термостойкость. Результаты испытаний приведены в табл. 2.

Таблица 2

Пример 25. Смесь 258 ч. дитидразида додекандикарбоновой кислоты, 276 ч. 3,9-бис(3-1аминопронил)-2,4,8,10-тетраоксаспиро- 5,5 ундекана и 60 ч. мочевины выдерживают в трехгорлом сосуде емкостью 1000 см при температуре 190°С с одновременным помешиванием. Реакционная смесь постепенно превращается в вязкий расплаВиГгенный раствор, при этом выделяется газ. Затем давление реакционной системы снижают до 1 мм рт. ст. и реакцию для ее з авершения продолжают при температуре 210°С в течение 120 мин. В результате получают 360 ч. белого полупрозрачного азотсодержащего поликонденсата.

Диацетат полиоксиметилена с характеристической вязкостью 1,80 и К222 0,02 хорошо

16

смешивают с 1 % полученного поликонденсата гидразида додекандикарбоповой кислоты и 3,9-бИс-(3-аминопропил) - 2,4,8,10 - тетраоксасниро-Г5,5 -ундекана, 0,3% 2,6-ди-т/7ег-бутил-4метилфенола и 0,1% 4,4-диоксидифенил-2,2нропапа, после чего эту смесь подвергают под давлением при температуре 190°С и получают формованный кусок материала с хорошей белизной. Термостойкость этого материала 99.36.

При м еры 26 - 38. 174 ч. дигидр азида адипиновой кислоты помен1ают в трехторлый сосуд емкостью 1000 см и нагревают до 200°С в газообразном потоке азота для его расплавления при одновременном поме)пивании. Затем добавляют 60 Ч. мочевины и 116ч. гексаметиленди.ямина и температуру реакции снижают до 170°С, реакция протекает при этой температуре в течение 5 час при одновременном помещивании.

Полученный предварительный конденсат при пониженцом давлении 1 мм рт. ст. в условиях, указанных в табл. 3. Результаты приведены в табл. 3.

Диащетат полиоюсиметилена с истинной вязкостью 2.10 и Кя9г 0,3 тщательно перемешивают с 0,8% азотсодержащих поликонденсатов, приведенных в табл. 3. 0,2% 2.6-ди-глегбутил-4-метилсЬецола и 0.07% 4,4-диоксидифенил-2,2-пропаца. Полученную полианета.тьную композицию экструдируют при температуре 195°С для измельчения. Результаты приведены в табл. 3.

Пример 39. 17,4 ч. дигидразида адипиновой кислоты, 11,6 ч. гексаметилецдиамина и 7,1 ч. биурета помещают в ампулу из тугоплавкого стекла и выдерживают при температуре 190°С и атмосферном давлении в течение 240 мин. Затем ам-пулу подключают к вакуумной линии (1 мм рт. ст.), выдерживают ее при температуре 220°С в течение 220 мин и получают 22 ч. белого азотсодержащего поликонденсата, имеющего следующий элементарный анализ: 50,55% углерода, 7,207п водорода и 27,80% азота,

Таблица 3

17

Диацетат полиоксиметилена, имеющий температуру размягчения 175°С и характеристическую вязкость 2,10, смешивают с 0,8% указанного конденсата, 0,4% 2,6-ди-грег-бутил-4метилфеиола и 0,1% 4,4-диоксидифенилметаиа, полученную нолиацетальную смесь льют под давлением при температуре цилиндра li95°C, температуре формы 100°С и при давлении впрыскивания 1000 кг/см и получают лист толглиной 3 мм. Лист подвергают термообработке в качестве испытательного образца, на воздухе при 220°С в течение 120 мин, в результате чего вес теряется на 1,7%. Значение Z 99. Смесь после этой термообработки при 220°С отливают в пленку при давлении 200 кг/см с помощью экснеримен18

тального горячего пресса при температуре 190°С. Белнзна (Z) полученной пленки 98.

Пример 40. Диацетат нолиоксиметилена, имеющий .характеристическую вязкость 1,80 и

К222 0,04, сменпгеают с 0,7% азотсодержан1,его поликонденсата, описанного в при.мере 3, 0,3% 2,2-бутилиденбис- (2-г ег-бутил-4Метанола) и 0,1% 4,4-диоксидифенил-2,2-нропана и полученную полиацетатную смесь экструдируют при темперагуре цилиндра 195°С с помощью небольшого экспериментального экструдера с внутренним диаметром 20 мм. Полученные таким образом полнацетальные зерна подвергают термообработке на воздухе

при температуре 222°С в течение 120 мин. При этом происходит потеря веса на 1,0%, но обесТаблица 4

19

цвечивания почти совсем не происходит. С другой стороны, тот же гомополимер полиоксиметилена смешивают с 0,7% того же азотсодержащего поликондепсата, 0,3% 2,2бутплидвпбис-(2-т/;ег-бутил-4-метилеифенола) и 0,1 % 4,4-диокси-3,3-диметилдифе11ИЛ-2,2пролана и получепную полиацетальную смесь экструдируют, как описано выше. Потеря веса полученных таким образом полиацетальных зерен составляет 1,9%.

Примеры 41-51. Различные типы дигйдразидов дикарбоновой кислоты, диаминов и мочевины и ее производных, показанных в табл. 4, подвергают реакции по той же методике, что и в примере 1, получают соответствуюш,ие азотсодержаш,ие конденсаты.

Диацетат полиоксиметилена, имеющий характеристическую вязкость 2,10 и К222 0,02, тщательно перемешивают с 0,7% каждого упомянутого азотсодержащего поликонденсата, 0,4% 2,6-ди-г/7ет-бутил-4-метилфенола и 0,05% 4,4-диоксидифенила и полученную полиацетальную смесь экструдируют при температуре цилиндра 190°С для измельчения.

Испытывают термостойкость полученных гранул, результаты приведены в табл. 4.

Пример 52. 7,5 ч. дигидразида щавелевой кислоты, в,6 ч. декаметилендиамина и 6 ч. мочевины помещают в ампулу из тугоплавкого стекла и для обеспечения реакции выдерживают при температуре 210°С в потоке азота в течение 120 мин. Затем ампулу подключают к вакуумной линии (0,5 мм рт. ст.), повышают темцературу реакции до 240°С и выПолучение и свойства сополимера полиоксиметилена

Пример

Облучение смеси триоксана со стиролом -f-лучами Со° с дозой 1,, затем полимеризация при 50С 8 час, Ацетилированне полученного сополимера уксусным ангидридом.

Характеристическая вязкость сополимера 2,10,Kjsa 0,06 и содержание стирола 3%.

Облучение смеси триоксана с акриламидом чамн Со при с дозой 1,, затем полимеризация при 50°С 8 час. Характеристическая вязкость сополимера 1,80 и Кзга 0,04

Полимеризация триоксана и диоксана при 6б°С 4 час эфиратом фтористого бора. Растворение полученного сополимера в бензиловом спирте, содержащем 10% трибутиламина, при для удаления нестабильных концевых звеньев. Характеристическая вязкость сополимера 1,90,К222 0,01, содержание диоксолана 2%

Сополимеризация формальдегида и диоксолана, растворение в бензиловом спирте, содержащем 10% трибутиламина, при 145°С для удаления нестабильных концевых звеньев. Характеристическая вязкость сополимера 1,90,K222 0,01, содержание диоксолана 1,1 моль

20

держивают ампулу при этой температуре в течение 180 мин. Сначала образуется белый блок, который начинает плавиться после 120 мин реакции при пониженном давлении и превращается в бесцветную, прозрачную и очень вязкую смесь. В результате получают 13 ч. бесцветного азотсодержащего поликонденсата. По данным анализа содержание азота в нем составляет 21,08%. Полученный полимер можно превратить в красивую пленку с помощью экспериментального горячего пресса при температуре 200°С и давлении 250 кг/см2. Диацетат полиоксиметилена, имеющий характеристическую вязкость 2,30 и К222 0,07, смещивается с 0,8% упомянутого азотсодержащего поликонденсата, 0,3% 2,6-ди-трет-бутилгидрохинона и 0,2% 4,4-диоксидифенила. Полученную полиацетальуню смесь экструдируют с помощью небольшого экспериментального экструдера с внутренним диаметром цилиндра 20 мм при температуре последнего 195°С для ее измельчения. Затем полученные полиацетальные зерна выдерживают на воздухе при температуре 222°С в течение 120 мин, при этом происходит потеря 1,2% веса, но почти совсем не происходит обесцвечивания.

Пояиацетальные зерна повторно экструдируют пять раз при тех же условиях цилиндра

для последующего измельчения. Белизна полученных зерен не меняется даже после четырехкратного повторения процедуры, все значения Z составляют 98. После пятого этапа гранулирования величины Z снижается до 97.

Таблица 5

Полиацетальная композиция

термостойбелизна, Z кость (90мин) R,%

99,00

99

99,10

99

99,00

99

99,18

99

21

Пример 53. 17 ч. дигидразида адипииовой кислоты, 16 ч. дигидразида малоновой кислоты, 30 ч. изофорондиамина и 80 ч. биурета .помещают в трехгорлый сосуд емкостью 300 см, снабженный мощной мещалкой, нагревают и раснлавляют при 200°С в горизоптально.м потоке азота и продолжают реакцию путем выдержки при той же температуре в течение 300 мин. Реакционная смесь застывает, выделяется газ. Затем реакционная система подключается к вакуумной линии (1 мм рт. ст.), и Смесь реагирует при температуре 230°С в течение 120 мин. В процессе реакции смесь постепенно расплавляется и превращается в вязкий, бесцветный расплавленный раствор. В результате получают 93 ч. бесцветного прозрачного стеклообразного азотсодержащего поликонденсата с содержанием азота 20,68%, темлература размягчения 180°С.

22

Диметиловый эфир полиоксиметилена,

имеющий истинную вязкость 2,10 и 0,01,

смещивают с 0,9% указанного азотсодержащего поликондепсата, 0,4% 2,2-метпленбис(4-метил-6-г/7е7-бутилфенола) и 0.1% 4,4-диоксидифенил-2,2-пропана. Полученную полицетальную смесь экструдируют с помощью небольщого экспериментального экструдера с внутренним диаметром цилиндра 20 мм при

температуре последнего 195°С, получают гранулы с белизной (Z) 99. Затем гранулы выдерживают на возду.хе при температуре 222°С в течение 120 млн. При этом происходит потеря 1,0% веса, но никакого обесцвечивания

почти совсем не проис.ходит.

|П р и меры 54 - 57. Различные сополимеры полиоксиметилена, .приведенные в табл. 5, смещивают с 0,8% азотсодержащего поликонденсата, синтезированного из дигидразида

Таблица 6

Даты

1974-02-15—Публикация

1971-02-25—Подача