i

Известна термостабильйая формовочная КОМПОЗИЦИЯ, состоящая из полиацетальных смол и в .качестве термостабилпзатора полиа мидов или сополимеров, например сополнамида, .пол1учеинаго из гексаметиленади-памн- 5 а, гексаметиленсебацинамида и капролакгама. Такие сополиамиды имеют ряд недостатков. Один; из них заключается в нежелательном OKpamHeaHMH полимера при воздействии Hia него (индивидуальном или комбинироваи- 10 ном) тепла, света и кислорода. Поэтому при введении таких сополиам-идов в полиацетал11 в качестве термостабилизатора может произойти нежелательное окрашивание компознци;и в прОЦессе ее формов ания в изделие или 15 пр-еждев-ременное ухудшение качества готового продукта.

;В П роизводстве пластических масс обычно оптимальные условия переработки термопласта, в том числе и температура, подбираются 20 ак, чтобы добиться максимальной производительности перерабатываюии1х Машин, например литьевых, причем плохие по качеству или .испорченные изделия и продукты шапрать ляются для повторной переработки. В этом 25 случае важно, чтобы .качество продукта не изменялось. Однако нежелательное OiKpamncaни.е полиамидсодержащих полиадеталей весьма значительно. Такое окрашивание полиамидсодержаш,их полиацетальных компози- 30

2

ций наблюдается не только в процессе переработки, но также в результате старевия сформованных изделий.

Цель 1 зобрете11ня - расширить ассортимент термостабилизаторов, улучшить свойства композиции.

С этой целью в предлагаемые композиции в качестве термостабилизаторов введены поЛИамидоэфиры - сополимеры лактамов с лактоиами нлн мНОгокомпонентные сополимеры, содержащие, по крайней мере, три компонента, и ла;ктал1, и лактон. При этом могут быть нспользованы лактамы незамещенные и алкилзамен1е1П1ые, которые имеют минимум четырехчленное кольцо и способны полимеризоваться с раскрытием цикла, например, апирролидон, а-пиперидонч s-капролактам, «лауриллактам, и)-энантолактам. Эти лактамы могут быть (Применены каждый в отдельности нли в смеси один с други1М, состоящей из двух и более кОМпонентов.

В качестве лактопов могут быть использованы незамещенные или алкилзамещени.ые „тактоны, имеющие мин-имум четырехчленное кольцо и спосОбнЕяе полимеризоваться с раскрытием цикла, например б-валеролактон, екатьролактон, нивалолактон, е-энантолактон, w-лаурнллактон, нричем онн могут быть применены каждый в отдельности и в смеси один с другим, состоящей из двух и более компонентов. (Полимеризацию лактамов и лактонов проводят в присутствии катализатора, выбранного из группы щелочных металлов или их производны1Х, магнИя или его производных, н.апример гидридов гидрооасисей, алкоксидов, феноксидов или карбоиатов щелочных металлов, таких как металлический- натрий, гидроокись «атрия, карбонат натрия, гидрид натрия;, металпический литий, гидрид лития, метилат ННтрИя, фениллитий или н-бутиллитин, металлический магний, ма гнийоргалические соединения, реактив Гринъяра, или продукты, .полученные в результате реакции лактама с какими-либо из перечисленных соединений. Вместе с катализаторЗми, указанными выще, МОЖНО использовать такие промоторы, каК эфиры карбоновых кислот, газообрав№ая двуокись углерода, -изоци.анаты, N-аЦИЛлактам, эфиры. ацилам1ино,кислот, имиды дикарбоиОВьих киситот, мочевина, хлорап гидриды карбоновых кислот, кафбодимиды и другие известные соединения.. С целью получения полиамидоэфиров, имеющих наиболее цредпочтительные свойства, Полимеризацию можно проводить в интерВале температур от компатиой до 230° С при автогенном или повышенном давлении инертного таза, или при пониженном давлении. На .реакцию .полимеризации оказьюает влияние такой фа.ктор, как присутствие илИ отсутствие .в среде, в которой осуществляется совместная полимери.заадия лакта.ма и лакто на, подходящего органического растворителя или диспергирующего агента. Молекулярный вес полученного сополимера может быть различным. Одна.ко по предлагаемому способу в основном исиользуют полимеры, имеющие молекуля.рн1ый вес 2000-15000. Хотя соотношение ла1ктама и ла.ктона В сополимере зависит, главным образом, от химической природы мономеров, желательно, чтобы количество лактам составляло 50% от веса полученного полцамидоэфи.ра. Выбор лактама и лактона та.кже важеш для достижения максимального эффекта при использоваНИИ сополимера. Удовлетворительные результаты получают при использовании s-капроЛактама и е-капролактона вместе с б-валеролактоном, пивалолактоном или w-энантолактоном или без них. Полиамидоэфиры .вводят в формовочную композицию в количестве 0,5-10% от веса полиацеталя. В композицию, царяду с полиамидоэфиром, можно добавлять известные антиоксида.нты и светостабилизаторы. В качестве антиоксиданTOiB применяют ароматические амииы, фенолы н бисфенолы, особенно эффективны бисфенолькИспользуемые по изобретению иолиацеталн представляют собой полиацетали высокого молекулярного веса, в том числе полиоксиметилен или со полимеры полиоксиметилен-а, содержащие в основном оксиметиленовые цепи, концевые группы которых стабилизирОВа«ы защитивши груипами. Эти полиацетали получают главным образом в результате полиме ризации формальдегида или его циклических олигомеров, а сополимеризации эгих соединений е мономерами, способным к со полимеризации, с последующим ацетилированием, этерификацией полученного полимера или сополимера или отщеплением концевьк групп исходного полиацеталя таким образом, чтобы получить стабилизированные концевые группы. Лример 1. К 50 вес. ч. ксилола прибаелетют 1,15 вес. ч. металлического натрия. Полученный раствор приливают по каПлям к 60 вес. ч. раствора ;ксилола, содер-жаЩбго 5,56 вес. ч. капролактама, при иеремешиван:ии в токе сухого азота в течение 3 час. Затем в омесь по .каплЯМ вводят 2,79 вес. ч. .капролактон.а., .после чего реа,кцию ведут при 138° С в течение 3 час. Далее к реакционной массе добавляют смесь 15 вес. ч. капролактона и 85 вес. ч. капролактама и реакцию продолжают 5 час при 138° С, переметив ая-, в токе сухого азота до тех пор, пока реа.кционная смесь не затвердеет. Полученный таким образом продукт растворяют в метаноле и прибавляют к раствору ацетона для того, чтобы осадить полимер, который далее экстрагируют горячим бензолом 3 час для Удаления, из него гомополимера капрола.ктона, аатем тщательно пр-омьшают водным метанолом и сущат при тонижениом давлении цри 60° С в течение 3 час. ПpoдylKt имеет т. пл.. 191° С и характеристическую вязкость 1,21, измеренную в ж-крезоле -при 25° С, он растворяется в диметилформамиде. Выход 97%. Присутствие амидных и сложноэфирных карбонильных трупп в сополимере подтверждается данными инфракрасной спектроскопии , кроме того, продукт идентифицирован как полиамидоэфир по результатам рентгеноструктурного анализа. Данные элементарного анализа примерно соответствуют вычисленным, К ПОЛИоксиметИЛеи.диацетату, имеющему характеристическую вязкость 1,92, измеренную в растворе тетрахлорэтана и га-хло.рфеиола (объемное соотношение 1 :1) при 60° С, полученному полимеризацией формальдегида с .последующим ацилированием уксусным ангидридом, прибавляют 3 вес. % измельченного в тонкий порошок сополимера, получениого ра-нее, и 0,5 вес. % 2,2-метилен-бис-(4-1метил6-г/7ет-бутилфенола), тщательно перемешива ют, растирают и затем изготовляют лластиику толщиной 3 мм на инжекционной литьевой машине. Часть полученной таким обра.зом Пластинки, обрабатывают на воздухе при 220° С В течение 120 мин, после чего констатируют, что окрашивалие н.е наблюдается, хотя потеря веса составляет 3%. Пластинку измельчают в порошок и снова изготовляют на литьевой машине. Эту операцию повторяют три- раза; окрашивания не наблюдается. Такие же испытания проводят, используя композицию, содержащую 3 вес. % сополимера найлона 6,6 И6,10 и 0,5 вес. % 2,2-метилен-бис-(метилб-трег-бутилфенола), в результате чего потеря в в.есе образца после аиалогичной обработки составляет 15,0%. Полученное при формовании НН литьевой машине «зделйе окр ашено в темно-.коричневый цвет, причем при каждой Повторной переработ.ке изделия проИСХОДИТ изменение и углубление окраски.

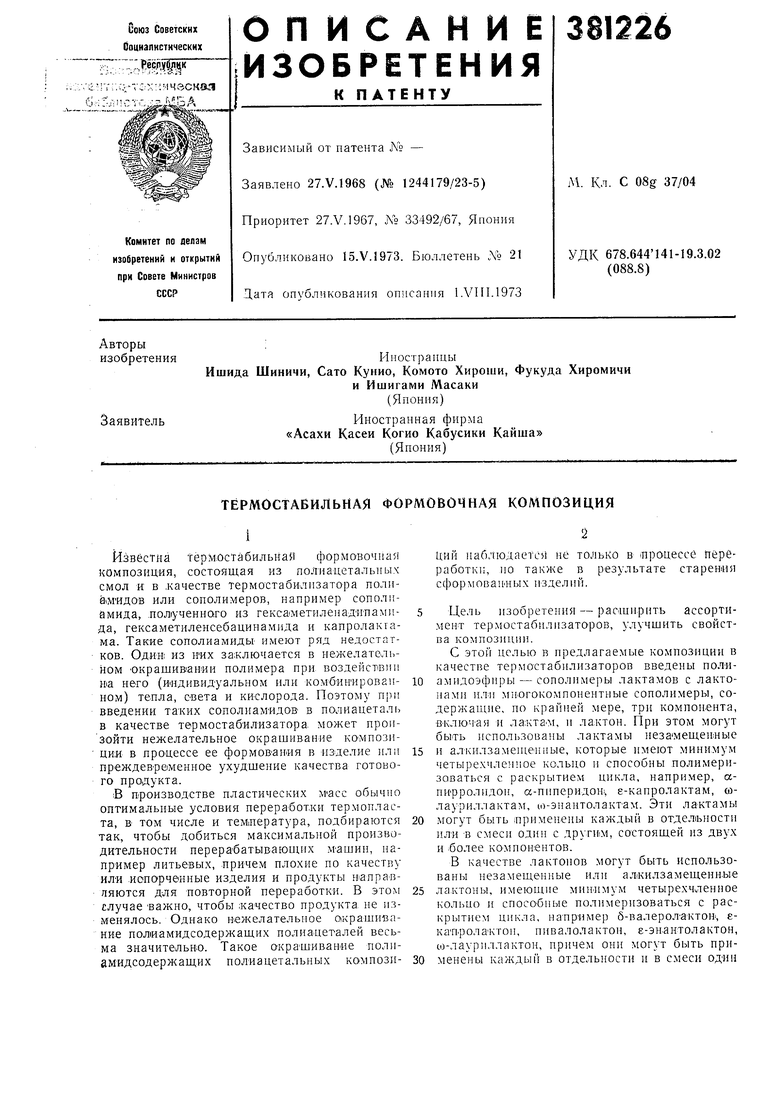

Примеры 2-9. Эти примеры иллюстрируют применение различных полиамидоэфиров,

которые получают по методу, описанному в .примере 1, а в результате термической высокотемпературной поликонденсацни. ПолиамидоэфнрЫ вводят в полиоксиметилендиацетат, использованный в примере 1. Причем каждая кОМп-оЗИЦия содержит 3 вес. % полнамидоэфира и 0,5 вес. % 2,2-мегилен-бис(4-метил-(3-тр(гг-бутилфенол1а), тщательно растерных и перемешанных. Полученные таким

образом образцы исследуют с целью выяснения скорости термического разложения на воздухе и условий, при которых Происходит изменение окраски-.

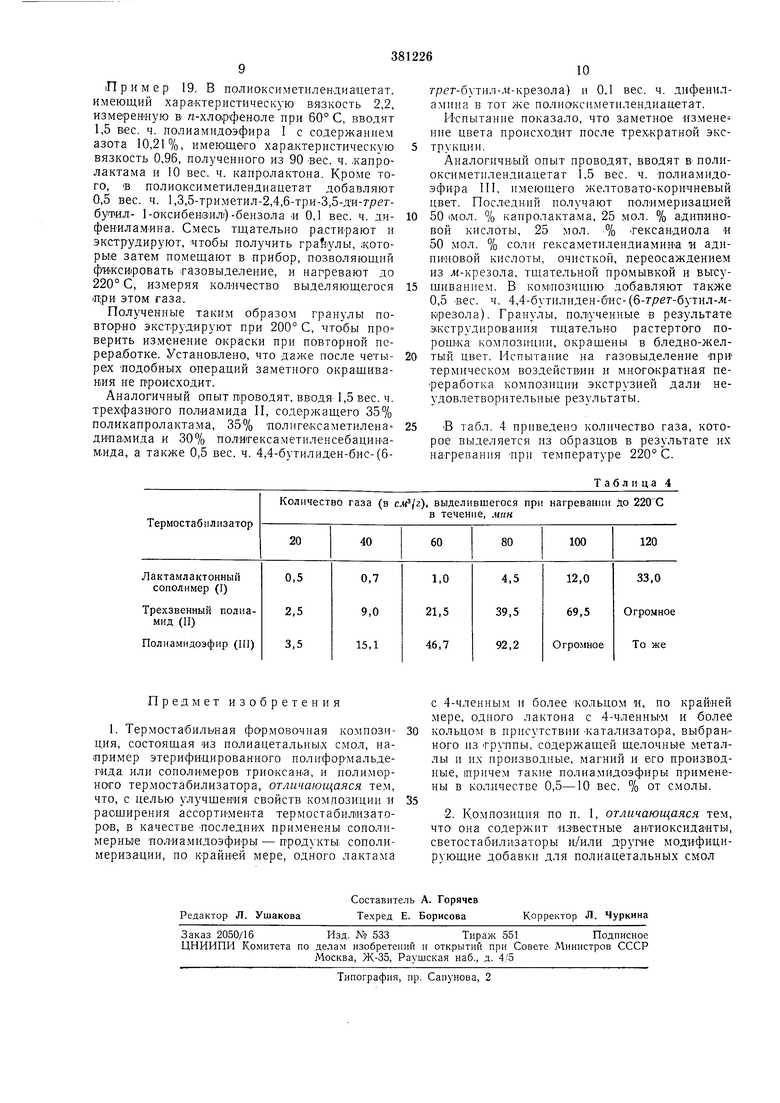

Результаты опытов приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОЭФИРОВ | 1969 |

|

SU235661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОЭФИРОВ | 1969 |

|

SU242377A1 |

| ТЕРМОСТАБИЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU415885A3 |

| Способ получения полиамидоэфиров | 1975 |

|

SU843760A3 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ ЛАКТОНАМИ ИЛИ ТИОЛАКТОНАМИ, СОДЕРЖАЩИМИ ЗАЩИЩЕННУЮ АМИНОГРУППУ | 2012 |

|

RU2609799C2 |

| Способ получения диеновых сополимеров | 2018 |

|

RU2701930C1 |

| КОМПОЗИЦИЯ ДЛЯ АНИОННОЙ ПОЛИМЕРИЗАЦИИ ЛАКТАМА | 2012 |

|

RU2608997C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 1992 |

|

RU2083600C1 |

| СПОСОБ СИНТЕЗА ОРГАЗОЛА С КРУПНОЗЕРНИСТЫМ КРЕМНЕЗЕМОМ | 2005 |

|

RU2395532C2 |

| Способ получения катализатора анионной полимеризации лактамов | 1990 |

|

SU1754203A1 |

|Полиамидоэфиры получают в соответствии 15 с методикой, описанной в примере 1, используя в .каждом случае 3 мол. % катализатора на 1 моль загруженных мономеров, за исключением лрИмера 7, в котором применяют 3 мол. % воды и нагревание ведут следуюшим образом. В течение первого часа температура реакции поддерживают 220° С, а затем 2 час нагревают при пониженном давлении. Последующие выдеутение И обработку сополимера проводят аналогично описанному в примере 1.

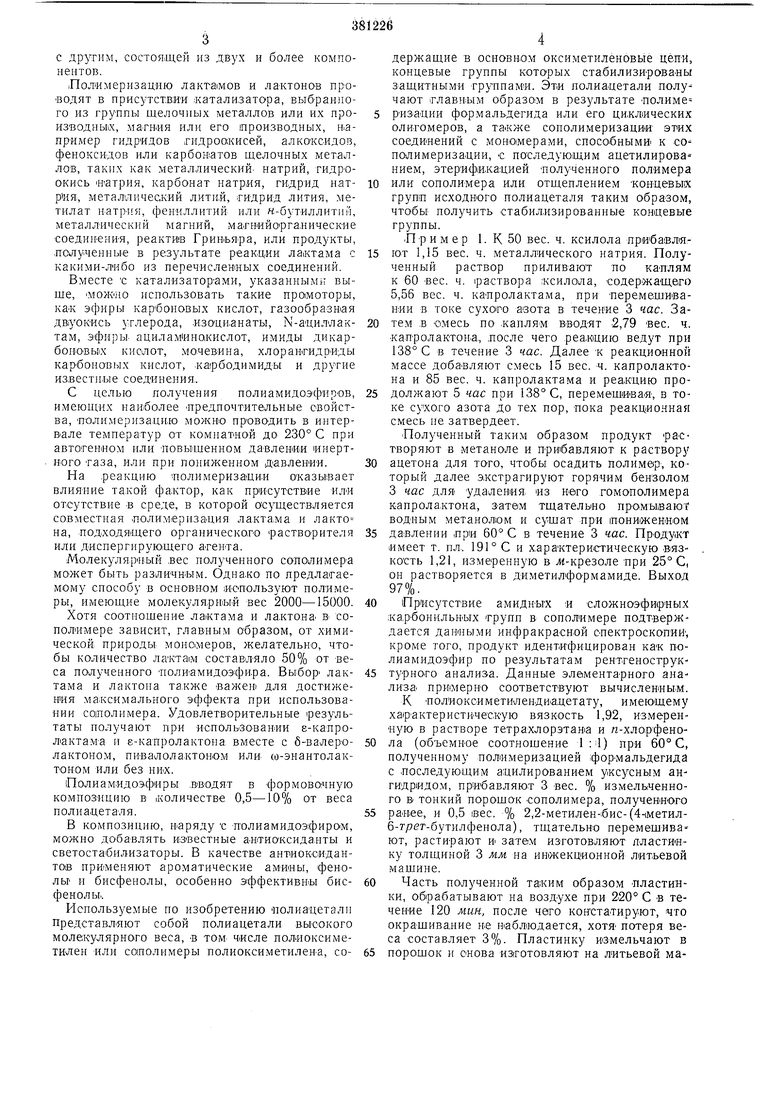

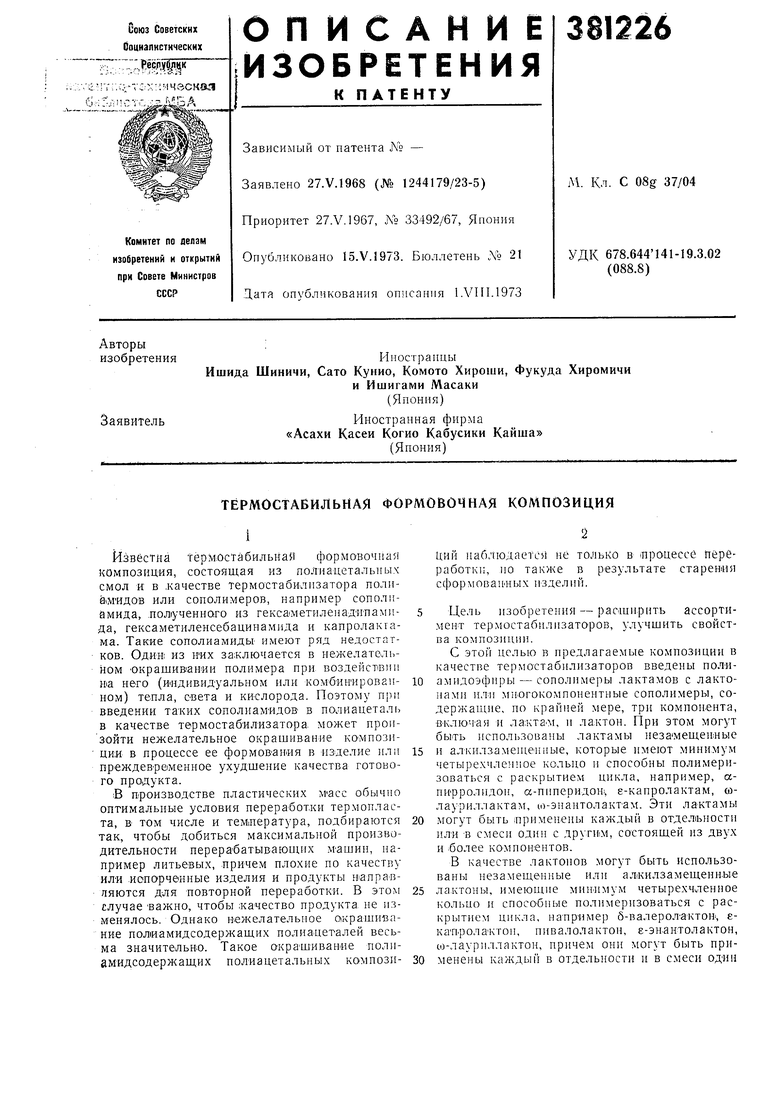

Примеры 10-16. Результаты сравнения предложенных полиамидоэфиров и полиами Реакционнзю смесь нагревали при 270-290 С в ре 2 час в вакууме.

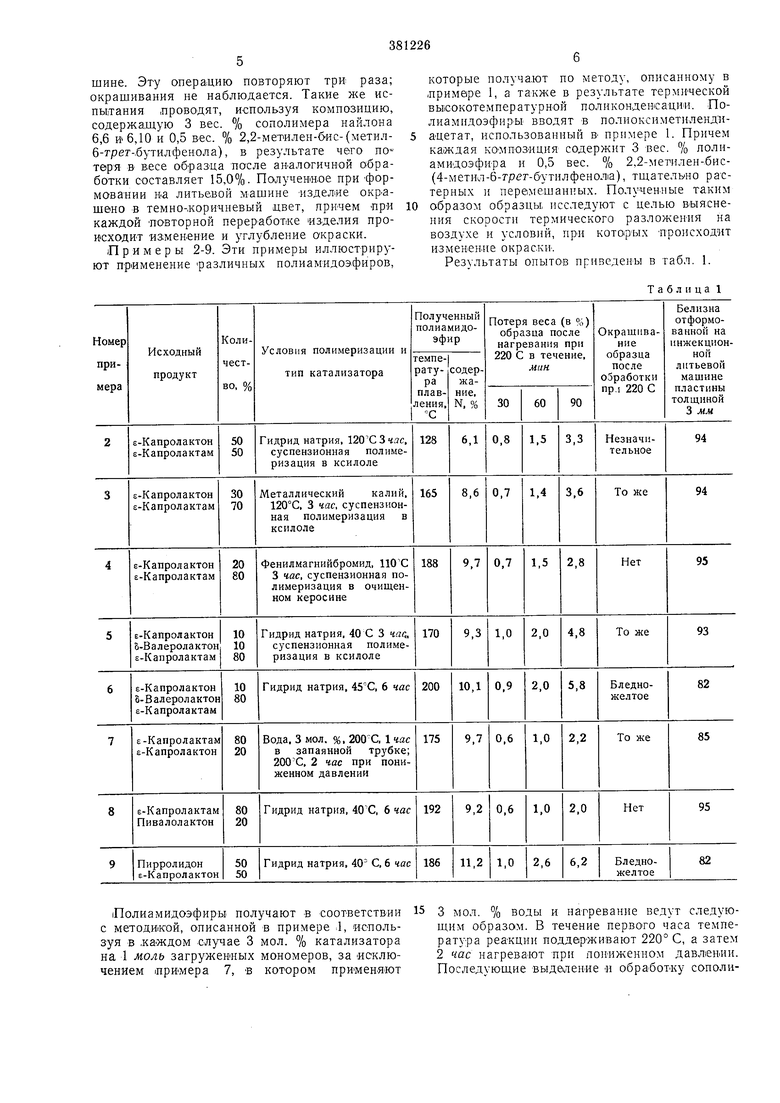

В этой же таблице представлены данные термостабилизирующей эффективности стабилизаторов других Титов. Примеры 17-18. В табл. 3 приведен-ы

дов И полиамидоэфиров, полученных известными методамИ с точки зрения тер1мостабилизирующих свойств, лриведены в табл. 2.

Таблица 2

5 результаты термостабилизадии предложенными полиамидоэ.фирами различных полиацеталей.

Таблица 3 автоклаве2 час, затем выдерживали при этой температуПример 19. В полиоксиметиленДиацетат, имеющий хараКтеристическую ВЯзкость 2,2, измвренную В п-хларфеноле при 60° С, вводят 1,5 вес. ч. полиамидоэфира I с содержанием азота 10,21%, имеющего хара.ктеристическую вязкость 0,96, полученного из 90 вес. ч. .капролактама и 10 вес. ч. капролактона. Кроме того, В полио,ксиметилендиацетат добавляют 0,5 вес. ч. 1,3,5-триметил-2,4,6-три-3,5-ди-г с1е7-буфил- 1-0ксибен8ил|)-бензола « 0,1 вес. ч. дифен-илаМИна. Смесь тщательно ра.стирают и экструдируют, чтобы получить , которые затем помещают в прибор, позволяющий фИКси1ровать газовыделение, и нагревают до 220° С, измеряя количество выделяющегося |П:ри этом газа.

Полученные таким образом гранулы повторНО экструдируют при 200° С, чтоЪы проверить изменение окраски при повторной перера,ботке. Установлено, что даже после четырех Подобных операций заметного окращиваН1ИЯ не происходит.

Аналогичный опыт проводят, вводя 1,5 вес. ч. трехфазного полиамида II, содержащего 35% поликапролактама, 35% полигексаметилена дипа,мида и 30% полигексаметиленсебацин-ам.ида, а также 0,5 вес. ч. 4,4-бутилиден-бис-(6трег-бутил-лькрезола) и 0,1 вес. ч. дифениламина в тот же полиоксиметилендиацетат.

Испытание показало, что ааметное измене ние цвета происходит после трех кратной экструкции.

Аналогичный опыт проводят, вводят В полиоксиметилендиадетат 1,5 вес. ч. лолиамидоэфира III, имеющего желтовато-коричневый цвет. Последний получают полимеризацией 50 1МОЛ. % капролактама, 25 мол. % адипиновой кислоты, 25 мол. .% тександиола « 50 мол. % соли гексаметилендиамина и адипиновой кислоты, очисткой, иереосаждением из л(-крезола, тщательной промывкой и высушиванием. В КОМ1ПОЗИЦИЮ добавляют также 0,5 Вес. ч. 4,4-бутилиден-бис-(6-трет-бутил-люрезола). Гранулы, полученные в результате э;кструдирования тщательно растертого порошка композиции, окрашены в бледно-желтый цвет. Испытание на газовыделение прИ термическом воздействии и многократная переработка композиции экструзией далИ неудовлетворительные результаты.

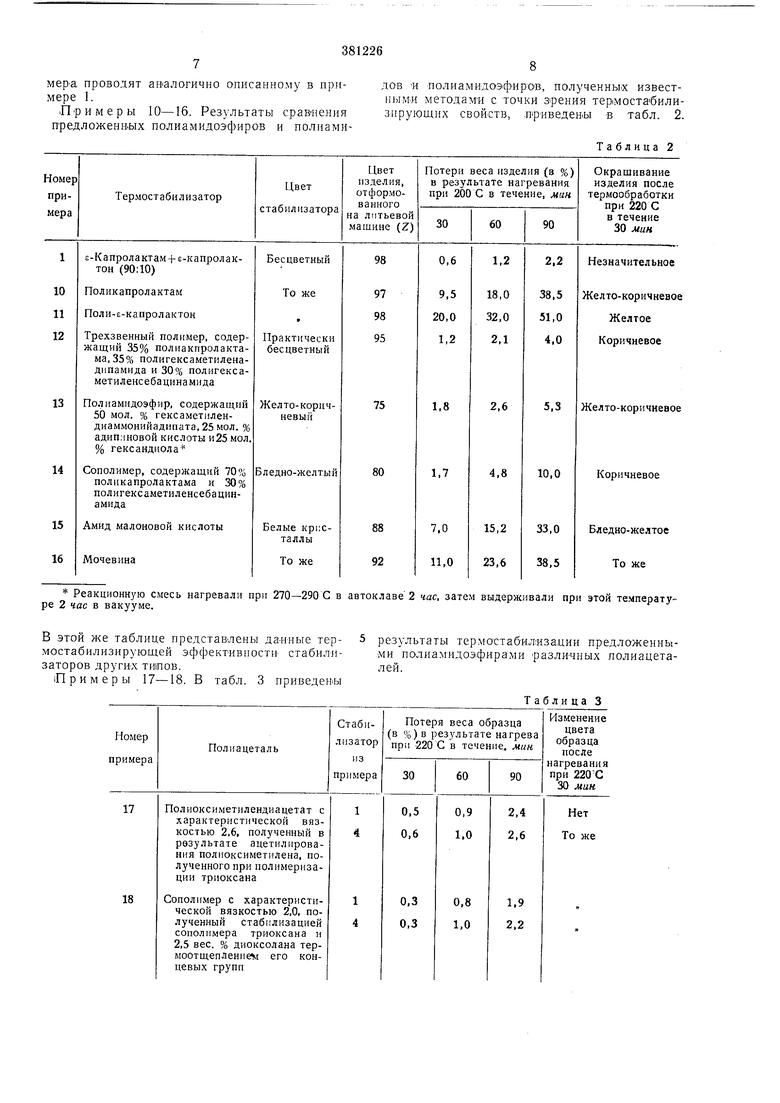

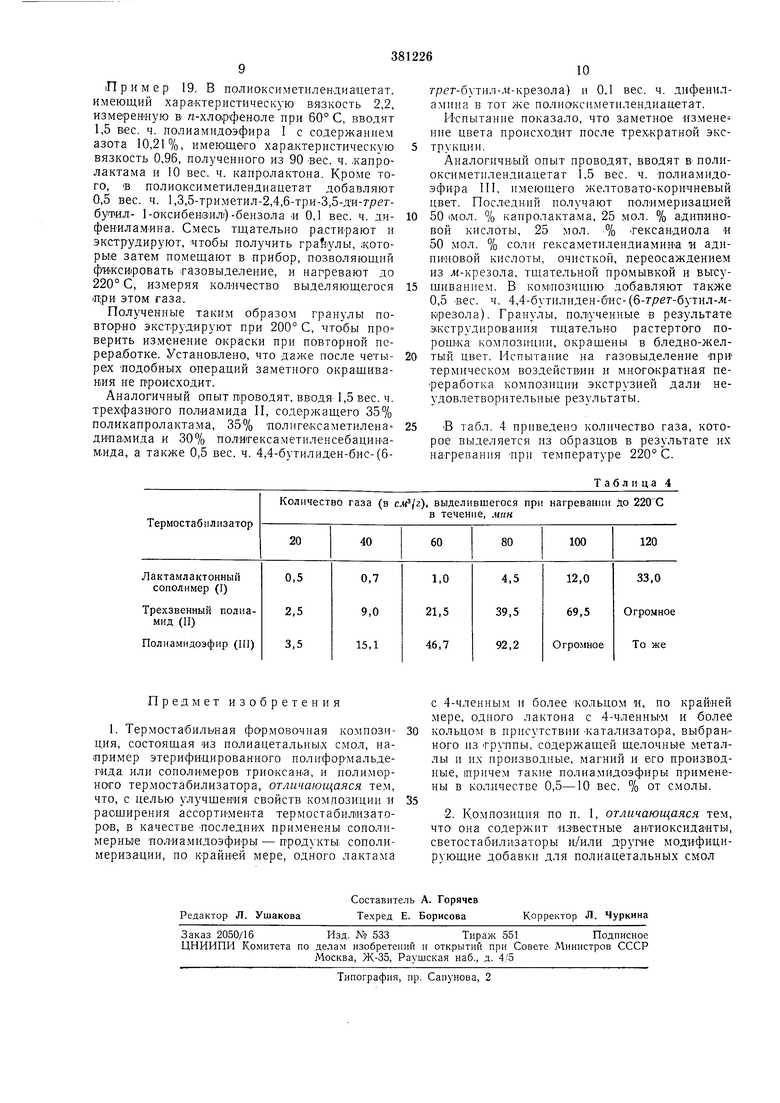

iB табл. 4 приведено количество газа, которое выделяется из образцов в результате их нагревания ири температуре 220° С.

Таблица 4

Авторы

Даты

1973-01-01—Публикация