1

Известен способ получения полимерных материалов типа искусственной кожи путем нанесения на волокнистую подложку композиции на основе полиэфиров с последующей сушкой и термообработкой. При этом получаются паро- и газонепроницаемые материалы.

В целях устранения этих недостатков предложено в качестве полиэфиров использовать полимеры на основе этилениенасыщенных карбоновых кислот и третичных спиртов. Полученные материалы обладают свойством «дышать, т. е. связывать и снова отдавать с достаточно большой скоростью водяной пар.

Для получения синтетических плоскостных структур, способных дышать, предлагается на подложку наносить такие полимеры, которые содержат 5 вес. % сложных эфиров этилеппенасыщенных карбоновых кислот, сполимеризованных с третичными спиртами с 4-8 атомами углерода, и нагреванием до температур выше температуры разложения третичных сложноэфирных групп. При нагревании полимеры разлагаются, отщепляя олефин, например изобутилен, причем в поли.мере образуются свободные карбоксильные группы. Вследствие отщепления олефина одновременно происходит вспенивание полимера. Таким образом возникает необходимая внутренняя поверхность, обуславливающая достаточно быстрое впитывание водяного пара.

Во всех случаях ставится задача комбинации подложки с необходимыми свойствами, как прочность иа разрыв, растяжение и надрыв по возможности равномерно с полимерами. Поэтому способ лучще всего осуществляется технически, применяя полимеры в тонко распределенной форме, целесообразнее всего в виде водных дисперсий, тонких порошков или растворов.

Используемые преимущественно водные дисперсии полимеров предпочтительно содержат 20-70%, преимущественно 25-55% полимера. Полимеры содержат 5%, преимущественно более 20%, сложных эфиров третичных спиртов. Подходящими сложными эфирами третичных спиртов являются эфиры этиленненасыщенных полимеризующихся кислот с алифатическими или циклоалифатическими спиртами с 4-8 атомами углерода, предпочтительно с 4 атомами, т. е. сложные эфпры грег-бутанола. Применимыми сложными эфирами третичных спиртов являются эфиры этиленпенасыщенных сополимеризующихся карбоновых кислот, содержащих 3 или 4 атома углерода, как акриловая, метакриловая пли малеиновая кислота.

В качестве со.моиомеров, способных в соответствующем случае вместе с ненасыщенныл:и сложными эфирамп третичных спиртов образовать полимер, можно использовать сополимеризующиеся этилениеиасыщепные соединения (например, акриловые или метакриловые сложные эфиры спиртов с 1-9 атомами углерода, виниловые сложные эфиры, винилиденхлорид, винилхлорид, стирол и бутадиен и др.)

Особенно пригодны для способа дисперсии таких полимеров, которые содержат, помимо сложных карбоповых кислот и третичных спиртов, сонолимеризованные кислоты. В качестве сополимеризуюш,ейся кислоты с константой диссоциании вынш 10 преимуществепно применима винилсульфоновая кислота. Можно использовать также, например, стиролсульфоповую кислоту, 3-метакрилокси-пропил (или -этил)сульфоновую, 3-акрилоксипропил (или -этил) сульфоновую, винилфосфоновую и др. Количество в сонолимере такой сополимеризованной кислоты равняется 0,1 - 10, преимущественно 0,5-6, вес. % относительно общего количества мономеров.

Необходимо нодчеркнуть, что сополимеризовапие 0,5-20 вес. % относительно общего количества мономеров с сильно полярными группами, как акриловая кислота или акрилонитрил, дает большие преимущества. Дисперсию полимеров можно получить полимеризацией мономеров в водной фазе с помощью вспомогательных систем.

Под подложками понимают плоскостные структуры, допускающие преимущественно прохождение газов. Особенно целесообразны состоящие из волокна нлоскостные структуры, как руно, ткань или трикотаж. Применимы таклсе войлок и сетки с мелкими отверстиями. Волокна могут быть органическими или неорганическими. Использовать можно также полотпа из пенопласта с преимущественно открытыми ячейками или порами, например из полиолефиновых пенопластов.

Особенно целесообразны подложки из синтетических полимеров. Нанесение дисперсии на подложку можно осуществлять, нанример, погрун ением, покрытием, литьем, опрыскиванием или нропитывапием. Полимеры можно также накатывать на подложку.

Целесообразно подложку пропитывать водными дисперсиями полимеров, а затем нагревать до температуры ниже температуры разложения полимеров, содержащих третичные сложноэфирные групны, т. е. ниже температуры, при которой отщепляются олефнны, выпаривать воду. Получепные структуры нагревают до температур выше точки разложения полимеров, так что начинается разложение. Этот процесс можно проводить при нормальном, пониженном или повыщенном давлении, например под прессом. В последнем случае с самого начала получают соответственно гладкую или тисненую поверхность в зависимости от поверхности плиты. При нормальном давлении поверхность получают не совсем ровиой. Ее можно отщлифовать, например, с помощью бланщировочной мащины. При нониженном давлении особенно быстро уходят образующиеся при вспенивании рабочие газы.

OcвoбoждeнlПJle вследствие процесса разложения кислотные группы целесообразно по меньшей мере частично нейтрализовать, например, перевести в их натриевые соли, поскольку этим увеличивают поглощение водяного пара. По осуществлении нейтрализации (лучше всего в водной фазе) нромывают, высушивают и затем известным способом отделывают.

Нейтрализовать можно с помощью газообразного аммиака, при этом исключено нромывание.

Под температурой разложения сложных эфиров карбоновыхкислот следует понимать

температуру, при которой сополимеризованные сложные эфиры расщепляются в карбоновые кислоты и олефины. Температура разложения зависит от разных факторов, например от рода использованных сложных эфиров

карбоновых кислот или их количества в полимерах. Температуру разложепия необходимо определять от случая к случаю.

Разложение нолимеров со сложноэфирными группами третичных спиртов в водных дисперсиях или растворах помимо этого зависит

от значения рН. Поэтому его целесообразно

доводить перед процессом разложения до

1,5 или ниже.

Наилучший диапазон рП 1,5-0,1. В таком

случае образуются особо мелкоячеистые пенопласты, допускающие достаточно быстрое впитывание водяного пара. Это мероприятие доведения рН до низкого значения делает возможным проведение процесса разложения

между 70 и 170°С в течение не более 30 мин. Низкое значение рН достигается добавлением серной кислоты, фосфорной, бензолсульфоновой, толуолсульфоновой или же соединениями, отщепляющими кислоты.

Применимые в соответствующих случаях температура и время нагревания зависят от термической устойчивости субстрата (волокно, руно, ткань, трикотаж), состава иснользуемого для наслоения полимера и от используемых в соответствующем случае добавлений. Так, температура составляет 70-170°С, предпочтительно 100-140°С, а лучшее время нагрева 30 сек - 30 мин, преимущественно 2-15 мин.

К содержащим третичные сложноэфирные групны полимерам рекомендуется добавлять многофункциональные соединения, которые могут реагировать с освобожденными вследствие разложения кислотными груннами полимеров, например полифункциональные спирты (глицерин, гликоль н др.). Этим достигается реакция сшивания, придающая плоскостной структуре большую водоупорпость, так

что при нахождении таких структур в воде наблюдается набухание, но не распад. Такие соединения можно добавлять в количестве 0,5-60 вес. %, преимущественно 3-25 вес. %, относительно количества использованного полимеризата.

В целях повышения водоупорности такр5х плоскостных структур можно также вводить карбоксильные группы полимерного пенопласта после процесса разложения в реакцию с полифункциональными соедннениямн, например с многовалентными аминами, изоционатами илн также с многовалентными ионами металлов (алюминия, хрома или кальция).

Поскольку требуется изготовление плоскостных структур при использовании дисне эснп описанных полимеров с весом квадратного метра приблизительно до 100 г, достаточно использование дисперсии обычной вискозности. Если же требуются более высокие весовые значения квадратных метров, т. е. более толстые слои, как например, поглощающие водяной пар плоскостные изделия из кожезаменителя для нодошв или верхней частн обуви, технически нодложку трудно подвергнуть гомогенному пропитыванию необходимым количеством дисперснн, чтобы до процесса высушивания было нанесено достаточное количество дисперсии синтетического материала. В таком случае оказалось целесообразным добавление в днснерсии вспомогательных вешеств, которые при повышении температуры дисперсии приблизительно до 50°С и выше доводят дисперсии до коагулировання. Веществами, вызывающими такую термосенсибилизацию, являются, ианример, поливипилметнловый эфир. Так, на 100 ч. иснользуелгого полимера можно использовать 1-50 ч. поливиннлметилового эфира, предпочтительно 3-10 ч. После процесса пропитывания но возможности enie на подкладке, на которую руно было положено перед пропитыванием, целесообразно осупдествить короткое нагревание нокрытых материалов в течение приблизительно 5- 60 сек, нричем при 50-200°С. Вследствие этого дисперсия коагулирует на подложке. Вся система может быть перемен.1,ена во влажном состоянии и высушиваться. Затем следует разложение (термическое) и дальнейшая обработка. Нагревание нелесообразно осуществлять с помощью теплопосителей. Под этилт следует понимать плоскостные структуры из металла, например листы, непосредственно сонрикасающиеся с покрытой подложкой.

Такие «способные дыщать плоскости структуры должны в связи с их нрименением в качестве одежды или обивочного материала обладать достаточной эластичностью. По впитывании водяного пара связанная полимерами вода действует смягчающим образом. Однако при полном высушивании таких продуктов плоскостпой продукт может стать относительно жестким, если связующее средство само по себе не обладает необходимым коэффициентом мягкости. В це.лях предотвращения этого отвердения целесообразно либо использовать полимеры, обладающие вследствие обычных мер пластификации даже в самолг сухом состоянии достаточной мягкостью, либо необходимо добавлять стабилизаторы влажности. как это делается при обработке кожи, напри

мер многовалентные спирты, гликоль, глицерин, пентаэритрит, полиэтиленоксид, полипрониленоксид. Количество добавлений колеблется пренмунтественно от 5 до 40 вес. % относительно веса нолнмеризата. Целесообразно использовать соединения с большим молекулярным весом, чтобы испарение было не таким интенсивным, что пластифицирующий эффект со временем был бы утерян.

При использовании г.оет-бутнлового сложиого эфира полиакриловой кислоты по описываемому способу можно получить плоскостной продмчт со способностью поглощения водяного пара выше 400 г/м- нри толщине 1 мм.

При иснользовании кожезаменителей целесообразно 1 спользовать 0,5-5 вес. ч. применяемого полимера, относительно 1 вес. ч. подложки, т. е. полимеров, содержащих сложноэфирные группы третичных спиртов. Предпочтительно использованне относительно 1 вес. ч. подложки 1-2 ч. полимера.

При изготовлении плоскостных текстильных продуктов, например, для одежды можно использовать значтттельно меньшие количества

полимера относительно подложки. Так, 2- 10 вес. ч. для нанесения относительно 100 вес. ч. подложки.

При изготовлении плоскостного продукта с большим диапазоном поглоптения водяного

пара, не требующимся для одежды или обивочного матепнала. понижается водоупорность к воде в жилкой фазе. Вследствие высокой способности поглощения водяного пара можно довес н до определенного уровня целый

пяд других важных свойств, как морозостойкость, износостойкость, комбинированием используемых полимеров с другими полимерами. Легче всего это осл-ществить путем добавления в водные диснерсии пластиков ДРУГИХ водных дисперсий и затем проведением процесса с этой смесью. Так. дисперсию сополимера бутилового сложного эсЬира акриловой кислоты можно смешать с дисперсиями на основе поливнннлттденхлорида, ПОЛИВИННЛХЛОРИда, полиакрилового сложного эфира, полиметакрнлового сложного эфира, поливинилового сложного эфира. п - лидиенов. Однако эти смеси можно получать добавления в водные днспепсни других полимеров в виде порощка.

Добавленные полимеры можно вводить в виде растворов диспергированием в ВОДНУЮ дисперсию. Это нелесообразно в том случае, еслн требуется комбинирование с полимерами, трудно получаемыми в дисперсии и такими 1чягкн п. что даже изготовление порошка связано с тexничecки ти тpyднocтя ти. В общем целесообразно использовать такие количества пол11 1еров, чтобы на 1 ч. использлемого приходились 0.1-10 ч., преилтущественно 0.5-2 ч., других полимеров. Ко всем пoлн tepaлт можно добавлять наполнителн, красптели. фунгициды, огнезантитные средства, можно размототые другие пенопласты, короткие волокнистые продукты, как асбест, короткое волокно длиной до 30 мм. В этом случае практически нужио связать все количество водяного пара в кожезаменителе, поскольку испарение водяного нара на необращенной к телу стороне происходнт только в малой степени нз-за нанесения отделкн для достижения цветных эффектов, а также водоотталкиваюн1его денсимгя. Для этого используют воск и полимеры дисперсии акриловых сложпых эфиров. В последнее время наблюдается теидеиция осуществлять отделку общепринятого кожезаменителя с номон, полиуретана.

Для сорочек предлагается иснользовать соеднненпя, плоскостные структуры которых способны отдавать во время носки в соразмерном количестве водяной пар. В этом случае достаточно значнтельно меньгнее абсолютное количество поглощения водяиого пара (30- 50 г/м2), поскольку необращенпая к телу сторона постоянно может отдавать водяиой нар. Субстрат впитывает на обращенной к телу стороне водяной пар и таким образом ионижает концентранию водяиого нара настолько, что не происходит образования капель, иными словами пота. Одновременно во время носки этот водяной пар отдается.

Пример 1. 1 м сплетенного волокнистого прочеса из полипропилена с растворимой в н-гепта.не составной частью 24% и весом

600 г/м пропитывают 28%-ным раствором следуюнхего состава: 150 ч. 40%-ного эмульсионного полимера г/ ег-бутилового сложного эфнра акриловой кислоты, 9,5 ч. 10%-ной серной кислоты, 3 ч. 20%-пого раствора оксиэтилированного спирта жириого ряда, 24 ч. 15%-ного раствора поливинилового метилового эфира и 50 ч. воды, необходимых для иридаиия соответствующей вязкости для нронитывания. рН

раствора 1.

Пронитанное руно слегка отжимают и на несколько секунд вводят в контакт с металлическими иоверхностями, имеющими темиературу 150°С, нри этом происходит частичное

свертывание пропитывающего материала. После этого иолучают удобное для обработки плоскостное вещество, которое высушивают при 75С. Затем плоскостной продукт в течение 30 мин

обрабатывают при 150°С под давлением 20 ати под прессом, затем отстаивают в 5%-ном растворе бикарбоната натрия, тщательно промывают, высущивают на воздухе и кондиционируют нри 23°С и 50% относительной влаги воздуха.

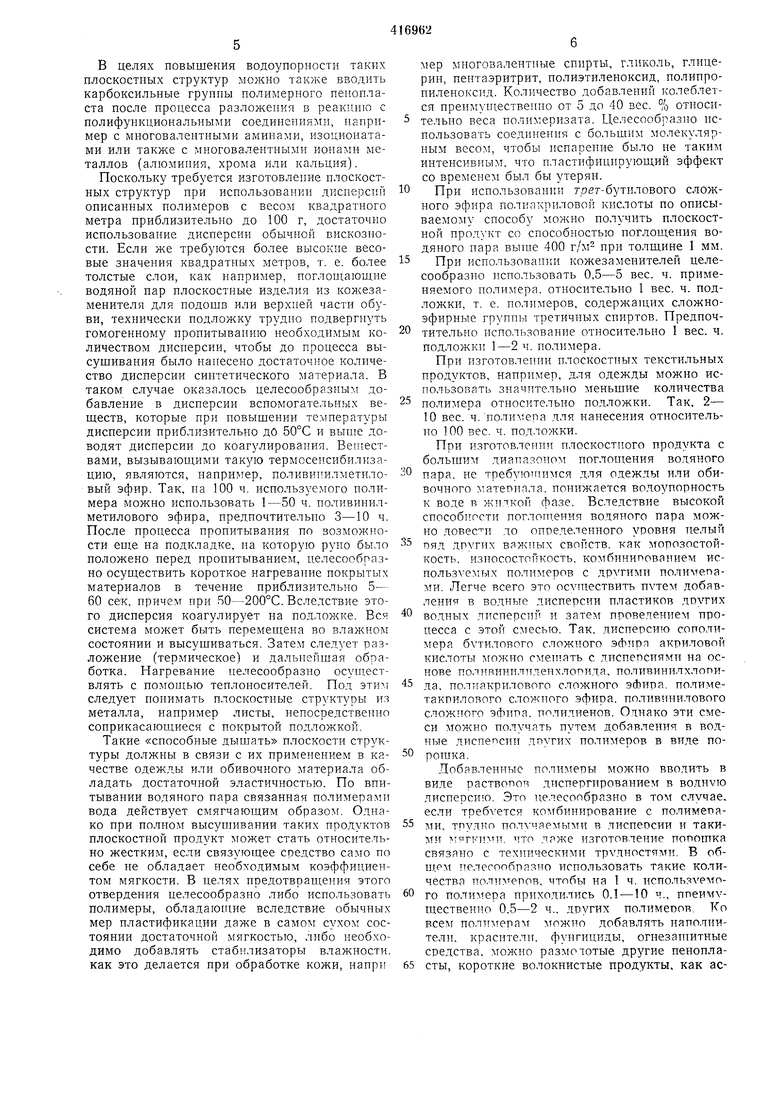

Полученный плоскостной продукт подвергают воздействию атмосферы, содержащей 100% относительной влажности воздуха. Количество впитанного водяного пара онределяют через 1, 2, 8 и 12 час (см. табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU361573A1 |

| Способ получения паро- и воздухопроницаемых материалов | 1972 |

|

SU485605A3 |

| ВОДНЫЕ ЭМУЛЬСИОННЫЕ ПОЛИМЕРИЗАТЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2011 |

|

RU2583807C2 |

| Способ получения пористого материала | 1973 |

|

SU461511A3 |

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| Способ получения нетканого материала | 1972 |

|

SU469269A3 |

| Способ получения органических дисперсий виниловых полимеров | 1963 |

|

SU465011A3 |

| ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2469050C2 |

| Способ получения прозрачного, ударопрочного и атмосферостойкого поливинилхлорида | 1974 |

|

SU562203A3 |

Таким образом, плоскостной продукт впитывает воду лучще, чем исследованные кожезаменители.

П р и м е р 2. 1 м сплетенного волокнистого прочеса из полипропиленового полимера с составной частью, растворимой в н-гептане, 247о и весом 600 г/м пронитывают 25%-ным раствором следующего состава: 150 ч. 40%ного эмульсионного полимера из третичного бутилового сложного эфира акриловой кислоты, 6,5 ч. 10%-ной серной кислоты с 5 ч. 20%ного водного раствора окснэтилнроваппого спирта жирного ряда. рН раствора .

Затем добавляют смесь из 72,5 ч. 55%-ной диснерсии эмульсиоппого полимера из 91 ч.

винилиденхлорида и 9 ч. метилового сложного эфира акриловой кислоты, 2,5 ч. 20%-пого во/чного раствора оксиэтилироваипого спирта жирного ряда, после чего с номошью водной серной кислоты значение рП доводят до 1.

Смесь дисперсий разбавляют 50 ч. воды, иосле чего добавляют 45 ч. 15%-ной водной дисперсии поливинилметилового эфира с . Затем исходную смесь разбавляют 100 ч. воды настолько, ч го г,.зкость доиускает безупречное иропитывание прочеса. Плоскостной

продукт из допускающего пропитывание прочеса изготовляют аналогично примеру 1.

Поглощение водяного пара готового к использованию плоскостного продукта определяют через 1, 2, 8 и 12 час (см. табл. 1).

Пример 3. 1 м волокнистого сплетенного прочеса из полипропилена с растворяющейся в н-гептане составной частью в 24% и весом 600 г/м2 пропитывают 35%-ным водным раствором следующего состава: 250 ч. эмульсионного смешанного полимера из 93 ч. третбутилового сложного эфира акриловой кислоты; 4 ч. метилового сложного эфира акриловой кислоты; 3 ч. акрилонитрила.

С помощью 40 ч. 30%-ной фосфорной кислоты, содержащей 5 ч. 20%-ного водного раствора оксиэтилированного спирта жирного ряда, значение рН доводят до . Затем добавляют 40 ч. 15%-ного водного раствора поливинилметилового эфира.

Плоскостной продукт получают аналогично примеру 1.

Поглощение водяного пара готового к использованию плоскостного продукта определяют через 1, 2, 8 и 12 час. (см. табл. 1).

Пример 4. 1 м сплетенного волокнистого прочеса из пропилена с растворяющейся в н-гептане составной частью в 24% и весом 600 г/м пропитывают 25,5%-ным раствором следующего состава: 150 ч. 407о-ного эмульсионного полимера грет-бутилового сложного эфира акриловой кислоты и 3 ч. 20%-ного водного раствора оксиэтилированного спирта жирного ряда. Исходная смесь имеет рН 1.

Затем добавляют 24 ч. 15%-ного водного раствора поливинилметилового эфира.

По гомогенизации исходной смеси и разбавлении вначале высоковискозной исходной смеси 75 ч. воды можно приступить к изготовлению плоскостного продукта аналогично примеру 1.

Поглощение водяного пара готового к использованию плоскостного продукта определяют через 1, 2, 8 и 12 час. (см. табл. Л.

Пример 5. 1 м прощитого руна из поликапролактама (найлон 6) весом 200 г/м пропитывают 25%-ным раствором следующего состава.

Исходная смесь 1. 150 ч. 40%-ного водного эмульсионного смещанного полимера из 93 ч. грег-бутилового сложного эфира акриловой кислоты, 4 ч. метилового сложного эфира акриловой кислоты, 2 ч. винилсульфоновой кислоть и 3 ч. акриловой кислоты; 2,5 ч. 20%ного раствора оксиэтилированного спирта жирного ряда.

Исходная смесь 2. 72,5 ч. 55%-ного эмульсионного смещанного полимера из 91 ч. винилиденхлорида и 9 ч. метилового сложного эфира акриловой кислоты доводят смесью из 5 ч. 10%-ной серной кислоты и 2,5 ч. 20%-ного водного раствора оксиэтилированного спирта жирного ряда до значения .

Смещанные обе исходные смеси разбавляют 50 ч. воды, затем добавляют 40 ч. 15%-ного

водного раствора поливинилметилового эфира. По гомогенизации исходной смеси и разбавленнн первоначально высоковискозной смеси 100 ч. воды смесь эта обладает подходящей для пропитывания консистенцией. Дальнейщая обработка плоскостного нродукта может производиться аналогично примеРУ 1.

Поглощение водяного нара готового к использованию плоскостного продукта определяют через 1, 2, 8 и 12 час (см. табл. 1). Этот продукт намного лучше обоих сортов кожи. Пример 6. 1 м-прочеса из пслнкапролактама (найлон 6) весом 200 г/м пропитывают

27%-ным раствором следуюн1,его состава.

Исходная смесь 1. 150 ч. 40%-иого водного смещанного полнмера из 93 ч. г оег-бутилового сложного эфира акриловой кнслоты, 4 ч. метилового сложного эфира акриловой кнслоты,

2 ч. винилсульфоновой кислоты и 3 ч. акриловой кислоты смешивают с 2,5 ч. 20%-ного раствора оксиэтилированного спирта жирного ряда и 10 ч. диглнколя. рП 1. Исходная смесь 2. 72,5 ч. 55%-ного эмульсионного смешанного полимера из 91 ч. виннлиденхлорида и 9 ч. метилового сложного эфира акриловой кислоты доводят смесью из 5 ч. 10%-ной серной кислоты и 2,5 ч. 20%-ного водного раствора оксиэтилированного спирта жирного ряда до значения .

Обе исходные смеси соединяют, разлгешнвая, и разбавляют 50 ч. воды, затем добавляют 40 ч. 15%-ного водного раствора поливинилметилового эфира. По гомогенизации и

разбавлении первоначально высоковискозной смеси 100 ч. воды смесью можно начать пропитывать, после чего можно приступить к дальнейнтей обработке с образованттем плоскостного продукта аналогично примеру 1.

Поглощение водяного пара готового к нспользованню плоскостного продукта определяют через 1, 2. 8 и 12 час (см. табл. 1).

Пример 7. 1 м- пуна из полиамида (найлон 6) весом 200 г/м пропитывают раствором

(29%) следующего состава.

Исходная смесь 1. 150 ч. 40%-ного водного эмульсионного смещанного полимера из 93 ч. грег-бутилового сложного эфира акриловой кислоты, 4 ч. метилового сложного эфира

акриловой кислоты, 2 ч. винилсульфоновой кислоты и 3 ч. акриловой кислоты c тeшивaют с 2,5 ч. 20%-ного раствора оксиэтилированного спирта жиоиого ряда и 20 ч. дпгликоля. Значение рН 1.

Исходная смесь 2. 72,5 ч. 55%-ного эмульсионного смешанного полимера из 91 ч. винилидеихлорида и 9 ч. метилового сложного эфира акрттловой кислоты доводят смесью из 5 ч. 10%-ной серной кнслоты и 2.5 ч. 20%-ного водного раствора спирта жирного ряда до значения .

Обе смеси соединяют, размешивая, и разбавляют 50 ч. воды, после чего добавляют 40 ч. 15%-ного водного раствора поливинилового эфира. По гомогенизации первоначально

11

вискозной исходной смеси с помощью 100 ч. воды достигают пропитывающей консистенции смеси, затем проводят обработку аналогично примеру 1 с получением плоскостного продукта.

Поглощение водяного пара готового к использованию плоскостного продукта определяют через 1, 2, 8 и 12 час. (см. табл. 1).

Пример 8. Ткани из полипропиленовых лент погружают в 45%-ную водную дисперсию сополимеризата из 89 ч. трег-бутилового сложного эфира акриловой кислоты, 6 ч. випилсу.тьфоновой кислоты и 5 ч. метилового сложного эфира акриловой кислоты с и рН 1,5. Затем в сущильном щкафу при 130°С в течение 5 мин нагревают, причем наслоение вспенивается.

Если полученный таким образом плоскостной пенопласт при 24-час. кондиционировании при 23°С и 50%-ной относительной влажности воздуха подвергнуть влияпию насыщенной водяным паром атмосферы, то в течение 24 час поглощается приблизительно до 60% воды относительно сухого веса всего продукта.

В водную дисперсию можно добавить 10 вес. % силикагеля.

Пример 9. Поступают аналогично примеру 8, одпако используя 40%-ную дисперсию сополимера из 94 ч. грет-бутилового сложного эфира акриловой кислоты, 2 ч. винилсульфоновой кислоты, 4 ч. метилового сложного эфира акриловой кислоты (рН 65).

На пенопласт с обеих сторон наносят раствор 200 ч. смещанного полиамида из 120 ч. АН-соли и 80 ч. капролактама в 675 ч. метанола и 75 ч. воды, в который было добавлено 100 ч. (2-этилгекси)-сложного эфира оксибензойной кислоты, после чего в течение 120 мин высушивают при 70°С.

Покрытый таким образом слоями плоскостной продукт обладает похожим свойством впитывания и отдачи водяного пара как полученный по примеру 8 пенопласт.

Пример 10. Штапельные волокна из гликолевого сложного эфира политерефталевой кислоты опрыскивают водной дисперсией сополимера примера 1, затем высущивают аналогично примеру 9. Подвергшееся такой обработке штапельное полотно обрабатывают на чесальной машине, образуя руно, которое затем при 140°С переводят в плоскостной пенопласт, аналогичный относительно впитывания и отдачи водного пара таковому примера 8.

Пример 11. Ткань для трикотажа из полиакрилонитрилового волокна покрывают слоем полимерной дисперсии аналогично примеру 8 валками, а затем обрабатывают таким же образом. Образуется опять «способное дыщать плоскостное изделие.

Сополимер можно использовать в 20%-ном растворе в тетрагидрофуране, а не в дисперсии, с тем же результатом.

Пример 12. Руно из волокон из гликолевого с.чожпого эфира иолитерефталевой кислоты пропитывают 35%-ной водной диспер12

сией сополимера из 85 ч. Гуоег-бутилового сложного эфира акриловой кислоты, 2 ч. винилфосфоновой кислбты и 13 ч. метилового сложного эфира метакриловой кислоты (рН 1,5), высущивают при 40°С, затем облучают 5 мин излучателем ИК-лучей в 500 вт на расстоянии 8 см. Образуется плоскостной пенопласт со свойствами поглощения и отдачи водяного нара, похожими на пенопласт примера 1.

Пример 13. В 50%-ную дисперсию сополимера из 94 ч. грег-бутилового сложного эфира акриловой кислоты, 4 ч. метилового сложного эфира акриловой кислоты и 2 ч. винилсульфоповой кислоты добавляют 20 ч. (относительно количества твердого вещества дисперсии) глицерина. Эту дисперсию наносят на полотно из полиамида в таких количествах, чтобы на 1 ч. полимера приходилось 5 ч. полиамидной ткани. Затем продукт сначала в течение 5 час высущивают при 30°С, после чего 15 мин нагревают до 130°С, причем плоскостной продукт вспенивается. Полученный плоскостной продукт отстаивают в течение 1 час в аммиачной атмосфере.

Пример 14. В водную дисперсию сополимера из 91 ч. г/7ег-бутилового сложного эфира акриловой кислоты, 4 ч. метилового сложного эфира акриловой кислоты, 3 ч. акриловой кислоты и 2 ч. випилсульфоновой кислоты добавляют относительно количества твердого вещества в дисперсии 15 вес. % 1,2-пропандиола. Полученную смесь наносят на полиакрилопитриловую ткань, причем на 1 ч. полимера приходятся 3 ч. ткани. Обработанную таким образом ткань в течение 1 час высущивают при 30°С, а затем 15 мин нагревают до 130°С. Образуется пенообразный плоскостной продукт, особенно щелочестойкий. Если не добавлять 1,2-пропандиол, то продукт легко разрушается при воздействии щелочей той же концентрации.

Пример 15. Полученный по примеру 5 плоскостной продукт нарезают в виде стелек (дополнительных вкладных). Их кладут в ботинки, которые затем носят в течение 12 час подряд. За это время стельки в среднем впитали 400-500 г водяного пара па квадратный метр стелечного материала. Чувство носки было приятное. За 12 час, пока ботинки не носятся, вся влага снова отдается.

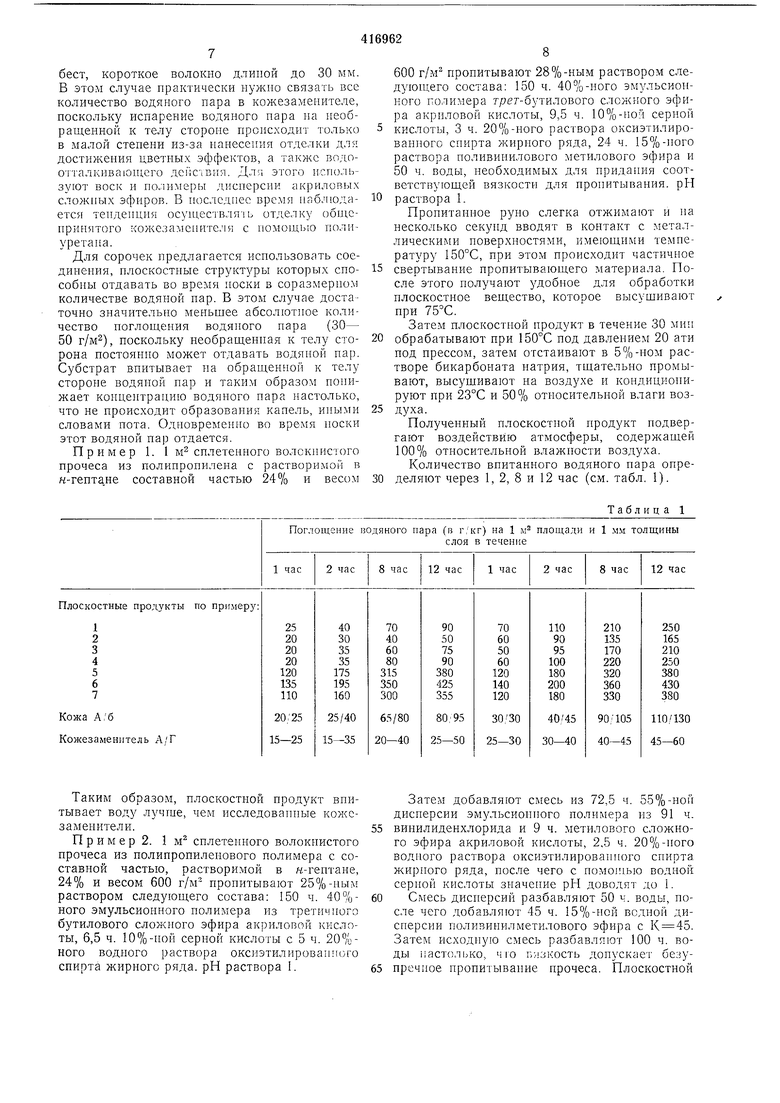

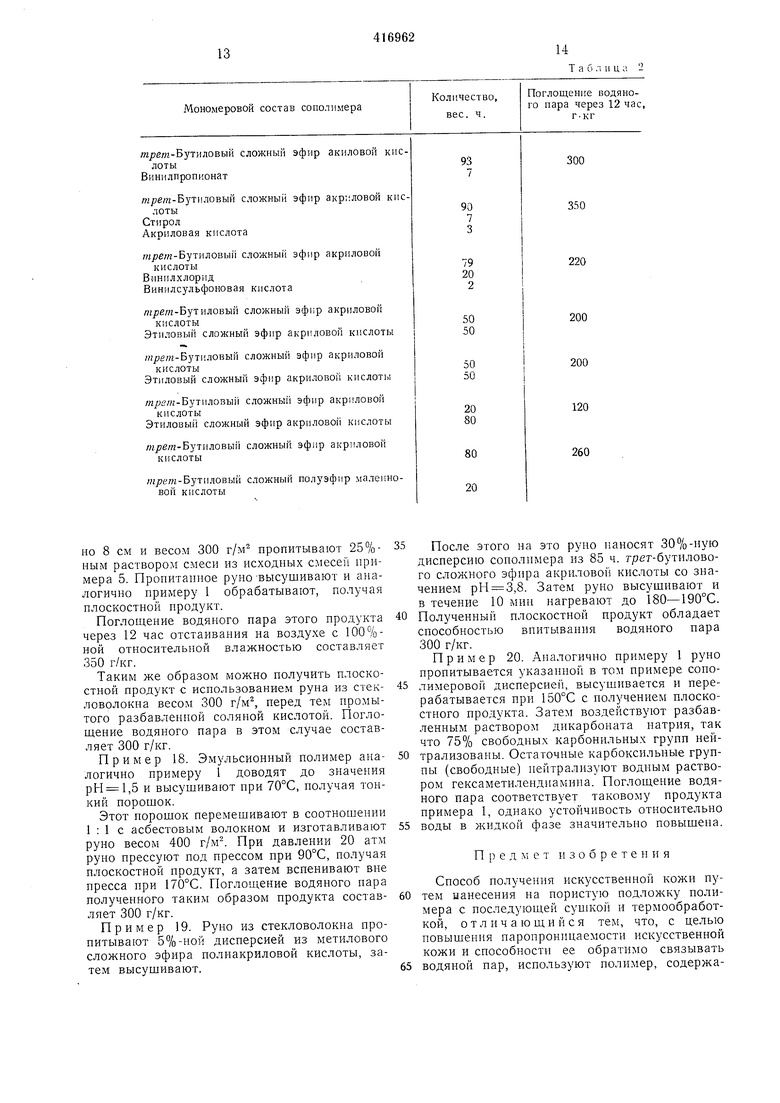

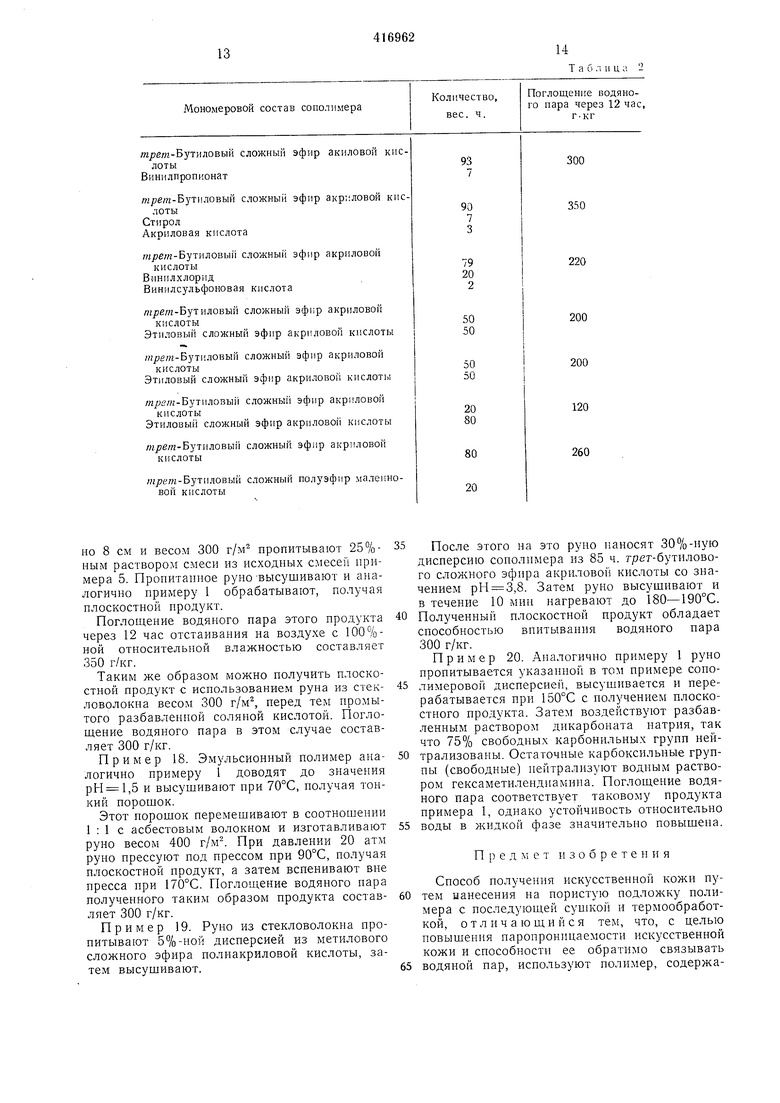

Пример 16. Аналогично примеру 1 ии липропилеповые волокнистые прочесы пропитывают водными дисперсиями полимеров, состав которых указан в табл. 2. Пропитанные прочесы высущивают как указано, прессуют при нагреве и таким образом перерабатывают в плоскостпые продукты.

Полученные плоскостные продукты подвергают воздействию атомосферы с 100%-ной относительной влажностью воздуха. Определено поглощение водяного пара через 12 час (см. табл. 2).

Пример 17. 1 м- руна из ссыпанных шелковых нитей с длиной волокон приблизитель

НО 8 см и весом 300 г/м пропитывают 25%ным растворол смеси из исходных смесей примера 5. Проиитамиое руно высушивают и аналогично примеру 1 обрабатывают, получая плоскостной продукт.

Поглощение водяного пара этого продукта через 12 час отстаивания на воздухе с 100%ной относительной влажностью составляет 350 г/кг.

Таким же образом можно получить плоскостной продукт с использованием руна из стекловолокна весом 300 г/м, перед тем промытого разбавленной соляной кислотой. Поглощение водяного пара в этом случае составляет 300 г/кг.

Пример 18. Эмульсионный полимер аналогично примеру 1 доводят до значения рН 1,5 и высущивают при 70°С, получая тонкий порошок.

Этот порошок перемешивают в соотношении 1 : 1 с асбестовым волокном и изготавливают руно весом 400 г/м. При давлении 20 атм руно прессуют под прессом при 90°С, получая плоскостной продукт, а затем вспенивают вне пресса при 170°С. Поглощение водяного пара полученного таким образом продукта составляет 300 г/кг.

Пример 19. Руно из стекловолокна пропитывают 5%-ной дисперсией из метилового сложного эфира полиакриловой кислоты, затем высушивают.

Т а б л II ц ;i 2

После этого на это руно наносят 30%-ную дисперсию сополимера из 85 ч. грет-бутилового сложного эфира акриловой кислоты со значением рП 3,8. Затем руно высущивают и в течение 10 мин нагревают до 180-190°С.

Полученный плоскостной продукт обладает способностью впитывания водяного пара 300 г/кг.

Пример 20. Аналогично примеру 1 руно пропитывается указанной в том примере сополимеровой дисперсиб, высушивается и перерабатывается при 150°С с получением плоскостного продукта. Затем воздействуют разбавленным раствором дикарбоната натрия, так что 75% свободных карбонильных групп нейтрализованы. Остаточные карбоксильные группы (свободные) нейтрализуют водным раствором гексаметиленднамнна. Поглощение водяного пара соответствует таковому продукта примера 1, однако устойчивость относительно

воды в жидкой фазе значительно повыщена.

П 5 е д м е т изобретен и я

Способ получения искусственной кожи нутем нанесения на пористую подложку полимера с последующей суппсой и термообработкой, отличающийся тем, что, с целью повышения наропроницаемости искусственной кожи и способности ее обратимо связывать водяной пар, используют полимер, содержа15щий 5-100 вес. % сложных эфиров на оспове этилениеиасыщеииых карбоповых кислот и третичных спиртов с углеродными атс;16мами и термообработку проводят при темиературс выше температуры разложения иолимера lio эфирным группам.

Даты

1974-02-25—Публикация

1970-12-29—Подача