1

Известен способ получения органических дисперсий виниловых полимеров путем полимеризации соответствующих моцомеров в среде органической жидкости, не растворяющей полимер, под воздействием свободнорадикальных инициаторов полимеризации.

Однако получающиеся при этом органические дисперсии полимеров очень нестабильны и не пригодны для использования в качестве составов для покрытий.

Предлагаемый способ, предусматривающий проведение процесса полимеризации в присутствии небольщого количества соединения, содержащего сольватироэанную полимерную группу с мол. в. 5000 и ненасыщенные группы, способные сополимеризоваться с исходным мономером, позволяет получать стабильную органическую дисперсию виниловых полимеров.

Термин «виниловый мономер включает также мономеры, не обладающие виниловой структурой в прямом смысле, но полимеризующне подобно таковым. Сюда, например, относятся винилидиновые и этиленовые мономеры, полимеризующие подобно мономерам с виниловой структурой, а также дважды ненасыщенные мономеры типа бутадиена.

Предлагаемый стабилизатор, применяемый при получении дисперсии синтетического полимера в органической жидкости, изготовляется графт-сополи.меризацией винилового мономера с соединением, содержащим полимерную группу с мол. в. 500 и ненасыщенную группу, с которой мономер полимеризуется виниловым способом, образуя виниловую цепочку с мол. в. 5000, и полярностью, отличной от полярности первоначальной полимерной группы.

Если первоначальная полимерная группа соединения представляет собой группу, полученную в результате полимеризации винилового типа, то полученный стабилизатор будет содержать два вида полимерных групп, полученных в результате полимеризации винилового типа. Однако, как было указано выще, эти виды полимерных групп должны обладать

различной полярностью, для того чтобы одна из них могла бы сольватироваться органической жидкостью, а другая не могла и была бы совместима с синтетическим полимером, нерастворимым в органической жидкости.

Это различие в полярности также необходимо и в тех случаях, когда первоначальная полимерная группа не является группой винилового типа, например, если берется естественный полимер или продукт поликонденсации.

Стабильную дисперсию синтетических полимеров в органической жидкости можно получить осаждением полимера в органической жидкости в присутствии предлагаемого стабилизатора, одна полимерная группа которого сольватируется органической жидкостью, а другая нет и совместима с этим полимером.

Для того чтобы получить нерастворимый полимер, предпочтительно проводить полимеризацию винилового типа в органической жидкости при наличии указанного стабилизатора.

Хорошие результаты получаются, если дисперсию выполнять полимеризацией винилового мономера в органической жидкости при наличии соединения, содержащего сольватированную полимерную группу с мол. в. 5000, и ненасыщенную группу, причем большая часть мономера полимеризуется в полимер, который нерастворим в органической жидкости, и образует в ней дисперсные частицы, которые стабилизируются с помощью графт-сополимера, образованного сополимеризацией винилового типа меньшей части мономера с ненасыщенной группой этого соединения.

В этом случае полимерная группа привитого сополимера, которая должна быть совместима с дисперсным полимером, действительно является группой того же типа, будучи образована из того же самого винилового мономера.

Соединение, содержащее сольватирующуюся полимерную группу и ненасыщенную группу, состав которой можно рассматривать как «предшественник стабилизатора, лучше всего изготовлять на основе реакции конденсации, которая связывает указанную составную часть и группу.

Подходящими реакциями конденсации для соединения ненасыщенной группы с сольватирующейся полимерной группой, в результате чего образуется предшественник стабилизатора являются такие реакции, при которых получаются сложный эфир, простой эфир, амид, уретан и другие соединения. Такие реакции конденсации имеют место между реактивной группой на сольватирующей цепочке и соответствующей группой, присоединяемой к ненасыщенной группе.

Было бы желательно, имея очень небольшое количество этерифицирующих или других реактивных групп в полимерной сольватирующейся группе, присоединять ненасыщенные группы к каждой из них, получая в предшественнике стабилизатора в среднем, по крайней мере, одну ненасыщенную группу на каждую сольватирующуюся группу. Однако обычно этерификация или какая-либо другая реакция соединения протекает медленно в заключительной стадии и любая попытка ускорить окончание такой реакции может -привести к ношению значительного числа ненасыщенных двойных связей. Поэтому предлагается улучшенный процесс изготовления новых и более

употребительных предшественников стабилизаторов, при котором в ненасыщенную сольватирующуюся группу вводится избыток этерифицирующих или каких-либо других реактивных групп, могущих вступать в реакцию конденсации таким образом, что ненасыщенные группы соединяются в пропорции, дающей возможность получить требуемый предшественник стабилизатора, содержащий в

среднем, по крайней мере, одну ненасыщенную группу на молекулу.

Соответствующий избыток реактивных групп будет зависеть от абсолютной концентрации реактивных групп в смеси, в которой

протекает реакция конденсации. Принимая во внимание, что одна из двух дополнительных реактивных групп будет присоединена к полимерной сольватирующейся группе с мол. в. 5000-50000 или более, ясно, что концентрация реактивной группы в этой смеси должна быть очень малой, а именно - наибольшая будет составлять несколько процентов, а самая малая - 0,1%, или менее. Для того чтобы требуемое число групп могло прореагировать в определенное время, избыток применяемых реактивных групп должен соответственно составлять 10% для молекулярного веса сольватирующейся группы, равного 5000, 100% для молекулярного веса сольватирующейся группы, равного 50000, и 600% для молекулярного веса сольватирующейся группы, равного 500 000. Приведенные цифры даны с грубым приближением. Величина избытка может меняться в зависимости от интенсивности реакции и от величины времени, за которое требуется довести реакцию до определенного этапа.

Наилучщий способ введения избытка соответствующих реактивных групп в сольватирующуюся группу заключается в изготовлении сольватирующейся группе методом виниловой полимеризации мономера, содержащего эту реактивную группу. Например, гомополимер, изготовленный из такого мономера, будет иметь большой избыток указанных групп. С другой стороны, если вводить реактивные группы в сольватирующуюся группу сополимеризацией, при которой используется меньшая часть мономера, содержащего реактивную группу, то можно регулировать число реактивных групп в каждой полимерной сольватирующейся группе, следя за величиной этой меньщей части. Предлагается метод поликонденсации для

изготовления предщественника стабилизатора, содержащего сольватирующуюся и ненасыщенную группы. Например, полимеризацией высших алкиленовых окислов можно получить простые полиэфиры с этерифицирующимися

конечными гидроксильными группами, к которым ненасыщенные группы присоединяются путем реакции конденсации.

Предлагается также метод, при котором сольватирующаяся группа предшественника

стабилизатора представляет собой натуральный полимерный материал или производное последнего. Например, целлюлоза, будучи относительно полярным материалом, еольватируется полярными органическими жидкостями и уже содержит гидроксильные группы, которые принимают участие в реакции конденсации, с помощью которой ненасыщенные группы присоединяются к ним. Каучук является относительно неполярньш материалом и сольватируется органическими жидкостями той же полярности. Если провести реакцию каучука с малеиновым ангидридом, вводя, например, группу ангидрида кислоты, то в результате получатся группы, принимающие уча. стие в реакции конденсации. Молекулярный вес таких натуральных полимерных материалов можно уменьшить процессом деструкции.

Стабилизаторы для дисперсии синтетических полимеров в органических жидкостях можно также изготовлять путем реакции конденсации полимерного соединения с мол. в. 5000, и содержащую группу, помогающую осуществить такую реакцию, в количестве более одной на молекулу с соединением, содержащим дополнительную реактивную и ненасыщенную группы. В этом случае получается предшественник стабилизатора, содержащий, по крайней мере, одну ненасыщенную группу на молекулу, причем он сополимеризуется затем с виниловым мономером, образуя виниловую цепочку с полярностью, отличной от полярности первоначального полимерного соединения.

Предпочтительно иметь антикоагулятор, содержащий не более двух таких виниловых цепочек на молекулу.

Будет легче добиться положительных результатов, еслк константы сополимеризации винилового мономера и ненасыщенной группы предщественник стабилизатора, приблизительно равное единице, т. е. растущая нолимерная цень с конечным звеном соответствует радикалу винилового мономера или ненасыщенной группы, должна одинаково легко реагировать со стабилизатором и виниловым мономером. Если указанные константы отличаются от единицы и равняются, например, 10, то в этом случае предшественник стабилизатора будет расходоваться на более ранней стадии и будет желательно добавлять его во время сополимеризации, или надо взять предшественник стабилизатора, содержащий большее число, например, 20 или более, ненасыщенных групп на молекулу, для того чтобы увеличить скорость сополимеризации предщественника стабилизатора.

Указанные константы близки к единице, когда ненасыщенные группы предшественника стабилизатора и винилового мономера относятся к одному и тому же химическому типу.

Согласно предлагаемому методу одна или более виниловые цепочки сополимеризуют с предшественником стабилизатора через ненасыщенную группу последней, и хотя эти

цепочки нерастворимы и осаждаются в органической жидкости дисперсии, сольватированная группа действует как стаоилизатор и удерживает осажденную цепочку или цепочки в суспензии.

Можно получить стабилизатор в органическом растворителе, в котором он полностью растворяется, а затем добавить его в таком виде в нерастворяющую органическую л.идкость, в которой должна происходить дисперсия главного полимера и в которой виниловые цепочки стабилизатора оудут осаждаться. Если предварительно полученный виниливыи полимер, совместимый с виниловылш цеиочками стабилизатора, добавить также в растворенном в.мде и осаждать его совместно с ними в сплощной фазе диснерсии, то в pedyjibтате этого получатся дисперсные частицы, содержащие не только предварительно иолученный полиЛШр, но также и виниловые депочки, нрисоединенные к сольватированны.м группам. Они стабилизируют не только виниловые цепочки, к которым они непосредственно присоединены, но и всю частицу, в которую входят эти цепочки.

Полимер, подлежащий стабилизации, можно получать в нерастворяющей сплошной фазе, т. е. и в этом случае дисперсная органическая жидкость образуется при полимеризации главного винилового мономера, растворенного в ней при наличии стаОилизатора, содержащего сольватированные группы, в которые уже полимеризовались виниловые цепочки, совместные с этим виниловым .мономером.

Последний метод можно улучшить, если часть главного винилового моно.мера соаолимеризовать с предшественником стаоилизатора, для того чтобы нолучить виниловые цепочки, присоединенные к сольватированны.м

группам, а оставшаяся часть главною винило вого мономера в этом случае переходит в полимер, который стабилизируется в виде дисперсных частиц введением в носледние виниловых цепочек стабилизатора, причем последние присоединяются к стабилизирующим сольватированным группам.

Главный виниловый мономер может представлять собой смесь нескольких мономеров. Применяя отдельные стаоилизаторы или

предшественники стабилизаторы, можно получить стабильные дисперсии виниловых полимеров, состоящие из очень мелких частиц, даже в том случае, когда содержание сольватированных групп не превышает 17о от веса

дисперсного полимера. Наилучшие результаты получаются тогда, когда количество сольватированных групп составляет 3-10% от веса дисперсного полимера. Природа сольватирующейся группы в значительной степени зависит от природы органической жидкости, в которой ооразуется главный виниловый полимер. Если органическая жидкость должна иметь полярность, отличную от полярности главного винилового

полимера, для того чтобы не растворить его,

то сольватирующаяся группа должна обладать той же полярностью, для того чтобы органическая жидкость могла бы сольватировать ее.

Если органическая жидкость представляет собой в основном алифатический углеводород, то в этом случае должны применяться следующие группы, которые могут сольватироваться этой жидкостью:

полимеры сложных эфиров с длинной цепью акриловой или метакриловой кислот, т. е., стеориловые, лауриловые, октиловые 2-этилгексиловые и гексиловые сложные эфиры акриловой или метакриловой кислот, полимерпые виниловые сложные эфиры, полимеры этилена, пропилена, бутадиена и изопрена.

Если органическая жидкость представляет собой в основном ароматический углеводород, то в этом случае применяются подобные группы и аналоги с более короткой цепью, например, полимеры этоксиэтилметакрилата, метилметакрилата и этилакрилата или этиловых целлюлоз. В этом случае можно применять и другие следующие группы:

ароматические сложные полиэфиры, например, алкидные смолы модифицированные растительными маслами;

ароматические простые полиэфиры (коммерческое наименование «Эпикот);

ароматические поликарбонаты и полимеры стирола и винилового толуола.

Если органическая жидкость полярна, например этиловый или метиловый спирт, то применяются следующие группы:

полимеры акриловой или метакриловой кислоты;

карбоксиметиловые целлюлозы; полиэтиленовые или полипропиленовые гликоли;

гидроксилированные полимеры, например поливинил;

спирт или полимеры монометакрилата этиленгликоля.

С другой стороны, диспергированный стабилизирующий полимер не должен растворяться в органической жидкости, т. е. должен иметь противоположную ей полярнсть. Например, полимер метилметакрилата надо диспергировать: в алифатическом углеводороде, полиакрилонитриловый полимер - в ароматическом углеводороде, а полистирол - в полярной органической жидкости. Применяя указанные стабилизаторы, можно проводить дисперсию полимеров акриловой и метакриловой кислот, сложных эфиров, нитролов и амидов этих кислот, винилового спирта и таких производных, как хлорид, ацетат, хлорацетат и стеарат, винилиденовый хлорид, стирол, а таких производных, как виниловый толуол, а-метиловый стирол и дивиниловый бензол, аллиловый спирт и такие сложные эфиры, как ацетат и адипат, .бутадиен и др. Полимер может быть продуктом смеси мономеров, например метилметакрилата с меньшей частью метакриловой кислоты.

Установлено, что дисперсный полимер не должен значительно набухать за счет органической жидкости и что можно выделить три основные системы:

5 1) полимер нерастворим, так как он полярен по отнощению к органической жидкости;

2)полимер нерастворим, так как он неполярен по отношению к органической жидкости;

3)полимер нерастворим во всех обычных ор10 ганических жидкостях из-за своей молекулярной структуры и из-за своей полярности, отличной от полярности органической жидкости.

Типичными системами для первого случая являются системы, в которых органическая 15 жидкость неполярна. Большинство жидкостей такого типа представляют собой алифатические углеводороды, такие, как уайт-спирит и изооктан. Для высокополярных полимеров применяются несколько более полярные органические жидкости, такие, как ароматические углеводороды, жирные сложные эфиры и кетоны. Органическая жидкость может представлять собой смесь нескольких жидкостей при условии, что полярность этой смеси должна быть соответствующей относительно полярности полимера.

К полимерам, обладающим подходящей полярностью для использования в системах первого типа, относятся сложные эфиры ненасыщенных кислот с низшими спиртами, например сложные эфиры акриловой, метакриловой и этакриловой кислот метилового, этилового и бутилового спиртов. Из гомополимеров таких сложных эфиров бутиловый эфир является наивысшим из тех, которые можно использовать, и обычно он применяется в качестве сомономера с более полярным мономером. Высшие спирты можно применять при условии, что в них содержится дополнительная

0 полярная группа, необходимая для компенсации более длинных неполярных углеродноуглеродных цепей. Папример, здесь могут применяться сложные моноэфиры гликолей, имеющих свободную гидроксильную группу,

5 обеспечивающую дополнительное полярное действие.

Кроме того, гидроксильную группу можно этерифицировать (с образованием сложного эфира) полярной кислотой, например уксус0 ной или муравьиной, или этерифицировать (с

образованием простого эфира) полярным

спиртом, например этанолом, с образованием

р-этоксиэтилметакрилата.

Подобный результат можно получить, при5 меняя в качестве спирта неполные сложные эфиры глицерина или его производных. Можно также использовать спирт, содержащий, на пример (в метаноламинах или этаноламинах) аминогруппы, в глицидиловых соединениях -

0 оксанового кольца, и в гидроксильной кислоте - свободной карбоксиловой группы (например, в лимонной кислоте).

Можно пользоваться сложными эфирами этих гидроксильных материалов других ненасыщенных кислот, таких, как малеиновая, фумаровая, итаконовая, однако, так как эти эфиры плохо поддаются гомополимеризации, то лучше всего применять их в соединении с другим подходящим полярным мономером. Можно добавлять в полимер, подлежащий дисперсии, меньщую часть сомономера, который сам по себе не дает достаточно полярного полимера. Подобный тип полярного мономера получается из мономерного сложного или простого эфира ненасыщенного низщего спирта, такого, как виниловый или аллиловый спирт. Можно пользоваться эфирами низщих кислот, такими, как уксусная, хлороуксусная,лропионовая и муравьиная. Если применяются высшие кислоты, то также должны содержать дополнительную полярную группу, для того чтобы получился достаточно полярный полимер, например в качестве кислоты можно применять дикарбоновую кислоту, например щавелевую, в которой вторая карбоксильная группа остается свободной или превращается в сложный эфир низшим спиртом, например метиловым или этиловым. Такая кислота может иметь гидроксильную группу, например молочная или лимонная кислота, причем эта гидроксильная группа остается свободной или ацетилируется. Можно также применять кислоту, содержащую аминогруппу, например гликолевую кислоту, и в этом случае аминогруппа дает необходимую дополнительную полярность. Подобные же принципы применимы к простым эфирам ненасыщенных низших спиртов. Эфир может быть простым эфиром низшего спирта, такого, как метиловый или этиловый. Полярность определяется применением простого эфира ди- или триатомного спирта, у которого одна гидроксильная группа остается свободной или превращается в сложный эфир низшей кислотой, такой, как уксусная или муравьиная, или в простой эфир метанолом. В качестве простого эфира можно взять эфир НуН-диметилэтанол амина, Ы,Ы-диэтилэтаноламина или глипидилового соединения. Другой тип полярного полимера получается полимеризацией акриловой или метакриловой кислоты или аллилового спирта. Можно также полимеризовать такие полярные производные, как хлорангидриды, амиды, метилоламиды. Эти мономеры дают особенно нерастворимые полимеры и применяются для сополимеризации с мономерами, которые сами не образуют достаточно нерастворимого полимера. В системах второго типа используются следующие полярные органические жидкости: метанол, этанол, ацетон, гликоль и, в крайних случаях, диметиловый и метиловый формамид. Эти полярные органические жидкости могут содержать меньщее количество воды. В этом типе систем полимер относительно неполярен. Достаточно неполярными являются полимеры углеводородов: стирол, виниловый толуол, дивиниловый бензол, диизопропеновый бензол, изопрен, бутадиен, изобутилен, этилен. Неполярными являются полимеры высших жирных сложных эфиров ненасыщенных акриловой, метакриловой и этакриловой кислот. В этих случаях спирто-компонент сложного эфира содержит длинную углеродно-углеродную цепь, необходимую для образования полимера достаточной неполярности. Типичным является цетиловый спирт. Лауриловый спирт является самым низшим спиртом, который можно применять в гомополимерных сложных эфирах, и эфиры этого спирта применяются в качестве сомономеров с более неполярным мономером. Кроме того, можно пользоваться неполными сложными эфирами полиола с длинной цепью например, дистеаратом, дилауратом или дибегинатом глицерина, где остаточная гидроксильная груцпа этерифицируется ненасыщенной кислотой. В системах второго типа можно применять высщие жирные сложные или простые эфиры ненасыщенных спиртов, таких как виниловый и аллиловый. Подходящими кислотными компонентами таких сложных эфиров являются стеариновая кислота, бегеновая кислота и моноэфиры двуосновных кислот, таких как цетиловый или лауриловый эфир адипиновой или себациновой кислоты. Подходящими простыми эфирами служат эфиры цетилового спирта или дистеарата, дилаурата или дибегинта глицерина. В системах второго типа дисперсный полимер нерастворим, так как содержит длинные углеродно-углеродные цепи. В системах третьего типа органическая жидкость может обладать любой полярностью, например алифатический углеводород, бензил- или этилацетат. В этом случае полимер нерастворим независимо от его полярности. К таким полимерам относятся хлористый винил, хлористый винилиден и акрилонитрил. Ясно, что реакции конденсации, при которых к сольватирующейся группе присоединяется необходимое число ненасыщенных групп, в результате чего образуется предварительпый антикоагулятор, не должны проходить в присутствии свободных радикалов или в среде для виниловой полимеризации, которые могут подействовать на ненасыщенную группу. Предпочтительно применять следующие методы: (f) связи сложных эфиров, особенно образованные взаимозамещением их или реакциями карбоксил/глицидил или гидроксил/хлорангидрид или гидроксил/ангидрид кислоты; (it) связи простых эфиров, особенно образованные реакцией присоединения между алкиленовыми окислами и гидроксилом; (ш) амидные связи, особенно образованные реакцией амид/хлорангидрид; (ш) уретановые связи, особенно образован ные реакцией изоцианата с гидроксильпыми группами. Соответствующая конденсационная связь, которая применяется для при-оединепия ненасыщенной группы и к полимерносольватиИ

руюшейся группе, содержащей этерифицирующиеся fc об азозанием сложных эбиров) или какие-либо реактивные группы, зависит от реактивной группы, действительно входящей в пепь полимера. Точно также, подходящие для этого условия определяются типом связи, которую нужно получить.

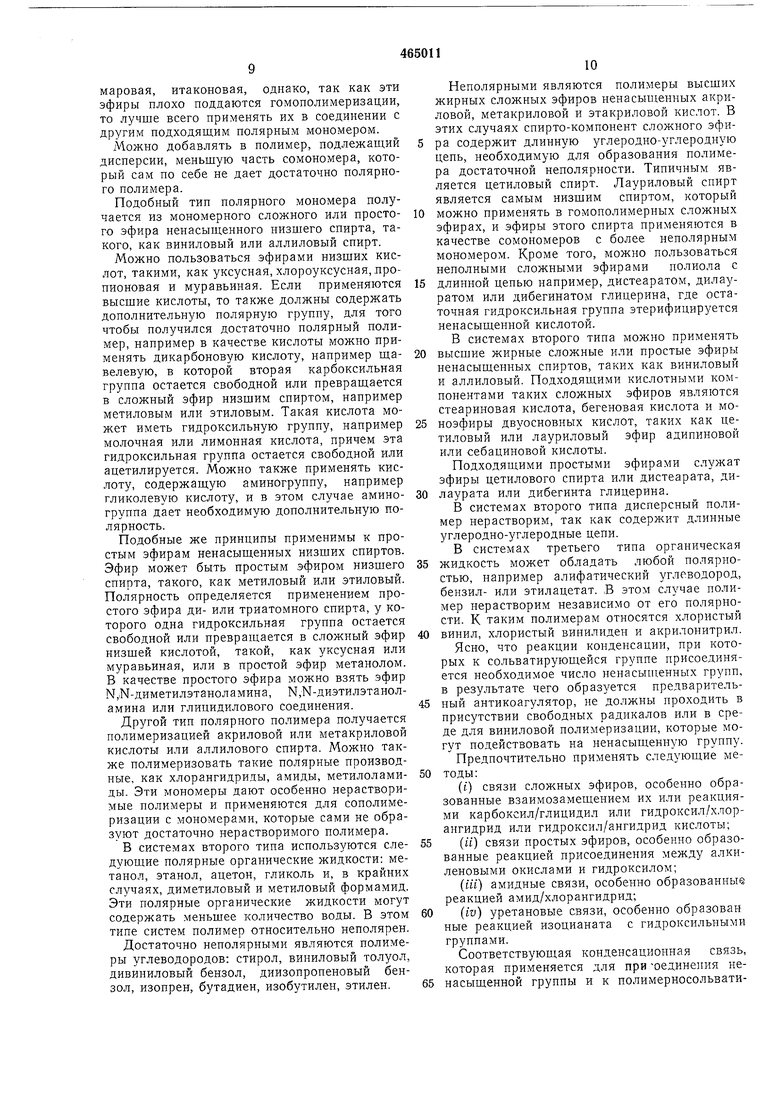

Один или другой член связеобразующих пар, участвующих в реакции конденсации, можно вводить в сольватирующуюся группу. Число подходящих систем можно сделать очень большим, если соединить их, например.

Сополимеризованный с небольшим количеством

ол

fi-оксиэтилметакрилата

глицидилметакрилата

метакриловой и акриловой кислот

д.

хлорангидрида метакриловой кислоты и т. д.

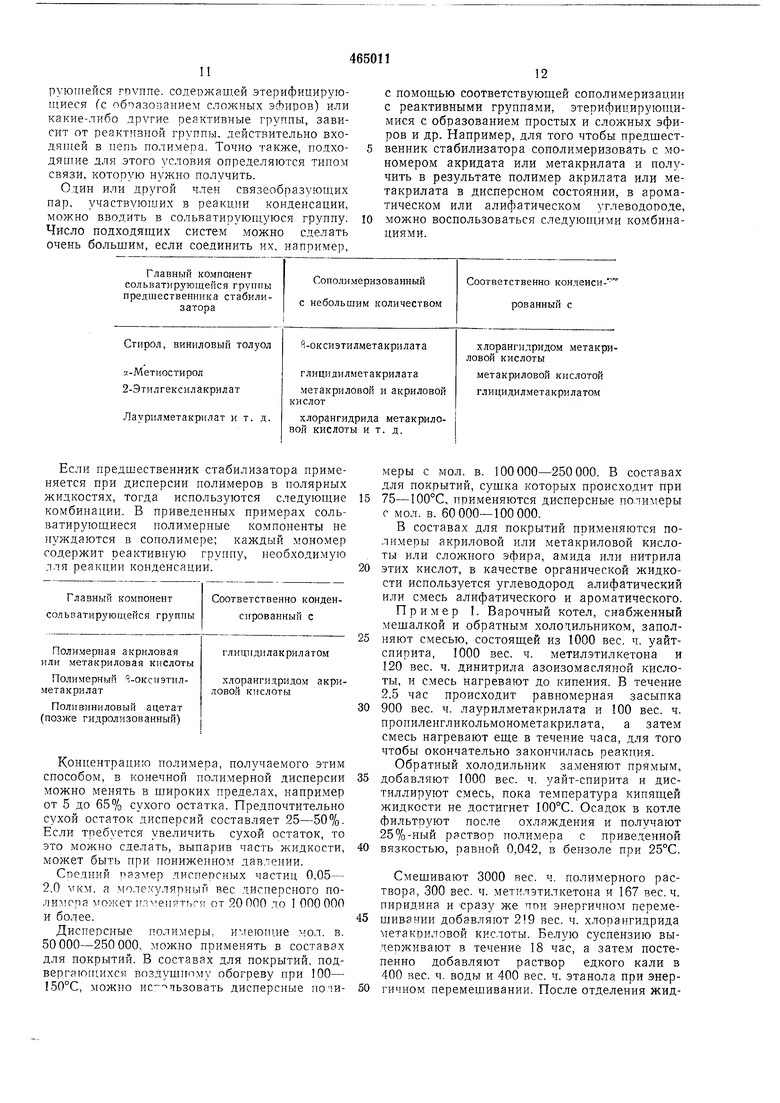

Если предшественник стабилиз атора применяется при дисперсии полимеров в полярных жидкостях, тогда используются следующие комбинации. В приведенных примерах сольватирующиеся полимерные компоненты не нуждаются в сополимере; каждый мономер содержит реактивную группу, необходимую для реакции конденсации.

Соответственно конденГлавный компонент сольватирующейся группы сированный с

глициди л акрил атом

хлорангидридом акриловой кислоты

Концентрацию полимера, получаемого этим способом, в конечной полимерной дисперсии можно менять в широких пределах, например от 5 до 65% сухого остатка. Предпочтительно сухой остаток дисперсий составляет 25-50%. Если требуется увеличить сухой остаток, то это можно сделать, выпарив часть жидкости, может быть при пониженном давлении.

Средний размер дисперсных частиц 0,05- 2,0 мкм. а молекулярный вес дисперсного полимора NioKCT пзуепятьсг- от 20000 до 1 000000 и более.

Дисперсные полимеры, имеюпще мол. в. 50000-250000, можно применять в составах для покрытий. В составах для покрытий, подвергающихся воздушному обогреву при 100- 150°С, можно ис- тьзовать дисперсные по/ш12

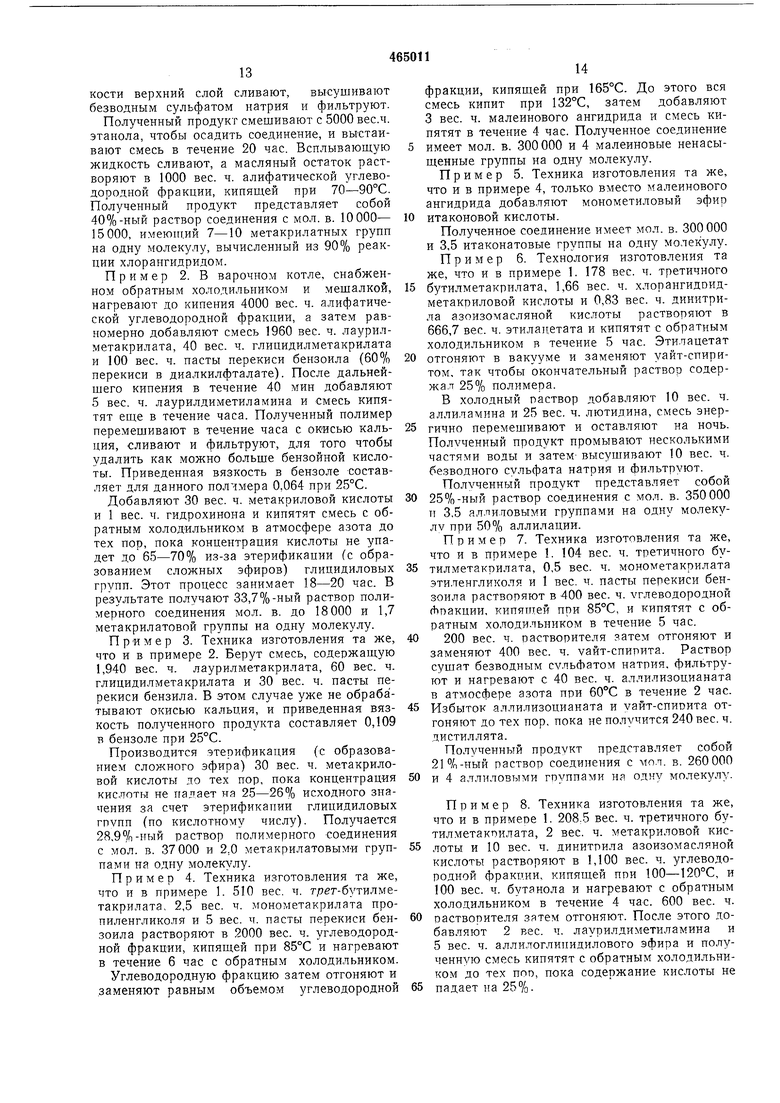

с помощью соответствующей сополимеризации с реактивными группами, этерифицируюпшмися с образованием простых и сложных эфиров и др. Например, для того чтобы предшественник стабилизатора сополимеризовать с мономером акридата или метакрилата и получить в результате полимер акрилата или метакрилата в дисперсном состоянии, в ароматическом или алифатическом углеводороде, можно воспользоваться следующими комбинациями.

Соответственно конденсированный с

хлорангидридом метакриловой кислоты

метакриловой кислотой глицидилметакрилатом

меры с мол. в. 100000-250000. В составах для покрытий, сушка которых происходит при

75-100°С, применяются дисперсные полимеры с мол. в. 60000-100000.

В составах для покрытий применяются полимеры акриловой или метакриловой кислоты или сложного эфира, амида или нитрила

этих кислот, в качестве органической жидкости используется углеводород алифатический или смесь алифатического и ароматического. Пример I. Варочный котел, снабженный мешалкой и обратным холодильником, заиолняют смесью, состоящей из 1000 вес. ч. уайтспирита, 1000 вес, ч. метилэтилкетона и 120 вес. ч. динитрила азоизомасляной кислоты, и смесь нагревают до кипения. В течение 2,5 час происходит равномерная засыпка

900 вес. ч. лаурилметакрилата и 100 вес. ч.

пропиленгликольмонометакрилата, а затем

смесь нагревают еще в течение часа, для того

чтобы окончательно закончилась реакция.

Обратный холодильник заменяют прямым,

добавляют 1000 вес. ч. уайт-спирита и дистиллируют смесь, пока температура кипящей жидкости не достигнет 100°С. Осадок в котле фильтруют после охлаждения и получают 25%-ный раствор полимера с приве.денной

вязкостью, равной 0,042, в бензоле при 25°С.

Смешивают 3000 вес. ч. полимерного раствора, 300 вес. ч. метилэтилкетона и 167 вес. ч, пиридина и сразу же пои энергичном перемешивании добавляют вес. ч. хлорангидрида метакриловой кислоты. Белую суспензию выдерживают в течение 18 час, а затем постепенно добавляют раствор едкого кали в 400 вес. ч. воды и 400 вес. ч. этанола при энергичном перемешивании. После отделения жидкости верхний слой сливают, высушивают безводным сульфатом натрия и фильтруют. Полученный продукт смешивают с 5000 вес.ч. этанола, чтобы осадить соединение, и выстаивают смесь в течение 20 час. Всплываюш,ую жидкость сливают, а масляный остаток растворяют в 1000 вес. ч. алифатической углеводородной фракции, кипящей при 70-90°С. Полученный продукт представляет собой 40%-ный раствор соединения с мол. в. 10000- 15000, имеюпшй 7-10 метакрилатных групп на одну молекулу, вычисленный из 90% реакции хлорангидридом. Пример 2. В варочном котле, снабженном обратным холодильником и мешалкой, нагревают до кипения 4000 вес. ч. алифатической углеводородной фракции, а затем равномерно добавляют смесь 1960 вес. ч. лаурилметакрилата, 40 вес. ч. глицидилметакрилата и 100 вес. ч. пасты перекиси бензоила (60% перекиси в диалкилфтадате). После дальнейшего кипения в течение 40 мин добавляют 5 вес. ч. лаурилдиметиламина и смесь кипятят еще в течение часа. Полученный полимер перемешивают в течение часа с окисью кальция, сливают и фильтруют, для того чтобы удалить как можно больше бензойной кислоты. Приведенная вязкость в бензоле составляет для данного пол -1мера 0,064 при 25°С. Добавляют 30 вес. ч. метакриловой кислоты и 1 вес. ч. гидрохинона и кипятят смесь с обратным холодильником в атмосфере азота до тех пор, пока концентрация кислоты не упадет до 65-70% из-за этерификации (с образованием сложных эфиров) глицидиловых групп. Этот процесс занимает 18-20 час. В результате получают 33,7%-ный раствор полимерного соединения мол. в. до 18000 и 1,7 метакрилатовой группы на одну молекулу. Пример 3. Техника изготовления та же, что и в примере 2. Берут смесь, содержаш;ую 1,940 вес. ч. лаурилметакрилата, 60 вес. ч. глицидилметакрилата и 30 вес. ч. пасты перекиси бензила. В этом случае уже не обрабатывают окисью кальция, и приведенная вязкость полученного продукта составляет 0,109 в бензоле при 25°С. Производится этернфикация (с образованием сложного эфира) 30 вес. ч. метакриловой кислоты до тех пор, пока концентрация кислоты не падает на 25-26% исходного значения за счет этерификапии глицидиловых ГРУПП (по кислотному числу). Получается 28,9%-пый раствор полимерного соединения с мол. в. 37000 и 2.0 метакрилатовыми группами на одну молекллу. Пример 4. Техника изготовления та же, что и в примере 1. 510 вес. ч. трет-бутилметакрилата, 2,5 вес. ч. монометакрилата пропиленгликоля и 5 вес. ч. пасты перекиси бензоила растворяют в 2000 вес. ч. углеводородной фракции, кипящей при 85°С и нагревают в течение 6 час с обратным холодильником. Углеводородную фракцию затем отгоняют и заменяют равным объемом углеводородной 5 10 15 20 25 30 35 40 45 50 55 60 65 фракции, кипящей при 165°С. До этого вся смесь кипит при 132°С, затем добавляют 3 вес. ч. малеинового ангидрида и смесь кипятят в течение 4 час. Полученное соединение имеет мол. в, 300000 и 4 малеиновые ненасыщенные группы на одну молекулу. Пример 5, Техника изготовления та же, что и в примере 4, только вместо малеинового ангидрида добавляют монометиловый эфир итаконовой кислоты. Полученное соединение имеет мол. в. 300000 и 3,5 итаконатовые группы на одну молекулу. Пример 6. Технология изготовления та же, что и в примере 1. 178 вес. ч. третичного бутилметакрилата, 1,66 вес. ч. хлорангидоидметакриловой кислоты и 0,83 вес, ч, динитрила азоизомасляной кислоты растворяют в 666,7 вес. ч. этилацетата и кипятят с обратным холодильником в течение 5 час. Этилацетат отгоняют в вакууме и заменяют уайт-спиритом, так чтобы окончательный раствор содержал 25% полимера. В холодный раствор добавляют 10 вес. ч. аллиламина и 25 вес. ч. лютидина, смесь энергично перемешивают и оставляют на ночь. Полученный продукт промывают несколькими частями воды и затем- высушивают 10 вес, ч. безводного сульфата натрия и фн,пьтруют. Полученный продукт представляет собой 25%-ный раствор соединения с мол. в. 350000 п 3,5 ал.пиловыми группами на одну молекулу при 50% аллилации. Пример 7. Техника изготовления та же, что и в примере 1. 104 вес. ч. третичного бутилметакрилата, 0,5 вес. ч. монометакри,пата этиленгликоля и I вес. ч. пасты перекиси бензоила растворяют в 400 вес. ч. углеводородной Лракции, кипящей при 85°С, и кипятят с обратным холодильником в течение 5 час. 200 вес. ч. растворителя затем отгоняют и заменяют 400 вес, ч. уайт-спирита. Раствор сущат безводным сульфатом натрия, фильтруют и нагревают с 40 вес. ч. аллилизоцианата в атмосфере азота при 60°С в течение 2 час. Избыток аллилизоцианата и уайт-спирита отгоняют до тех пор. пока не получится 240 вес. ч. дистиллята. Полученный продукт представляет собой 21%-ный раствор соединения с мол. в. 260000 и 4 аллиловыми группами ня. одну молекулу. Пример 8. Техника изготовления та же, что и в примере 1. 208,5 вес. ч. третичного бутилметакрилата, 2 вес. ч. метакриловой кислоты и 10 вес. ч. динитрила азоизомасляной кислоты растворяют в 1,100 вес. ч. углеводородной фракции, кипящей ПРИ 100-120°С, и 100 вес. ч. бутанола и нагревают с обратным холодильником в течение 4 час. 600 вес. ч. растворителя зятем отгоняют. После этого добавляют 2 вес. ч, лаурилдиметиламина и 5 вес. ч. аллилоглипидилового эфира и полученную смесь кипятят с обратным холодильником до тех ПОР, пока содержание кислоты не падает на 25%.

15

Полученный продукт представляет собой 24%-ный раствор соединения с мол. в. 110000 и 1,9 аллиловых групп на одну молекулу.

Пример 9. Смесь из 1,045 вес. ч. третичного бутилметакрилата, 5 вес. ч. глицидилметакрилата, 4000 вес. ч. дистиллированной воды, из которой удален воздух, 12 вес. ч. персульфата калия, 30 вес. ч. лаурилсульфата натрия и 0,5 вес. ч. первичного октилмеркантана помещают в котел, снабженный мешалкой и термометром, и выдерживают при 75°С в течение 5 час. Образованные мелкие дисперсные частицы осаждают избытком этанола, растворенного в бензоле, осушают встряхиванием и с безводным сульфатом натрия и фильтруют. После этого происходит частичное осаждение фракций, имеющих мол. в. 50000- 200000, что определяется измерением приведенной вязкости, и содержащих 9-35 глицидиловых групп на одну молекулу.

400 вес. ч. полимерной фракции, 5 вес. ч. метак.риловой кислоты и 0,05 вес. ч. диметиллауриламина растворяют в 800 вес. ч. углеводородной фракции, кипящей при 100-120°С. Смесь кипятят с обратным холодильником в атмосфере азота до тех пор, пока концентрация кислоты будет такова, что на молекулу полимера будет этерифицировано 2 г.лицидиловые группы. Этот процесс повторяют для каждой фракции, полученной осаждением полимера.

Пример 10. Смесь из 870 вес. ч. этилакрилата, 3 вес. ч. гидрохинона и 375 ч. блок-сополимера из окиси пропилена и окиси этилена типа НО(С2Н4О)а(СзНбО)(С2Н4О)сН, содержащего 80% полиоксиэтилена и 20% полиоксипропилена по весу, основанного на полиоксипропиленовом блоке с мол. в. 1,500 и 1,800, нагревают в котле, снабженном мешалкой и короткой насадочной дистилляционной колонной, ведущей к холодильнику. В течение 2 час вода удаляется как азеотроп с этилакрилатом, причем получается всего 100 вес. ч. дистиллята. Смесь охлаждают до 55°С и добавляют 0,3 вес. ч. металлического натрия. За 5 час отгоняют смесь этанола и этилакрилата, причем получают 200 вес. ч. дистиллята и температуру кипящей жидкости поднимают до 113°С.

Наконец за 3 часа избыток этилакрилата отгоняют при давлении 70 мм рт. ст., причем температура повышается от 50 до 160°С.

Полученное соединение представляет собой коричневое восковое твердое тело с мол. в. 7000-9000 и 1,8 третично-акрилатной группы на одну молекулу при определении количества сложного эфира (по числам омыления).

Пример 11. 4000 вес. ч. петролейного эфира, кипящего нри 100-120°С, кипятят в котле, снабженном мешалкой и обратным холодильником. В течение 3 час в этот котел подают смесь из 2000 вес. ч. 2-этилгексилакрилата, 60 вес. ч. глицидилметакрилата и 12 вес. ч. динитрила азоизомасляной кислоты. Кинение смеси продолжается еще в течение

16

2 час. После этого подают 40 вес. ч. акриловой кислоты, 1 вес. ч. торгового ингибитора «Топанол А и 10 вес. ч. лаурилдиметаламина, кипение продолжают еще в течение 12 час. Падение кислотного числа указывает, что 20- 25% глицидиловых колец этерифицированы. Пример 12. Техника изготовления та же, что и в примере 11, только вместо 2-этилгексилакрилата добавляют 200 вес. ч. цетидметакрилата.

Пример 13. В котел, описанный в примере 11, помещают 1500 вес. ч. ксилола, 1000 вес. ч. петролейного эфира, кипящего при 100-120°С, и всю смесь кипятят с обратным

холодильником. В течение 2,5 час в котел подают насосом смесь из 1000 вес.- ч. винилтолуола, 43 вес. ч. винилового ацетата и 5 вес. ч. азодиизобутиронитрила. Кипение продолжают затем в течение 2 час и котел охлаждают. К

котлу прикрепляют короткую насадочную фракционную колонну; 1000 вес. ч. цетролейного эфира отгоняют и добавляют смесь из 1200 вес. ч. этилакрилата и 5 вес. ч. лаурилдиметиламина. В течение 4 час отгоняют

смесь из 100 вес. ч. этилацетата, этилакрилата и меньщей части ксилола. Конечный продукт имеет сухой остаток, равный 35%, с мол. в. 40000 и содержит 2--3 акриловые группыНа одну молекулу соединения.

Пример 14. 2000 вес. ч. ацетона кипятят в котле, описанном в примере 11, и в течение 7,5 час подают смесь, содержащую 1000 вес. ч. монометакрилата в пропиленгликоле и 30 вес. ч. динитрила азоизомасляной кислоты, а затем в

течение 3 час нагревают с вертикальным холодильником. После этого смесь охлаждают. Полученный раствор сушат свежепрокаленным безводным сульфатом натрия. Затем добавляют 14 вес. ч. хлорангидрида метакриловой кислоты и 15 вес. ч. лютидина (2,6-диметилпиридин) и всю смесь выстаивают в закрытом котле в течение 48 час. Затем хлоргидрат лютидина отфильтровывают. Полученное соединение имеет мол. в. 15000 и 2 двойные связи на каждую цепь.

Пример 15. В котле, описанном в примере 11, кипятят смесь из 398 вес. ч. метилметакрилата, 2 вес. ч. глицидилметакрилата, 300 вес. ч. этилацетата и 1 вес. ч. динитрила

азоизомасляной кислоты в течение 6 час. Затем добавляют 600 вес. ч. бутилацетата, и растворитель отгоняют до тех пор, пока сухой остаток не достигнет 37%. 650 вес. ч. этого раствора, 0,8 вес. ч. метакриловой кислоты,

0,2 вес. ч. гидрохинона и 2 вес. ч. лаурилдиметиламина кипятят в течение 10 час. В конце этого процесса кислотное число эквивалентно этерификации 30% всех глицидиловых групп. Полученное соединение имеет мол. в.

250000 и содержит около 2 метакрилатовых групп на одну цепь.

Пример 16. Техника изготовления повторяет первую часть примера 13, но после приготовления сополимера винилтолуо.ла и винилацетата вместо добавления этилакрилата

17

ацетатные группы этого сополимера гидродизуются при кипении со 100 вес. ч. гидроокиси кальция, растворенного в 800 вес. ч. спирта. Шлам сополимера полностью осаждается при заливке всей смеси тонкой струей в 10 л метилового спирта. Твердый сополимер отделяют, промывают избытком метанола, сушат под вакуумом и растворяют в 2000 вес. ч. чистого сухого толуола. Получается 28%-ный раствор, который нагревают до 100°С, а затем добавляют 10 вес. ч. натриевой проволоки, делая это медленно при энергичном помешивании. Через 2 часа большинство натрия растворяется, и котел охлаждается. 1500 вес. ч. такого раствора помещают в автоклав, который цродувается сухим азотом, а затем газообразным виниловым хлоридом. Температура повышается до 80°С и в автоклав подается виниловый хлорид под большим давлением, пока давление в автоклаве не достигнет 7,03 кг/см Подача происходит в течение 48 час. В конце этого времени автоклав охлаждают, выпускают избыток винилового хлорида и извлекают раствор полученного соединения. Добавляют 10 вес. ч. воды и энергично перемешивают смесь в течение 4 час, когда образовавшийся хлорид натрия принимает сырую крупнокристаллическую форму. Хлорид натрия отфильтровывают, полученное соединение имеет мол. в. 40000.

Согласно этому способу изготовления невозможно определить точно число виниловых связей на одну молекулу соединения, оно составляет примерно 1-5.

Пример 17. В котел, описанный в примере 11, помешают смесь, состоящую из 1493 вес. ч. лаурилметакрилата, 7 вес. ч. глицидилметакрилата, 1500 вес. ч. петролейного эфира, кипящего при 80-100°С, и 4 вес. ч. пасты перекиси бензоила. Смесь кипятят при перемешивании в течение 6 час. Добавляют 5 вес. ч. лаурилдиметиламина, и нагревание продолжают в течение 1,5 час. Затем добавляют 800 вес. ч. непахнущего лак-бензина и растворитель отгоняют до тех пор, пока температура котла не достигнет 110°С. После этого добавляют 4 вес. ч. метакриловой кислоты и 1 вес. ч. гидрохинона, и смесь кипятят приблизительно 20 час. После этого кислотное число соответствует 15-20% этерификации глицидиловых групп. Молекулярный вес полученного соединения равен 450000, что соответствует примерно 1,5 метакрилатовой группы на полимерную цепь.

Применение полученных соединений.

Пример 18. В котел, оборудованный мешалкой, трубой для отбора проб, термометром и обратным холодильником, помещают и нагревают до кипения смесь из 63 вес. ч. раствора соединения, изготовленного в примере 1, 30 вес. ч. метилметакрилата, 3,5 вес. ч. динитрила изоизомасляной кислоты, 170 вес. ч. алифатического углеводорода, кипящего при 40-60°С, и 10 вес. ч. ацетона. При кипении смесь почти мгновенно белеет. После 30-мин.

18

кипения добавляют 5 вес. ч. 10%-ного раствора н-октилмеркаптана в уайт-спирите и смесь, содержащую 475 вес. ч. метилового метакрилата, 2 вес. ч. н-октилмеркаптана и 3 вес. ч. динитрила азоизомасляной кислоты, причем эту смесь добавляют равномерно в течение 3 час. Всю смесь кипятят в течение 30 мин и затем охлаждают. В результате получают стабилизированный

латекс, состоящий из частиц очень небольших размеров, с сухим остатком, равным 49%.

Пример 19. Техника изготовления та же, что и в примере 18. В котел помещают смесь из 80 вес. ч. соединения, изготовленного в примере 2,16 вес. ч. метилметакрилата, 18 вес. ч. этилакрилата, 1 вес. ч. метакриловой кислоты, 3 вес. ч. динитрила азоизомасляной кислоты, 125 вес. ч. уайт-спирита и 450 вес. ч. алифатической углеводородной фракции, кипящей при 70-90°С. После 30-мин. кипения с обратным холодильником равномерно добавляют в течение 3 час смесь, содержащую 284 вес. ч. метилметакрилата, 315 вес. ч. этилакрилата, 32 вес. ч. метакриловой ки слоты, 2,5 вес. ч. я-октилмеркаптана и 5 вес. ч. динитрила азоизомасляной кислоты. Затем смесь кипятят в течение 30 мин, после чего охлаждают и получают тонкий стабилизированный латекс с частицами небольших размеров и 50%-ным сухим остатком.

Пример 20. Техника изготовления та же, что и в примере 18. В котел помещают смесь из 264 вес. ч. соединения, изготовленного в примере 3, 300 вес. ч. метилметакрилата,

4,8 вес. ч. метакриловой кислоты, 4 вес. ч. динитрила азоизомасляной кислоты, 295 вес. ч. уайт-спирита и 1340 вес. ч. алифатической углеводородной фракции, кипящей при 70-90°С. После 20-мин. нагрева добавляют 14 вес. ч.

10%-ного раствора м-октилмеркаптана в уайтспирите, а затем равномерно в течение 2,5 час добавляют смесь, состояшую из 1660 вес. ч. метилового метакрилата, 34 вес. ч. метакриловой кислоты, 3 вес. ч. н-октилмеркаптана и

4 вес. ч. динитрила азоизомасляной кислоты. Жидкость кипятят в течение 15 мин и охлаждают. Получается стабилизированный латекс с низкой вязкостью и небольшими частицами, причем сухой остаток равняется 52%.

Пример 21. Техника изготовления та же, что и в примере 20. Метакриловая кислота не применяется, подается 1700 вес. ч. метилметакрилата. Получается стабилизированный латекс, состоящий из небольших частиц, с сухим остатком, равным 53,5%.

Пример 22. Техника изготовления та же, что и в примере 21, но при исходной смеси применяют 120 вес. ч. метилметакрилата, а в раствор добавляют 1880 вес. ч. метилметакрилата. Получается стабилизированный латекс с сухим остатком, равным 53,5%, и размерами частиц, средними между примерами 20 и 21. Пример 23. Соединение, полученное в

примере 4, разбавляют до 25% сухого остатка в н-гексане. В автоклав из нержавеющей стали, снабженный мешалкой, змеевик для регулирования температуры, термометром и средством, позволяющим добавлять реагирующие вещества в то время, когда автоклав находится под давлением, помещают смесь из 48 вес. ч. этого 25%-ного раствора, 750 вес. ч. хлористого випила, 331 вес. ч. чистого н-гексана и 1,125 вес. ч. диизопронилпероксида карбоната. Температуру повышают до 50°С пропусканием горячей воды через змеевик, и в течение 2 час 40 мин добавляют еще 177 вес. ч. 25%-ного раствора указанного соединения. Через 6 час 45 мин избыток хлористого винила удаляют и смесь отбирают из автоклава. Полученный продукт представляет собой жидкую дисперсию с небольшими частицами низкой вязкости и 57,9%-ным содержанием плотных частиц, в которой 93% мономера перешло в полимер. К-число полимера равняется 54. Пример 24. 1 ехника изготовления та же, что и в примере 23. Применяют соединение, полученное в примере 5. Получают латекс с примерно теми же свойствами. Пример 25. Пспользуют приспособления и метод, описанные в примере 23. Смесь из 500 вес. ч. винилхлорида, 440 вес. ч. к-гексана, 0,75 вес. ч. диизопропилпероксидикарбоната и 32 вес. ч. 250%-ного раствора соединения, полученного в примере 5, нагревают до 50°С. Затем в течение 4 час добавляют 118 вес. ч. раствора указанного соединения, температуру поддерживают 50°С, и непрореагировавший винилхлорид удаляют через 6 час. 15 мин. Полученный продукт представляет собой тиксотропную дисперсию с частицами небольших размеров, с сухим остатком, равным 25,3%. К-число полимера равняется 49. Пример 26 Используют приспособления и метод, описанные в примере 23. Смесь из 500 вес. ч. винилхлорида, 147 вес. ч. н-гексана, 0,75 вес. ч. диизопропилпероксидикарбоната и 32 вес. ч. соединения, приготовленного в примере 8 (25%-ный раствор), выдерживают при 50°С в течение 3 час и добавляют еще 118 вес. ч. раствора указанного соединения. Ненрореагировавший винилхлорид удаляют через 6 час 30 мин. Полученный продукт представляет собой несколько густую дисперсию частиц небольших размеров с сухим остатком, равным 46%К-число полимера равняется 49. Пример 27. Техника изготовления та же, что и в примере 23. Применяется соединение, полученное в примере 6. Получают латекс с теми же свойствами. Пример 28. Техника изготовления та же, что Ив примере 25. Применяется соединение, полученное в примере 7. Получают латекс с подобными свойствами. Пример 29. Смесь из 25 вес. ч. винилидинхлорида, 2,75 вес. ч. метилакрилата, 19 вес. ч. н-гексапа, 0,26 вес. ч. диизонроиилпероксидикарбоната и 1 вес. ч. соединения, полученного в примере 4, помещают в сосуд из нержавеющей стали, который герметизируют и подвергают тряске в термостате в течение 5 час при 50°С. Получают латекс с частицами небольших размеров и сухим остатком, равным 49%. Пример 30. Смесь из 50 вес. ч. вииилацетата, 90 вес. ч. петролейного эфира, кипяшего при 73°С, 1 вес. ч. динитрила азоизомасляной кислоты и 3 вес. ч. соединения, полученного в примере 4, нагревают до кипения в течение 4 час в котле, снабженном мешалкой и обратным холодильником. Получают дисперсию с частицами небольших размеров. Сухой остаток составляет 34,3%. Пример 31. Техника изготовления та же, что и в примере 30, но вместо винилацетата применяют винилхлорацетат. После 5-час. кипения получают 33%-ный латекс небольшими дисперсными частицами. Пример 32. Соединение, полученное в примере 10, растворяют в этаноле и получают 20%-ный раствор. Смесь из 10 вес. ч. такого раствора и 10 вес. ч. стирола, 31 вес. ч. этанола, 47 вес. ч. этиленгликоля и 2 вес. ч. динитрила азоазомасляной кислоты нагревают до кипения в котле, снабженном мешалкой и обратным холодильником. После 35-мин. нагрева через холодильник равномерно подают в течение 1 час 45 мин из 10 вес. ч. 20%-ного раствора указанного соединения, 60 вес. ч. стирола, 4 вес. ч. динитрила азоизомасляной кислоты. После часового кипения и охлаждення до комнатной температуры получают несколько густой латекс с частицами небольших размеров и сухим остатком, равным 39%. Пример 33. Техника изготовления та же, что и в примере 32. На 10 вес. ч. подаваемого раствора указанного соединения заменяют 8 вес. ч. этанола. Получается более тонкий латекс с сухим остатком, равным 40%. Пример 34. Техника изготовления та же, что и в примере 33. Стирол заменяется смесью стирола, этилакрилата и акрилонитрила в соотношении 65 : 25 : 10 по весу. Получают латекс тонкий, несколько крупный, с сухим остатком, равным 36%. Пример 35. Смесь из 266 вес. ч. раствора соединения, полученного в примере 11, 300 вес. ч. метилметакрилата, 4,8 вес. ч. метакриловой кислоты, 3,8 вес. ч. динитрила азоизомасляной кислоты, 300 вес. ч. непахнущего лак-бензина и 1335 вес. ч. фракции петролейного эфира, кипящего при 70-90°С, кипятят в течение 20 мин с обратным холодильником. Затем добавляют 15 вес. ч. 10%-ного раствора н-нонилмеркаптана и уайт-спирита, и смесь из 1660 вес. ч. метилметакрилата, 34 вес. ч. динитрила азоизомасляной кислоты, которая равномерно подается насосом в флегму в течение 3 час. Затем смесь нагревают еще в течение 15 мин и охлаждают. Полученный продукт представляет собой стабилизированный латекс с низкой вязкостью и мелкими дИСперсными частицами. Пример 36. Техника изготовления та же, что и в примере 35. В первоначальной засыпке берется 125 вес. ч. метилметакрилата и 5 250 вес. ч. раствора соединения, изготовленного в примере 12. Получается достаточно стабилизированный латекс с частицами небольших размеров. Пример 37. Смесь из 730 вес. ч. нефтяной ю фракции, кипящей при 60-90°С, 250 вес. ч. чистого толуола, 10 вес. ч. метакриловой кислоты, 90 вес. ч. метилметакрилата, 35 вес. ч. раствора соединения, приготовленного в примере 13, и 2 вес. ч. динит- 15 рила азоизомасляной кислоты кипятят с ратным холодильником в течение 30 мин. В это время получается латекс с низким содержанием небольщих частиц. В течение 2,5 час вводят в обратном потоке смесь из 20 вес. ч. 20 метакриловой кислоты, 280 вес. ч. метилметакрилата и 2 вес. ч. динитрила азоизомасляной кислоты. Смесь кипятят еще 20 мин и охлаждают. Получают латекс с небольщими частицами и сухим остатком, равным 40%. Пример 38. Технология изготовления та же, что и в примере 37, но вместо толуола применяют ксилол, а раствор соединения, полученного в примере 13, заменяют раствором соединения, полученного в примере 16. Полу- зо чается примерно тот же результат. Пример 39. Смесь из 100 вес. ч. продукта примера 15,850 вес. ч. этилацетата, 1вес. ч. динитрила азоизомасляной кислоты и 50 вес. ч. 35 акрилонитрила кипятят с обратным холодильником в течение часа. Затем в котел в течение 3 час нагнетают смесь из 400 вес. ч. акрилонитрила и 3 вес. ч. динитрила азоизомасляной кислоты. В результате получается латекс с 40 частицами небольщих размеров. Пример 40. В котел, снабженный обратным холодильником и мешалкой, помещают смесь из 1700 вес. ч. этилацетата и 220 вес. ч. раствора, изготовленного в примере 15. Эту 45 смесь кипятят с обратным холодильником и в течение 5 мин добавляют смесь из 110 вес. ч. акриловой кислоты и 2 вес. ч. динитрила изоизомасляной кислоты. Кипение продолжается в течение 30 мин, а затем в течение 2,5 час 50 добавляют 800 вес. ч. акриловой кислоты, в которой растворено 5 вес. ч. динитрила азоизомасляной кислоты. В результате получается стабилизированный латекс с частицами небольших размеров. Пример 41. Смесь из 142 вес. ч. раствора, приготовленного в примере 17, 61 вес. ч. метакриловой кислоты, 92 вес. ч. метилметакрилата, 280 вес. ч. нефтяной фракции. кипящей при 70-90°С, 120 вес. ч. уайт-спири-60 та и 1 вес. ч. динитрила изоизомасляной кислоты кипятят с обратным холодильником в течение 20 мин. После этого добавляют 0,3 вес. ч. первичного октилмеркаптана и затем смесь из 210 вес. ч. метилметакрилата,65 25 55 140 вес. ч. метакриловой кислоты, 1 вес. ч. первичного октилмеркаптана и 1 вес. ч. динитрила изоизомасляной кислоты, которую подают равномерно в течение 2,5 час. Получается латекс с очень мелкими частицами, вязкость его увеличивается с течением реакции, и окончательный продукт представляет собой вязкий сироп. Пример 42. Смесь из 80 вес. ч. раствора соединения, полученного в примере 12, 18 вес. ч. метилметакрилата, 16 вес. ч. р-этоксиэтилакрилата, 1 вес. ч. метакриловой кислоты, 3 вес. ч. динитрила азоизомасляной кислоты. 125 вес. ч. непахнущего лак-бензина, 450 вес. ч. алифатической углеводородной фракции, кипящей при 70-90°С, кипятят с обратным холодильником в течение 30 мин. Затем к распыляемой смеси в течение 3 час равномерно подается смесь 280 вес. ч. метилметакрилата, 300 вес. ч. р-этоксиэтилметакрилата, 33 вес. ч. акриловой кислоты, 2,5 вес. ч. н-октилмеркаптана, 5 вес. ч. динитрила азоизомасляной кислоты. Сосуд нагревают еще 25 мин и охлаждают. Получается стабилизированный латекс с небольщими частицами. Пример 43. Смесь из 10 вес. ч. раствора соединения, полученного в примере 14,4 вес. ч. винилстеарата, 4 вес. ч. акрилонитрила, 2 вес. ч. акриламида, 40 вес. ч. метанола, 40 вес. ч. зтйленгликоля, 2 вес. ч. динитрила азоизомасляной кислоты кипятят с обратным холодильником. Через 30 мин начинается равномерная подача в течение 2 час смеси из 28 вес. ч. винилстеарата, 30 вес. ч. акрилонитрйла, 2 вес. ч. акриламида и 2 вес. ч. динитрила азоизомасля юй кислоты. Кипение продолжается еще 1,5 часа. Получается стабильный латекс с небольщими частицами. Пример 44. Смесь из 1000 вес. ч. петролейного эфира, кипящего при 40-60°С, 150 вес. ч. раствора соединения, полученного в примере 17, 50 вес. ч. стирола, 150 вес. ч. акрилонитрила, 10 вес. ч. динитрила азоизомасляной кислоты и 0,3 вес. ч. третичного амилмеркаптана кипятят с обратным холодильником в течение 1,5 часа. Получается несколько густой латекс с довольно крупными частнцами. Пример 45. Техника изготовления та же, что и в примере 4, но применяется предшественник: стабилизатора, полученный в примере 4. Получается латекс с частицами небольщих размеров и сухим остатком, равным 58%. Пример 46. Готовят предшественник стабилизатора, помещая в котел смесь из 190 вес. ч. бутилацетата и 10 вес. ч. этиловацетата и кипятят (120°С) с обратным холодильником. Затем в течение 5 час подают смесь из 76 вес. ч. лаурилметакрилата. 19 вес. ч. октилметакрилата, 5 вес. ч. глицидилметакрилата и 1 вес. ч. пасты перекиси бензоила (60%-ная перекись). Добавляют 0,5 вес. ч. сложного алкиламина «Армии ДМСД, который действует в качестве катализатора в стадии этерификации; нагрев про23

должают еще в течение часа для разрушения остаточного пероксидного инициатора. Определяемый по вязкости молекулярный вес равняется 75000. Добавляют 2,5 вес. ч. акриловой кислоты вместе с небольшим количеством (приблизительно 1/10 части) гидрохинона, и смесь кипятят с обратным холодильником. Через 6 час кислотное число реакционной смеси уменьшается с 3,1 до 3,3 мн КОН/г, что соответствует приблизительно присоединению трех акриловых радикалов в каждой молекуле. Полученный продукт представляет собой чистый сироп золотистого оттенка с сухим остатком, равным 32%.

Готовят синтетическое дисперсионное средство в виде привитого сополимера, помещая в сосуд 200 вес. ч. этилацетата, 300 вес. ч. вышеописанного предшественника стабилизатора, 97 вес. ч. метилметакрилата, 3 вес. ч. метакриловой кислоты и 1 вес. ч. динитрила азоизомасляной кислоты в качестве инициатора, поднимая температуру до 85°С и удерживая ее в течение 2 час. Затем добавляют еще 1 часть инициатора, и смесь кипятят в течение 2 час. Молекулярный вес привитых цепей 30000, сухой остаток 31%. Полученный продукт представляет собой опалесцентный желтый сироп,

415 вес. ч. низкокипящей нефтяной фракции (70-90°С) помещают в котел. Затем туда при непрерывном перемещивании добавляют смесь из 80 вес. ч. метилметакрилата, 2 вес. ч. метакриловой кислоты, 15 вес. ч. раствора дисперсионного средства, приготовленного как описано выще, и 1,5 вес. ч. динитрила азоизомасляной кислоты. Затем смесь кипятят

24

с обратным холодильником (75°С) и выдерживают 3 часа перед охлаждением. Полученный продукт представляет собой стабильный белый латекс.

Пример 47. В котел помещают смесь из 340 вес. ч. низкокипящей нефтяной фракции (70-90°С), 100 вес. ч. уайт-спирита, 1 вес. ч. динитрила азоизомасляной кислоты и 1 вес. ч. первичного октилмеркаптана, представляющего собой 10%-ный раствор его в уайт-спирите. Смесь кипятят (75°С), а затем в течение 3 час добавляют смесь из 150 вес. ч. раствора дисперсионного средства, изготовленного по примеру 46, 400 вес. ч. метилметакрилата. Швее.ч.

метакриловой кислоты, 1 вес. ч. динитрила азоизомасляной кислоты и 10 вес. ч. 10%-ного раствора первичного актиломеркаптана в уайт-спирите. Полученный продукт представляет собой стабильный белый латекс с сухим

остатком, равным 50%.

Предмет изобретения

Способ получения органических дисперсий виниловых полимеров путем полимеризации соответствующих мономеров в среде органической жидкости, не растворяющей полимер, под воздействием свободнорадикальных инициаторов полимеризации, отличающийся тем, что, с целью увеличения стабильности дисперсии, процесс полимеризации проводится в присутствии небольшого количества соединения, содержащего сольватированную полимерную группу с молекулярным весом не менее 5000 и ненасыщенные группы, способные сополимеризоваться с исходным мономером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗНОГО УГЛЕВОДОРОДНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1973 |

|

SU399145A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ДИСПЕРСИЙ | 1995 |

|

RU2082717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2016 |

|

RU2617212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ, ОТВЕРЖДАЕМЫХ ПРИ НАГРЕВАНИИ СВЯЗУЮЩИХ | 1968 |

|

SU209324A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ЗЕРЕН ПИГМЕНТОВ ИЗ ЧАСТИЦ ПОЛИМЕРОВ | 1972 |

|

SU333767A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА | 1964 |

|

SU166489A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| Способ получения сополимеров | 1973 |

|

SU568658A1 |

| Способ получения полимеров этиленненасыщенных мономеров | 1976 |

|

SU1003759A3 |

Авторы

Даты

1975-03-25—Публикация

1963-06-01—Подача