1

Изобретение относится к усовершенствованию способа получения ненасыщенных эфиров карбоновых кислот, которые имеют широкое применение как в химической, так и полимерной промышленности.

Известен способ получения аллилацетата путем взаимодействия кислорода, карбоновой кислоты и пропилена в газовой фазе при температуре от 50 до 250°С в присутствии катализатора, содержащего палладий, хлорное золото, ацетат щелочного металла. Производительность по объему и времени составляет 200-215 г/л-час; селективность 90-94%. Однако недостаточно высокий для промышленного производства выход ограничивает возможности его использования.

С целью повышения выхода целевого продукта предлагают проводить процесс в присутствии известного катализатора, содержащего новые активирующие добавки - карбоновокислые аураты бария, содержащие от 2 до 10 атомов углерода, например ацетоаурат, пропионоаурат, бутироаурат бария.

Указанные аураты используют в количестве от 0,1 до 20 вес.%,, преимущественно от 0,2 до 5 вес.%, по отношению к весу носителя и активных компонентов каталитической системы.

В этом процессе по предлагаемому способу достигается производительность 240-280 г/лчас, а селективность - 97%.

Применяемые карбоновокислые аураты бария получают осаждением водных щелочных растворов солей золота с гидроокисью бария, выделением осадка и растворением его в соответствующих кислотах при нагревании. Например, едкое кали добавляют к разбавленному раствору хлорного золота до тех пор, пока образовавшийся осадок гидроокиси золота не растворится. Из полученного раствора аурат бария получают прибавлением избыточного количества насыщенного раствора гидрата окиси бария с последующим фильтрованием осадка аурата бария и промыванием его дистиллированной водой до исчезновения хлорид-ионов. Мокрый осадок растворяют в уксусной кислоте при перемешивании и нагревании до 80-90°С. При охлаждении выпадает тяжелый кристаллический осадок ацетоаурата бария, состав которого после высушивания соответствует формуле

ВаАи2(СНзСОО)8.

Найдено, %: Ва 13,5; Аи 39,6; СНзСОО 47. Ci6H24Oi6Au2Ba

Вычислено, %: Ва 13,7; Аи 39,3; СНзСОО 47.

Образующийся при этом карбоновокислый аурат может быть использован для последующего приготовление: катализатора.

Процесс осуществляют, пропуская карбоновую кислоту, олефин и кислород или содержащие кислород газы при 100-250°С и давлении 1-25 ат над катализатором, состоящим из носителя и активных компонентов, причем не вступившие в реакцию продукты рециркулируют. Далее подбирают отношение концентраций исходных продуктов таким образом, чтобы состав реакционной смеси оставался в допустимых пределах взрываемости. Для этого поддерживают концентрацию кислорода в применяемых газах от 3 до 8%. Можно также реакционную смесь разбавлять инертными газами, например азотом или двуокисью углерода, причем предпочтительна последняя для разбавления циркулирующих газов в подобных процессах, так как она образуется в небольшом количестве в результате реакции.

В качестве носителей для катализатора используют известные инертные вещества, такие, как кремневая кислота, окись алюминия, алюмосиликаты, силикаты, окись титана, окись циркония, титанаты, карбид кремния и уголь. Предпочтительными являются кремневые кислоты с удельной поверхностью 40-350

о

И средним диаметром пор 25-1000 А.

Катализаторы приготовляют пропитыванием носителей раствором активных компонентов с последующей сущкой. В случае использования в этом процессе этилена носитель пропитывают, например, раствором ацетата палладия, ацетоаурата бария и ацетата калия в уксусной кислоте и затем высушивают. Для пропилена и изобутилена используют носитель, пропитанный уксуснокислым раствором ацетата палладия, ацетата висмута, ацетата калия и ацетоаурата бария или пропионаты и бутираты аурата бария.

В данном газофазном процессе можно использовать насыщенные алифатические, циклоалифатические, аралифатические или ароматические карбоновые кислоты, содержащие одну или несколько карбоксильных групп. Однако существенно, чтобы применяемая карбоновая кислота могла быть в газообразном состоянии в условиях реакции. Поэтому число атомов углерода исходной кислоты не должно нревыщать 10. Преимущественно используют незамещенные предельные алифатические монокарбоновые кислоты с 2-4 атомами углерода, такие, как пропионовая, н- и мзо-масляная кислота и, предпочтительно, уксусная кислота. Карбоновые кислоты можно использовать в виде их водных растворов.

Целесообразно осуществлять реакцию в присутствии одной или нескольких щелочных солей превращаемой кислоты, предпочтительно натриевые и калиевые соли, в особенности калиевые. Количество щелочных солей карбоновых кислот составляет от 0,1 до 25 вес.%., предпочтительно от 1 до 10 вес.%, относитель417933

но веса носителя и активных компонентов каталитической системы.

Щелочные соли карбоновых кислот добавляют к катализаторам непрерывно или периодически, причем непрерывная добавка щелочных солей карбоновых кислот составляет от 0,1 до 400, предпочтительно от 1 до 100, микродолей используемых кислот.

Процесс можно осуществлять в реакторах с неподвижным, или вихревым, или псевдоожиженным слоем, предпочтительно неподвижным слоем.

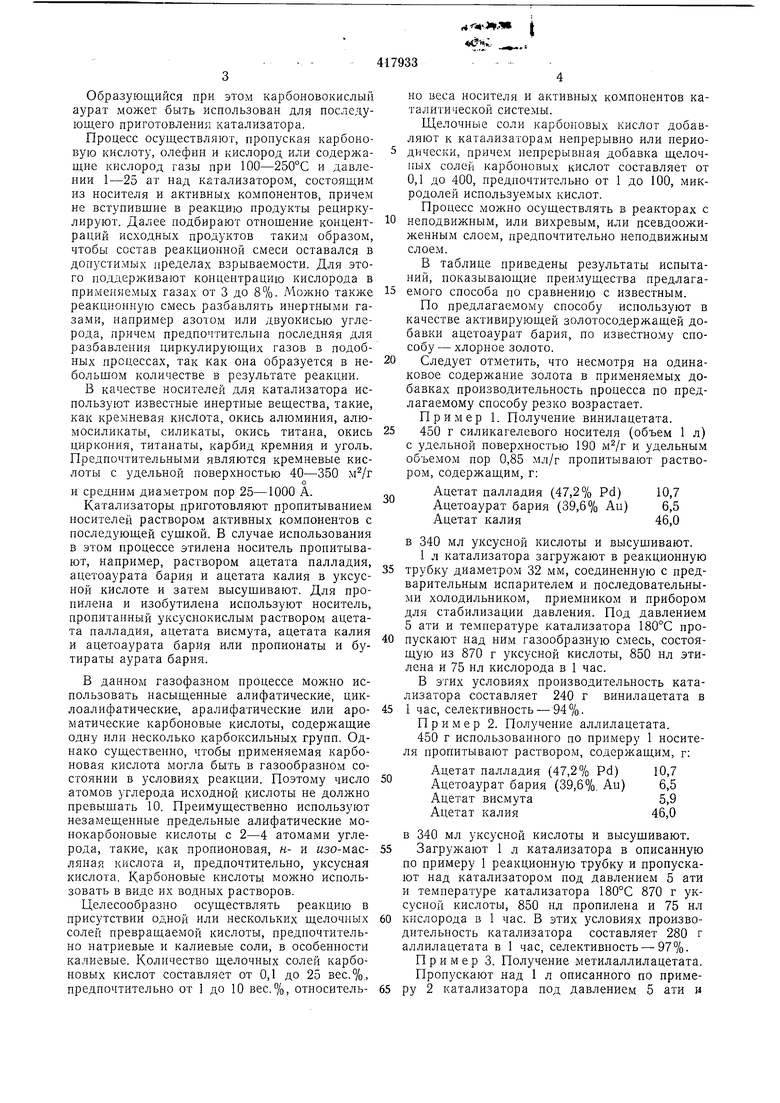

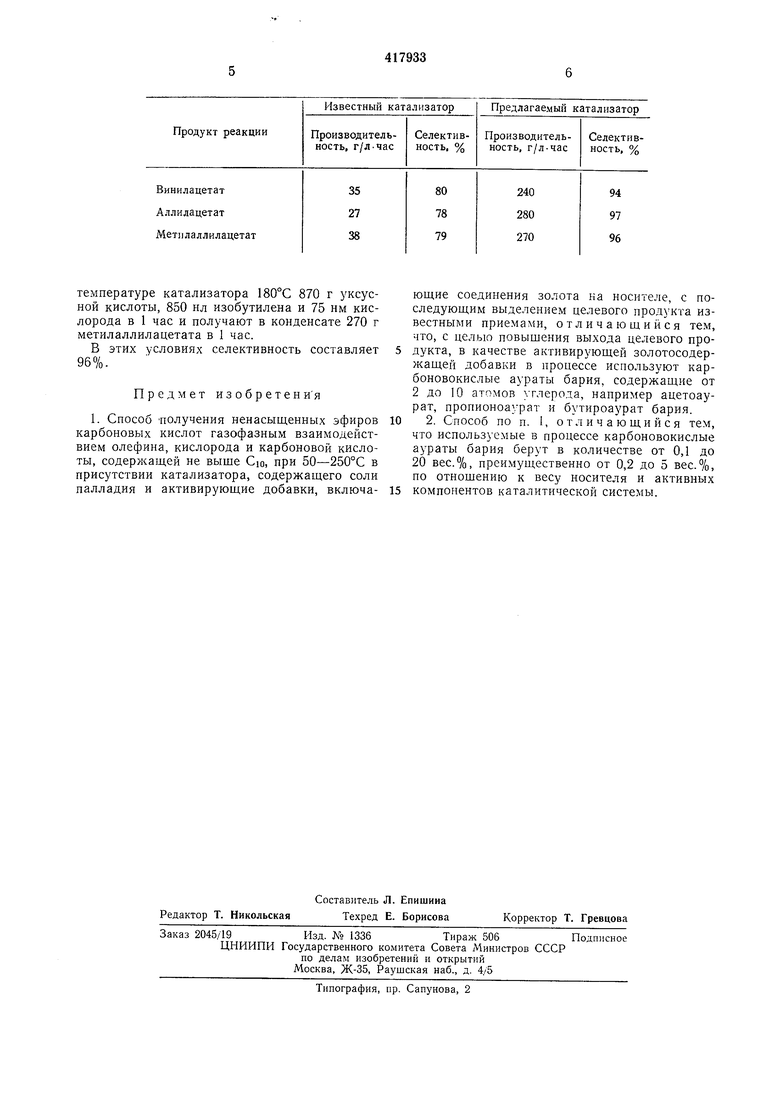

В таблице приведены результаты испытаний, показывающие преимущества предлагаемого способа по сравнению с известным.

По предлагаемому способу используют в качестве активирующей золотосодержащей добавки ацетоаурат бария, по известному способу - хлорное золото.

Следует отметить, что несмотря на одинаковое содержание золота в применяемых добавках производительность процесса но предлагаемому способу резко возрастает.

Пример 1. Получение винилацетата. 450 г силикагелевого носителя (объем 1 л) с удельной поверхностью 190 и удельным объемом пор 0,85 мл/г пропитывают раствором, содержащим, г:

Ацетат палладия (47,2% Pd)10,7

Ацетоаурат бария (39,6% Аи) 6,5 Ацетат калия46,0

в 340 мл уксусной кислоты и высушивают.

1 л катализатора загружают в реакционную трубку диаметром 32 мм, соединенную с предварительным испарителем и последовательными холодильником, приемником и прибором для стабилизации давления. Под давлением 5 ати и температуре катализатора 180°С пропускают над ним газообразную смесь, состоящую из 870 г уксусной кислоты, 850 нл этилена и 75 нл кислорода в 1 час.

В этих условиях производительность катализатора составляет 240 г винилацетата в 1 час, селективность - 94%.

Пример 2. Получение аллилацетата. 450 г использованного по примеру 1 носителя пропитывают раствором, содержащим, г:

Ацетат палладия (47,2% Pd)10,7

Ацетоаурат бария (39,6%. Аи)6,5

Ацетат висмута5,9

Ацетат калия46,0

в 340 мл уксусной кислоты и высушивают.

Загружают 1 л катализатора в описанную по примеру 1 реакционную трубку и пропускают над катализатором под давлением 5 ати и температуре катализатора 180°С 870 г уксусной кислоты, 850 нл пропилена и 75 нл

кислорода в 1 час. В этих условиях производительность катализатора составляет 280 г аллилацетата в 1 час, селективность--97%. Пример 3. Получение метилаллилацетата. Пропускают над 1 л описанного по примеРУ 2 катализатора под давлением 5 ати н

температуре катализатора 180°С 870 г уксусной кислоты, 850 нл изобутилена и 75 нм кислорода в 1 час и получают в конденсате 270 г метилаллилацетата в 1 час.

В этих условиях селективность составляет 96%.

Предмет изобретения

1. Способ получения ненасыщенных эфиров карбоновых кислот газофазным взаимодействием олефина, кислорода и карбоновой кислоты, содержащей не выше Сю, при 50-250°С в присутствии катализатора, содержащего соли палладия и активирующие добавки, включающие соединения золота на носителе, с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве активирующей золотосодержащей добавки в процессе используют карбоновокислые аураты бария, содержащие от 2 до 10 атомов углерода, например ацетоаурат, пропионоаурат и бутироаурат бария.

2. Способ по п. 1, отличающийся тем, что используемые в процессе карбоновокислые аураты бария берут в количестве от 0,1 до 20 вес.%, преимущественно от 0,2 до 5 вес. %, по отношению к весу носителя и активных компонентов каталитической системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных эфиров карбоновых кислот | 1976 |

|

SU791222A3 |

| Способ получения палладиевого катализатора | 1976 |

|

SU1082309A3 |

| Способ получения аллилацетата | 1972 |

|

SU464994A3 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1972 |

|

SU510991A3 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1974 |

|

SU583739A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВИНИЛАЦЕТАТА И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1994 |

|

RU2132230C1 |

| Способ регенерации палладиевого катализатора | 1976 |

|

SU927101A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1999 |

|

RU2216401C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ВИНИЛАЦЕТАТА | 1999 |

|

RU2208481C2 |

| КАТАЛИЗАТОР ДЛЯ ВИНИЛАЦЕТАТА, СОДЕРЖАЩИЙ МЕТАЛЛИЧЕСКИЙ ПАЛЛАДИЙ, МЕДЬ И ЗОЛОТО, И ЕГО ПОЛУЧЕНИЕ | 1999 |

|

RU2214307C2 |

Даты

1974-02-28—Публикация

1971-11-10—Подача