(54) СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА

Катализаторы готавят известны-ми способами, например пропиткой носителя раствором активных компонентав (или совместно, или раздельно) с .последующим высушизанием.

В качестве .носителя для катализатора можно применять самые различные инертные материалы, налрлмер активированный уголь, двуокись ил силпкат титана, окись, фосфат или сили1кат циркония, окись алЕомипия, жженую гл.ину или алюмосиликаты, а также К1ремневую кислоту. Лучшими являются носители, предночтительно кремневая кислота, с удел1хной поверхностью 10-500 , предпочтительно 40-300 и средним радиусом

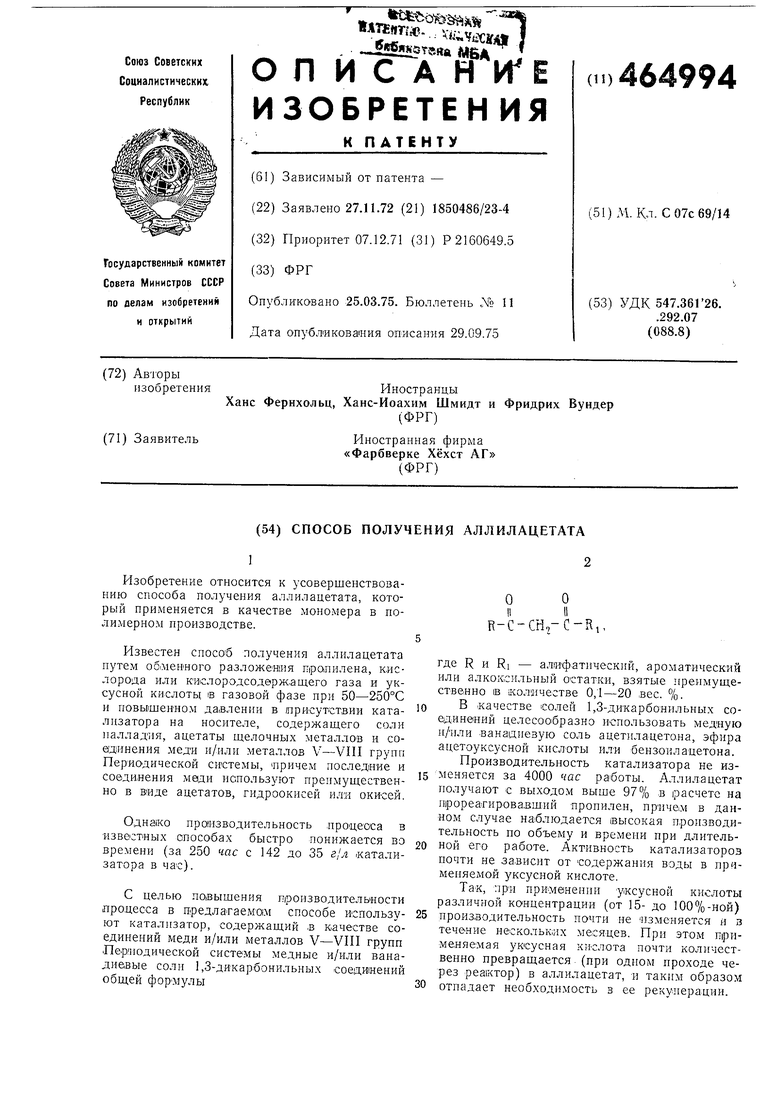

о

пор 50-2000 А. Кроме того, целесообразно исНользо.вать носителя с четко выраженными д,вумя максимальными значениями распределения 1иор в низшей и высшей областях радиусов пор.

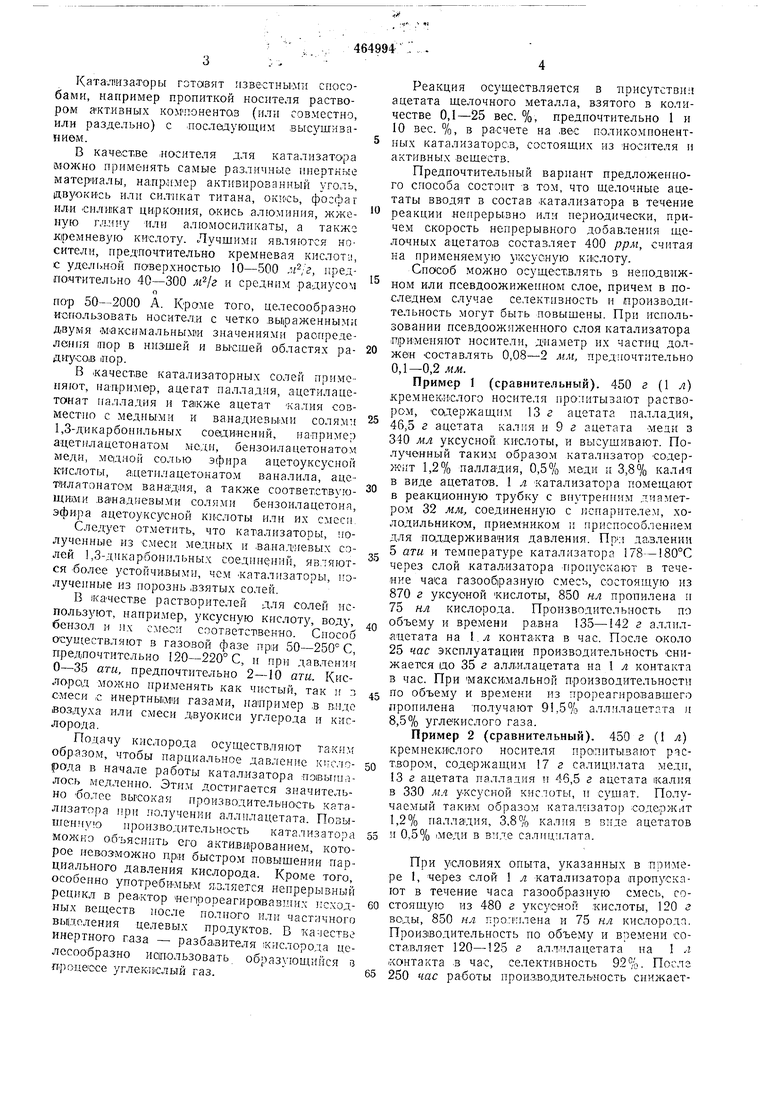

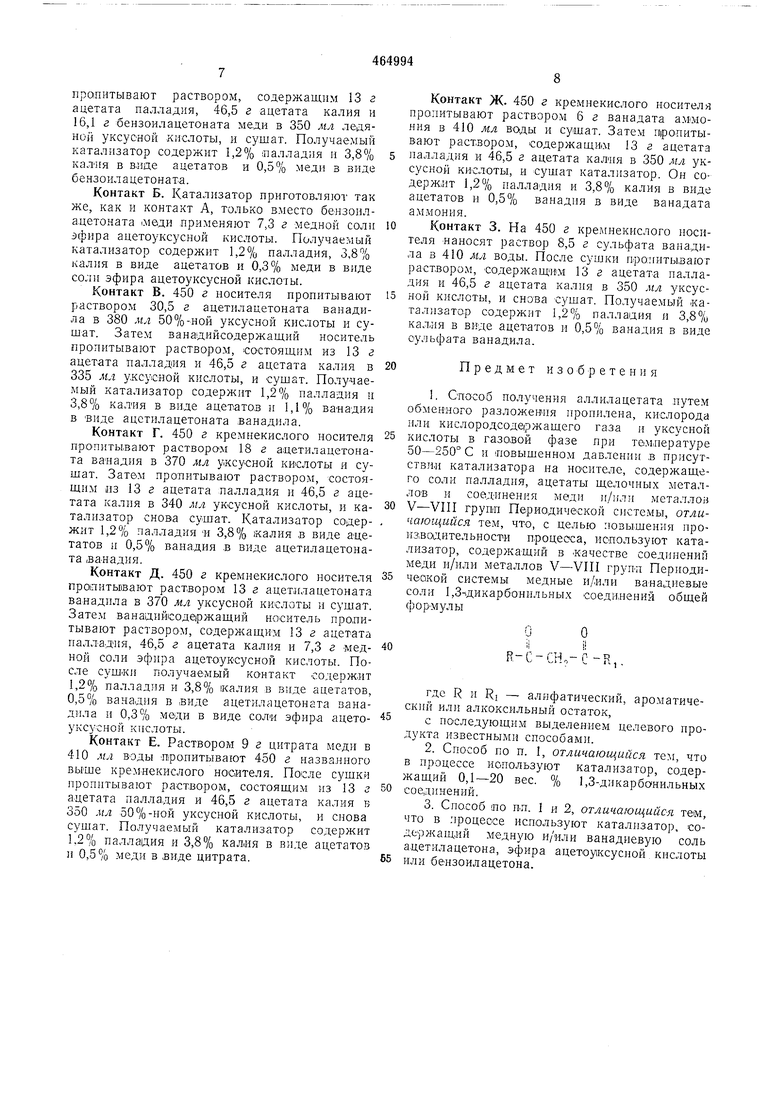

В качестве катализаторных солей применяют, например, ацетат палладия, ацетилацеТ01нат палладия и также ацетат «алия совместно с медными и ванадиевы ми солями 1,3-дикарбонильньгх соединений, на.пример ацетил ацетон ато.м меди, бензоилацетонатои меди, медной солью эфира ацетоуксусной кислотг:,, а|цетилацето:нато.м ваналила, ацетмлатонатом ванадия, а также соответствующими ванадиевы-Ми солями беизоилацетона, эфира ацетоуксусной кислоты или их смеси.

Следует отметить, что катализаторы, полученные из смеси медных и .ванадиевых солей 1,3-дикарбонильных соединений, являются более устойчивыми, че.м Катализаторы, полученные из порознь .взятых солей.

В (качестве растворителей для солей используют, иапри.мер, уксусную кислоту, воду, бензол и их CMcoLi соответственно. Сиособ асуьчествляют в газовой фазе 50-250° С, предпочтительно 120-220° С, и при давления О-35 ати, предпочтительно 2-10 ати. Кислород можно применять как чистый, так и з смеси с инертньпми газа.ми, itanpnMep ,в в.ндс воздуха или смеси двуокиси углерода и кислорода .

Подачу кислорода осуществляют таким образом, чтобы парциальное давление кислорода в начале работы катализатора повыгиалось медленно. Этим достигается значительно более высокая производительность катализатора при получении аллплацетата. Повышенную производнтельность катализатора можко объяснить его активирование.м, которое невозможно при быстром повышении парциального давления кислорода. Кро.ме того, особенно употребимым я.зляется непрерывный рецикл в реа.ктор непрореагирававших исходных веществ после полного или частичного вьпдоления целевых продуктов. В качестве инертного газа - разбавителя кислорода целесообразно использовать образующийся з процессе углекгрслый газ.

Реакция осуществляется в ттрисутстви: ацетата щелочного металла, взятого в количестве 0,1-25 вес. %, предпочтительно 1 и 10 вес. %, в расчете на вес поликомпонентных катализаторов, состоящих из «осителя и активных веществ.

Предпочтительный вариант предложенного способа состоит в том, что щелочные ацетаты вводят в состав .катализатора в течение реакции непрерывно или периодически, причем скорость непрерывного добавления щелочных ацетатов составляет 400 ррм, считая на применяемую уксусную кислоту.

Способ можно осуществлять в неподв-ижном или псевдоожиженном слое, причем в последнем случае селективность и производительность могут быть повышены. При использовании псевдоожиженного слоя катализатора применяют носители, диаметр их частиц должен составлять 0,08-2 мм, предпочтительно 0,1-0,2 мм.

Пример 1 (сравнительный). 450 г (1 л) кремнекислого носителя проиитызают растворо-.м, садержащпм 13 г ацетата пav лaдия, 46,5 г а|цетата калия и 9 г ацетата .меди з 340 мл уксусной кислоты, и высушивают. Полученный таким образом катализатор содерЖнт 1,2% палладия, 0,5% меди и 3,8% калия в виде ацетатов. 1 л катализатора помещают в реакционную трубку с внутренним диаметром 32 мм, соединенную с испарителем, холодильникам, приемником и приспособлением для ноддерживания давления. Прл давлении 5 ати и температуре катализатора 178-180°С через слой катализатора пропускают в течение часа газооб|разную смесь, состоящую из 870 г уксусной кислоты, 850 нл пропилена и 75 нл кислорода. Производительность по объему и времени ра.вна 135-142 г аллил.ацетата на 1.л контакта в час. После около 25 час эксплуатации производительность снижается 1ДО 35 г аллилацетата на 1 л контакта в час. При максимальной производительности по объему и времени из прореагиро.вавшего пронилена получают 9,5% аллилацетата и 8,5% углекислого газа.

Пример 2 (сравнительный). 450 г (I л) кремнекислого носителя пропитывают ртст.воро.м, содержащим 17 г салицилата меди, 13 г ацетата палладия и 46,5 г ацетата калия в 330 мл уксусной кислоты, н сушат. Получаемый таким образом катал; затор содержит 1,2% палладия, 3.8% калия в виде ацетатов и 0,5% 1меди в вмде салицилата.

При условиях опыта, указанных в примере 1, через слой 1 л катализатора пропускают в течение часа газообр.азную смесь, состоящую из 480 г уксусной кислоты, 120 г воды, 850 нл про.ггплена и 75 нл кислородп. Производительность по объему и времени соста.вляет 120-125 г алл.нлацетата на 1 л контакта .в час, селективность 92%. После

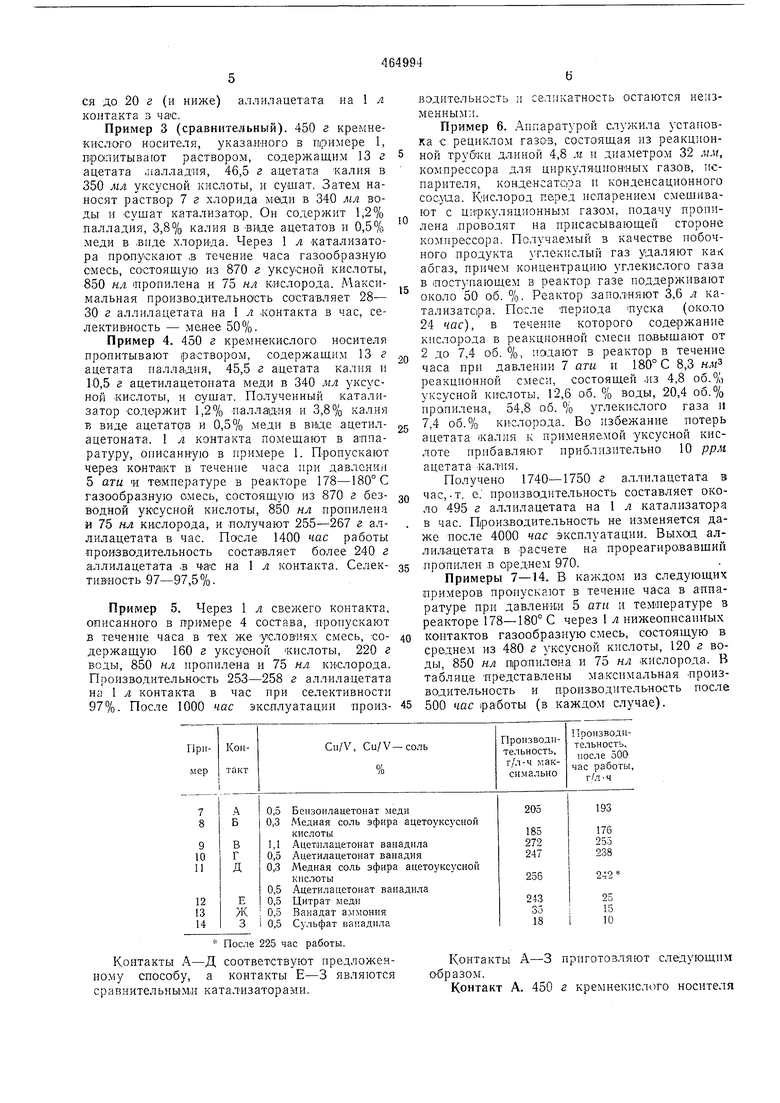

250 час работы производительность снижается до 20 г (и ниже) аллилацетата на 1 л контакта з час. Пример 3 (сравнительный). 450 г кремнекислого носителя, указанного в П|римере 1, гарапитывают раствором, содержащим 13 г ацетата .палладия, 46,5 г ацетата калия в 350 мл уксусной кислоты, и сушат. Затем наносят раствор 7 г хлорида меди в 340 мл воды и сушат катализатор. Он содержит 1,2% палладия, 3,8% калия в виде ацетатов и 0,5% меди в .виде хлорида. Через 1 л катализатора ирапускают ,в течение часа газообразную смесь, состоящую из 870 г уксусной кислоты, 850 нл 1иропилена и 75 пл кислорода. Максимальная производительность составляет 28- 30 г аллилацетата на 1 л контакта в час, селективность - менее 50%. Пример 4. 450 г кремнекислого носителя пропитывают раствором, содержащим 13 г ацетата палладия, 45,5 г адетата калия и 10,5 г ацетилацетоната меди в 340 мл уксусной кислоты, и сущат. Полученный катализатор содержит 1,2% палладия и 3,8% калия в виде ацетатов и 0,5% меди в виде ацетилацетоната. 1 л контакта помещают в аппаратуру, описанную в примере 1. Пропускают через контакт в течение часа при давлении 5 аты И температуре в реакторе 178-180°С газообразную омесь, состоящую пз 870 г безводной уксусной кислоты, 850 нл пропилена и 75 нл кислорода, и получают 255-267 г аллилацетата в час. После 1400 час работы производительность составляет более 240 г аллилацетата в на 1 л контакта. Селективность 97-97,5%. Пример 5. Через 1 л свежего контакта, описанното в примере 4 состава, пропускают в течение часа в тех же условиях смесь, содержащую 160 г уксусной «кислоты, 220 г воды, 850 нл пр01пилена и 75 нл кислорода. Производительность 253-258 г аллилацетата на 1 л контакта в час при селективности 97%. После 1000 час эксплуатации произ:ть и селикатность остаются неизвадительнсменными. Пример 6. Аппаратурой служила установка с рециклом газс-з, состоящая из реакционной трубки дл,иной 4,8 м и диаметром 32 льн, компрессора для циркуля1ционных газов, испарителя, конденсатора и конденсационного cocyua. Кислород перед испарением смещиваIOT с циркуляционным газом, подачу пропилена .проводят па присасывающей стороне компрессора. Получаемый в качестве побочного продукта углекислый газ удаляют как абгаз, причем концентрацию углекислого газа в тостуи.ающем в реактор тазе поддерживают около 50 об. %. Реактор заполняют 3,6 л катализатора. После Периода пуска (около 24 час), в течение которого содержание кислорода в реакционной смеси повышают от 2 до 7,4 об. %, падают в реактор в течение часа при давлении 7 аги и 180° С 8,3 нм реакционной смеси, состоящей .из 4,8 об.% уксусной кислоты, 12,6 об. % воды, 20,4 об.% пропилена, 54,8 об. % углекислого газа и 7,4 об.% кислорода. Во избежание потерь ацетата «алия к применяемой уксусной кислоте прибавляют приблизительно 10 ррлг ацетата кадия. Получено 1740-1750 г аллпл ацетата в час,-т. е; производительность составляет около 495 г аллилацетата на 1 л катализатора в час. Производительность не изменяется даже после 4000 час эксплуатации. Выход аллилащетата в расчете на прореагировавщий проиилен в среднем 970. Примеры 7-14. В каждом из следующих примеров проиускают в течение часа в аппаратуре при давлении 5 ати и температуре в реакторе 178-180° С через 1 л нижеописанных контактов газообразную смесь, состоящую в среднем из 480 г уксусной кислоты, 120 г воды, 850 нл П|ро:пилвна и 75 нл кислорода. В таблрще представлены максимальная .производительность и производительность после 500 час работы (в каждом случае).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных эфиров карбоновых кислот | 1972 |

|

SU510991A3 |

| Катализатор для получения аллиловых эфиров карбоновых кислот | 1969 |

|

SU513597A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU417933A3 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1976 |

|

SU791222A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА АЛКЕНИЛИРОВАНИЯ КАРБОНОВЫХ КИСЛОТ ОЛЕФИНАМИ | 1971 |

|

SU291407A1 |

| Способ получения аллилацетата | 1975 |

|

SU601277A1 |

| Способ получения палладиевого катализатора | 1976 |

|

SU1082309A3 |

| Способ регенерации палладиевого катализатора | 1976 |

|

SU927101A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| ВПТБ f'.pyp С'!|^ПСОТ? '•i^Ostii urf^siLJ ii li | 1973 |

|

SU407437A1 |

После 225 час работы.

Контакты А-Д соответствуют предложенному способу, а контакты Е-3 являются сравнительным.и катализаторами.

Контакты А-3 приготовляют следующим образом.

Контакт А. 450 г кремнекислого носителя

Авторы

Даты

1975-03-25—Публикация

1972-11-27—Подача