1

Изобретение относится к литейному производству, 1В частйости :К оборудованию, используемому для прокалки керамических оболочек.

Для обжига керамических блоков используЮ7СЯ многозовные прокалочяые печИ, в которые они поступают предварительно заформованньши в опорный материал, что малопроизводительно, или с последующей заформовкой блоков .в олорный материал, имеющий отличную, по сравнению с блоками, тем-пературу, что приводит к увеличению термических нагрузок и а блоки и, как следствие, повышению барака керамических форм и отливок.

С целью уменьшения термических .нагрузок на керамичеокие фцрмы путем совмещения операций прокалки и заформовки керамических блоков нагретым опорным материалом, прокалочная печь описываемого агрегата обжига и заформовки -керамических блоков снабжена устройствОМ налрева и подачи опорного материала, выполненным в 1виде размещенных одна над другой ваня с кипящим опорным материалом. Верхняя ванна, обеспечивающая подачу опорного материала, с помощью наклонного лотка с аэрожелобом сообщена с зоной заформовки оболочек в рабочем пространстве печи, соединенной в свою очередь с нижней ванной нагрева опорного материала, которая через размещенный под ее

разлрузочным лотком камерный питатель и трубопроводы сообщена с верхней камерой и снабжена приемным окном для очищенного опорного материала, а в зоне заформовки установлен механизм уплотнения опорного материала.

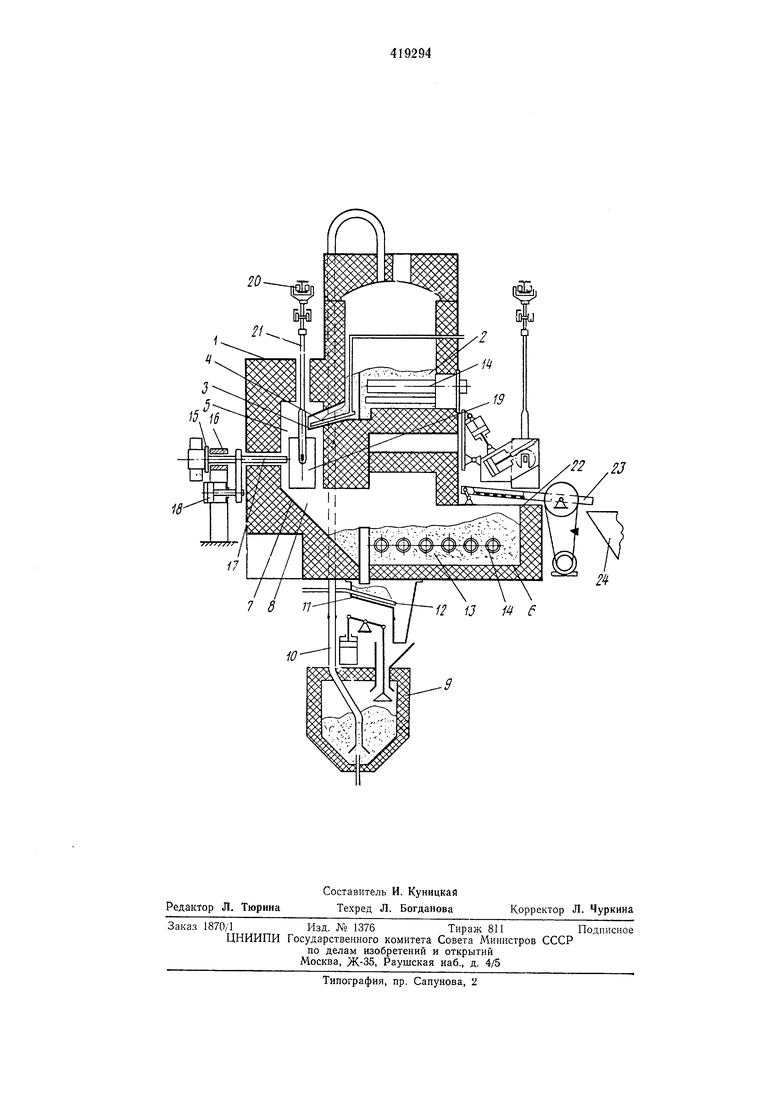

На чертеже схематически представлен описываемый агрегат.

Он содержит многозонную прокалочную печь 1, со ступенчатым нагревом. Последняя зона печи служит для выравнивания температуры керамических блоков перед их заливкой металлом. Печь 1 снабжена устройством для нагрева и подачИ опорного материала, выполненным в виде размещенных одна над другой валш с кипящим опорным материалом. Верхняя ванна 2, обеспечивающая подачу опорного материала в опоки с блоками, с помощью лотка 3 со встроенным в него аэрожелобом 4 сообщается с зоной заформовки 5 керамических блоков, размещенной в рабочем пространстве печи напротив устройства нагрева и подачи опорного материала. Нижняя ванна 6 для сбора использованного опорного материала и его нагрева соединена с рабочим пространством печи 1 наклонным подом 7 через проем 8. Верхняя 2 и нижняя 6 ванны соединены между собой с помощью камерного питателя 9 через трубопровод 10. Нижняя ванна 6 соеди.нена с камерным питателем 9 с помощью лотка 11 с аэрожелобом 12. Напрев олорного наполнителя 13 и его «кипение в ваннах осуществляется посредством газового подогрева. При этом камера сжигания газообразного топлива с газоотводящими трубами 14 расположена непосредственно в onopiHoM Материале IB каждой ванне. В рабочее простраиство печи 1 в зоне соединения € устройством для нагрева и подачи опорного материала введено устройство 15 для уплотнения опорного материала, размещенного вне печи 1, на станине которого установлены направляющие 16 со штангами 17. Штанги входят в ра-бочую зону печи и могут нере.мещаться в ней в осевом нанравленин с помощью нневмоцилиндра 18. На штангах укреплен электровибратор (на чертеже не показан), служащий для передачи вибрации через штанги 17 опоке 19. Через печь 1 цроходит горизонтальнозамкнутый конвейер 20, на котором укреплены подвески 21 с опоками 19 для размещения керамических блоков. Устройство для удаления опорного материала размеш,ено около установ;ки для .налрева и подачи опорного материала над приемным окном 22, выполненным в нижней в-анне 6. Над приемным окном установлена виброрешетка 23, с помощью которой онориый материал поступает в нижнюю ванну 6, а отходы в лоток 24.

Одновременно в работе на агрегате занято сорок пять подвессж с опоками, причем по всем операцияМ агрегата транспортируется одновременно по пять подвесок.

На позиции простановки керамических блоков в опаку, их устанавливают в опаку 19, укрепленную на нодвеске 21 конвейера 20, на подпор. После загрузки блоками пяти опок, подается команда на их пе.ремещение в печь 1.

Время о.бжига в печи задается реле времени.

По окончапии обжига каждой па1ртии опок с блоками подается световой сигнал.

Опоки с блоками, прошедшие обжиг, поступают но одной (iBcero пять штук) на позицию формовки ;в зону 5 напротив устройства для нагрева и подачи опорного материала.

Опорный материал (песок) для формовки подают из верхней ванны 2 по лотку 3 с помощью аэрожелоба 4.

Дозировка песка производится реле времени.

После начала засыпки песка в оноки 19, с некоторым опозданием включается устройство 15 уплотнения опорного материала. С помощью пневмодилиндра 18 штанги 17 подводятся iK опоке 19, затем включают вибратор. Устройство уплотнения 15 заканчивает свою

работу вместе с окончанием подачи опорного материала. Просыпавшийся при этом материал по наклонному поду 7 через проем 8 ссыпается в нижнюю ванну 6. Пять заформованных опок 19 поступают в зону выравнивания температуры, и, после выдержки там в течение некоторого времени, далее - на плац для заливки жидким .металлом, затем опоки с блоками передаются в камеру охлаждения и

удаления опорного материала (кантователь). Опорный материал через виброрешетку 23, расположенную над приемным окном 22, просыпается в нижнюю ванну 6, а отходы поступают в лотак 24; опоки 19 перемещаются на

позицию удаления из них залитых блоков. Пустые опоки конвейером 20 снова перемещаются на позицию простановки в них керамических блоков, и цикл повторяется.

Опорный материал, собравшийся в ванне 6,

нагревается в ней в «кипящем слое, а зате..м по лотку с помощью аэрожелоба -поступает в камерный питатель, откуда по трубопроводу 10 подается в верхнюю ванну 2 и нагревается в «кипящем слое до рабочей температуры

формовки.

Таким образом, опорный материал снова подготовлен для подачи в опоки с блоками в зоне формовки.

Предмет изобретения

Агрегат обжига и заформовки керамических блоков в литье по выплавляемым моделям,

включающий многозонную прокалочную печь и проходящий через нее подвесной конвейер с керамическими блоками, отличающийся тем, что, с целью уменьшения термических нагрузок на керамические формы путем совмещения операций прокалки и заформовки керамических блоков нагретым опорным материалом, прокалочная печь снабжена устройством нагрева и подачи опорного материала, выполненным в виде размещенных одна над другой

ванн с кипяшим опорным материалом, верхняя из которых, обеспечивающая подачу опорного материала, с помощью наклонного лотка с аэрожелобом сообщена с зоной заформовки оболочек в рабочем пространстве печи, соединенной в свою очередь с нижней ванной нагрева опорного материала, которая через размещенный под ее разгрузочным лотком камерный питатель и трубопроводы сообщена с верхней камерой и снабжена приемным окном

для очищенного онорного материала, а в зоне заформовки установлен механизм уплотнения опорного наполнителя.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ПРОКЛАДКИ ЭЛЕКТРОДНОГО КОКСЛ | 1970 |

|

SU287739A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| Устройство для прокаливания,заливки и охлаждения керамических оболочковых форм | 1979 |

|

SU872006A1 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ПРОКАЛКИ ЭЛЕКТРОДНОГО КОКСА | 1967 |

|

SU224365A1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| Опока для литья по выплавляемым моделям | 1981 |

|

SU1006044A1 |

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

| Установка для подачи наполнителя в опоки | 1982 |

|

SU1072981A1 |

Даты

1974-03-15—Публикация

1972-04-28—Подача