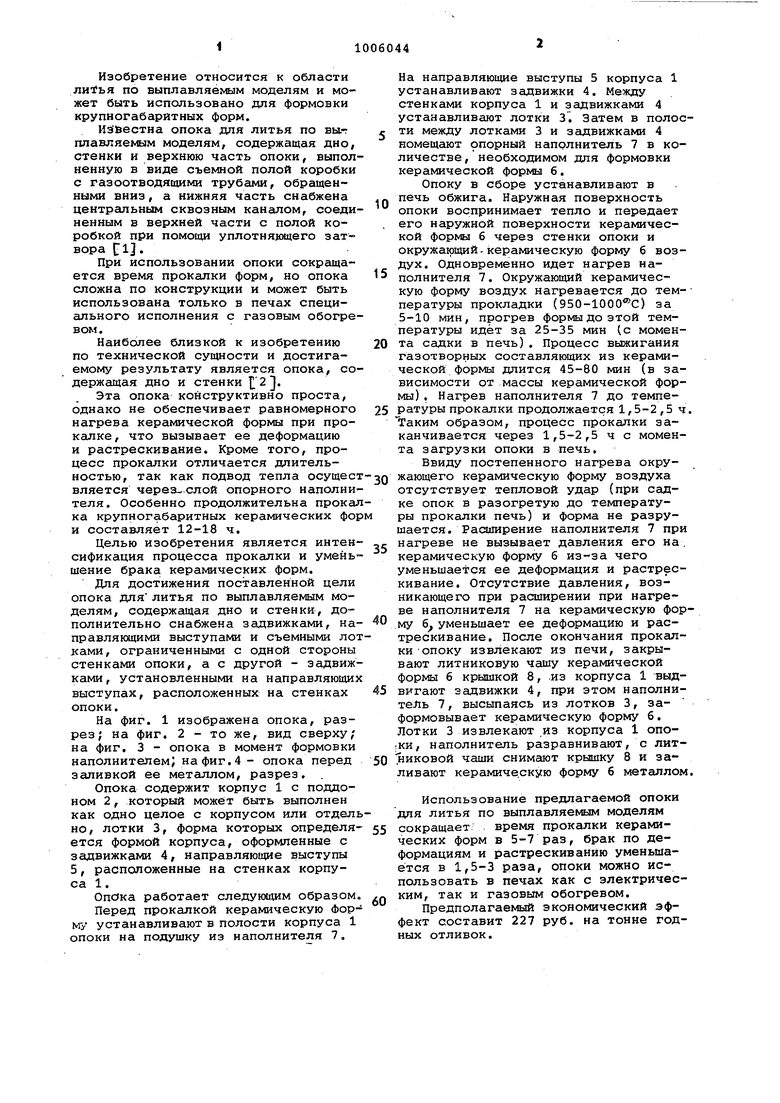

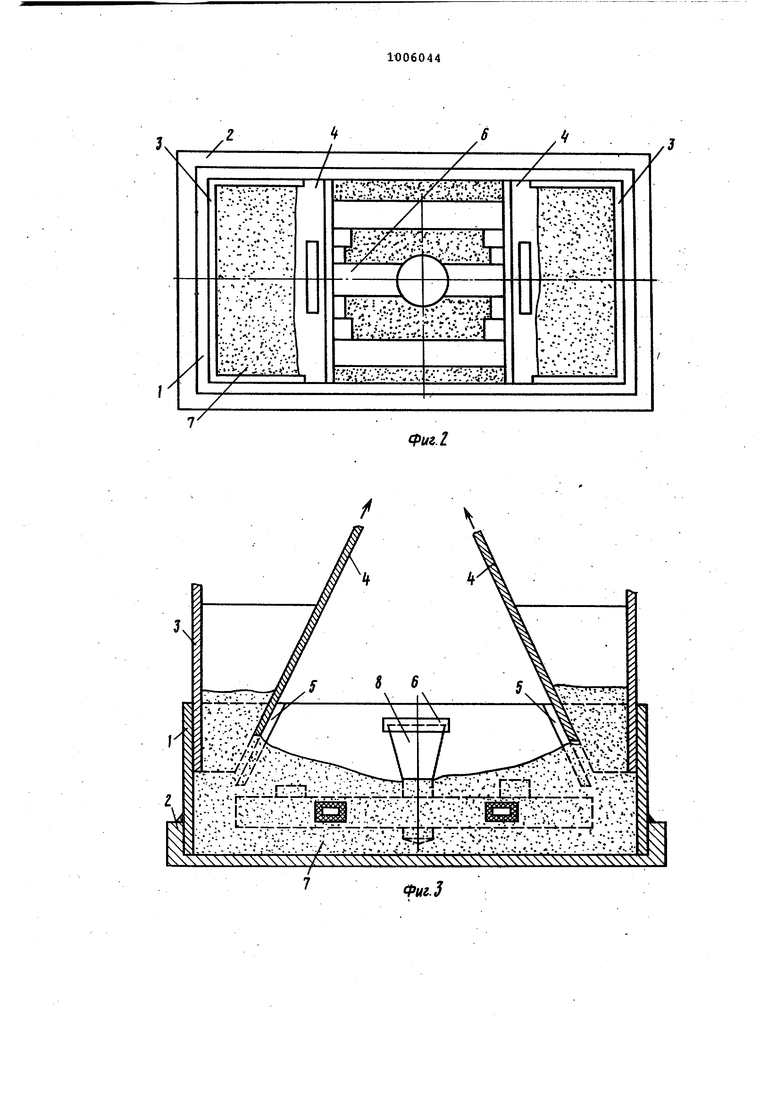

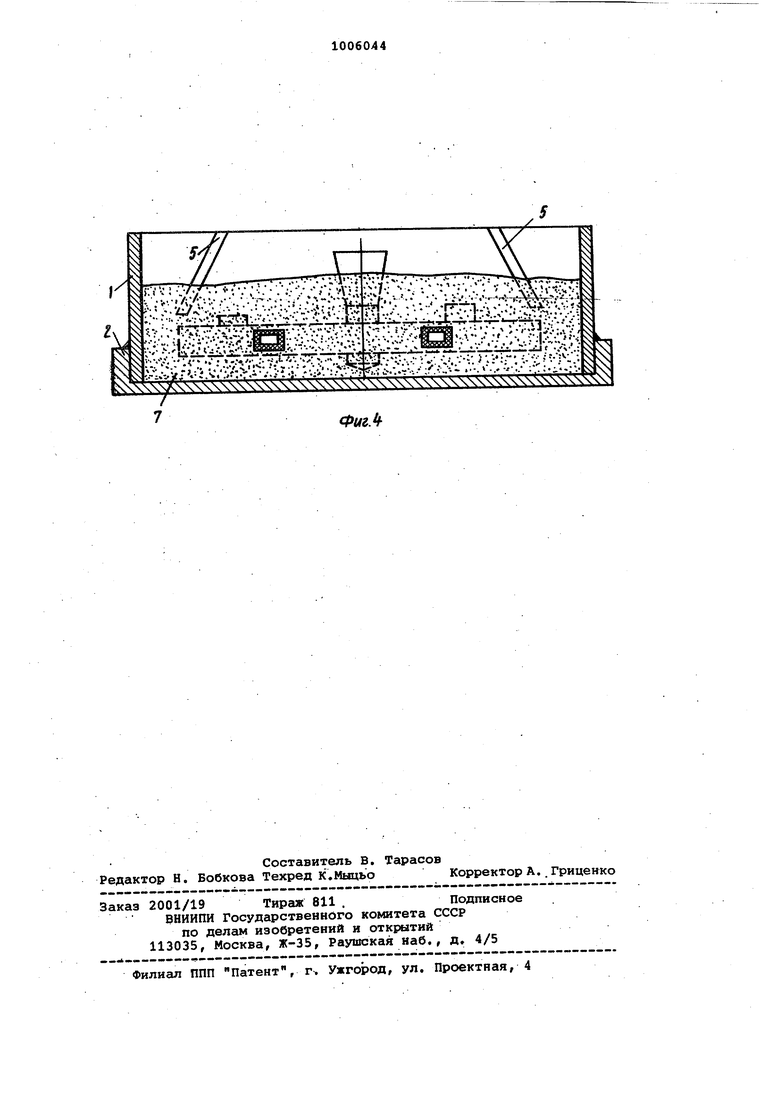

Изобретение относится к области по выплавляемым моделям и может быть использовано для формовки крупногабаритных форм. ИзЬестна опока для литья по вы.-: гшавляемым моделям, содержащая дно, стенки и верхнюю часть опоки, выпол ненную в виде съемной полой коробки с газоотводящими трубами, обращенными вниз, а нижняя часть снабжена центральным сквозным каналом, соеди ненным в верхней части с полой коробкой при помощи уплотняющего затвора fl}. При использовании опоки сокращается время прокалки форм, но опока сложна по конструкции и может быть использована только в печах специального исполнения с газовым обогре вом . Наиболее близкой к изобретению по технической сущности и достигаемому результату является опока, со держащая дно и стенки Эта опока конструктивно проста, однако не обеспечивает равномерного нагрева керамической формы при прокалке , что вызывает ее деформацию и растрескивание. Кроме того, процесс прокалки отличается длительностью, так как подвод тепла осущес вляется через-слой опорного наполни теля. Особенно продолжительна прокал ка крупногабаритных керамических фор и составляет 12-18 ч. Целью изобретения является интен сификация процесса прокалки и умень шение брака керамических форм. Для достижения поставленной цели опока для литья по выплавляемым моделям, содержащая дно и стенки, дополнительно снабжена задвижками, направляющими выступами и съемными лот ками, ограниченными с одной стороны стенками опоки, а с другой - задвижками, установленными на направляющих выступах, расположенных на стенках опоки. На фиг. 1 изображена опока, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - опока в момент формовки наполнителем; на фиг. 4 - опока перед заливкой ее металлом, разрез, . Опока содержит корпус 1 с поддоном 2, который может быть выполнен как одно целое с корпусом или отдель но, лотки 3, форма которых определяется формой корпуса, оформленные с задвижками 4, направляющие выступы 5, расположенные на стенках корпуса 1 . Опока работает следующим образом Перед прокалкой керамическую ФорNry устанавливают в полости корпуса 1 опоки на подушку из наполнителя 7. На направляющие выступы 5 корпуса 1 устанавливают задвижки 4. Между стенками корпуса 1 и задвижками 4 устанавливают лотки 3. Затем в полости между лотками 3 и задвижками 4 помещают опорный наполнитель 7 в количестве , необходимом для формовки керамической формы 6. Опоку в Сборе устанавливают в печь обжига. Наружная поверхность опоки воспринимает тепло и передает его наружной поверхности керамической формы б через стенки опоки и окружающий-керамическую форму 6 воздух. Одновременно идет нагрев наполнителя 7. Окружающий керамическую форму воздух нагревается до тем- пературы прокладки (950-1000 С) за 5-10 мин, прогрев формы до этой температуры идёт за 25-35 мин (с момента садки в печь). Процесс выжигания газотворных составляющих из керамической формы длится 45-80 мин (в зависимости от массы керамической формы) , Нагрев наполнителя 7 до температуры прокалки продолжается 1,5-2,5 ч. Таким образом, процесс прокалки заканчивается через 1,5-2,5 ч с момента загрузки опоки в печь. Ввиду постепенного нагрева окружающего керамическую форму воздуха отсутствует тепловой удар (при садке опок в разогретую до температуры прокалки печь) и форма не разрушается. Расширение наполнителя 7 при нагреве не вызывает давления его на. керамическую форму б из-за чего уменьшается ее деформация и растрескивание. Отсутствие давления, возникающего при расширении при нагреве наполнителя 7 на керамическую форму 6 уменьшает ее деформацию и растрескивание. После окончания прокалки опоку извлекают из печи, закрывают литниковую чашу керамической формы 6 крышкой 8, из корпуса 1 выдвигают задвижки 4, при зтом наполнитель 7, высыпаясь из лотков 3, заформовывает керамическую форму 6. Лотки 3 извлекают из корпуса 1 опо;ки, наполнитель разравнивают, с лит иковой чаши снимают крышку 8 и заливают керамиче.скую форму б металлом. Использование предлагаемой опоки для литья по выплавляемым моделям сокращает время прокалки керамических форм в 5-7 раз, брак по деформациям и растрескиванию уменьшается в 1,5-3 раза, опоки можно использовать в печах как с злектрическим, так и газовым обогревом. Предполагаемый экономический эффект составит 227 руб. на тонне годных отливок.

o;v.vi;/v:;;;-:/.-r-.--v/:.

o ГУЗ ГТТТТ-.. ,. :- j V..У

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| Способ прокалки керамических форм,получаемых по выплавляемым моделям | 1978 |

|

SU927411A1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| Способ изготовления крупногабаритных тонкостенных отливок сцециального назначения литьем по выплавляемым моделям | 1990 |

|

SU1808463A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Опока для форм литья по выплавляемым моделям | 1969 |

|

SU295341A1 |

| Устройство для двухсторонней прокалки керамических форм | 1981 |

|

SU984636A1 |

| АГРЕГАТ ОБЖИГА И ЗАФОРМОВКИ КЕРАМИЧЕСКИХ БЛОКОВ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1972 |

|

SU419294A1 |

ОПОКА ДЛЯ ЛИТЬЯ ПО ИЛ1ЛАВЛЯБМЫМ МОДЕЛЯМ, содержащая дно и стенки,отличающаяся тем, что, с целью интенси4икации процесса прокалки и уменьшения брака керамических форм, она дополни тельно снабжена задвижками, направляпощими выступами и съемными лотками, ограничен.ныкш с одной стороны стенками опоки, а с другой - задвижками, установленными на направляющих выступах, расположенных на стенках опоки. (Л 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опока для литья по выплавляемым моделям | 1975 |

|

SU574268A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шкленник Я | |||

| И., Озеров В | |||

| А | |||

| Литье по вьтлавляемым моделям | |||

| М., Машиностроение, 1971, .с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

Авторы

Даты

1983-03-23—Публикация

1981-05-25—Подача