Известны комплексно-автоматизированные агрегаты для изготовления металлических блоков, в которых применены устройства для выполнения следующих операций: прокаливание незаформованных керамических оболочек, укрепленных на подвесках из жароупорных сталей; заформовка оболочек в «кипящий заливка оболочек расплавленным металлом; охлаждение блоков в наполнителе; извлечение блоков из наполнителя; охлаждение блоков ПОЛИВОМ воды; удаление готовых блоков и установка керамических оболочек т, кассеты.

Все операции, кроме заливки оболочек расплавленным металлом, а также удаления готовых блоков и установки керамических оболочек в кассеты, выполняются автоматически. Автоматизация процессов достигается за счет применения специального подвесного конвейеР Применение такого конвейера вызывает необходимость выполнения прокалочной печи с перерезанным сводом; значительный расход жароупорных сталей на подвески, а также необходимость заформовки блоков в «кипящий СЛОЙ, повышающий процепт засоров в отливках и т. п.

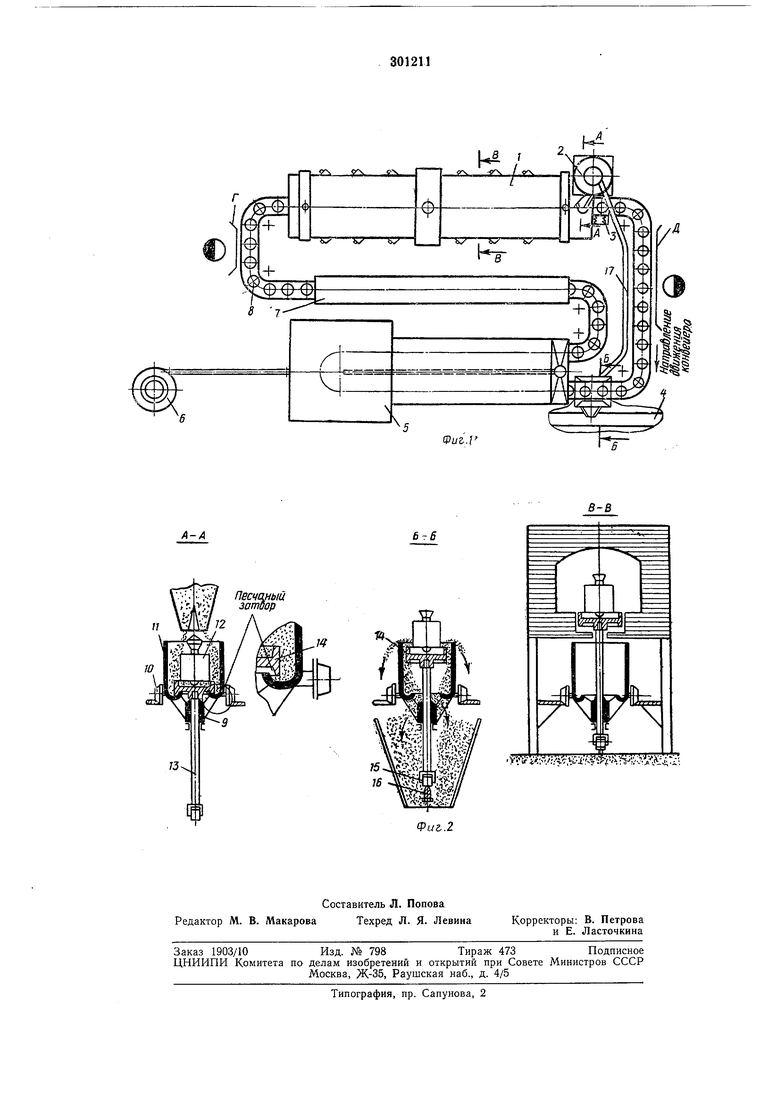

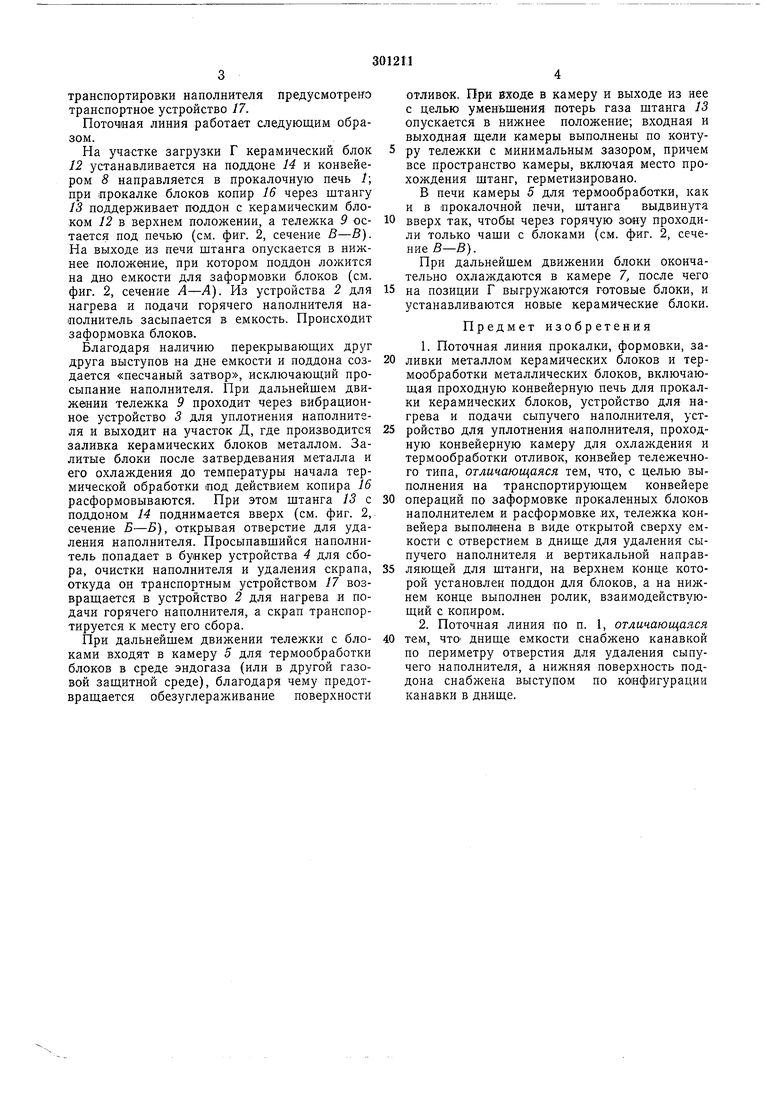

тележка конвейера выполнена в виде открытой сверху емкости с отверстием в днище для удаления сыпучего наполнителя и вертикальной направляющей для штанги, на верхнем конце которой установлен поддон для блоков, а на нижнем конце выполнен ролик, взаимодействующий с копиром. Днище емкости снабжено канавкой по периметру отверстия для удаления сыпучего наполнителя, а нижняя

поверхность поддона снабжена выступом по конфигурации канавки в днище.

На фиг. 1 и 2 схематически показана предлагаемая поточная ЛИНИЯ.

Поточная ЛИНИЯ состоит из проходной конвейерной прокалочной печи /, устройства 2 ДЛЯ нагрева и подачи горячего наполнителя, вибрационного устройства 3 для уплотнения наполнителя, устройства 4 для сбора, очистки наполнителя и удаления скрапа, проходной

конвейерной камеры 5 для охлаждения и термообработки блоков, установки 6 для создания защитной атмосферы, проходной конвейерной камеры 7 окончательного охлаждения блоков, горизонтально-замкнутого тележечноГО конвейера 8, составленного из тележек 9, перемещающихся на роликах 10. Тележка снабжена емкостью 11 для заформовки керамических блоков 12, через которую проходит щтанга 13, несущая поддон 14 и опирающая3транспортировки наполнителя предусмотрено транспортное устройство П. Поточная линия работает следующим образом. На участке загрузки Г керамический блок5 12устанавливается на поддоне 14 и конвейером 8 направляется в прокалочную печь /; при прокалке блоков копир 16 через штангу 13поддерживает поддон с керамическим блоком 12 в верхнем положении, а тележка 9 ос-Ю тается под печью (см. фиг. 2, сечение В-S). На выходе из печи штанга опускается в нижнее положение, при котором поддон ложится на дно емкости для заформовки блоков (см. фиг. 2, сечение А-Л). Из устройства 2 для15 нагрева и подачи горячего наполнителя наполнитель засыпается в емкость. Происходит заформовка блоков. Благодаря наличию перекрывающих друг друга выступов на дне емкости и поддона соз-20 дается «песчаный затвор, исключаюш,ий просыпание наполнителя. При дальнейшем движении тележка 9 проходит через вибрационное устройство 5 для уплотнения наполнителя и выходит на участок Д, где производится25 заливка керамических блоков металлом. Залитые блоки после затвердевания металла и его охлаждения до температуры начала термической обработки под действием копира 16 расформовываются. При этом штанга 13 с30 поддоном 14 поднимается вверх (см. фиг. 2, сечение Б-Б), открывая отверстие для удаления наполнителя. Просыпавшийся наполнитель попадает в бункер устройства 4 для сбора, очистки наполнителя и удаления скрапа,35 откуда он транспортным устройством 17 возвращается в устройство 2 для нагрева и подачи горячего наполнителя, а скрап транс-портируется к месту его сбора. При дальнейшем движении тележки с бло-40 ками входят в камеру 5 для термообработки блоков в среде эндогаза (или в другой газовой защитной среде), благодаря чему предотвращается обезуглераживание поверхности 4 отливок. При входе в камеру и выходе из нее с целью уменьшения потерь газа штанга 13 опускается в нижнее положение; входная и выходная щели камеры выполнены по контуру тележки с минимальным зазором, причем все пространство камеры, включая место прохождения штанг, герметизировано. В печи камеры 5 для термообработки, как и в прокалочной печи, штанга выдвинута вверх так, чтобы через горячую зону проходили только чаши с блоками (см. ф-нг. 2, сечение В-В}. При дальнейшем движении блоки окончательно охлаждаются в камере 7, после чего на позиции Г выгружаются готовые блоки, и устанавливаются новые керамические блоки, Предмет изобретения 1. Поточная линия прокалки, формовки, заливки металлом керамических блоков и термообработки металлических блоков, включающая проходную конвейерную печь для прокалки керамических блоков, устройство для нагрева и подачи сыпучего наполнителя, устройство для уплотнения наполнителя, проходную конвейерную камеру для охлаждения и термообработки отливок, конвейер тележечного типа, отличающаяся тем, что, с целью выполнения на транспортирующем конвейере операций по заформовке прокаленных блоков наполнителем и расформовке .их, тележка конвейера выполнена в виде открытой сверху емкости с отверстием в днище для удаления сыпучего наполнителя и вертикальной направляющей для штанги, на верхнем конце которой установлен поддон для блоков, а на нижнем конце выполнен ролик, взаимодействующий с копиром, 2. Поточная линия по п. 1, отличающаяся тем, что- днище емкости снабжено канавкой по периметру отверстия для удаления сьшучего наполнителя, а нижняя поверхность поддона снабжена выступом по конфигурации канавки в днище.

HV

17.

ill

iii

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ОБЖИГА И ЗАФОРМОВКИ КЕРАМИЧЕСКИХ БЛОКОВ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1972 |

|

SU419294A1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Установка для прокалки и формовки керамических форм | 1974 |

|

SU502699A1 |

| Установка для прокалки керами-чЕСКиХ блОКОВ | 1979 |

|

SU816670A1 |

| Установка для выплавки,прокалки и охлаждения керамических форм | 1974 |

|

SU484934A1 |

| Поточная линия выплавки и прокалки форм для литья по выплавляемым моделям | 1980 |

|

SU899230A1 |

| УСТАНОВКА ДЛЯ ВЫПЛАВКИ МОДЕЛЬНОГО СОСТАВА И ОБЖИГА ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2305020C2 |

| СПОСОБ ПРОКАЛИВАНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2002 |

|

RU2221670C1 |

/1-/1

Песчаный затбор

Ь-и

.-j-V.iir-lv ,rv:.:::.x i:jii

Фиг..2

Даты

1971-01-01—Публикация