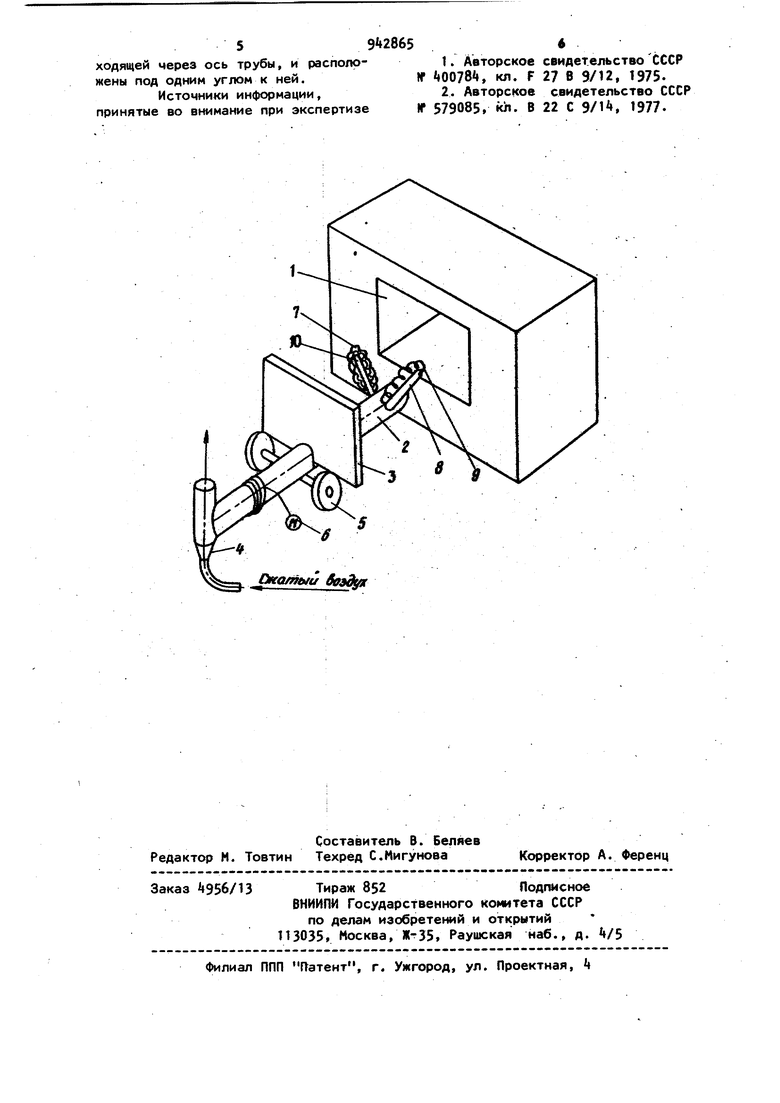

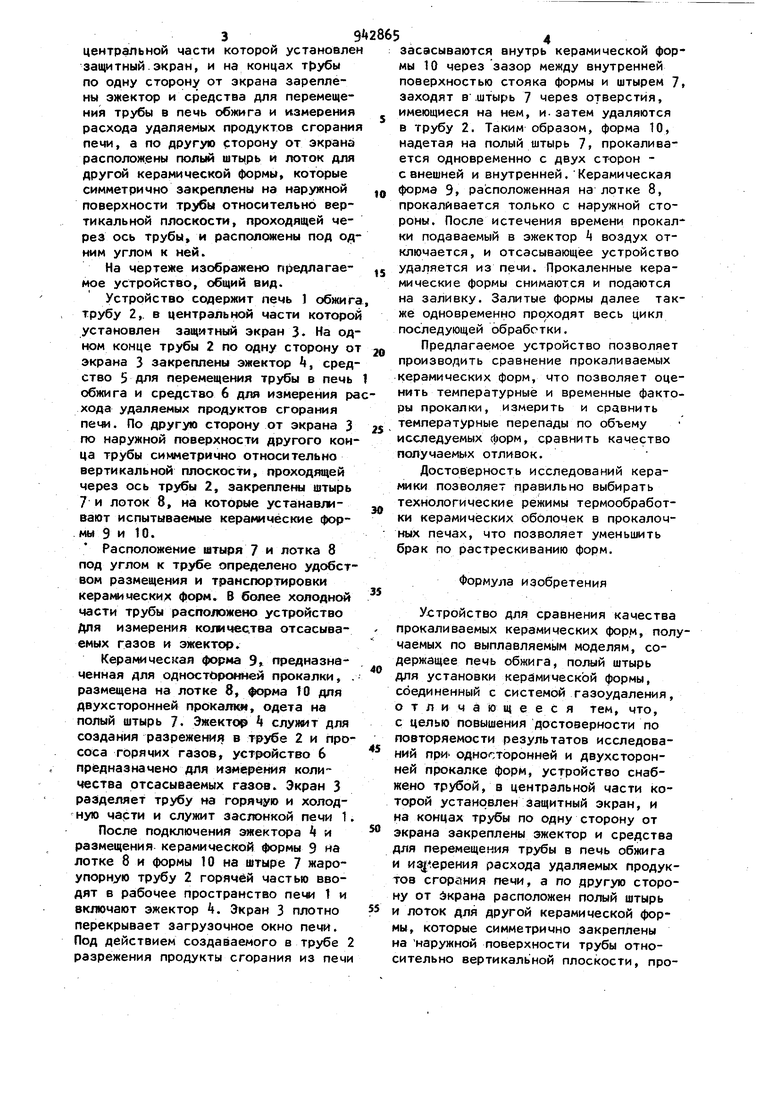

Изобретение относится к литейному производству, а именно к устройствам для прокалки керамических форм в литье по удаляемым моделям. Известно устройство для прокаливания керамических форм с использова нием одностороннего нагрева ГП. Устройство содержит газовую прокалочную печь отапливаемую горелками в которой по жаропрочным направляющим проталкиваются поддоны с размещенными в них керамическими формами. Тепло подводится к наружной поверхности форм. Известно также нагревательное устройство для прокаливания керамических форм, в котором тепло подводится к наружной и внутренней поверхностям керамических форм. Устройство состоит из нагревательной камеры с горелками, вращающегося футерованного полого пода печи, укрепленных на поду и соединенных с его внутренней полостью и системой газоудаления полых штырей. Керамические формы, надетые на полые штыри с зазором, двигаются вместе с вращающимся подом. Устройство позволяет сократить и улучшить прокаливание керамических форм 2. Однако качественную и достоверную оценку известных способов прокалки керамических форм можно получить при совершенно одинаковых условиях работы прокалочного оборудования и заливочного участка, т.е. необходимо соблюдать единую технологию получения отливок. Цель изобретения - получение достоверных результатов сравнительной прокалки керамических форм при одностороннем и двухстороннем способе прокалки. Цель достигается тем, что устройство, содержащее печь обжига, полый штырь для установки керамических форм, соединенный с системой газоудаления, снабжено трубой, в центральной части которой установлен защитный, эк ран, и на концах по одну сторону от экрана зареплены эжектор и средства для перемещения трубы в печь обжига и измерения расхода удаляемых продуктов сгорания печи, а по другую сторону от экрана расположены польй шты,рь и лоток для другой керамической формы, которые симметрично закреплены на наружной поверхности трубы относительно вертикальной плоскости, проходящей через ось трубы, и располсйкены под одним углом к ней. На чертеже изображено предлагаемое устройство, общий вид. Устройство содержит печь 1 обжига трубу 2, в центральной части которой установлен защитный экран 3- На одном конце трубы 2 по одну сторону от экрана 3 закреплены эжектор Ц, средство 5 для перемещения трубы в печь обжига и средство 6 для измерения ра хода удаляемых продуктов сгорания печи. По другую сторону от экрана 3 по наружной поверхности другого конца трубы симметрично относительно вертикальной плоскости, проходящей через ось трубы 2, закреплены штырь 7 и лоток 8, на которые устанавливают испытываемые керамические формы 9 и 10. Расположение штыря 7 и лотка 8 под углом к трубе определено удобством размещения и транспортировки керамических форм. В более холодной части трубы расположено устройство для измерения количества отсасываемых газов и эжектор. Керамическая форма 9 предназначенная для одностЬронней прокалки, . размещена на лотке 8 форма ТО для двухсторонней прйкалки, одета на полый штырь 7. Эжектор l служит для создания разрежения в трубе 2 и прососа горячих газов, устройство 6 предназначено для измерения количества отсасываемых газов. Экран 3 разделяет трубу на горячую и холодную чарти и служит застюнкой печи 1. После подключения эжектора и размещения керамической формы 9 на лотке 8 и формы 10 на штыре 7 жароупорную трубу 2 горячей частью вводят в рабочее пространство печи 1 и включают эжектор k. Экран 3 плотно перекрывает загрузочное окно печи. Под действием создаваемого в трубе 2 разрежения продукты сгорания из печи 9 засасываются внутрь керамической формы 10 через зазор между внутренней поверхностью стояка формы и штырем 7, заходят в .штырь 7 через отверстия, имеющиеся на нем, и- затем удаляются в трубу 2. Таким образом, форма 10, надетая на полый штырь 7, прокаливается одновременно с двух сторон с внешней и внутренней. Керамическая форма 9 расположенная на лотке 8, прокаливается только с наружной стороны. После истечения времени прокалки подаваемый в эжектор воздух отключается , и отсасывающее устройство удаляется из печи. Прокаленные керамические формы снимаются и подаются на заливку. Залитые формы далее также одновременно преходят весь цикл последующей обработки. Предлагаемое устройство позволяет производить сравнение прокаливаемых керамических форм, что позволяет оценить температурные и временные факторы прокалки, измерить и сравнить температурные перепады по объему исследуемых форм, сравнить качество получаемых отливок. Достоверность исследований керамики позволяет правильно выбирать технологические режимы термообработки керамических оболочек в прокалочных печах, что позволяет уменьшить брак по растрескиванию форм. Формула изобретения Устройство для сравнения качества прокаливаемых керамических форм, получаемых по выплавляемым моделям, содержащее печь обжига, полый штырь для установки керамической формы, соединенный с системой газоудаления, отличающееся тем, что, с целью повышения достоверности по повторяемости результатов исследований прИ односторонней и двухсторонней прокалке форм, устройство снабжено трубой, в центральной части которой установлен защитный экран, и на концах трубы по одну сторону от экрана закреплены эжектор и средства для перемещения трубы в печь обжига и и ерения расхода удаляемых продуктов сгорания печи, а по другую сторону от Экрана расположен полый штырь и лоток для другой керамической формы, которые симметрично закреплены на наружной поверхности трубы относительно вертикальной плоскости, про59 28б54

ходящей через ось трубы, и располр- 1. Авторское свидетельство СССР жены под одним углом к ней.If 0078, кл. F 27 В 9/12, 1975.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе IP 579085, кЛ В 22 С 9/1, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двухсторонней прокалки керамических форм | 1981 |

|

SU984636A1 |

| Способ прокаливания керамических форм | 1976 |

|

SU645748A1 |

| Устройство для прокалки керамических форм | 1973 |

|

SU579085A1 |

| АГРЕГАТ ОБЖИГА И ЗАФОРМОВКИ КЕРАМИЧЕСКИХ БЛОКОВ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1972 |

|

SU419294A1 |

| Способ прокаливания керамических форм | 1989 |

|

SU1655653A1 |

| СПОСОБ ПРОКАЛИВАНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2002 |

|

RU2221670C1 |

| Устройство для дожигания летучих веществ | 1979 |

|

SU877285A1 |

| Способ определения прочностных свойств керамического образца | 1980 |

|

SU905713A1 |

| Опока для литья по выплавляемым моделям | 1981 |

|

SU1006044A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-31—Подача