веске, кроме того, плита с вибратором снабжена козырьком,.а в неподвижной плите вьтолнены пазы для прохода тяг поДвесок.

4. Автоматизированная линия по пп.1иЗ,отличающаяся YeM,

что барабанный кантователь для удаления наполнителя снабжен решетчатой крышкой с приводом, шарнирно закрепленной на неподвижной плите, причем . пазы для прохода тяг подвесок выполнены в решетчатой крьш1ке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Установка для виброуплотнения сыпучего наполнителя при формовке керамических форм | 1981 |

|

SU1039638A1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| АГРЕГАТ ОБЖИГА И ЗАФОРМОВКИ КЕРАМИЧЕСКИХ БЛОКОВ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1972 |

|

SU419294A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ОТЛИВОК | 1976 |

|

SU586595A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1994 |

|

RU2091195C1 |

1. АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК, содержащая размещенные по ходу технологического процесса прокалочную печь, установку дли формовки опок горячим наполнителем- устройство для виброуплотнения наполнителя, участок заливки, установку для охлаждения отливок, средства для удаления наполнителя и отливок, отличающа. я ся тем, что, с целью сокращения энергозатрат, упрощения конструкции и повьшения надежности, установка-для охлаждения отливок вьтолнена в виде последовательно размещенньк камер кристаллизации и охлаждения отливок, снабжена подвёсньы толкающим конвейером с замкнутыми параллельньвчи ветвями,под- вескакш, несущими опоки для керамических блоков, остановами для торможения и перемещения подвесок по.ходу технсотогического процесса, а средства для удаления наполнителя и отливок выполнены в виде двух барабанных кантователей с продольными прорезями для прохода подвесок толкающего конвейера, причем барабанный кантователь для удаления отливок установлен на выходе камеры охлаждения отливок, а барабанный кантователь для удаления наполнителя установлен на вькоде камеры кристаллизации отливок и соединен при помощи вибролотка с размещенной между замкнутыми параллельными . вeтвя и толкающего конвейера установкой для формовки опок горячим наполнителем; подвески толкакмдего конвейера снабжены двумя шарнирньми узлами для связи с конвейером и опоками и двумя параллельными термозащитными экранами, установленными с возможностью вертикального перемещения} подвесной толкающий конвейер снабжен замкнутой ветвью-накопителем со съемником опок, связанной с толкающим конвейером стрелками, которые расположены одна Ееред камерой охлаждения отливок, а другая после барабанного кантователя для удаления отливок. 2.Автоматизированная линия по П.1, отличающаяся тем, что шарнирные узлы подвесок толкающего крнвейера для соединения с конвейером выполнены в виде радиусных пазов, а для соединения с опокой в виде крюков с открытьми наклоннымипазами. 3.Автоматизированная линия по П.1, отличающаяся тем,что барабанный кантователь для удаления .: отливок снабжен подпружиненной плитой с вибратором и неподвижной гоштой,закрепленных на его корпусе и размещенньк одна противоположно другой по разным сторонам подвесок конвейера,при этом обе плиты установлены с возможностью взаимодействия с опокой на

Изобретение относится к литейному производству, в частности к оборудованию для литья по выжигаемым и выплавляемым моделям. Известна механизированная поточная линия для формовки, прокаливания, заливки оболочек, охлаждения и выбивки отливок, имекнцая прокалочную печь, камеру охлазкдения, установку для формовки оболочек, опоки, заливочный рольганг, мапшну для выбивки опок, рольганг для возврата пустых опок, толкатели и вытаскиватели опок,вибраторы для уплотнения наполнителя. В известной линии прокалку блоков осзществляют в опоках с наполнителем, при этом основная масса те.пла идет на нагрев наполнителя, опок и транспортного средства. От нагрузки опок, находяпрпсся постоянно на подине печи, она разруша ется . В парах трения (опока-рельс) возникают значительные силы сопротивления, ив начале движения часть опок вьщавливается из ручья движения вследствие чего происходит нарушение целостности футеровки печи, разрушение керамических форм и коробление опок. Термоциклирование опок при водит к преждевременному, выходу их и строя за счет образования в них трещин, что увеличивает расход жаропроч ной стали. Появление трещин в опоках полностью исключает возможность их использования для прокалки керамичес ких форм с наполнителем, поскольку последний высыпается через трещины засьтаая нагреватели,газовые туннели что приводит к преждевременному выхо ду их из строя. Наиболее близким к изобретению по технической сущности и достигаемому результату является автоматизированная линия для получения отливок, содержащая установленные по ходу технологического процесса прокалочную печь,установку для формовки опок горячим наполнителем, устройство для виброуплотнения наполнителя,участок заливки, установку для охлаждения отливок,средства для удаления наполнителя и отливок . При этом линия снабжена съемными кассетами и обечайками, установленными на поддонах тележек, и автооператорами, установленными над камерой охлаждения, между прокалочной печью и камерой охлаждения и в зоне установки кассет. Недостаток линии заключается в том, что камера охлаждения выполнена очень длинной трехрядной,поскольку в ней охлаждают форму с отливкой в опоке, заполненной наполнителем. При длительном охлаждении стальных отливок, находящихся при высокой температуре (опока с наполнителем остьшает медленно), поверхностный слой обезуглероживается, что после термической обработки (закалки) не позволяет получить требуемой поверхностной твердости. Это ведет к браку. При эксплуатации длинной камеры охлаждения необходим большой парк опок из жаропрочной стали. Кроме того, необходим большой объем наполнителя. Оборудование, входящее в линию,необходимо располагать на двух этажах, что усложняет обслуживание. Из-за большого количества вентиляторов возрастают энергозатраты. Цель изобретения заключается в сокращ .нии энергозатрат, упрощении конструкции и повьш1ении надежности.

Цель достигается тем, что в автоматизированной линии для получения отливок, содержащей размещенные по ходу технологического процесса прокалочную печь, установку для формовки опок горячим наполнителем, устройство для виброуплотнения наполнителя, участок заливки, установку для охлаждения отливок, средства для уда- ю

ления наполнителя и отливок, установка для охлаждения отливок выполнена в виде последо1вательно размещенных камер кристаллизации и охлаждения отливок, снабжена подвесным толкающим 15 мая конвейером с замкнутыми параллельными ветвями, подвесками, несущими опоки для керамических блоков, остановами для торможения и перемещения подвесок по ходу технологического процесса, а средства для удаления наполнителя и отливок выполнены в виде дву барабанных кантователей с продольньми прорезями для прохода подвесок толкаю щего коньейера, причем барабанный кантователь для удаления отливок уста новлен на выходе камеры охлаждения от ливок, а барабан«ьш кантователь для удаления наполнителя установлен на вы ходе камеры кристаллизации отливок и соединён при помощи вибролотка с размещенной между замкнутыми парал лельными ветвями толкающего конвейера установкой для формовки опок горячим наполнителем5 подвески толкающего конвейера снабжены двумя шарнирными узлами для связи с конвейером и опоками и двумя горизонтальными параллельными термозащитными экранами,установленными с возможностью вертикальнрго перемещения, подвесной толкакяций конвейер снабжен замкнутой вет вью - накопителем со съемником опок, связанной с толкающим конвейером стрелками, которые расположены одна перед камерой охлаждения отливок, а другая после бapaбaн oгo кантователя для удаления отливок. Шарнирные узлы подвесок толкающего конвейера для соединения с конвейеро выполнены в виде радиусных пазов, а для соединения с опокой в виде крюков с открытыми наклонными пазами. Барабанный кантователь для удаления отливок снабжен подпружиненной плитой с вибратором и неподвижной ап той, закрепленных на его корпусе и размещенных одна противоположно другой по -разным сто эонам подвесок конвейера, при этом обе плиты установлены с возможностью взаимодействия с опокой на подвеске, кроме того, плита с вибратором снабжена козырьком, а в неподвижной плите выполнены -пазы для прохода тяг подвесок.

Барабанный кантователь для удаления наполнителя снабжен решетчатой

ленной на неподвижной плите, причем пазы для прохода тяг подвесок выполнены в решетчатой крышке.

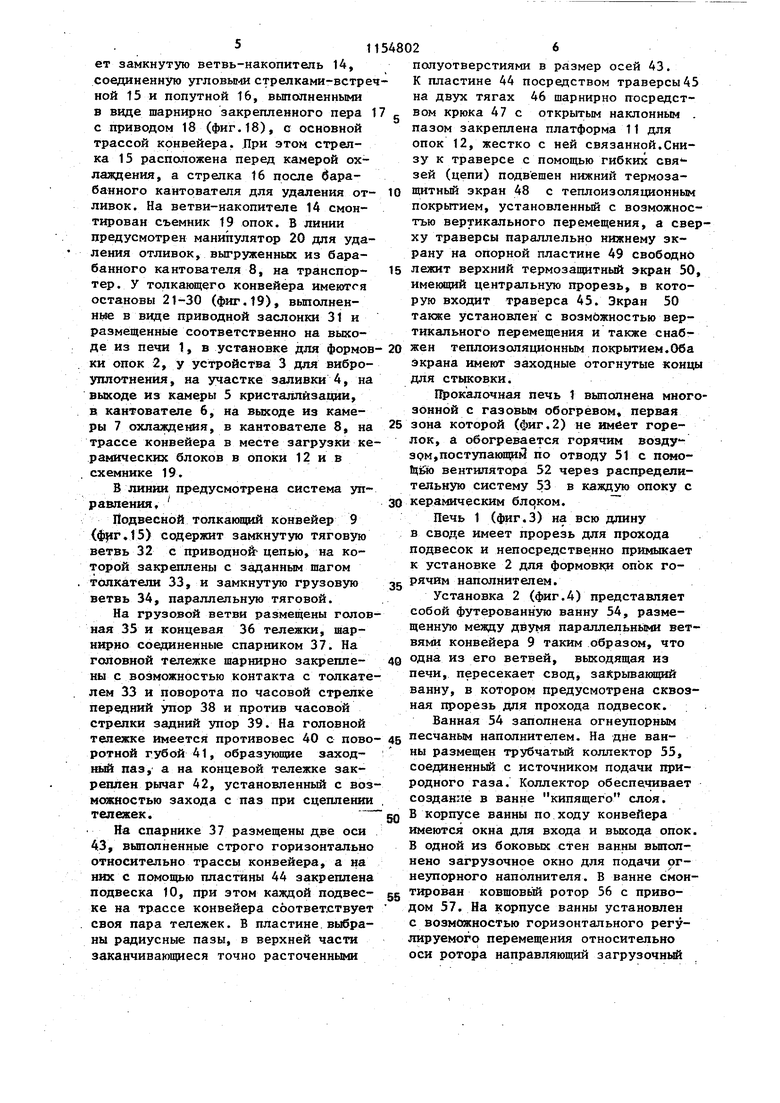

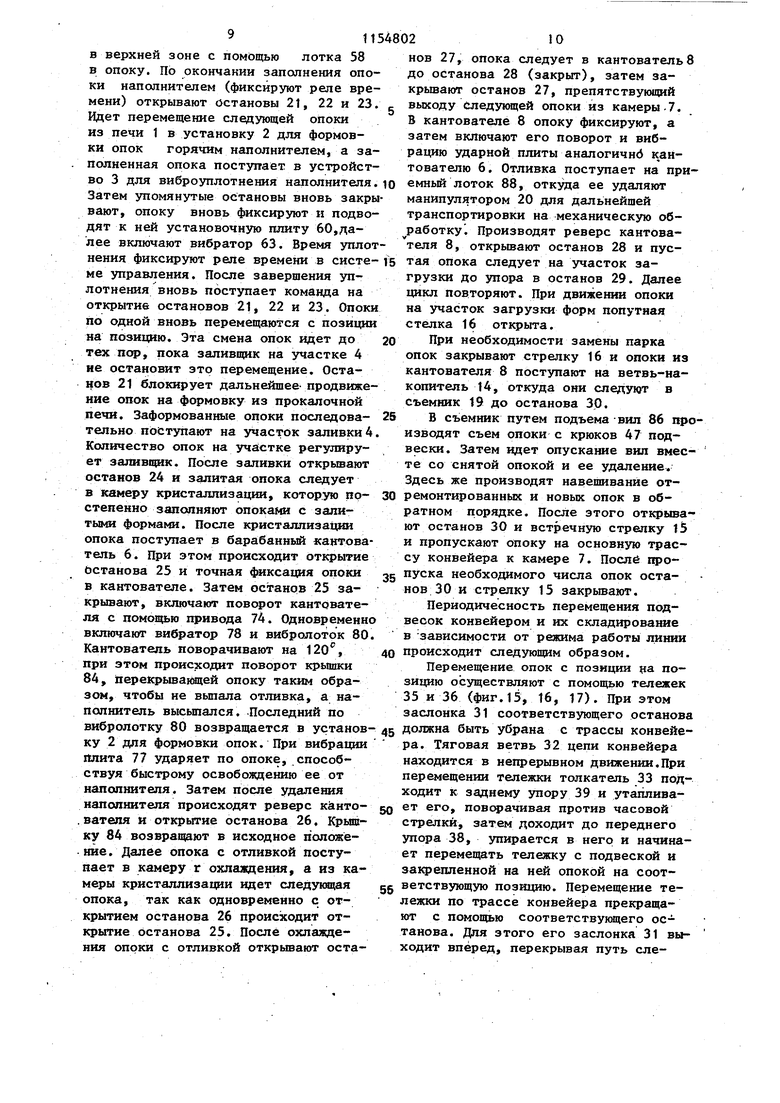

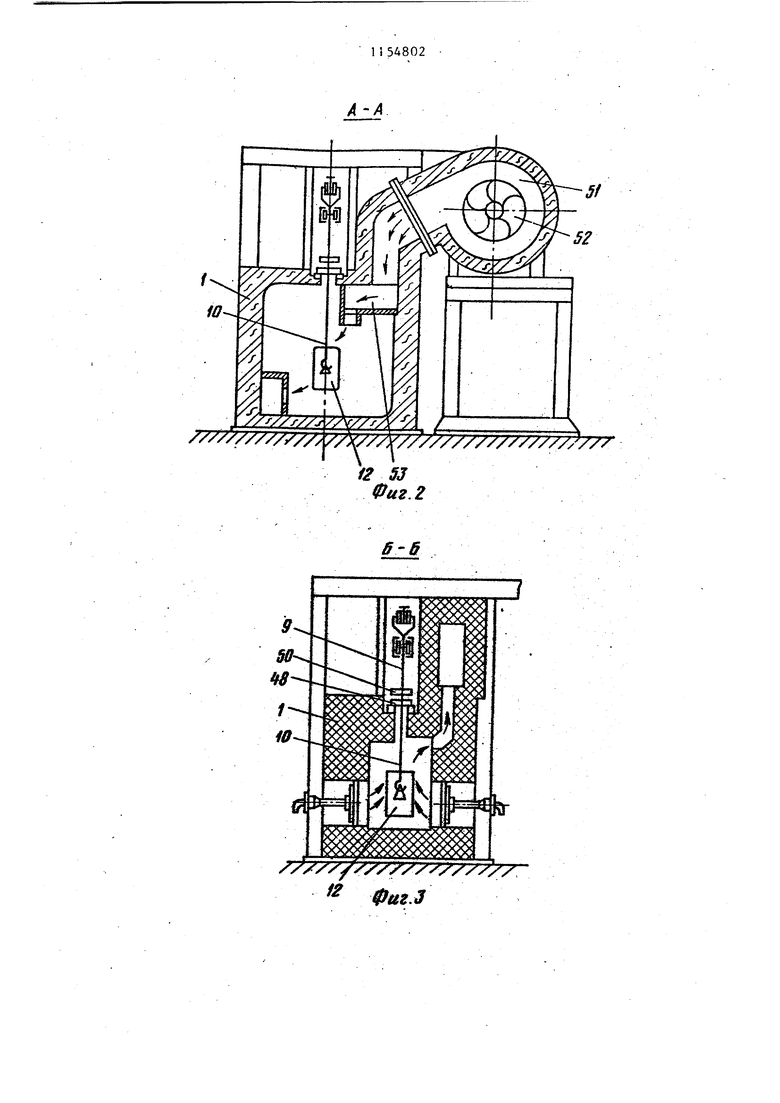

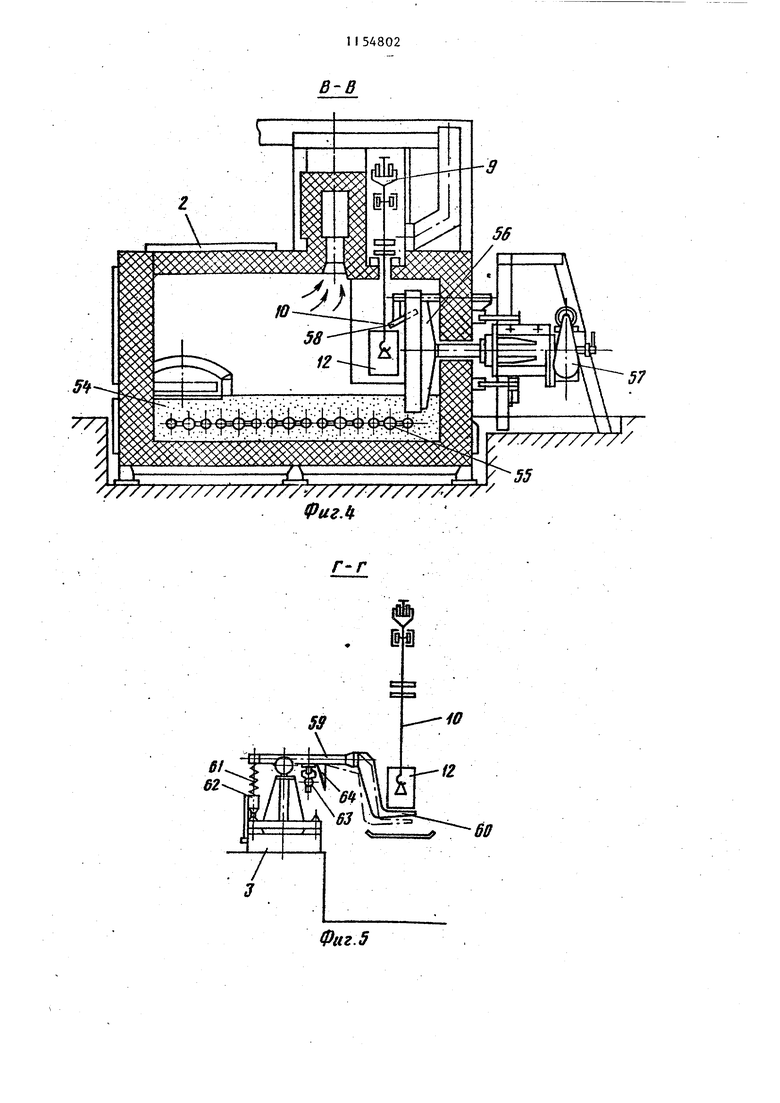

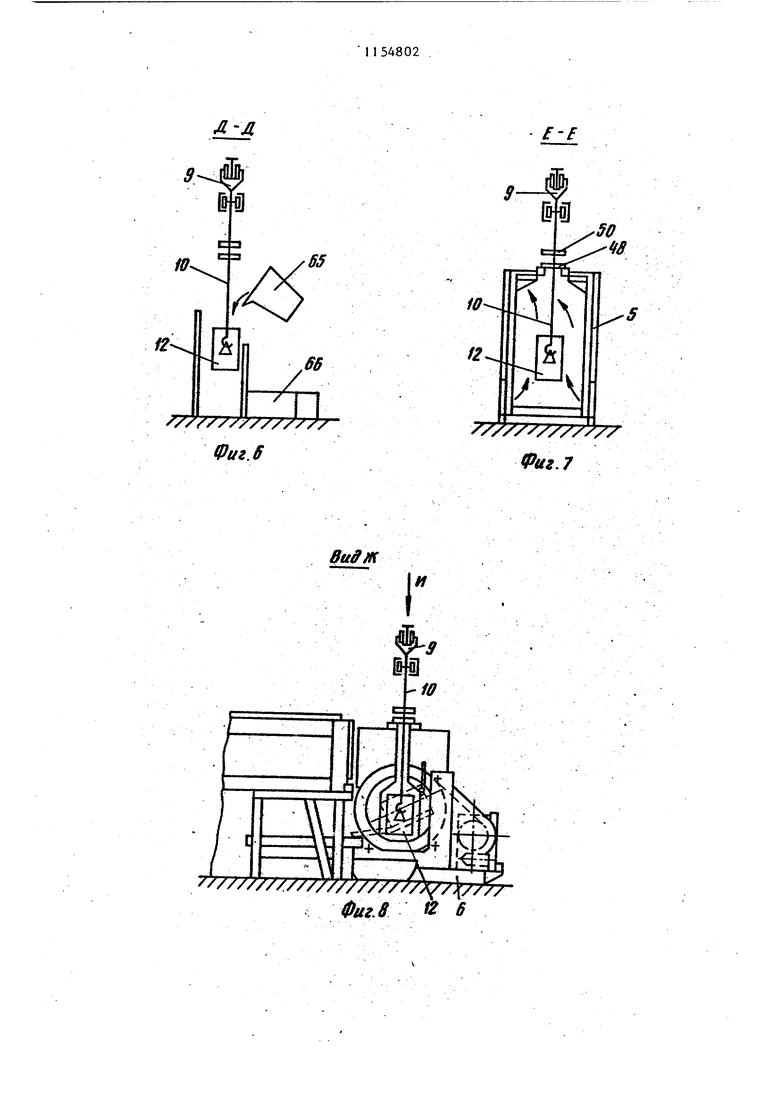

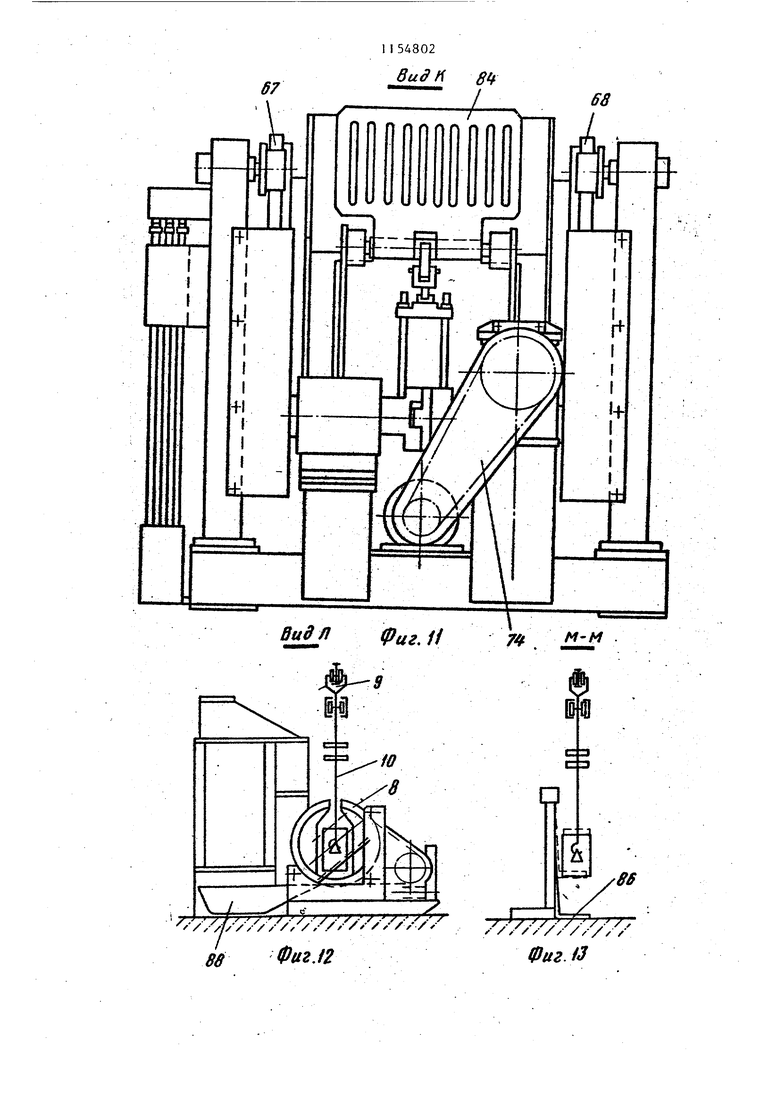

На фиг.| представлена предлагаекрьппкой с приводом, шарнирно закреплиния, вид сверху; на фиг.2 разрез А-А на фиг.1 (подвод горячего воздуха) i фиг.З - разрез Б-Б на фиг.1 (рабочая зона прокалочной печи); на фиг.4 - разрез В--В на фиг.1 (установка для формовки опок горячим наполнителем) i н-а фиг.З разрез Г-Г на фиг;1 (устройство для виброуплотнения наполнителя); на фиг.6 - разрез Д-Д на фиг.1 (участок заливки); на фиг.7 - разрез Е-Е на фиг.1; на фиг. 8 - вид Ж на фиг.1 (барабанный кантователь для удаления наполнителя); на фиг. 9 - разрез 3-3 на фиг.1; на фиг.10 - вид И на фиг.9; на фиг.11 - вид К на фиг.10; на фиг. 12 - вид Л на фиг.1 (барабанный кантователь для удаления отливок),- на фиг. 13 - разрез М-М на фиг.1 (съемник опок); на фиг.14 разрез Н-Н на фиг.1 (кантователь для удаления отлцвок); на фиг.15 разрез 0-0 на фиг.1; на фиг. 16 вид П на фиг.15 (экраны подвески сбоку) J на фиг.17-. вид Р на фиг.15 (опока с формами); на фиг.18 - узел 1, на фиг. 1; на фиг. 19 -узел 11 на фиг. 1. Предлагаемая линия содержит размещенные последовательно по ходу технологического процесса прокалочную печь 1, установку 2 для формовки опок горячим наполнителем, устройство 3 для вйброуплотнения наполнителя, участок заливки 4, камеру 5 кристаллизации отливок, барабанный кантователь 6 для удаления наполнителя камеру 7 охлаждения отливок, барабанньй кантователь 8 для удаления отливок. Через все перечисленные элементы проходит подвесной толкании конвейер 9 с подвесками 10, несущими платформы 1t для опор 12с керамическими блоками 13. На участке между, входом в камеру 7 охлазвдения и выходом из кантователя 8 конвейер имеет замкнутую ветвь-накопитель 14, соединенную угловыгда стрелками-встре ной 15 и попутной 16, выполненными в виде шарнирно закрепленного пера с приводом 18 (фиг.18), с основной трассой конвейера. При этом стрелка 15 расположена перед камерой охлаждения, а стрелка 16 после барабанного кантователя для удаления от ливок. На ветви-накопителе 14 смонтирован съемник 19 опок. В линии предусмотрен манипулятор 20 для уда ления отливок, выгруженных из барабанного кантователя 8, на транспортер. У толкающего конвейера имеются остановы 21-30 (фиг.19), вьлолненные в виде приводной заслонки 31 и размещенные соответственно на выходе из печи 1, в установке для формов- 20 жен ки опок 2, у устройства 3 для виброуплотнения, на участке заливки 4, на выходе из камеры 5 кристаллизации, в кантователе 6, на выходе из камеры 7 охлаждения, в кантователе 8, на трассе конвейера в месте загрузки ке рамических блоков в опоки 12 и в схемнике 19. В линии предусмотрена система управления, Подвесной толкающий конвейер 9 (ф}1Г.15) содержит замкнутую тяговую ветвь 32 с приводной цепью, на которой закреплены с заданным шагом толкатели 33, и замкнутую грузовую ветвь 34, параллельную тяговой. На грузовой ветви размещены голов ная 35 и концевая 36 тележки, шарнирио соединенные спарником 37. На головной тележке щарнирно закреплены с возможностью контакта с толкате лем 33 и поворота по часовой стрелке передний упор 38 и против часовой стрелки задний упор 39. На головной тележке имеется противовес 40 с пово ротной губой 41, образующие заходный паз, а на концевой тележке закреплен рычаг 42, установленный с воз можностью захода с пдз при сцеплении тележек. На спарнике 37 размещены две оси 43, выполненные строго горизонтально относительно трассы конвейера, а на них с помощью пластины 44 закреплена подвеска 10, при зтом каждой подвеске на трассе конвейера соответствует своя пара тележек. В пластине.вьйраны радиусные пазы, в верхней части заканчивающиеся точно расточенными 26 полуотверстиями в размер осей 43. К пластине 44 посредством траверсы 45 на двух тягах 46 шарнирно посредством крюка 47 с открытым наклонным . пазом закреплена платформа 11 для опок 12, жестко с ней связанной.Снизу к траверсе с помощью гибких (цепи) подвешен нижний термозащитный зкран 48 с теплоизоляционным покрытием, установленньй с возможностью вертикального перемещения, а сверху траверсы параллельно нижнему экрану на опорной пластине 49 свободно лежит верхний термозащитный экран 50, имеющий центральную прорезь, в которую входит траверса 45. Экран 50 также установлен с возможностью вертикального перемещения и также снабтеплоизоляционным покрытием.0ба экрана имеют заходные отогнутые концы для стьпсовки. 1Трокалочная печь 1 выполнена многозонной с газовым обогревом, первая зона которой (фиг.2) не имеет горелок, а обогревается горячим воздузрм,поступающий по отводу 51 с помоЩйю вентилятора 52 через распределительную систему 53 в каждую опоку с керамическим блоком. Печь 1 (фиг.З) на всю длину в своде имеет прорезь для прохода подвесок и непосредственно примыкает к установке 2 для формовки опок горячим наполнит ел ем. Установка 2 (фиг.4) представляет собой футерованную ванну 54, размещенную между двумя параллельными ветвями конвейера 9 таким образом, что одна из его ветвей, выходящая из печи, пересекает свод, заКрьюакшцШ ванну, в котором предусмотрена сквозная прорезь дпя прохода подвесок. ; Ванная 54 заполнена огнеупорным песчаным наполнителем. На дне ванны размещен трубчатый коллектор 55, соединенный с источником подачи природного газа. Коллектор обеспечивает создание в ванне кипящего слоя. В корпусе ванны по ходу конвейера имеются окна для входа и выхода опок. В одной из боковых стен ванны выполнено загрузочное окно для подачи огнеупорного наполнителя. В ванне смонтирован ковшовьй ротор 56 с приводом 57. На корпусе ванны установлен с возможностью горизонтального регулируемого перемещения относительно оси ротора направляющий загрузочный лоток 58, вход которого совпадает с выходом ковша ротора, а выход - с зеркалом опоки. На выходе из ванны по ходу технологического процесса установлено устройство 3 (фиг.5) для виброуплотнения наполнителя. Устройство содержит двуплечий поворотный рычаг 59, на одном плече которого закреплена установочная плита 60, а другое плеч шарнирно посредством пружины 61 связано с пневмоцилиндром 62, шарнирно соединенньвч со станиной устройства. На плече рычага с установочной плитой 60 закреплен вибратор 63 и экран 64, защищающий вибратор и шарнирную опору рычага от действия горячего наполнителя. Далее по ходу технологического процесса следует участок згшивки А (фиг.6) с заливочным ковшом 65 и Платформой 66 для заливщика. Последовательно за участком залив ки следует камера кристаллизации 5 (фиг.7). Камера выполнена футерованной с продольной сквозной прорезью по своду для прохода подвесок и снаб жена системой воздушной вентиляции. Прямо по ходу технологического процесса на выходе из камеры кристал лизации соосно с последующей установлен барабанный кантователь 6 для удаления наполнителя (фиг.8) с продольной прорезью для прохода подвесок и окнами для входа и выхода опок. Барабанный кантователь 6 (фиг.9, 10, 11) представляет собой двд обода 67 и 68, скрепленные продольными стяжками 69, 70 и 71. К каж дому ,из ободов прикреплен конец цепи 72 и 73, связанных с приводом 74 На стяжках 70 и 71 размещена опорная плита 75, на которой посредством пру жина 76 закреплена виброударная плита 77 с вибратором 78. Плита предназначена для передачи ударной вибра ции опоке 12. На виброударной плите закреплен направляющий ссыпной козырек 79, конец которого выполнен заподлицо с угловым вибролотком 80, соединякицим его с загрузочным окном для подачи наполнителя в установку 2 для формовки опок горячим напол нителем. Диаметрально противополсясно плите 77 размещена неподвижная противоударная плита 81 на стяжке 69.Корпус барабана установлен на опорных ропиках 82 и имеет регулировочный . лик 83. На плите 81 шарнирно с возможностью углового поворота закреплена откидная решетчатая крышка 84 для предотвращения выпадания отливок. Крьш1ка шарнирно связана с силовым приводом 85, также шарнирно закрепленным на корпусе барабана. В плите 81 и крьш1ке 84 предусмотрены пазы в соответствии с тягами 46 подвесок. По ходу технологического процесса размещена камера 7 охлаждения проходного типа (фиг.7), которая имеет в своде сквозную прорезь для подвесок. В камере предусмотрена система вентиляции. На выходе из камеры охлаждения установлен барабанный кантователь 8 , (фиг.12 и 14) для удалений отливок. По конструкции он аналогичен кантователю 6, но в нем отсутствуют крьш1ка 84 и ее привод. Съемник 19 (фиг.13), размещенный на замкнутой ветви-накопителе 14, являющейся ответвлением основной трассы конвейера, представляет собой вилы 86, установленные с возможностью вертикального возвратно-поступательного перемещения. Вилы имеют наклон в соответствии с наклоном паза крюков 47 подоесок 10. Автоматизированная линия работает следующим образом. На конвейере 9 предусмотрена позиция 87 для установки керамических блоков 13 в опоки 12. После установки форм оператор открьгоает останов 29, и опоки с формами поступают в печь 1 постепенно заполняя ее. Когда печь будет заполнена, опоки начиут скпадироваться перед печью на участке-Кон- вейера, что констролирует датчик системы управления. При складировании перед печью предусмотренного количества опок на участок заливки 4 поступает сигнал, разрешающий вьпуск опок под заливку. При этом одновременно открьшается останов 21, подвеска 10 захватьшается толкателем 33 тяговой ветви конвейера 9 и следует к останову 22 в установке для формовки опок горячим наполнителем, который преграждает ей дальнейшее продвижение. Опоку фиксируют специально предусмотренными средствами. Включают ривод 57 ковшового ротора 56, который, вращаясь, захватывает кипя1ЦИЙ песок из ванны 54 и выстает его в верхней зоне с помощью лотка 58 в опоку. По окончании заполнения опо ки наполнителем (фиксируют реле вре мени) открывают остановы 21, 22 и 23 Идет перемещение следующей опоки из печи 1 в установку 2 для формовки опок горячим наполнителем, а за полненная опока постзптает в устройст во 3 для виброуплотнения наполнителя Затем упомянутые остановы вновь закр вают, опоку вновь фиксируют и подво дят к ней установочную плиту 60,далее включают вибратор 63. Время упло нения фиксируют реле времени в систе ме зшравления. После завершения уплотнения вновь поступает команда на открытие остановов 21, 22 и 23. Опок по одной вновь перемещаются с позиции на позицию. Эта смена опок идет до тех пор, пока заливщик на участке 4 не остановит это перемещение. Остацов 21 блокирует дальнейщее-продвиже ние опок на формовку из прокалочной печн. Заформованные опоки последовательно поступают на участок заливки 4 Количество опок на участке регулирует заливщик. После заливки открывают останов 24 и залитая опока следует в камеру кристаллизации, которую постепенно заполняют опоками с залитыми формами. После кристаллизации опока поступает в барабанньй кантова тель 6. При этом происходит открытие останова 25 и точная фиксация опоки в кантователе. Затем останрв 25 закрывают, включают повсфот кантователя с помощью привода 74. Одновременн включают вибратор 78 и вибролоток 80 Кантователь поворачивают на 120, при этом происходит поворот крьшжи 84, перекрывающей опоку таким образон, чтобы не вьшала отливка, а наполнитель высыпался. Последний по вибролотку 80 возвращается в установ ку 2 для формовки опок. При вибрации плита 77 ударяет по опоке, способствуя быстрому освобождению ее от наполнителя. Затем после удаления наполнителя происходят реверс кйнто.вателя и открытие останова 26. Крыщку 84 возвращают в исходное положеийе. Далее опока с отливкой поступает в камеру г охлаждения, а из камеры кристаллизации идет следукядая опока, так как одновременно с открытием останова 26 происходит открытие Останова 25. После охлаждения опоки с отливкой открьшают останов 27, опока следует в кантователь 8 до останова 28 (закрыт), затем закрывают останов 27, препятствующий выходу следующей опоки из камеры.7. В кантователе 8 опоку фиксируют, а затем включают его поворот и вибрацию ударной плиты аналогичнд к антователю 6. Отливка поступает на приемный лоток 88, откуда ее удаляют манипулятором 20 для дальнейшей транспортировки на механическую обработку Производят реверс кантователя 8, открьшают останов 28 и пустая опока следует на j iacTOK загрузки до jmopa в останов 29. Далее цикл повторяют. При движении опоки на участок загрузки форм попутная стелка 16 открыта. При необходимости замены парка опок закрывают стрелку 16 и опоки из кантователя 8 постзтают на ветвь-накопитель 14, откуда они следуют в съемник 19 до останова 30. В съемник путем подъема-вил 86 производят съем опоки с крюков 47 подвески. Затем идет опускание вил внесте со снятой опокой и ее удаление. Здесь же производят навешивание отремонтированных и новых опок в обратном порядке. После этого открывают останов 30 и встречную стрелку l5 и пропускают опоку на основную трассу конвейера к камере 7. После пропуска необходимого числа опок останов; 30 и стрелку 15 закрывают. Периодичесность перемещения подвесок конвейером и их складирование в -зависимости от режима работы линии происходит следуюпщм образом. Перемещение опок с позиции ра позицию осуществляют с помощью тележек 35 и 36 (фиг.15, 16, 17). При этом заслонка 31 соответствующего останова должна быть убрана с трассы конвейера. Тяговая ветвь 32 цепи конвейера находится в непрерывном движении.При перемещении тележки толкатель 33 подходит к заднему упору 39 и утапливает его, повсфачивая против часовой стрелки, затем доходит до переднего зшора 38, упирается в него и начинает перемещать тележку с подвеской и закрепленной на ней опокой на соответствующую позицию. Перемещение тележки по трассе конвейера прекращают с помощью соответствующего останова. Для этого его заслонка 31 выходит вперед, перекрывая путь еледования тележки. При контакте с перед ним упором 38 заслонка утапливает его поворачивая по часовой стрелке, и упи рается затем в задний упор 39, удержи вая тележку от дальнейшего перемещения. Последующее движение осуществляют, убирая заслонку 31 останова, и толкатель 33 вновь входит в зацепление с упором 38; утапливая при осевом перемещении упор 39. Складивароние тележек в виде непрерьшного ряда происходит следующим образом. Как указано выше, остановом прекращают перемещение первой тележки, затем толкатель 33 подводит к ней следующую тележку. Рычаг 42 предьщущей тележки входит в паз последующей, образуемый противовесом 40 с поворотной губой 41. Дальнейшее сцепление тележек идет подобньм образом. При складировании термозащитные экраны подвесок (верхний 50 и нижний 48) заходными концами стыкуются с последующими экранами, образуя сплошную крышу. Нижний ярус лежит сверху на печи 1, камерах кристаллизации 5 и охлаждения 7, перекрывая открытые прорези в их своде, а верхний ярус защищает участок тяговой 32 и грузовой 34 ветвей конвейера от теплового излучения, предотвращая их клкнение и преждевременный износ, а также уменьшая потери тепла. Выполнение установки для охлаждения отливок в виде камеры кристаллизации и камеры 7 охлаждения позволяет упростить конструкцию линии и сократить энергоемкость, поскольку в камере, где идет кристаллизация, в опоке имеется наполнитель, а в камере охлазкдения последний отсутствует. Возможность возвращать горячий наполнитель в установку его формовки в опоку также сокращает энергозатраты. Наличие в кантователях виброударной плиты ускоряет освобождение опок от наполнителя и очищает отливки от шубы из песка. Экраны на подвесках сокращают тепловые потери в печи и камерах охлаждения и кристаллизации, что также сокращает энергозатраты. Вьтолнение каждой из подвесок с шарнирными узлами позволяет осуществить в процессе их транспортирования через технологические установки сложное манипулирование в вертикальном направлении без заклинивания. Ссыпные козырьки у барабанных кантователей позволяют отказаться от приямков, в результате все основное технологическое оборудование линии располагают на одном этаже.

у/х///у//////// / ////////г

//vvvx/Xxx /X/

51

12 53 Фиг.2

ЛЛ

-f

55

10

Г

А

1266

/

Фиг.б

Фиг.7

BufffK

/////////У7/ //

Фиг 8 6

н

CJ.CB

69

to

76 МЛ Фиг. If 1154802 Buff И /« ММ

D

1

ffff

///l/////////////////// Фиг.12

У/////////// Фиг f3

98

О- Оjff

4в

79

7S

TS

71

а

JZ

36

3

г

-Ъ

ftanpcfS ef/t/e

Ф(/г. fff

| Литье по выплавляемым моделям | |||

| Под ред | |||

| Я.И.Икленника и В.А.Озерова, М.: Машиностроение, 1971, с.380 и 399 | |||

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1982-09-30—Подача