1

Изобретение относится к системам управления, преимущественно машин для литья под низким давлением.

Известна система пневматического управления машиной для литья под низким давлением. Она состоит из приборов подготовки воздуха (влагоотделитель, осушитель воздуха, маслораспылитель), регулятора давления, клапана подачи воздуха, дросселя, клапана переменного сечения, включенного параллельно дросселю, воздухораспределителя, герметичной камеры (печи) для металла, приборов блокировок безопасности (предохранительные клапаны), клапана сброса давления, контрольно-измерительных приборов.

При включении клапана подачи воздуха сжатый воздух через дроссель поступает в герметичную камеру и начинает вытеснять металл по металлопроводу, продолжительность нарастания давления в герметичной камере при заливке формы регулируется дросселем и клапаном переменного сечения, которые включаются в работу от клапана подачи воздуха и управляются воздухораспределителем. В начале заполнения формы сплав замыкает электрический датчик, включаюш,ий воздухораспределитель, а последний приводит в движение клапан переменного сечения. При этом сплав с заданным ускорением заполняет полость формы. Однако скорость заполнения

металлопровода п самой формы металлом по мере выработки металла из герметичной камеры (печи) уменьшается. Следовательно, время заполнения формы увеличивается. В этом случае, во время заполнения формы металл успевает переохладиться в ней и в тонких местах отливки затвердевает. В результате этого прекращается питание более массивных частей отливки, расположенных за затвердевшими ее

участками по отношению к металлопроводу. Таким образом, последующие отливки имеют дефекты в виде усадочных раковин и рыхлот, а также нарушение геометрии. Кроме этого, в конце выработки металла из герметичной камеры из-за уменьшения скорости заливки сокращается производительность машины. Уменьшение скорости заливки формы в описанной машнне происходит за счет увеличения сопротивления металлостатического напора,

высота которого увеличивается после каждой заливки по мере выработки металла из камеры. Кроме того, скорость заливки металла в форму в этой машине сокращаться также за счет более низкой жидкотекучести

металла в случае, когда металл имеет более низкую температуру во время заливки формы. Целью изобретения является создание условий заливки формы металлом с одинаковой скоростью как в начале, так и в конце выработки металла из герметичной камеры, а также при колебаниях температуры металла в ней. Это достигается тем, что между двумя клапанами подачи воздуха включен рессивер переменного объема с управляющим устройством, выполненным из последовательно установленных электромагнитного клапана и дросселя с обратным клапаном. Кроме того, управляющее устройство рессивером соединено с корректирующей по времени цепочкой, состоящей, например, из последовательно включенных термопары, вторичного сигнализирующего прибора и квадратичного преобразователя сигналов вторичного прибора.

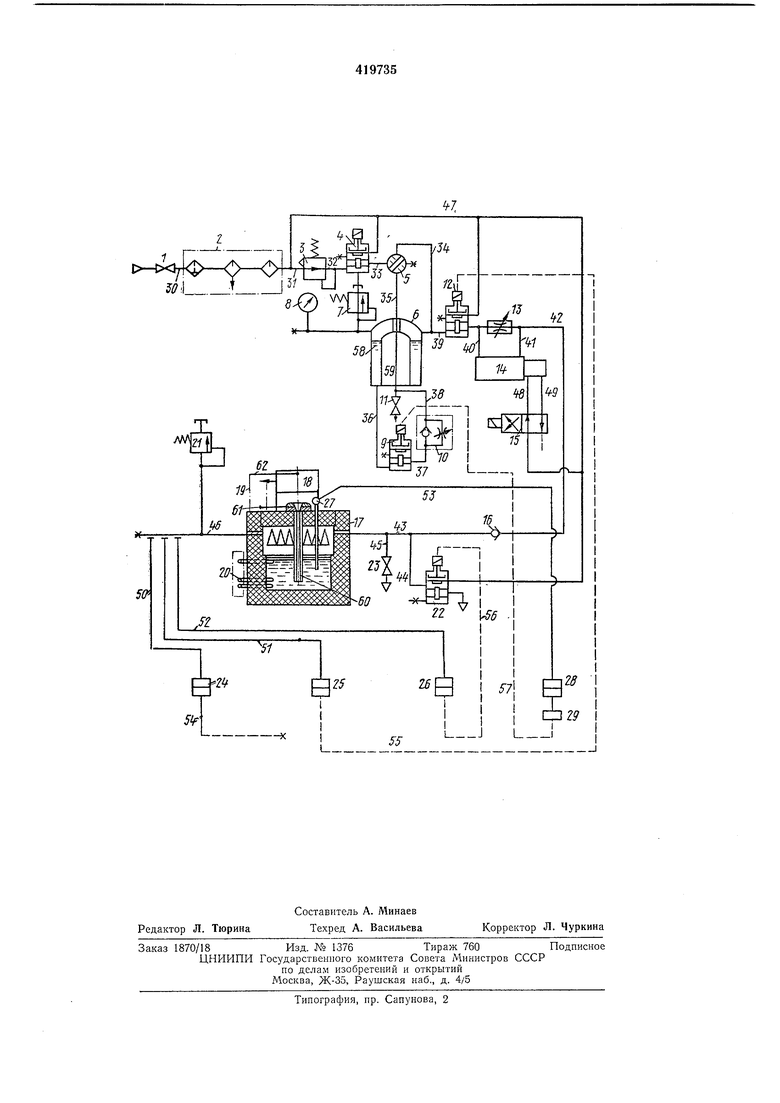

На чертеже представлена схема пневматического управления установкой для литья под низким давлением.

Установка содержит вентиль 1, приборы 2 подготовки воздуха, регулятор давления 3, клапан 4 подачи воздуха, кран управления 5, рессивер 6 переменного объема, предохранительный клапан 7 рессивера, манометр 8, устройство управления объемом рессивера, состоящее из последовательно включенных клапана 9 и дросселя с обратным клапаном 10, вентиль 11 для спуска масла из рессивера, клапан 12 подачи воздуха (из рессивера в герметичную камеру), параллельно включенные дроссель 13 и клапан 14 переменного сечения, воздухораспределитель 15, обратный клапан 16, герметичную камеру (печь) 17, форму 18 для заливки металла, электрические датчики 19, уровнемеры 20, предохранительный клапан 21 печи, клапан 22 сброса давления, вентиль 23 сброса давления, нриборы 24, 25 и 26 контроля и сигнализации давления в печи, термопару 27, вторичный сигнализирующий прибор 28 и квадратчиный преобразователь 29. Перечисленные приборы и оборудованние соединены между собой линиямия связи 30-46, линиями управления 47-49, линиями контроля 50-53 и линиями регулирования 54-57.

В исходном состоянии вентиль 1 открыт, вентили 11 и 23 закрыты. Клапан 4 подачи воздуха, рессивер 6 и клапан 22 сброса давления из печи 17 открыты. Клапан 9 регулирующего устройства, клапан 12 подачи воздуха, клапан 14 неременного сечения и воздухораспределитель 15 закрыты. Примем, что реле давления 24 настроено на давление 0,05 кг/см, а реле давления 26 настроено на давление 0,71 кг/см. В случае превыщения этого давления клапан 22 получает команду на открытие (сброс давления). Прибор 25 предназначен для поддержания давления кристаллизации металла в форме, равного примерно 0,7 кг/см. Предохранительный клапан 7 настроен на максимальное давление в рессивере. Предохранительный клапан 21 установлен на сброс давления при превыщении его в герметичной камере более 7,1 кг/см.

Для начала цикла заливки нажатием кнопки на пульте управления (на чертеже не показан) выключают электромагнит клапана 4 подачи воздуха, а электромагнит клапана 22

включают. В результате этого клапаны 4 и 22 закрываются. При этом электромагниты клапанов 9 и 12 включаются, а сами клапаны открываются. Клапан 9 регулирующего устройства рессивера 6 остается открытым на время вытеснения определенной порции масла из наружной полости 58 рессивера 6 во внутреннюю его полость 59. Время вытеснения порции масла контролируется уставкой реле времени

(на чертеже не показано) регулирующего устройства рессивера 6.

Вытеснение порции масла из наружной полости 58 во внутреннюю полость 59 требуется для того, чтобы увеличить объем рессивера 6

для следующей иорции сжатого воздуха с целью сохранения скорости заливки следующей формы. Увеличение объема рессивера 6 в этом случае нужно для компенсации (заполнения) объема герметичной камеры 17, увеличенного

за счет расхода металла на предыдущую заливку, а также на преодоление доиолнительных сопротивлений, по сравнению с первой заливкой, возникщих благодаря увеличению столба металла, который нужно поднять при

заливке, т. е. на преодоление дополнительных сопротивлений металлостатического напора.

Увеличение объема рессивера происходит после каждой заливки до выработки металла из герметичной камеры. После этого производится заливка жидким металлом герметичной камеры, и масло из внутренней полости 59 рессивера 6 вытесняется в наружную его полость 58 сжатым воздухом путем поворота ручки крана управления 5. Рессивер и герметичная камера готовы для следующего цикла заливки.

При заливке металла в форму воздух из рессивера 6 через открытый клапан 12 и дроссель 13 по трубопроводам 39, 40, 42, 43 и через обратный клапан 16 поступает в герметичную камеру 17. Давление воздуха в камере нарастает; и металл вытесняется по металлопроводу 60 в формы 18. В начале заполнения формы металл замыкает нижний контакт 61

электрического датчика 19, который включает воздухораспределитель 15, а последний включает клапан 14 переменного сечения. Металл с заданным ускорением заполняет полость формы. В конце заливки формы металл замыкает верхний контакт 62 электрического датчика 19, который включает в работу реле времени с уставкой на время кристаллизации металла в форме. Давление воздуха к герметичной камере продолжает нарастать до максимального значения, в данном случае до 0,7 кг/см. Это давление фиксируется прибором 25, который дает команду на закрытие клапана 12 подачи воздуха. Порция воздуха из сети подается в рессивер 6 с некоторым

избытком для компенсации утечек.

В случае падения давления в герметичной камере 17 за счет утечек, прибор 25 дает команду на повторное открытие клапана 12. При достижении заданного давления, прибор 25 дает команду на закрытие клапана 12,

Таким образом, давление в герметичной камере 1юддерл ;ивается до окончания кристаллизации металла в форме.

По окончании выдержки кристаллизации реле времени дает команду на закрытие клапана 12 (если он был открыт) и открытие клапана 22 сброса давления воздуха из герметичной камеры 17. Происходит сброс давления в камере. Когда избыточное давление в герметичной камере снизится до 0,05 кг/см реле давления 24 дает сигнал на устройства (на чертеже не показаны), осуществляющие отрыв формы от нечи и разборку формы. После сборки новой формы цикл повторяется.

Если в герметичную камеру 17 был залит металл более низкой температуры или температура металла в камере понизилась, то при заливке такого металла в форму возникают дополнительные сопротивления за счет уменьщения его жидкотекучести. Для поддержания постоянства скоростей заливки формы металла в этом случае в схеме предусмотрена корректирующая цепочка, состоящая из последовательно соединенных термопары 27, вторичного сигнализирующего прибора 28 и квадратичного преобразователя 29. Импульс от термопары 27 вторичным сигнализирующим прибором 28 передается на квадратичный преобразователь 29, а последний подает команду на коррекцию уставки реле времени регулирующего устройства рессивера 6. Упомянутое реле времени увеличивает время вытеснения масла из наружной полости 58 рессивера 6 во внутреннюю полость 59, если металл в герметичной камере 17 имеет понил енную температуру относительно оптимальной, и уменьщает время вытеснения масла, если металл имеет повыщенную температуру.

Предмет изобретения

1.Система пневматического управления, преимущественно мащиной для литья под давлением, содержащая последовательно включенные приборы подготовки газа, регулятор давления, контрольно-измерительные приборы, клапаны подачи газа, клапан переменного сечения с параллельно включенным дросселем

регулировки продоллчительности нарастания давления, воздухораспределитель управления клапаном переменного сечения, герметичную камеру и приборы блокировок безопасности и сброса давления, отличающаяся тем, что,

с целью иовыщения качества отливок, она снабжена установленным между двумя клапанами подачи газа рессивером переменного объема II соединенным с ним управляющим устройством, выполненным из последовательно включенных электромагнитного клапана и дросселя с обратным клапаном.

2.Система по п. 1, отличающаяся тем, что, с целью сохранения скорости заливки при изменении температуры .металла, управляющее устройство с помощью рессивера соединено с корректирующей по времени цепочкой, выполненной из последовательно включенных термопары, вторнчно сигнализирующего прибора и квадратичного преобразователя.

пт

VV|

Г

/Z)

13

Кщ

w

«

J5

lid

W

W

i 4S

75

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1973 |

|

SU445523A1 |

| ВСЕСОЮЗНАЯ I | 1969 |

|

SU245490A1 |

| Система пневматического запуска двигателя внутреннего сгорания | 1979 |

|

SU781385A2 |

| ЛЕНТОЧНОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИИ | 1973 |

|

SU395239A1 |

| МАШИНА ДЛЯ ОГНЕВОЙ ЗАЧИСТКИ ГОРЯЧЕГО МЕТАЛЛА В ПОТОКЕ ОБЖИМНОГО СТАНА | 1973 |

|

SU405617A1 |

| Установка для культивирования микроорганизмов | 1974 |

|

SU489785A1 |

| Привод штангового скважинного насоса с инерционным уравновешиванием | 1990 |

|

SU1808103A3 |

| Анализатор температуры затвердевания | 1967 |

|

SU1841280A1 |

| УСТРОЙСТВО для ЦЕНТРАЛИЗОВАННОЙ УСКОРЕННОЙ ЗАРЯДКИ И ОПРОБОВАНИЯ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1971 |

|

SU320402A1 |

| Система пневматического запуска двигателя внутреннего сгорания | 1980 |

|

SU966275A2 |

Авторы

Даты

1974-03-15—Публикация

1972-03-31—Подача