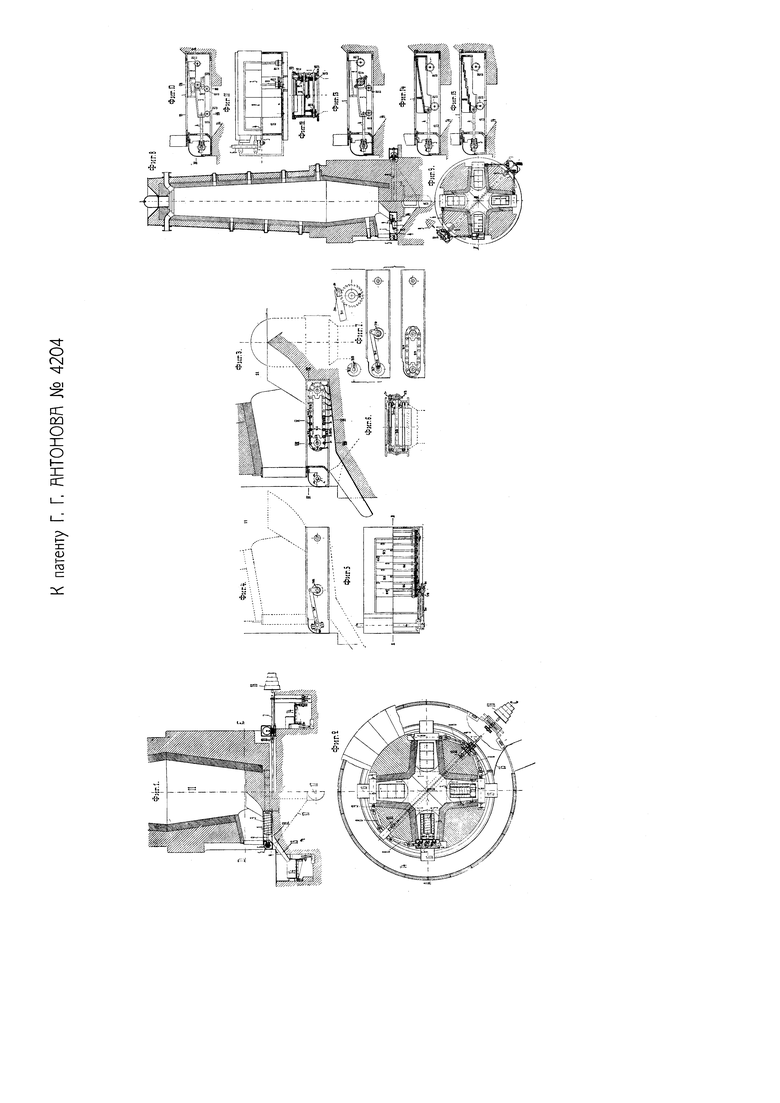

На фиг. 1-2 чертежа изображено предлагаемое приспособление, а именно: на фиг. 1 изображен продольный разрез шахтной печи с предлагаемым приспособлением по ABC фиг. 2 и на фиг. 2 - разрез по DE фиг. 1. На фиг. 3-7 чертежа изображена вторая форма выполнения приспособления: на фиг. 3 изображен продольный разрез приспособления по I-II фиг. 5, на фиг. 4 - вид его сбоку, на фиг. 5 - разрез по III-IV фиг. 3 и вид сверху на перекрытие транспортера, на фиг. 6 - разрезы по V-VI и VII-VIII фиг. 3 и на фиг. 7 - детали приводного механизма для транспортера. На фиг. 8-15 чертежа изображена третья форма выполнения: на фиг. 8 - продольный разрез печи и приспособления по I-II-III фиг. 9; на фиг. 9 - поперечный разрез приспособления, на фиг. 10 и 13 - продольные разрезы транспортера с двумя каретками, на фиг. 11 - разрез по IV-V фиг. 10 и вид сверху, на фиг. 12 - разрезы по VI-VII и VIII-IX фиг. 10 и на фиг. 14 и 15 - продольные разрезы транспортера с одной кареткой.

В каждом выгрузном очке печи (фиг. 1 и 2) помещается металлическая коробкообразная станина 1, несущая нужное количество валов 2, с насаженными на них полыми вальцами 3 с винтовыми гребнями, при чем гребень одного вальца располагается против промежутка между двумя гребнями соседнего вальца. Все вальцы каждой коробчатой станины получают вращение в одну сторону от вала 4 помощью конических шестерен 5, предохраненных от загрязнения известковою пылью посредством закрытой со всех сторон коробки 6, составляющей одно целое с коробчатой станиной 1.

Вал 4 получает вращение от одного общего для всех очков вала 7, помощью промежуточных валов 8 с шарнирами Гука.

Вал 7 проходит под подом печи и имеет на своих концах червячные передачи 9 для вращения валов 8 и 4. Вал 7 вследствие его значительной длины и возможности прогиба снабжен двумя шарнирами Гука 10. Выгрузной аппарат помещен в каждом очке печи таким образом, что выгружаемый из шахты печи 11 материал сваливается на чугунные валки аппарата и благодаря вращению валков увлекается винтовыми гребнями к отверстию 12, через которые попадает на наклонный желоб 13 и далее на кольцевой конвейер 14. Скребок 15 сгребает выгруженный материал в одно место, откуда последний может тем или иным способом транспортироваться дальше. Пунктиром 16 на чертеже показан вариант отвода выгружаемого материала по наклонным каналам вниз к центру печи 17, откуда помощью винтового конвейера или иным транспортером этот материал извлекается наружу и направляется в нужное место. Вал 7 сообщается с двигателем помощью ступенчатого шкива 18 и, следовательно, путем переброски приводного ремня с одной ступени шкива на другую возможно получение любой скорости вращения и усиленной или замедленной выгрузки материала. Каждый вал 4 несет на себе раз′емную муфту 19, благодаря которой возможно выключение из работы любого очка.

Вместо валов с насаженными на них полыми вальцами с винтовыми гребнями, помещающихся в чугунной коробкообразной станине, располагаемой в выгрузном очке печи, выгрузка материалов из шахты печи 11 может производиться также посредством цепного транспортера 22. Поверхность транспортера состоит из ряда пластинок (перекрытий 23), которые передними своими концами, считая по направлению движения, обхватывают валики 24 и могут на них свободно вращаться. Другой конец пластинок (перекрытий) остается незакрепленным. Во избежание скольжения материалов по пластинкам, они в средней своей части имеют прогиб внутрь и представляют в своей совокупности волнообразную поверхность. Для той же цели, а также для более правильного выхода материала на пластинках, в различных местах приклепывается угловое железо 25. Во избежание просыпания мелочи и пыли внутрь чугунной коробки, каждая предыдущая пластинка накрывает последующую таким образом, что свободный ее конец немного загибается внутрь и тем самым задерживает просыпание мелочи и пыли. Движение транспортера 22 от вала достигается различными способами: 1) помощью экцентрика 26, 2) помощью круглого диска 27 с расположенным в нем радиальным пазом 28 в виде ласточкиного хвоста; 3) помощью бесконечной шарнирной цепи 29. В первом случае эксцентрик при помощи рычага 30, имеющего на другом конце собачку 31, приводит в движение храповое колесо 32, сидящее на одном валу 33 с цепным блоком 34. Во втором случае цепной блок 34 также приводится в движение при помощи рычага 30 и собачки 31, сцепляющейся с храповым колесом 32, при чем рычаг помощью мотыля 35 может закрепляться в том или ином месте паза 28, расположенного в круглом диске 27. В третьем случае цепной блок 34 приводится в движение помощью бесконечной шарнирной цепи 29. Как в первом, так и во втором случаях остановка действия выгрузки в любом очке печи производится простым откидыванием собачки 31, что возможно помощью цепочки или тяги 36; обратное включение собачки в сцепление с храповым колесом получается от нажимной пружинки, прижимающей собачки к храповому колесу. Как при первом, так и при втором способах устраняется необходимость в установке на валу 4 раз′емной муфты. Кроме того, при втором способе скорость движения транспортера 22 регулируется в зависимости от необходимой скорости выгрузки материала из шахты печи. Достигается это простой передвижкой и закреплением в пазе 28 мотыля 35 рычага 30. Устанавливанием мотыля в том или ином месте уменьшается или увеличивается качательное движение рычага, так что собачка 31 вынуждена сцепляться с каждым зубом храпового колеса 32 или же через один, два и т.д. зуба. Это дает возможность вместо ступенчатого шкива, вращающего расположенный под подом печи вал, установить обыкновенный шкив.

При устройстве согласно фиг. 8-15 в каждом выгрузном очке печи помещается металлическая коробкообразная станина 1, внутри которой расположены две металлические каретки 2 и 3 с наклонными или ступенчатыми верхними поверхностями. Нижняя каретка 3 получает движение при помощи шатуна 4 и кривошипа 5 от вала 6, который получает вращение при помощи конических передач 7 от общего для всех очков главного вала 8, расположенного под подом печи. Главный вал 8 получает вращение от двигателя помощью ступенчатого шкива 9 и червячной передачи 10; применение последней необходимо для достижения замедлительной передачи вращения валами 6, так как даже при большой известе-обжигательной печи, напр., в 2000 пуд. в сутки, на долю каждого очка придется выгрузить всего лишь до 20 пудов извести в час. В противном случае червячная передача может быть упразднена совершенно, и ступенчатый шкив может быть насажен прямо на вал 8. Между нижней кареткой 3 и верхней 2, по обеим их сторонам насажены на оси 11 два свободно вращающихся зубчатых колеса 12, сцепляющиеся с прикрепленными к верхней и нижней каретке зубчатыми рейками 20, благодаря чему движение от нижней каретки 3 передается верхней 2, и это движение происходит в противоположных направлениях, т.е. если смотреть сбоку, то при движении каретки 3 влево, каретка 2 пойдет вправо, а после оборота кривошипа 5 на 180° каретка 3 пойдет обратно, т.е. вправо, а каретка 2 - влево и т.д. Обе эти каретки при своих движениях вперед-назад катятся по свободно вращающимся роликам 21, оси которых прочно укреплены к боковым стенкам станины 1. Каретки могут иметь на своих боках горизонтальные приливы, а к боковым стенкам станины 1 над этими приливами укреплены легко вращающиеся ролики, которыми каретки при их стремлении подняться вверх при движении шатуна 4 влево удержатся. Находящаяся в шахте печи известь сама собою обычно располагается в выгрузных очках, примерно, под углом 45° и, следовательно, до приведения в движение кареток 3 и 2 она будет лежать в очках откосом и занимать пространство до левого конца каретки 3. Когда каретка 3 передвинется налево, то часть извести передвинется вперед и даже часть скатится с ее наклонной плоскости в выгрузное отверстие 13; в то же самое время каретка 2 передвинется направо и ее левый конец освободит некоторое пространство, которое тотчас же будет занято осевшей массой вышележащей извести, а на место этой осевшей массы из шахты печи высыплется такая же новая порция извести и расположится в выгрузном очке под углом естественного откоса. В дальнейшем движение кареток производится следующим образом: каретка 3 движется направо и с нее часть извести опять ссыпается в выгрузное отверстие 13 и на место ссыпавшейся осядет новая порция, а каретка 2, двигаясь уже налево, двинет своим передним вертикальным бортом известь на наклонную плоскость каретки 3, откуда часть извести опять свалится в отверстие 13 и т.д. Движение каретки 2 вправо происходит без затруднений, так как правый ее конец никогда не выходит совсем из-под верхнего борта станины 1, и вправо от себя она имеет достаточное пространство для своего свободного хода в станине, следовательно, тормозящих для нее причин нет, а лежащий на ней слой извести настолько невелик, что вес ее этого движения тоже не тормозит. Известь, проваливающаяся в отверстия в станине 13, проваливается дальше по наклонным каналам 14 к центру фундамента печи в сборный колодезь 15, откуда уже с помощью винтового шнека или транспортера доставляется в нужное место. При применении автоматической выгрузки при уже существующих печах, в которых нельзя иметь наклонных каналов 14 и сборного 15 - известь может из отверстия 13 выводиться по особым желобам наружу печи под выгрузными очками в расположенный под полом вокруг печи плотно закрытый круговой конвейер, а из него уже в сборник за пределами печи. Передача движения от нижней каретки 3 верхней 2 может быть достигнута и без зубчатых колес и реек и другими способами, например, помощью двух вилок 17, расположенных также по обеим сторонам кареток и вращающихся на осях, прикрепленных к станине 1, при чем в отверстия вилок заходят штифты, укрепленные к кареткам.

Устройство описанной автоматической выгрузки с двумя каретками 3 и 2 применяется в целях достижения наибольшей ее производительности; в тех же случаях, когда выгружать в единицу времени нужно по расчету небольшое количество извести, рекомендуется устраивать вместо двух кареток 3 и 2 - одну 18, которая работает, главным образом, за счет оседания извести и очень мало за счет ее сдвига бортами ступенек, а именно: при движении каретки налево, часть лежащей на ее ступенях извести будет сдвинута бортами ступенек в направлении к выгрузному отверстию 13, а при обратном движении каретки 18, т.е. направо - каждая ступенька передвинется направо и займет положение ниже на высоту борта ступеньки, освободившей ей своим передвижением направо место; так как это произойдет со всеми, кроме последней правой ступеньки, то за счет этого понижения ступенек вышележащая известь осядет, а за счет осевшей на ступени извести - из шахты печи высыпится новая порция извести и т.д.

1. Приспособление для выгрузки обожженной извести и т.п. материалов из шахтной печи, отличающееся тем, что на поду каждого выгрузного очка помещен в металлической коробке отдельный транспортер для передвижения обожженного материала наружу, движимый общим с транспортерами прочих очков механизмом, и вместе с тем снабженный приспособлением для его выключения из действия, без остановки прочих транспортеров, с целью частичной задержки выгрузки с одной или нескольких сторон печи и выравнивания этим приемом обжига.

2. Форма выполнения приспособления по п. 1, отличающаяся тем, что транспортер выполнен в виде нескольких, вращаемых в одном направлении, вальцов 3 с винтовыми гребнями (фиг. 1 и 2).

3. Форма выполнения приспособления по п. 1, отличающаяся применением цепного транспортера, волнообразно изогнутые пластинки которого в верхнем своем положении покрывают одна другую для предупреждения просыпания материала, а для приведения его в движение предназначены или бесконечная цепь 29, или храповое колесо 32 и рычаг 30 с собачкой, перемещаемой при помощи переставного мотыля 35 или эксцентрика 26 (фиг. 4-7).

4. При приспособлении по п. 1-3, применение снабженных шарнирами Гука и раз′емными муфтами валов 4, приводимых в движение передачами от общего вала 7, имеющего ступенчатый шкив 18 (фиг. 1-7).

5. Форма выполнения приспособления по п. 1, отличающаяся тем, что транспортер выполнен в виде катящейся взад и вперед в станине 1 каретки 18, или двух катящихся в противоположные стороны кареток 2 и 3, с горизонтальными, наклонными или ступенчатыми верхними поверхностями (фиг. 8-15).

6. При указанной в п. 5 форме выполнения, применение, для передвижения двух кареток 2 и 3, зубчатых реек 20 на их бортах, сцепленных с зубчатыми колесами 12 и движущихся на укрепленных к станине катках 21.

7. При указанной в п. 5 форме выполнения, применение для передвижения одиночной каретки 18 - шатуна 4, сочлененного с раздвижным кривошипом 5 или с заменяющим его эксцентриком, вращающимся на валу 6.

Авторы

Даты

1927-12-31—Публикация

1925-06-09—Подача