Известна автоматическая пиния кокиль«ого литья, включающая заливочное устройст.во, карусельную кокильную машину, транспортер для передачи отливок на приёмный . стол термоагрегата, автоматизированный5

термоагрегат и камеру охлаждения.

Предложенная линия отличается от известь, ной тем, что по оси транспсртера установлено устройство для отбивки литников, соотоящее вз подвижных верхних ножей для ска.о лываная литников, укрепленных на держав-ке, связанной со штоком поршневого цилиндра, смонтированного на раме устройства, и закрепленных на раме стационарных нижних ножей для р.зламываш1я литников на части, |5 распологкенных со смещением относительно верхних ножей. Ходовые части цепи разгружаются от усилий скалывания литников опорной плитой.

Цепь транспортера снабжена каретками , 20 в виде коробов со штырями для фиксации отливок и гранспортировки вдс вмеё4 с уааленнымй литниками.

ступенчато по направлению движения отливок, наибопее узкая часть от бурта ролика до борта рольганга примыкает к камере охлаждения, а наиболее широкая - к печи для термообработки.

Это обеспечивает более полную механизацию технологического процесса кокильного питья.

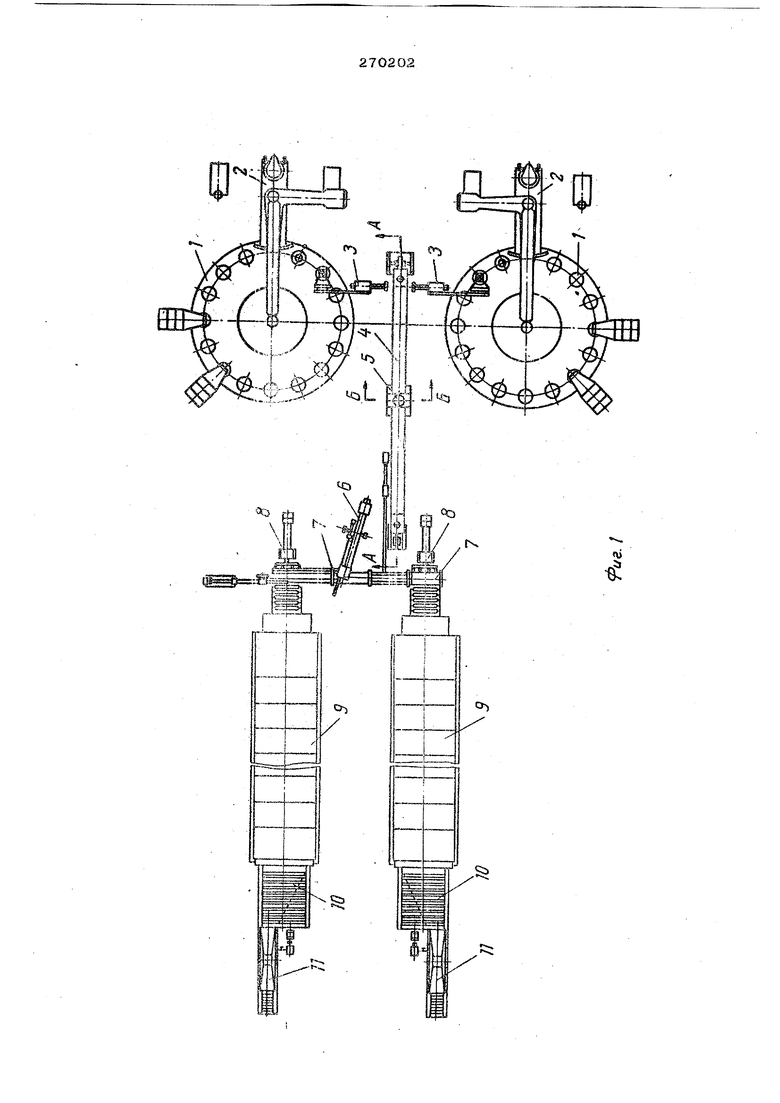

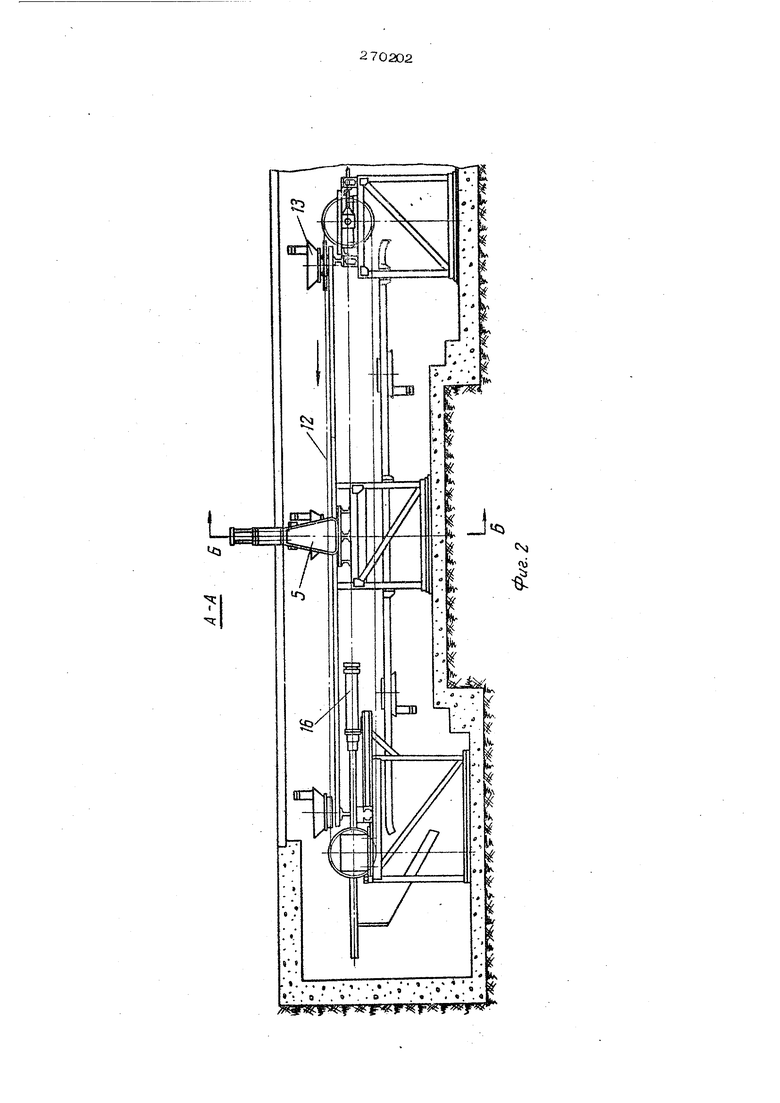

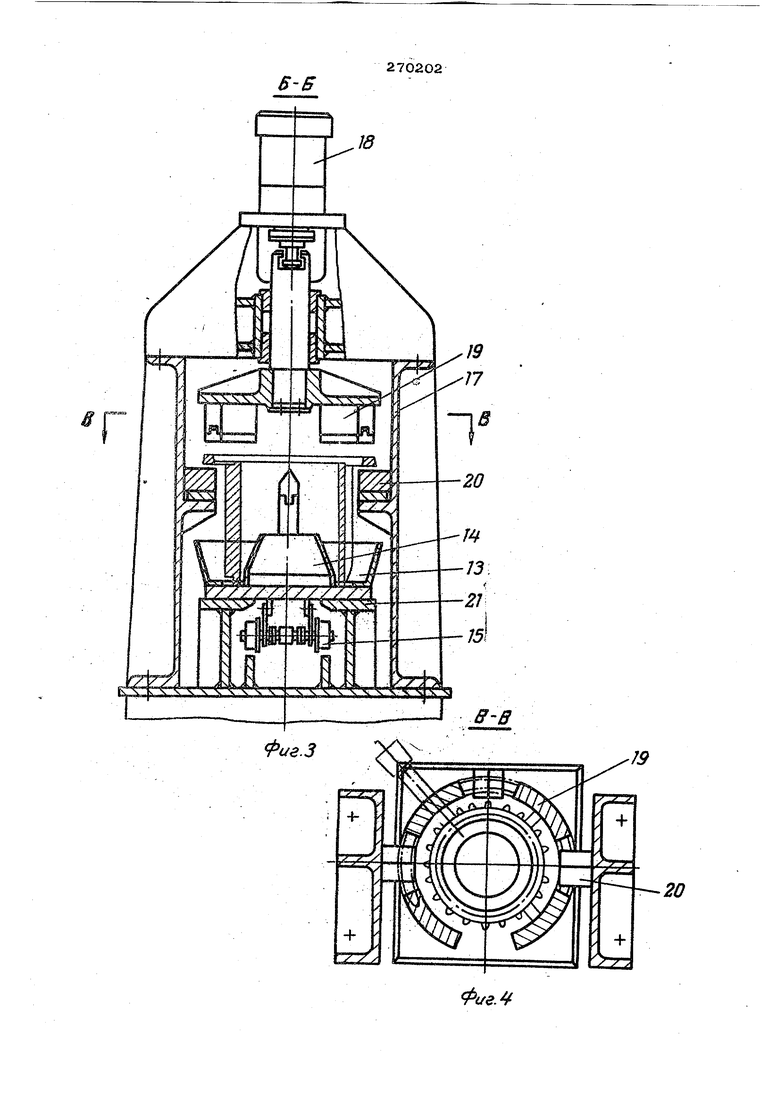

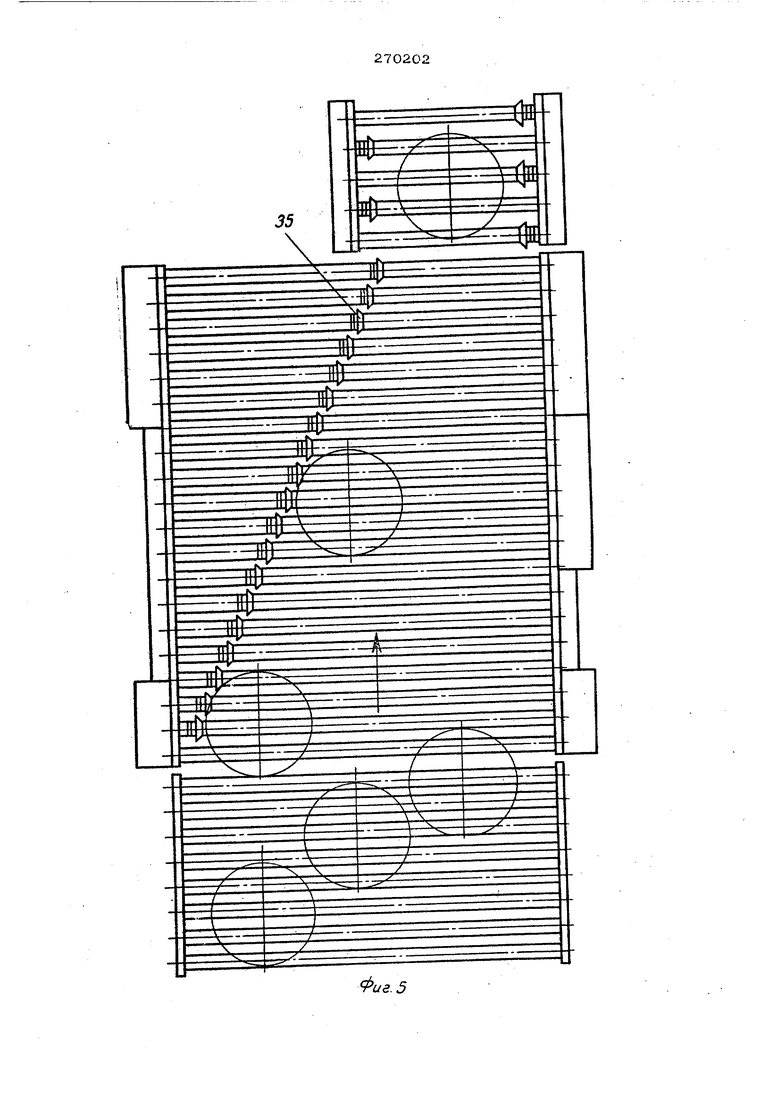

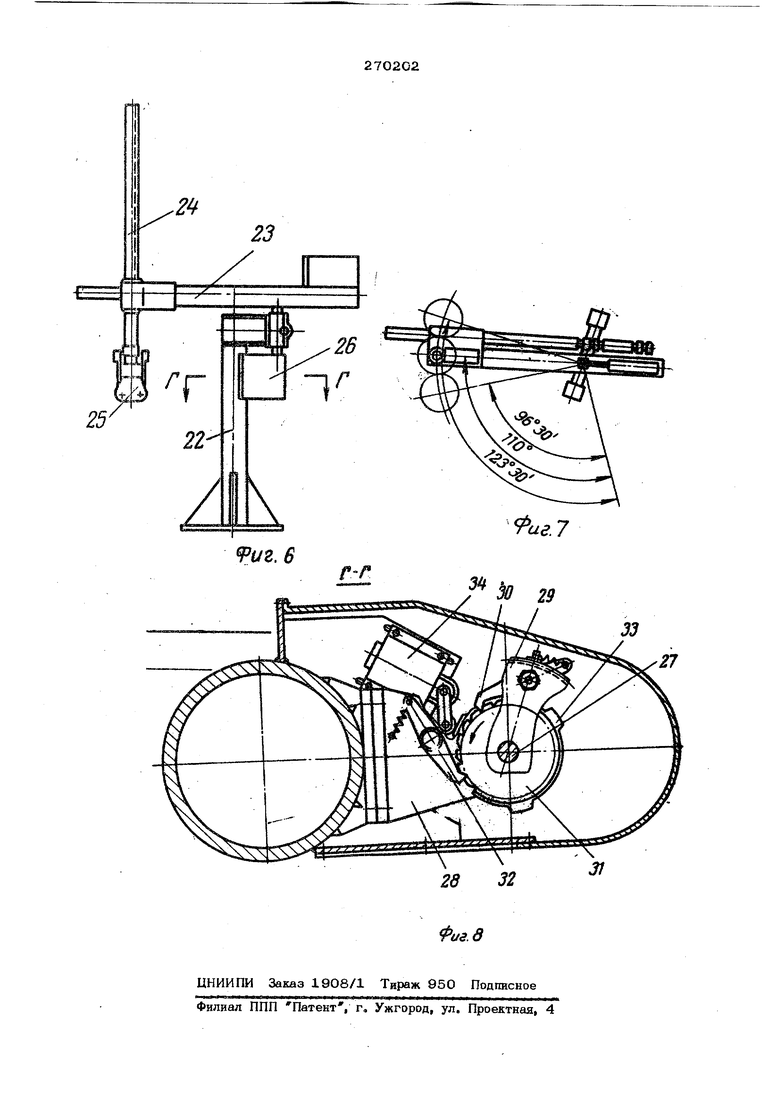

На фиг. 1 показана предлагаемая линия, .общий вид в плане; на фиг. 2 - транспортер для передачи отливок к печам (разрез А-А 4й1Г. 1); на фиг, 3 - устройство для отбивки литников (разрез Б-Б г, 1 и 2);на фиг. 4 то же (разрез В-В фиг. 3 )5 на фиг, 5 схема приводного рольганга5 на 4мг. 6 - манипулятор,, общий ви« на фиг. 7 - то же, вид сверху; на . 8 - то же (разрез Г-Г фиг. 6).

Автоматическая линия состоит из ка,,русельных кокиль |ых машин 1, заливочных устройств 2, механизмов 3 для передачи отливок от кокильных машин на пульсирующий цепной транспортер 4, который передает от ливки к печам, устройства 5 для отбивки литников, манипулятора 6, загрузочнь1х телел ек 7s толкателей 8, электрических проход ных печей 9 с роликовыми подами, привод.ных ропьга;1гов 10 и камер 11 охлаждения отливок. Транспортер 4 выполнен в виде замкну- той в вертикальной плоскости горизонтальной цепи 12, к которой на равных расстояниях друг от друга шарнирно прикреплены карет ки 13 коробчатой формы с направляющими штырями 14 для фиксации отливок и ролика ми 15, Гидроцилиндр 16 связан через зубчато-, реечную и храповую передачи с приводным валом -транспортера, В исходном положении три каретки нахОдятся на Бврхней, а две - на нижней транспортера. На второй позиции транспортера устано.в-t лено устройство 5 для отбивки литников, включающее смо1тнрованный на раме 17 гидроцилиндр 18, к штоку которого посредст вом державки прикреплены верхние кольцео&разные ножи 19, нижние ножи 20, установлентгые на раме со смешением относительно верхних ножей, и опорную плиту 21 для разгрузки ходовых частей кареток от усилий скалывания литников. Плита установлена так, что на позиции отбивки литников создается ОБЗОР между роликами каретки и рельсовым путем, На верхнем конце вергикальной колонны 22 загрузочного манипулятора 6 смонтирова на горизонтальная поворотная траверса 23 с рейкой 24 на ее консольном конце, Нижний конец рейки снабжен зажимным приспособленнем 25, Для захвата отливки, подъем рейки и поворота траверсы служат три гидро цилиндра и зубчато-реечные передачи, для автоматического выполнения циклов из трех последовательных поворотов траверсы на заданные углы. (96 °30, 110 и ) управляюшкй механизм 26, смонтированный на колонне 22 . Йа вертикальном валу 27 кронштейна 28 управляющего механизма свободно сидит ведомая шестерня 29 с храповой собачкой 30 которая зацеплена с храповым колесом 31, связанным с валом 27 шпонкой. Поворот вала в обратную сторону при холостом ходе цилиндра предотвращает собачка 32, шарнир но закрепленная на кронштейне 28. На нижнем конце вала закреплены три регулируемых фиксатора 33, углы между ко торыми соответствуют углам поворота траверсы. При последовательных поворотах траверсы фиксаторы поочередно воздействую на конечный выключатель 34, отключающий ,апектромагнит золотника управления гидроцилиндра перекрываются, и траверса ocTaliaBFливается над заданной п(виве&. Загрузвчиые тележки 7 (фиг. 1) выполнены в виде двух соединенных между собой тягами платформ с ролнкошамн столиками, перемещаемых по рельсовому гидроци лнндром через зубчато-реечную передачу, Ход тележек равен половине расстояния между осями печей. Это обеспечивает раамешвнго тележек таким образом, что при расположении одной из тележек на позиции загрузки другая находится нротив одной из печей не позиции разгрузки, . РОЯИ.КН приводного роньганга 10 снабже- ны конусными бургами 35, расположенными ступенчато по направлению движения отливок. Наиболее узкая часть от бурта лика до борта ро.пьгалга прш-лыкает к камере охлаждения, а иаибопее широкая - к для термообработки, Рольгаш предназначен для изменения трехрядвого порядка движения отливок, поступаюших из печи, на однорядный, а также для oxлaждeu iя отливок с 25О до 9О С в процессе их транспортировки. Под камеры 11 охлаходения, снабженный водяной душевой системой, выполнен также в в виде приводного рольганга. Р аботает линия следующим образом, . Одновременно с запивкой металла из миксера в порожний ковш заливочного устройства из другого ковша металл выливается в очередную форму кокиль. На следующей позиции отливка выталкивает ся из кокиля, и механизм 3 устанавливает ее на каретку транспортера 4, Пульсирующий транспортер перемещает каретку с отливкой под устройство 5 для отбивки ;штников. Верхние ножи 19 подаются цилиндром 18 вниз н скалывают литник, прижимая его к нижним ножам 20, на которых литник раэ ламывается на части. При этом бой литников падаег по склизам в ту же каретку, где находится отли&ка. При переходе кареток через приводную звездочку он автоматически выгружается в бушсер или на уборочный конвейер, При следующем передвижении транспортера отливка попадает к манипулятору, который зажимает ее и поднимает ва уровень роликовых столов загрузочных тележек. После этого он поворачивает траверсу на зегданный угол и устанавливает отливку на стол тележки. Таким образом, манипулятор устанавливает отливки на три разные позиции тепежек путем последовательного поворота траверсы на углы , НО

Поочередно то с одной, то с другой тележ KB отливки загружаются в печи топкателами в три ряда.

Выходящие из печей деташ1: попадают на приводные рольганги. Благодаря тому, что приводные рольганги, движутся быстрее печных, а ролики снабжены конусными буртами, отливки поочередно 6трываж гся друг от друга и плавно отжимаются к (здной стороне для дальнейшего движения в рдвн ряд по узкой части рольганга. Затем отливки поступают ъ камеру 11. охлаждения , роликовый под являет ся продолжением узкой частя рольганга.

Формул а изобретения

... -: -iАвтоматическая лИния ксжнльного: шгтьа, включающая кефусельш)1е кокильные машины, электрические щ оховные печи для термообр ботки с роликошамв по|1ами, заливочшзю yctjройства, кюхашэмы для передача отливок от кокильныд машяв ;на травспс| тер, раму| цепноА транспортер дне передав отливок к печам, /машшуявтор с мвхав)юмвмв вахва- та, подъемами поворота огаввок, загрузочные тележки и толкатели для загрузки отлввок iB печи приводные роаьгашч1,:й камеры охлаж ,

декия отливок, отличающаяся тем, что, с целью более полной механвзв мни технологического процесса кокильного ;литья, она снабжена установленным по оси |транспортера устройством для отбивки ли ников, состоящим из подвижных верхних ножей для скалывания литников, укрепленных на державке, связанной со штоком поршне- ;вого цилиндра, смонтированного на раме устройства, закрепленных на раме стационарных нижних ножей для разламывания литников на части, расположенных со смешением относительно, верхних ножей, и опорной олвты для разгруз1ш цепи транспортера от уснлШ1 скалывания литннков.

2.Автоматическая линия по п. 1, о т л н ч а ю ш а я с я тем, что цепь -транспортера снабжена каретками в виде коробов со штырями для 4н1ксадии отливок и TpaHcnqтировки их вместе с удаленными литниками.

3.Автоматическая линия по гп. 1 и 2, ,отпичающаяся тем, что ролики приводного рольгаига снабжены конусными буртвмн, расположенными ступенчато по 1направлвншо движения отливок, причем наиболее узкая часть от урта ролика до рольганга примыкает к камере охлаждение, а наиболее широкая - к печи для термообраб отки.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

| Устройство для транспортирования отливок | 1985 |

|

SU1348060A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Манипулятор для кокильных машин | 1980 |

|

SU933224A1 |

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Кокильная машина | 1983 |

|

SU1109250A1 |

| Кокильная машина | 1987 |

|

SU1588494A1 |

Авторы

Даты

1978-04-25—Публикация

1966-04-22—Подача