1

Изобретение относится к производству металлизированных порошков.

Известен способ получения металлизированных порошков испарением и конденсацией металла в вакууме, заключающийся в том, что на перемещаемый порощок испарением и конденсацией наносят металлический слой заданной толщины. Способ предусматривает нанесение на порошки многослойных покрытий при наличии нескольких источников испаряемого вещества.

Предлагаемый способ отличается от известного тем, что, с целью предотвращения окисления порошков сплава, содержащего редкоземельные элементы и получения однодоменных частиц сплава с размером до 10 мкм, на порошок - основу сплава наносят слой легкоокисляемого РЗЭ, а затем на него наносят слой менее окисляемого компонента сплава.

По окончании процесса конденсации полученные металлизированные порошки подвергают термодиффузионному отжигу.

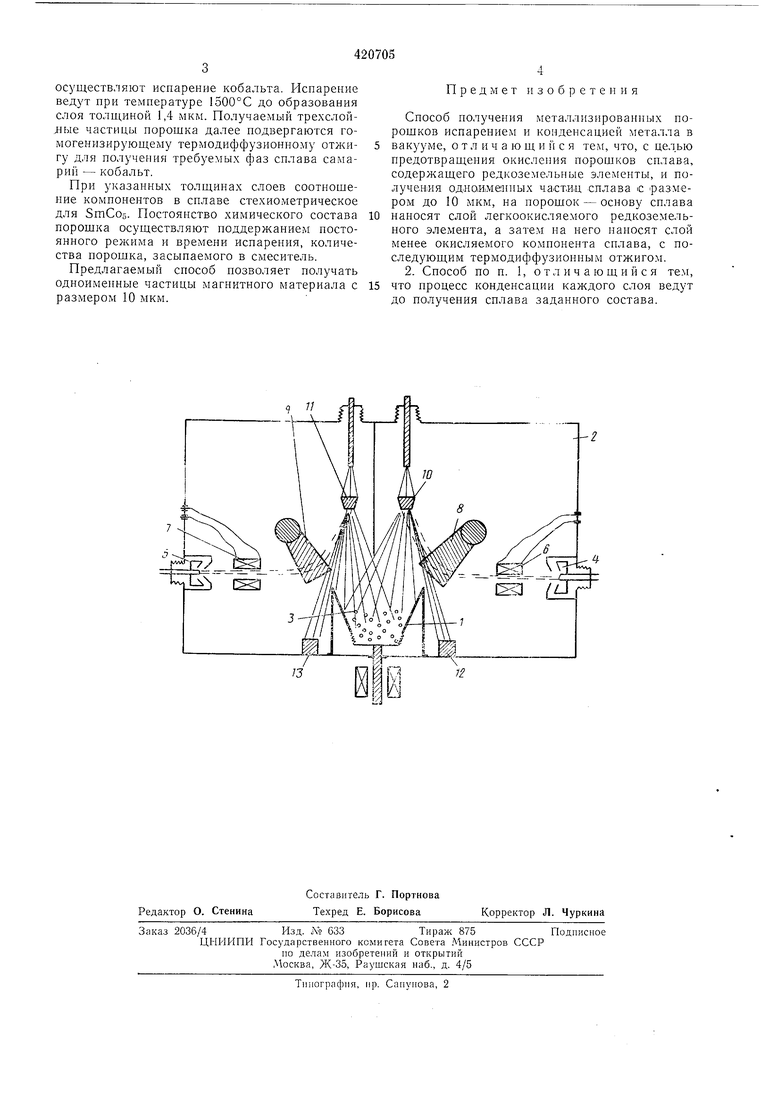

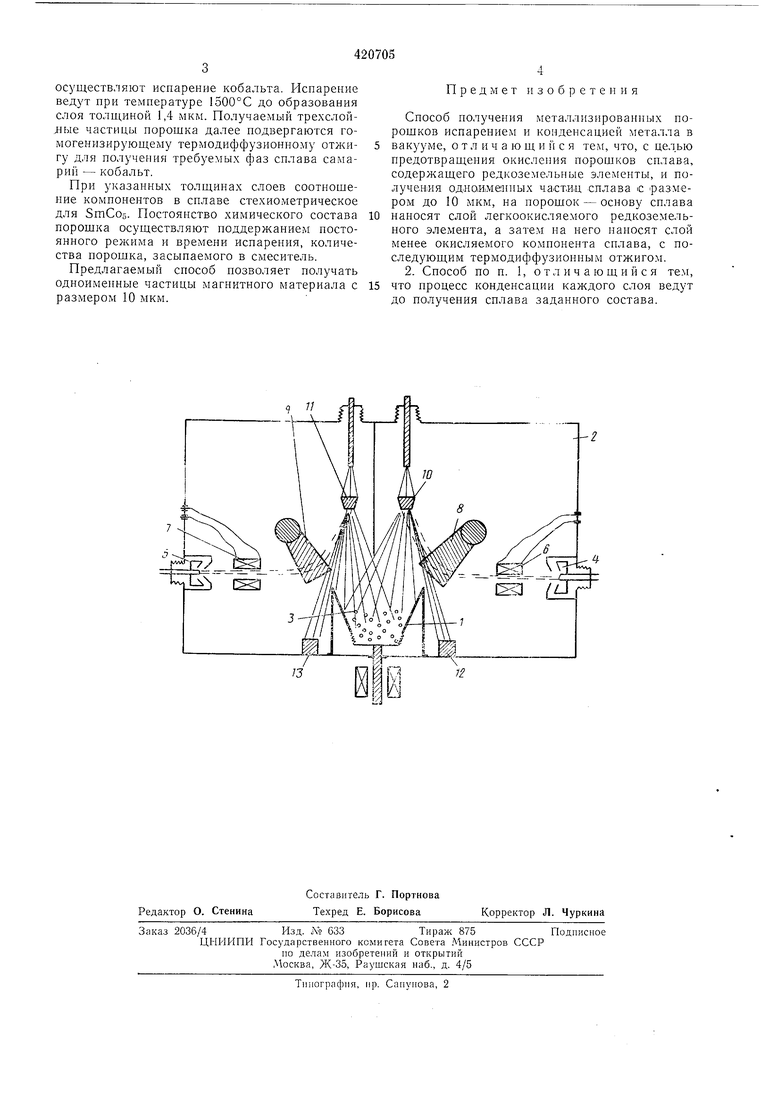

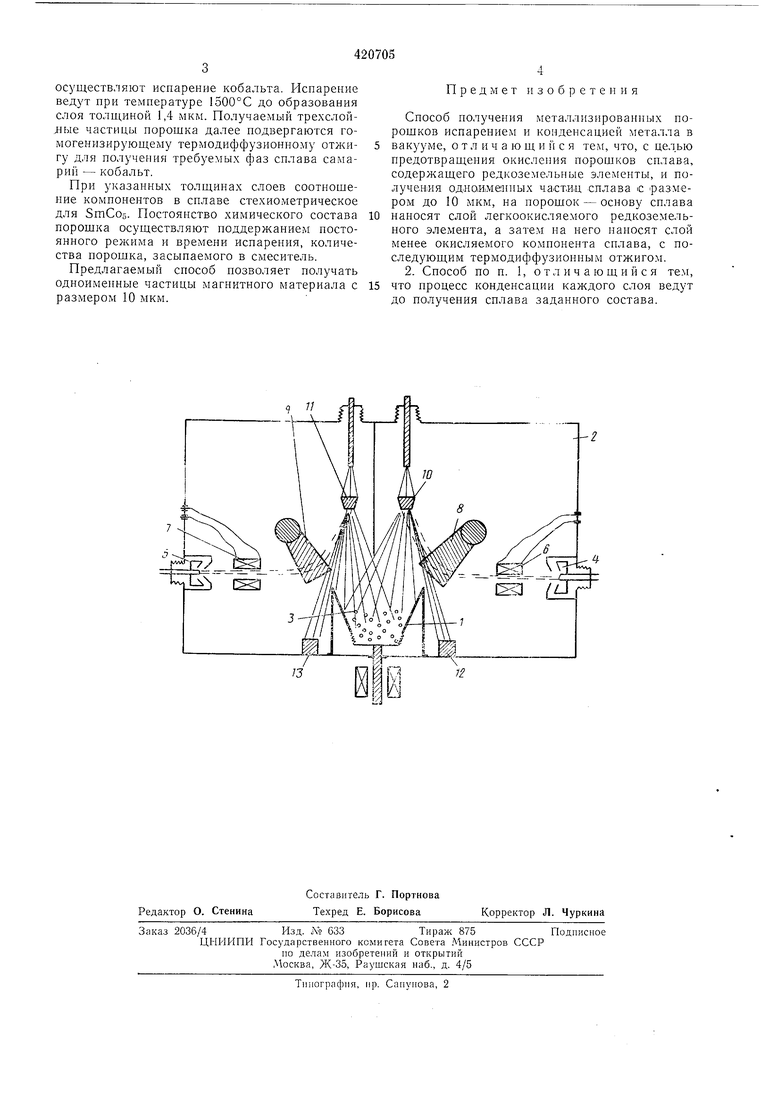

На чертеже представлена схема осуществления предлагаемого способа.

В смеситель 1, находящийся в вакуумной камере 2, загружают порошок 3 - основу сплава. Испарение легкоокисляемого компонента- РЗЭ и защитного покрытия из менее окисляемого компонента сплава проводят при помощи автономных электронно-лучевых испарителей, состоящих из электронных пушек 4 и 5, с системами фокусировки 6 и 7 и отклонения 8 и 9 электронного луча и тиглей 10 и 11, где находятся компоненты-осадители. Скорость испарения материалов контролируют датчиками 12 и 13, помещенными в потоки паров соотвегствующих металлов.

Ниже приведен один из вариантов осуществления предлагаемого способа на примере получения порошков магнитного сплава самарий - кобальт. Исходным порошковым материалом - основой сплава является порошок карбонильного кобальта с размерод частиц 1-2 мкм. Порошок помещают в смеситель 1 п при непрерывном перемешиванпи испарением и конденсацией в вакууме (1-2)-10 мм рт. ст. наносят на него слой самария - легкоокисляемого

РЗЭ.

Испарение самария ведут из вольфрамового тигля 10, нагреваемого электронным лучом мощностью около 2 КВТ от электронной пушки 4. Температура испарения 1300-140б°С. Конденсацию металла ведут до получения слоя толщиной 2,6 мкм.

Затем из тигля II, выполненного из алунда с внутренней футеровкой из окиси циркония, электронным пучком от электронной пушки 5

осуществляют испарение кобальта. Испарение ведут при температуре 1500°С до образования слоя толп.1,иной 1,4 мкм. Получаемый трехслойлые частицы порошка далее подвергаются гомогенизирующему термодиффузионному отжигу для получения требуемых фаз сплава самарий - кобальт.

При указанных толщинах слоев соотношение компонентов в сплаве стехиометрическое для SmCos- Постоянство химического состава порошка осуществляют поддержанием постоянного режима и времени испарения, количества порощка, засыпаемого в смеситель.

Предлагаемый способ позволяет получать одноименные частицы магнитного материала с размером 10 мкм.

Предмет изобретения

Способ получения металлизированных порошков испарением и конденсацией металла в вакууме, о т л и ч а ю щ и и с я тем, что, с цедью предотвращения окисления порошков сплава, содержащего редкоземельные элементы, и получения одноименных частид сплава ic -размером до 10 мкм, на порошок - основу снлава наносят слой легкоокисляемого редкоземельного элемента, а затем на него наносят слой менее окисляемого компонента сплава, с последующим термодиффузиоппым отжигом.

2. Способ по п. 1, отличающийся тем, что процесс конденсации каждого слоя ведут до получения сплава заданного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| МИШЕНЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПАРЕНИЯ ПОД ДЕЙСТВИЕМ ЭЛЕКТРОННОГО ЛУЧА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛУЧЕННЫЕ ИЗ МИШЕНИ ТЕПЛОВОЙ БАРЬЕР И ПОКРЫТИЕ, И МЕХАНИЧЕСКАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ТАКОЕ ПОКРЫТИЕ | 2004 |

|

RU2370471C2 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| ПОРИСТЫЕ ГАЗОПОГЛОТИТЕЛЬНЫЕ УСТРОЙСТВА СО СНИЖЕННОЙ ПОТЕРЕЙ ЧАСТИЦ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2253695C2 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| Способ изготовления термоэлектронного катода | 1983 |

|

SU1091246A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 1973 |

|

SU395177A1 |

.

1Ж

12

Даты

1974-03-25—Публикация

1972-06-16—Подача