I

Изобретение относится к производству углеграфитовых материалов, в частности графитированных электродов, применяемых в дуговых электрических печах.

Известен способ получения ниппелей, по которому подготовленную для прессования массу загружают в контейнер пресса. После предварительной подпрессовки всей массы в контейнере пресса ее продавливают под определенным давлением через профилирующую часть мундштука пресса с периодической отрезкой ниппельных заготовок длиной, превышающей диаметр ниппеля в 3-4 раза.

Этот способ, однако, не создает условий получения ниппелей с равномерной по всему объему плотностью. Применяемая в процессе изготовления ниппелей пропитка их каменноугольным пеком снимает частично неоднородность структуры, но вместе с тем в сочетании с известным способом прессования ниппельных заготовок, увеличивает коэффициент термического расширения в радиальном направлении относительно оси ниппеля, что является причиной разрыва ниппельного гнезда электродов преимущественно большого диаметра при термическом расширении ниппеля.

Целью изобретения является повышение физико-механических и теплофизических свойств ниппелей.

Это достигается тем, что производят подпрессовку каждого ниппеля в профилирующей части мундштука, а обрезку ниппельных заготовок- длиной, близкой к длине товарного ниппеля.

Пример. Приготовленная к прессованию углеродистая масса (на основе нефтяных коксов и каменноугольного среднетемпературного

пека), охлаждается до 100°С, и загружается в нагретый до 110°С контейнер пресса продавливания усилием в 1600 т.

Загруженная в пресс масса подвергается в контейнере подпрессовке при давлении 200 атм

в течение 3 мин. Затем перед каждой отрезкой ниппельной заготовки 0300 мм длиной 350 мм производят дополнительную прессовку (обжатие) массы в профилирующей части мундштука при закрытом затворе, давлении 200 атм и

выдержке 1,5 мин. Температура мундштука на выходе составляет 130°С, давление прессования (продавливания) -50 атм.

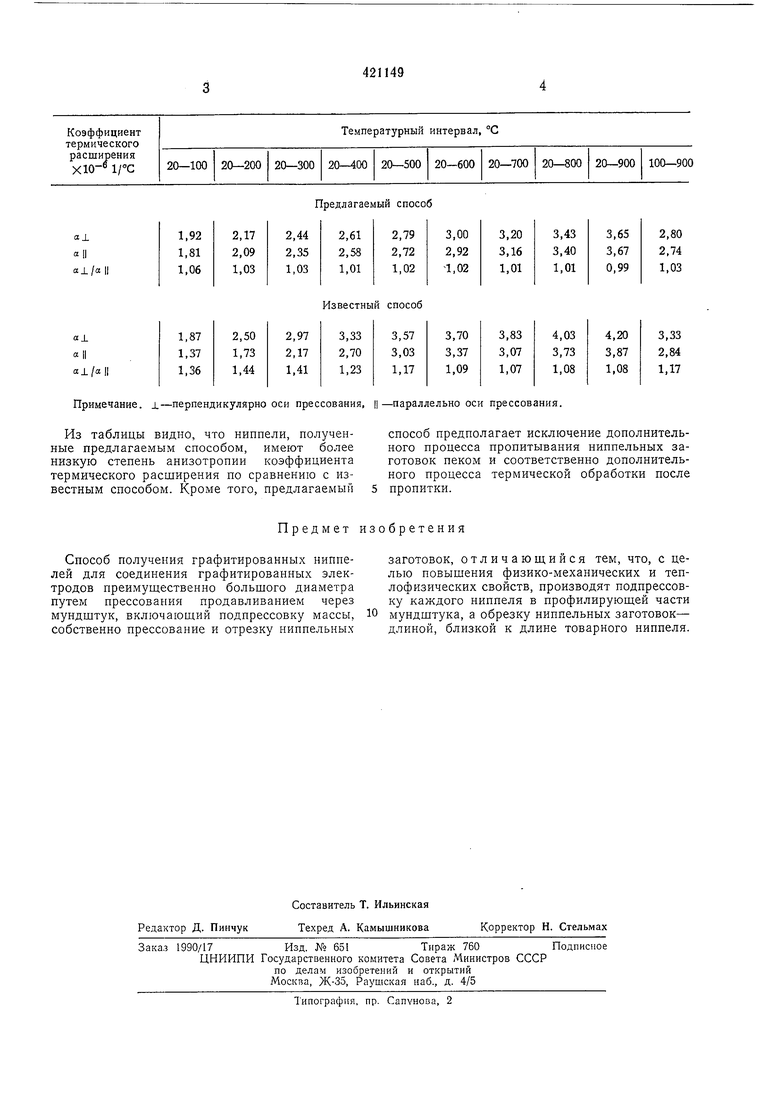

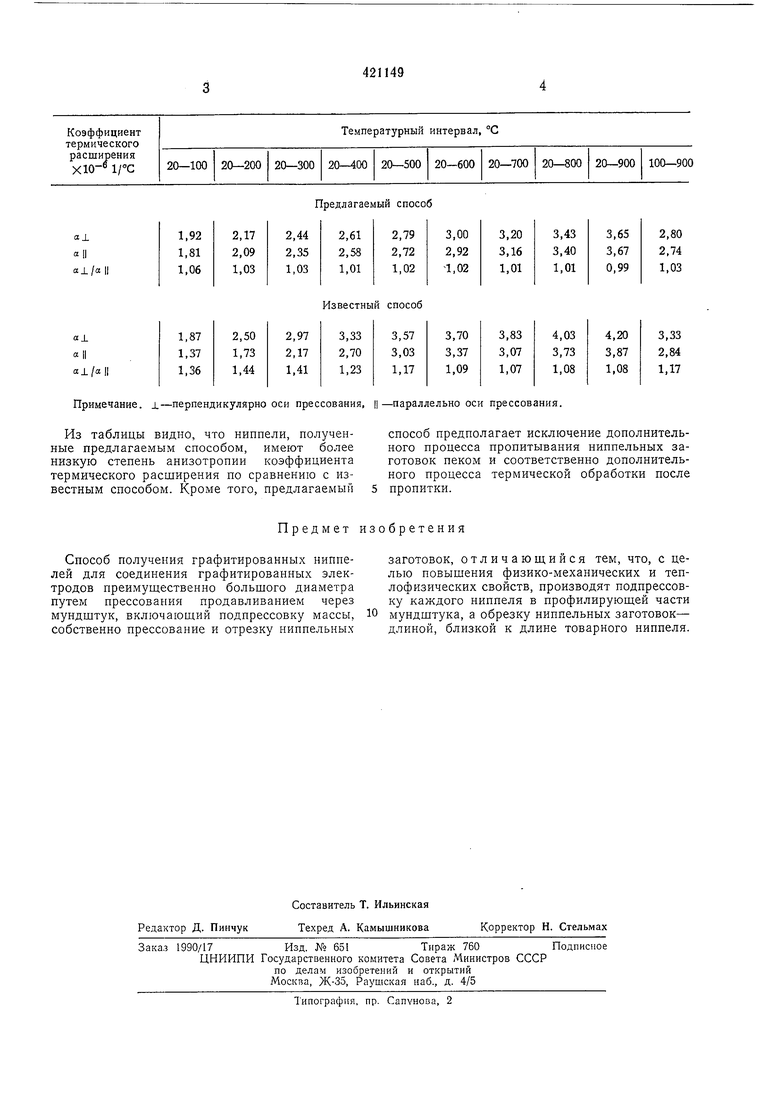

В таблице приведены значения коэффициентов термического расширения при различных температурных интервалах и величины анизотропии графитированных ниппелей, полученных предлагаемым способом в сравнении с известным.

Предлагаемый способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углеродных изделий | 1986 |

|

SU1479413A1 |

| Способ изготовления углеродных изделий | 1988 |

|

SU1786001A1 |

| Способ изготовления углеродных заготовок и пресс для его осуществления | 1990 |

|

SU1736922A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1624917A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2045473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

Известный способ

aJ. «11 al/al Примечание, j.-перпендикулярно оси прессования, ц-

Из таблицы видно, что ниппели, полученные предлагаемым способом, имеют более низкую степень анизотропии коэффициента термического расширения по сравнению с известным способом. Кроме того, предлагаемый

Предмет изобретения

Способ получения графитированных ниппелей для соединения графитированных электродов преимущественно большого диаметра путем прессования продавливанием через мундштук, включающий подпрессовку массы, собственно прессование и отрезку ниппельных

способ предполагает исключение дополнительного процесса пропитывания ниппельных заготовок пеком и соответственно дополнительного процесса термической обработки после пропитки.

заготовок, отличающийся тем, что, с целью повышения физико-механических и теплофизических свойств, производят подпрессовку каждого ниппеля в профилирующей части мундщтука, а обрезку ниппельных заготовок- длиной, близкой к длине товарного ниппеля. параллельно оси прессования.

Даты

1974-03-25—Публикация

1971-03-02—Подача