1

Изобретение касается заточки инструментов для выглаживаиия, рабочая поверхность которых представляет собой участки поверхности сферы или кругового тора.

Предлагаемое устройство отличается от известных тем, что оно снабжено установленными на основании кронштейном и пружиной, с помощью которой к нему прикреплен поворотный корпус. Кроме того, устройство снабжеио гибким валом, с помощью которого передний конец оправки кинематически связан с приводом инструмента. Такое выполнение устройства позволяет спизить удельные давления и обеснечить комнактность и удобство обслужнвання.

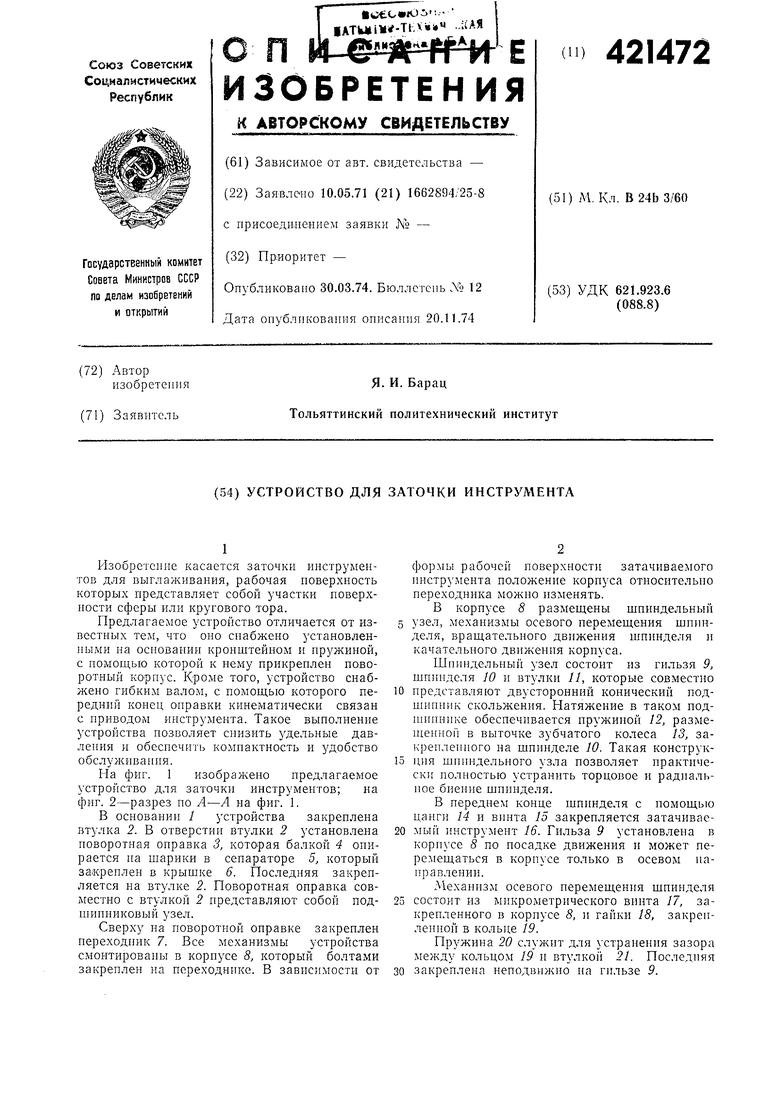

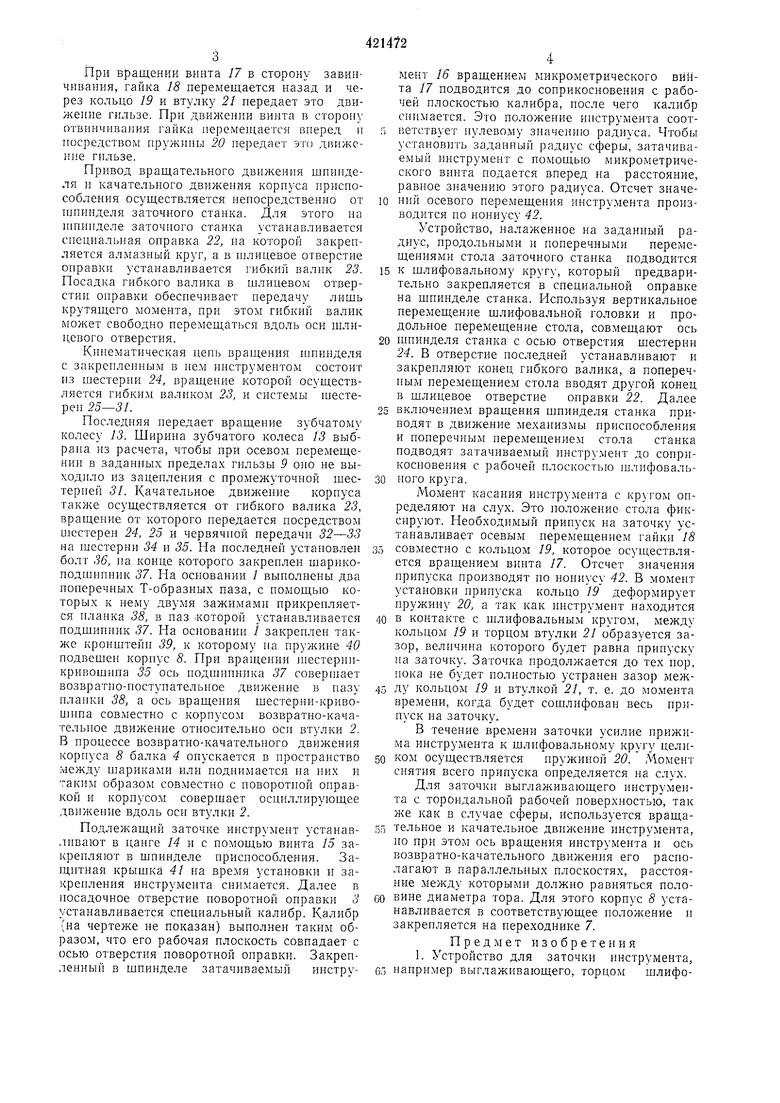

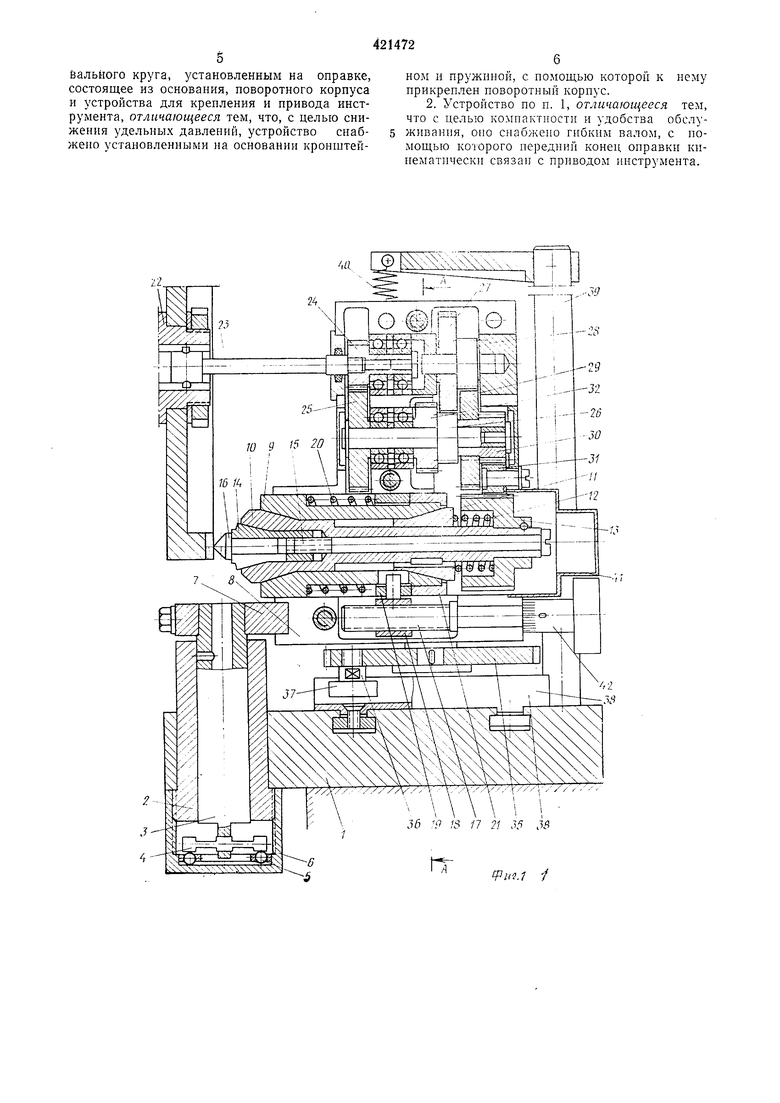

На фиг. 1 изображено предлагаемое устройство для заточки инструментов; на фиг. 2-разрез по А-А на фиг. 1.

В основании 1 устройства закреплена втулка 2. В отверстии втулки 2 установлена поворотная оправка 3, которая балкой 4 опирается на шарики в сепараторе 5, который закреплен в крышке 6. Последняя закрепляется на втулке 2. Поворотная оправка совместно с втулкой 2 представляют собой подшипниковый узел.

Сверху на поворотной оправке закреплен переходник 7. Все механизмы устройства смонтированы в корпусе 8, который болтами закреплен на переходнике. В зависимости от

формы рабочей поверхности затачиваемого инструмента положение корпуса отиоснтельпо переходника можно изменять.

В корпусе 8 размещены шпиндельный узел, механизмы осевого перемещения шпинделя, вращательного движения шпинделя и качательного движения корпуса.

Шпиндельный узел состоит из гильзя 9, шп1пгделя 10 и втулки //, которые совместно представляют двусторонний конический подшипник скольжения. Патяжение в таком поднишнике обеспечивается пружиной 12, размеHieHHOii в выточке зубчатого колеса 13, закрепленного на шпинделе 10. Такая конструкция шниндельного узла позволяет практически полностью устранить торцовое и радиальное биеиие шпинделя.

В переднем конце шпинделя с помощью цанги 14 и винта 15 закрепляется затачиваемый инструмент 16. Гильза 9 установлена в корпусе 8 по посадке движения и может перемещаться в корпусе только в осевом направлении.

Механизм осевого перемещения шпинделя состоит из микрометрического винта 17, закрепленного в корпусе 8, и гайки 18, закрепленной в кольце 19.

Пружина 20 служит для устраиения зазора между кольцом 19 и втулко 21. Последняя закреплена неподвижно на гильзе 9. При вращении винта 17 в сторону завинчивания, гайка 18 перемещается назад и через кольцо 19 и втулку 21 передает это движение гильзе. Прн движении винта в сторону отвинчивания гайка иеремен1ается вперед и посредством ируж1П1ы 20 передает это движелпе гильзе. Привод вращательного движения шиииделя и качательного движения корпуса приспособления осуществляется пепосредственно от шпинделя заточного станка. Для этого на шпинделе заточпого станка устанавливается специальная оправка 22, на которой закрепляется алмазпый круг, а в и лицевое отверстие оправки устанавливается гибкий валик 23. Посадка гибкого валика в шлипевом отверстии оиравки обеспечивает передачу лишь крутящего момента, при этом гибкий валик может свободно перемещаться вдоль оси щлицевого отверстия. Кинематическая цеиь вращения ишинделя с закреилениым в нем инструментом состоит из шестерни 24, вращение которой осуществляется гибким валиком 23, и системы шестерен 25-31. Последняя передает вращение зубчатому колесу 13. Ширина зубчатого колеса 13 выбрана из расчета, чтобы при осевом перемещении в задапных пределах гильзы 9 оно пе выходило из зацепления с промежуточной шестерней 31. Качательное движение корпуса также осуществляется от гибкого валика 23, вращение от которого иередается посредством цдестерен 24, 25 и червячной передачи 32-33 на шестерни 34 и 35. На последней установлен болт 36, иа конце которого закреплен шарикоПОД1ИИПИИК 37. Па основании 1 выполнены два поперечных Т-образных паза, с помощью которых к нему двумя зажнмамн прикрепляется планка 38, в паз -которой устанавливается подшипник 37. На основании / закреплен также кронштейн ,39, к которому на пружине 40 подвешен корпус 8. При вращении И1естерн 1кривошнпа 35 ось подшнпннка 37 совери1ает возвратно-поступательное движение в пазу плапки 38, а ось вращения шестерни-кривошпиа совместно с корпусом возвратно-качательиое движение относительно осн втулки 2. В процессе возвратно-качательного движения корпуса 8 балка 4 опускается в пространство между шариками илн подпимается па иих и таким образом совместно с поворотной оправкой н корпусом совершает оспиллирующее движепне вдоль оси втулки 2. Подлежащий заточке инструмепт устанавлнвают в цанге 14 и с помощью вннта /5 закрепляют в шпинделе приспособления. Защитная крышка 41 на время установки и закрепления инструмента снимается. Далее в посадочное отверстие поворотной оправки 3 устанавливается специальный калибр. Калибр (на чертеже не показан) выполнен таким образом, что его рабочая плоскость совпадает с осью отверстия поворотной оправки. Закрепленный в шпинделе затачиваемый ипструмент 16 вращением микрометрического винта 17 подводится до соприкосновения с рабочей плоскостью калибра, иосле чего калибр спимается. Это положепие инструмента соответствует нулевому значению радиуса. Чтобы установить заданный радиус сферы, затачиваемый инструмент с помощью микрометрического впита подается вперед иа расстояние, равное значению этого радиста. Отсчет значеНИИ осевого перемещения инструмента производится по нониусу 42. Устройство, налаженное на заданный радиус, продольными и поперечными перемещениями стола заточного станка подводится к шлифовальному кругу, который предварительно закрепляется в специальной оправке на шпинделе станка. Используя вертикальное перемещение шлифовальной головки и продольное перемещение стола, совмещают ось шпинделя станка с осью отверстия шестерни 24. В отверстие носледней устанавливают и закрепляют конец гибкого валика, а поперечным перемещением стола вводят другой конец в щлицевое отверстие оправки 22. Далее включением вращения шпинделя станка приводят в движение механизмы приспособления и поперечным перемещением стола станка подводят затачиваемый инструмент до соприкосновения с рабочей плоскостью шлифовального круга. Момент касания инструмента с кругом определяют на слух. Это положение стола фиксируют. Пеобходимый припуск на заточку устанавливает осевым перемещением гайки 18 совместно с кольцом 19, которое осуществляется вращением вннта 17. Отсчет значения припуска производят по нониусу 42. В момеит установкн нрипуска кольцо 19 деформирует пружину 20, а так как инструмент находится в контакте с шлифовальным кругом, между кольцом 19 и торцом втулки 21 образуется зазор, величина которого будет равна нрипуску на заточку. Заточка продолжается до тех пор, пока не будет полностью устранен зазор между кольцом 19 н втулкой 21, т. е. до момента времени, когда будет сошлифован весь иринуск на заточку. В течение вре.мени заточки усилие прижима инструмента к шлифовальному кругу целиком осуществляется пружиной 20. Момент снятия всего припуска определяется на слух. Для заточки выглаживающего инструмента с тороидальной рабочей поверхностью, так же как в случае сферы, используется вращательное и качательное движение инструмента, но при этом ось вращения инструмента и ось возвратно-качательного движения его располагают в параллельных плоскостях, расстояпие между которыми должно равняться половине диаметра тора. Для этого корпус 8 устанавливается в соответствующее положение и закрепляется на переходнике 7. Предмет изобретения 1. Устройство для заточки инструмента, например выглаживающего, торцом шлифобального круга, установленным на оправке, состоящее из основания, поворотного корпуса и устройства для крепления и привода инструмента, отличающееся тем, что, с целью снижения удельных давлений, устройство снабжено установленными на основании кронштей6

ном н пружиной, с помощью которой к нему прикреплен поворотный корпус.

2. Устройство по п. 1, отличающееся тем, что с целью компактности и удобства обслуживанпя, оно снабжено гибким валом, с помощью которого передний конец оправки кпнемат 1чески связан с приводом инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки выглаживающего инструмента | 1984 |

|

SU1250443A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ФРЕЗ | 1970 |

|

SU266616A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Заточной станок | 1980 |

|

SU929404A1 |

| СПОСОБ УСТАНОВКИ ШЛИФОВАЛЬНОГО КРУГА | 1967 |

|

SU205632A1 |

| Заточной станок | 1980 |

|

SU891348A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

Pii.i i

Даты

1974-03-30—Публикация

1971-05-10—Подача