(54) ЗАТОЧНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки сверл | 1979 |

|

SU884968A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Способ заточки шнекового сверла | 2019 |

|

RU2709553C1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

1

Изобретение относится к обработке металлов резанием и может быть использовано для плоскостной заточки сверл малого диаметра.

Известен станок для заточки сверл малого диаметра, содержащий основание с установленными на нем шлифовальной головкой и подвижными салазками с поворотным столом, несушим полукольцо, оптическое устройство, держатель инструмента и механизм деления, включающий делительный диск с фиксаторной втулкой 1.

Недостатком известного станка является то, что пересечение осей настройки на задние углы и угол при вершине с осью сверла в одной точке достигается в данном станке технологически сложной выставкой, что сказывается на его производительности и качестве заточки.

Цель изобретения - повышение производительности и качества заточки.

Указанная цель достигается тем, что оптическое устройство смонтировано на полукольце соосно с держателем инструмента, при этом упомянутое полукольцо установлено на введенных в станок опорных пальцах, один

из которых выполнен в виде эксцентрика, а механизм деления установлен непосрдственно на держателе инструмента и снабжен направляющей скалкой.

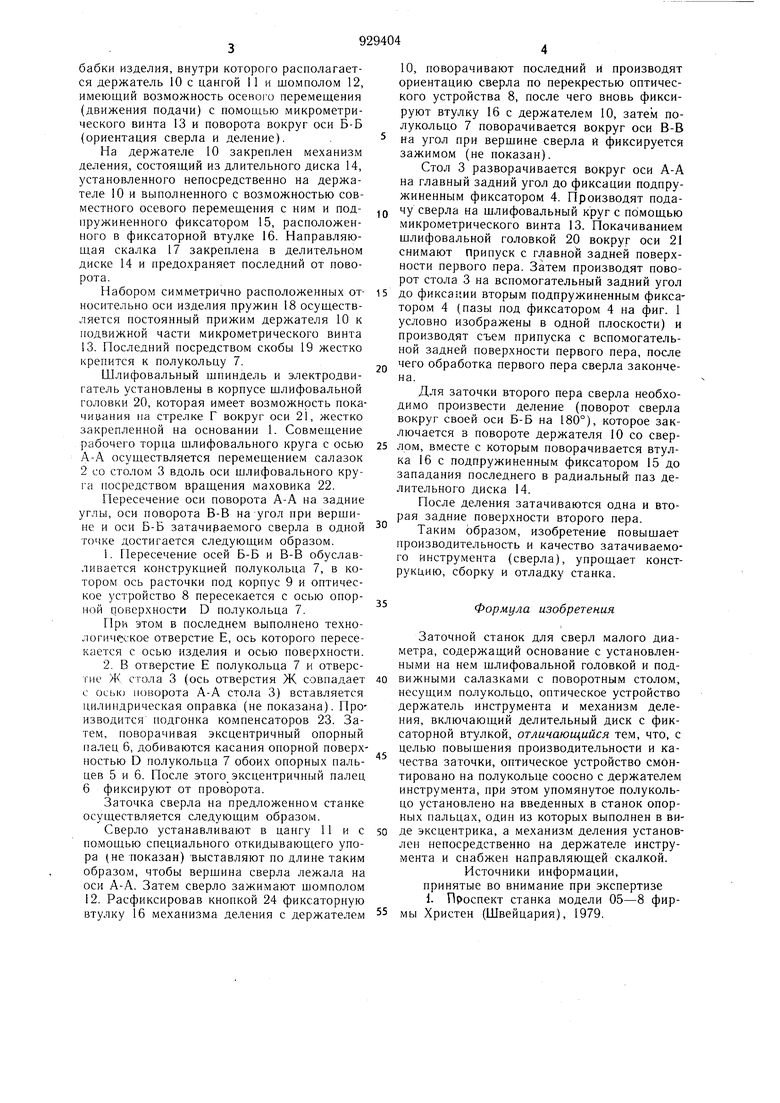

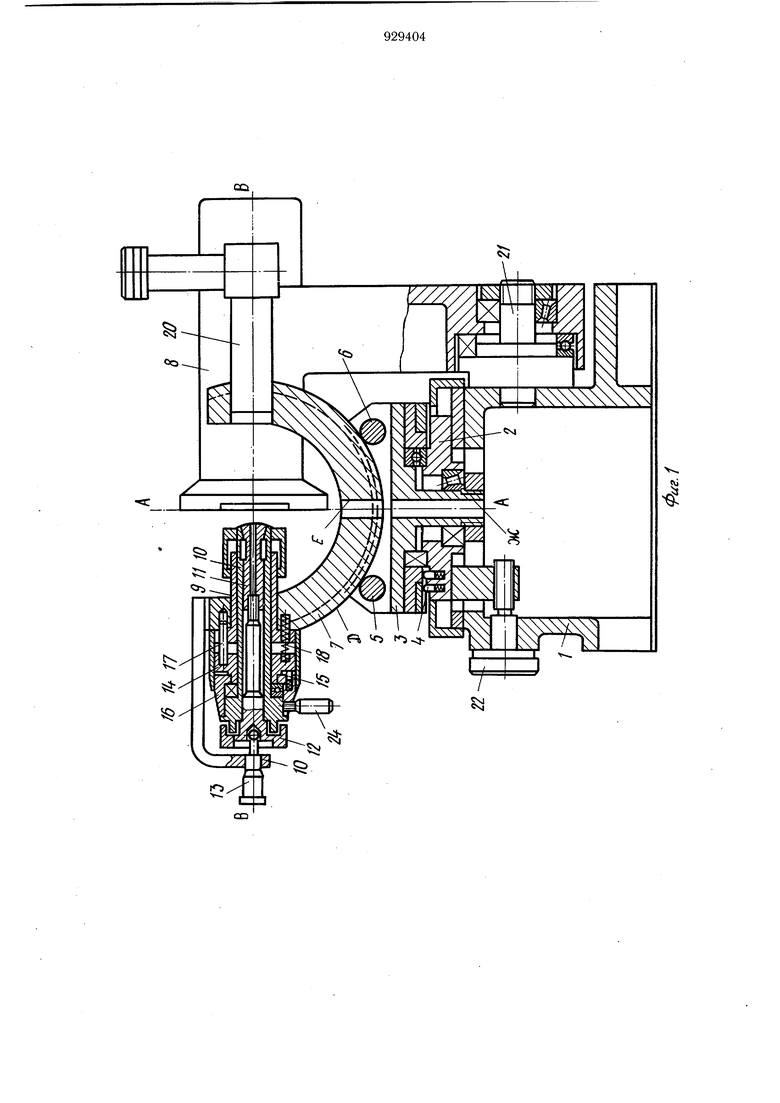

На фиг. 1 изображено устройство, про дольный разрез; на фиг. 2 - то же, поперечный разрез.

Станок содержит основание 1, на верхней части которого установлены салазки 2. На салазке 2, на опорах качения установлен по10 воротньш стол 3, с помощью которого вокруг оси А-А осуществляется его поворот на задние углы. Фиксируется поворот подпружиненными фиксаторами 4. На столе 3 симметрично относительно оси А-А расположены два опорных пальца 5 и 6, являющихся опорой

полукольца 7. Палец 6 выполнен в виде эксцентрика. Полукольцо разворачивается вокруг оси В-В на угол при верщине затачиваемого сверла, опираясь опорной поверхностью D на пальцы 5 и 6. Фиксация поворота полу20 кольца 7 производится с помощью зажима (не показан).

В расточках полукольца 7 соосно крепятся с одной стороны оптическое устройство 8, с другой стороны - неподвижный корпус 9 бабки изделия, внутри которого располагается держатель 10 с цангой 11 и шомполом 12, имеющий возможность осевого перемещения (движения подачи) с помощью микрометрического винта 13 и поворота вокруг оси Б-Б (ориентация сверла и деление).. На держателе 10 закреплен механизм деления, состоящий из длительного диска 14, установленного непосредственно на держателе 10 и выполненного с возможностью совместного осевого перемещения с ним и подпружиненного фиксатором 15, расположенного в фиксаторной втулке 16. Направляющая скалка 17 закреплена в делительном диске 14 и предохраняет последний от поворота. Набором симметрично расположенных относительно оси изделия пружин 18 осуществляется постоянный прижим держателя 10 к подвижной части микрометрического винта 13. Последний посредством скобы 19 жестко крепится к полукольцу 7. Шлифовальный шпиндель и электродвигатель установлены в корпусе щлифовальной головки 20, которая имеет возможность покачивания на стрелке Г вокруг оси 21, жестко закрепленной на основании 1. Совмещение рабочего торца щлифовального круга с осью А-А осуществляется перемещением салазок 2 со столом 3 вдоль оси щлифовального круга посредством вращения маховика 22. Пересечение оси поворота А-А на задние углы, оси поворота В-В на угол при вершине и оси Б-Б затачиваемого сверла в одной точке достигается следующим образом. 1.Пересечение осей Б-Б и В-В обуславлиЕ5ается конструкцией полукольца 7, в котором ось расточки под корпус 9 и оптическое устройство 8 пересекается с осью опорной поверхности D полукольца 7. При этом в последнем выполнено технологическое отверстие Е, ось которого пересекается с осью изделия и осью поверхности. 2.В отверстие Е полукольца 7 и отверсгие Ж сгола 3 (ось отверстия Ж совпадает с осью поЕЮрота А-А стола 3) вставляется цилиндрическая оправка (не показана). Производится подгонка компенсаторов 23. Затем, поворачивая эксцентричный опорный палец 6, добиваются касания опорной поверхностью D полукольца 7 обоих опорных пальцев 5 и 6. После этого эксцентричнЕ11Й палец 6 фиксируют от цроворота. Заточка сверла на предложенном станке осуществляется следующим образом. Сверло устанавливают в цангу 11 и с помощью специального откидывающего упора не показан) выставляют по длине таким образом, чтобы верщина сверла лежала на оси А-А. Затем сверло зажимают шомполом 12. Расфиксировав кнопкой 24 фиксаторную втулку 16 механизма деления с держателем 10, поворачивают последний и производят ориентацию сверла по перекрестью оптического устройства 8, после чего вновь фиксируют втулку 16 с держателем 10, затем полукольцо 7 поворачивается вокруг оси В-В на угол при вершине сверла и фиксируется зажимом (не показан). Стол 3 разворачивается вокруг оси А-А на главный задний угол до фиксации подпружиненным фиксатором 4. Производят подачу сверла на шлифовальный круг с помощью микрометрического винта 13. Покачиванием щлифовальной головкой 20 вокруг оси 21 снимают припуск с главной задней поверхности первого пера. Затем производят поворот стола 3 на вспомогательный задний угол до фикса1;ии вторым подпружиненным фиксатором 4 (пазы под фиксатором 4 на фиг. 1 условно изображены в одной плоскости) и производят съем припуска с вспомогательной задней поверхности первого пера, после чего обработка первого пера сверла закончена. Для заточки второго пера сверла необходимо произвести деление (поворот сверла вокруг своей оси Б-Б на 180°), которое заключается в повороте держателя 10 со сверлом, вместе с которым поворачивается втулка 16 с подпружиненным фиксатором 15 до западания последнего в радиальный паз делительного диска 14. После деления затачиваются одна и вторая задние поверхности второго пера. Таким образом, изобретение повышает производительность и качество затачиваемого инструмента (сверла), упрощает конструкцию, сборку и отладку станка. Формула изобретения Заточной станок для сверл малого диаметра, содержащий основание с установленными на нем шлифовальной головкой и подвижными салазками с поворотным столом, несущим полукольцо, оптическое устройство держатель инструмента и механизм деления, включающий делительный диск с фиксаторной втулкой, отличающийся тем, что, с целью повышения производительности и качества заточки, оптическое устройство смонтировано на полукольце соосно с держателем инструмента, при этом упомянутое полукольцо установлено на введенных в станок опорных пальцах, один из которых выполнен в виде эксцентрика, а механизм деления установлен непосредственно на держателе инструмента и снабжен направляющей скалкой. Источники информации, принятые во внимание при экспертизе 1. Проспект станка модели 05-8 фирмы Христен (Швейцария), 1979.

m

Авторы

Даты

1982-05-23—Публикация

1980-10-31—Подача