с осью ВВ 0 ВВВ 5 обеспечивает качание ИГ 4 в горизонтальной плоскости, а К 12 - качание Р 6 в вертикальной плоскости. Контроль затачиваемого

Изобретение относится к станкостроению и касается станков для эа- точки сложнопрофильНого инструмента и может быть использовано преимущественно для заточки алмазных выглаживающих инструментов.

Цель изобретения - повышение производительности и качества заточки.

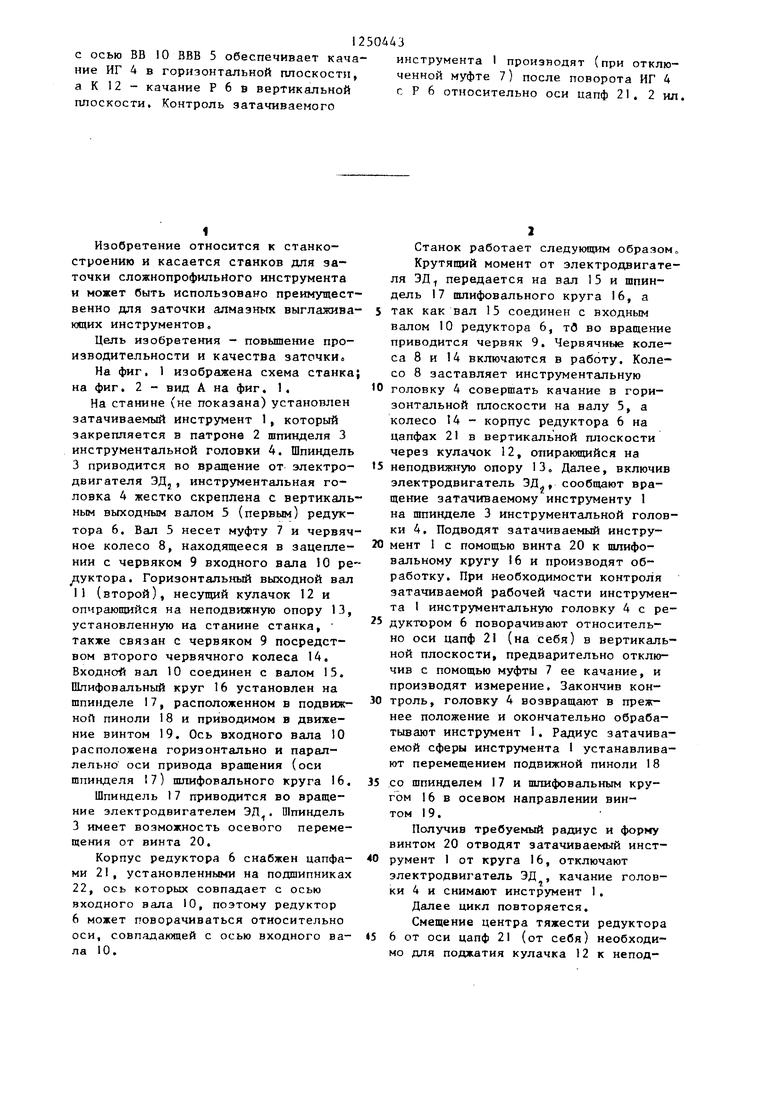

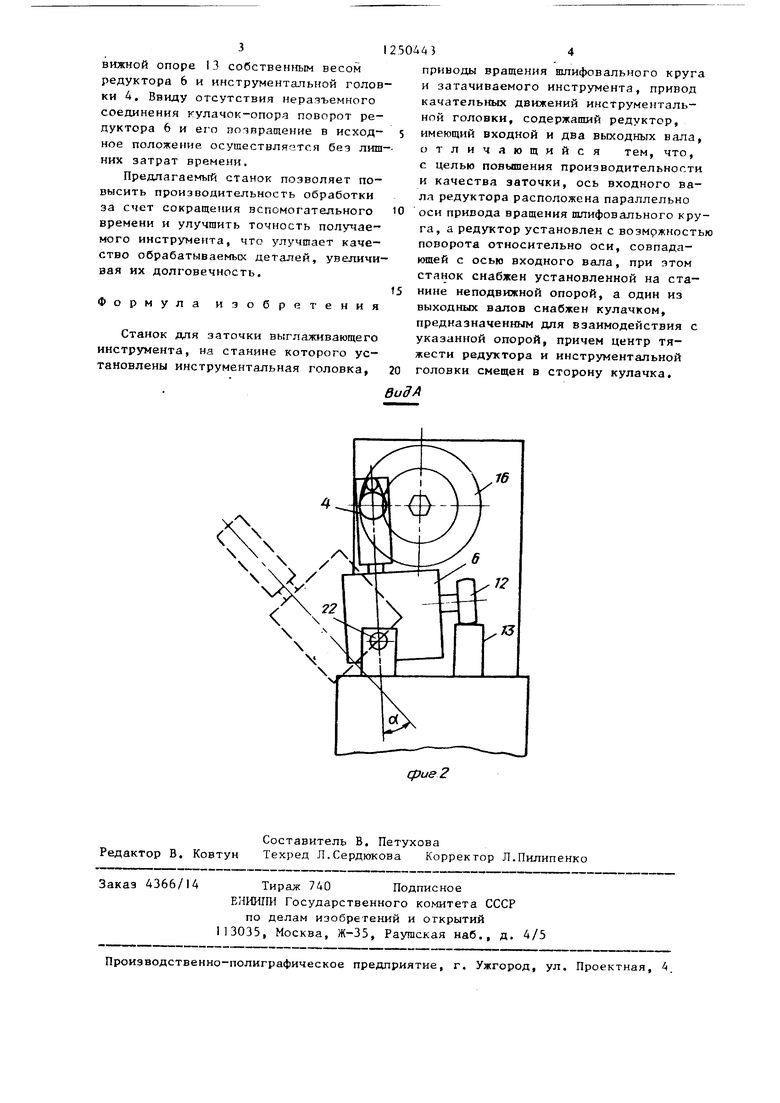

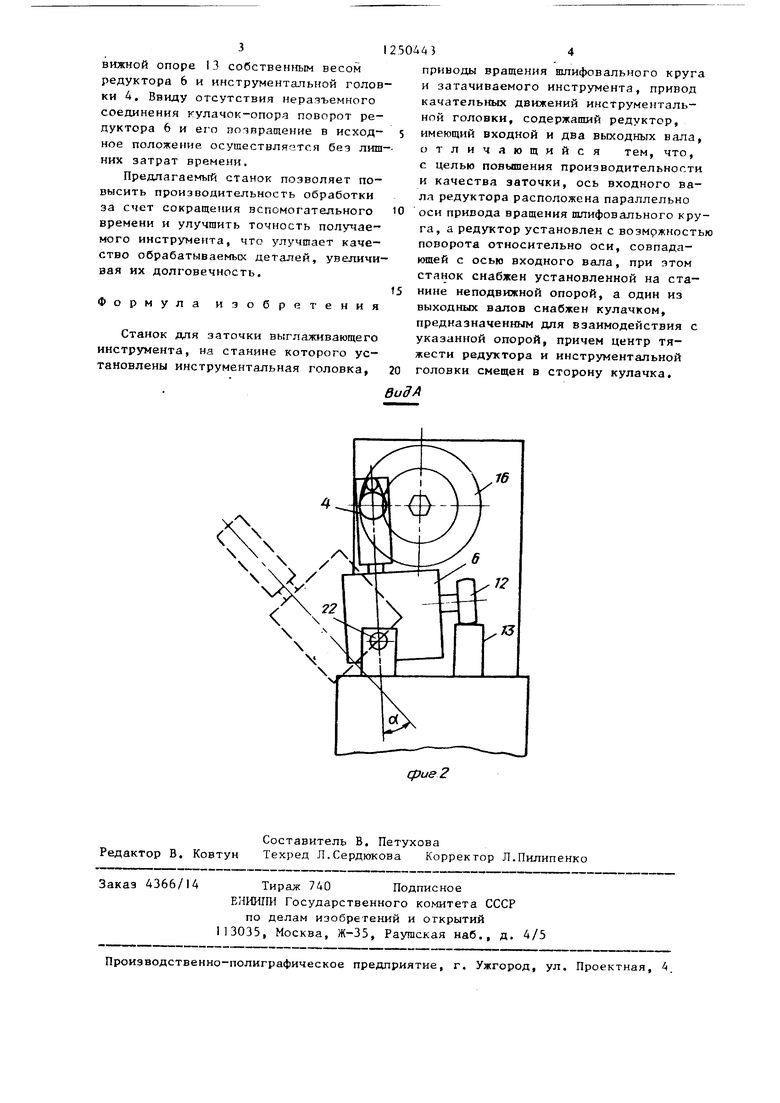

На фиг, 1 изображена схема станка на фиг. 2 - вид А на фиг. 1.

На станине (не показана) установлен затачиваемый инструмент 1, который закрепляется в патроне 2 шпинделя 3 инструментальной головки 4. Шпиндель 3 приводится во вращение от электродвигателя ЭД, инструментальная головка 4 жестко скреплена с вертикальным выходным валом 5 (первым) редуктора 6. Вал 5 несет муфту 7 и червячное колесо 8, находящееся в зацеплении с червяком 9 входного вала 10 ре дуктора. Горизонтальный выходной вал И (второй), несущий кулачок 12 и опирающийся на неподвижную опору 13, установленную на станине станка, также связан с червяком 9 посредством второго червячного колеса 14, Входной вал 10 соединен с валом 15. Шлифовальный круг 16 установлен на шпинделе I7, расположенном в подвижной пиноли 18 и приводимом в движение винтом 19. Ось входного вала 10 расположена горизонтально и параллельно оси привода вращения (оси шпинделя 17) шлифовального круга 16.

Шпиндель 17 приводится во вращение электродвигателем ЭД . Шпиндель 3 имеет возможность осевого перемещения от винта 20.

Корпус редуктора 6 снабжен цапфами 21, установленными на подшипниках 22, ось которых совпадает с осью входного вала Ю, поэтому редуктор 6 может поворачиваться относительно оси, совпадающей с осью входного вала 10.

12504 3

инструмента I производят (при отключенной муфте 7) после поворота ИГ 4 г. Р 6 относительно оси цапф 21. 2 нп.

Станок работает следующим образом. Крутящий момент от электродвигателя ЭД передается на вал 15 и шпиндель 17 шлифовального круга 16, а

так как вал 15 соединен с входным валом 10 редуктора 6, т«Э во вращение приводится червяк 9. Червячные колеса 8 и 14 включаются в работу. Колесо 8 заставляет инструментальную

головку 4 совершать качание в горизонтальной плоскости на валу 5, а колесо 14 - корпус редуктора 6 на цапфах 21 в вертикальной плоскости через кулачок 12, оттиракяцийся на

неподвижную опору 13, Далее, включив электродвигатель ЭД., сообщают вращение затачиваемому инструменту 1 на щпинделе 3 инструментальной головки 4. Подводят затачиваемый инструмент 1 с помощью винта 20 к шлифовальному кругу 16 и производят обработку. При необходимости контроля затачиваемой рабочей части инструмента 1 инструментальную головку 4 с редуктором 6 поворачивают относительно оси цапф 21 (на себя) в вертикальной плоскости, предварительно отключив с помощью муфты 7 ее качание, и производят измерение. Закончив контроль, головку 4 возвращают в прежнее положение и окончательно обрабатывают инструмент I. Радиус затачиваемой сферы инструмента 1 устанавливают перемещением подвижной пиноли 18

со шпинделем 17 и шлифовальным кругом 16 в осевом направлении винтом 19.

Получив требуемый радиус и форму винтом 20 отводят затачиваемый инст- румент 1 от круга 16, отключают

электродвигатель ЭД , качание головки 4 и снимают инструмент 1. Далее цикл повторяется. Смещение центра тяжести редуктора 6 от оси цапф 21 (от себя) необходимо для поджатия кулачка 12 к непод3I

вижной опоре 13 собственным весом редуктора 6 и инструментальной головки 4. Ввиду отсутствия неразъемного соединения кулачок-опора поворот редуктора 6 и его позвращение в исходное положение, осушествлязтся без лишних затрат времени.

Предлагаемый станок позволяет повысить производительность обработки за счет сокращения вспомогательного времени и улучшить точность получаемого инструмента, что улучшает качество обрабатываемьк деталей, увеличивая их долговечность.

Формула изобретения

Станок для заточки выглаживающего инструмента, на станине которого установлены инструментальная головка,

434

приводы вращения шлифовального круга и затачиваемого инструмента, привод качательных движений инструментальной головки, содержаший редуктор, имеющий входной и два выходных вала, отличающийся тем, что, с целью повышения производительности и качества заточки, ось входного вала редуктора расположена параллельно

оси привода вращения шлифовального круга, а редуктор установлен с возмржностью поворота относительно оси, совпадающей с осью входного вала, при зтом станок снабжен установленной на стаНине неподвижной опорой, а один из выходных валов снабжен кулачком, предназначенным для взаимодействия с указанной опорой, причем центр тяжести редуктора и инструментальной

головки смещен в сторону кулачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ ЛЕНТОЧНЫХ ДЕЛИТЕЛЬНЫХ | 1967 |

|

SU205519A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Станок для обработки фасонных изделий | 1979 |

|

SU856759A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ИНСТРУМЕНТА | 1971 |

|

SU421472A1 |

| Станок для профильной заточки пил | 1988 |

|

SU1703307A1 |

| Станок для заточки боковых граней зу-бьЕВ пил | 1979 |

|

SU850337A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

Изобретение относится к станкостроению, в Частности к станкам для заточки сложнопрофильного инструмента, и может быть использовано для заточки апмазных выглаживающих инструментов. Цель изобретения - повышение производительности и качества заточки. Затачиваемый инструмент 1 закреплен в шпинделе 3 инструментальной головки (иг) 4. ИГ 4 жестко установлена на вертикальном выходном валу (ВВВ) 5 редуктора (р) 6. На ВВВ 5 установлена муфта 7, ВВВ 5 кинематически связан с входным валом (вв) 10. Горизонтальный выходной вал 11 снабжен кулачком (к) 12, который опирается на неподвижную опору I3 и также кинематически связан с ВВ 10, который соединен с валом i5. Шлифовальный круг i6j CTa- новлен на шпинделе 17. Корпус Р 6 снабжен цапфами 21, установленными на подшипниках 22, ось которых совпадает (Л .гг .тг П

Составитель В. Петухова Редактор В, Ковтун Техред Л.Сердюкова Корректор Л.Пилипенко

4366/14

Тираж 740 Подписное ЕНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

cpueZ

| Одинцов Л, Г, Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием, М.: Машиностроение, 1981 , с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1986-08-15—Публикация

1984-10-07—Подача