1 . Изобретение относится к синтезу термоэластопластов, в частности к процессу получения блоксополимеров Диеновых и вкнилароматических углеводородов, у которых блоки, образов.анные винилароматическими углеводородами, распололсены по концам полимерной цепи. Блоксополимеры этого типа, получившие название термоэластопластов и обладающие рядом технически ценных свойств (высокой прочностью в невулканизованном состоянии, эластичность морозостойкостью,, способностью к мно гократной переработке без ухудшения первоначальных свойств) находят широкое применение при изготовлении . резинотехнических, электроизоляционных и других изделий, а также, в производстве предметов широкого потребления (обувь, игрушки и т.д.) Известен способ синтеза термоэлас топластов последовательной полимеризации винилароматических и диеновых мономеров в их углеводородных раство pax в присутствии литийорганических соединений. По этому способу сополимеризацию дивргнила и стирола проводят в углеводородных растворителях в присутствии литийорганических соединений типа RLi, где R - алкил или арил, путем подачи мономеров в следующей доследовательности; стирол, дивинил, стирол. Таким образом осуществляют синтез блоксополимеров тип А-Б-А (А - стирол5 Б - дивинил) Однако синтезированные известным способом термоэластопласты имеют пл хие рабочие свойства, что затрудняе их переработку на оборудовании заводов резиновой промышленности и плас масс. Рабочие свойства термоэластопластов прргнято оценивать по индексу расплава. Плохие рабочие свойства термоэла топластов связаны в основном с их узким моле;сулярно -весовьгм распредел нием (МВРО, что вообще характерно для любыхполимеров 5 синтезированных в растворах в присутствии литийорганических инициаторов. Обычные способы улучшения рабочих свойств снижением молекулярного веса или добавлением низкомолекулярных фракций в данном случае непригодны, так как улучше1ше рабочих свойств при этом сопровождается снижением прочности термоэластопхастов и увел чением остаточной деформации. 8 Цель изобретения - разработака способа синтеза термоэластопластов, обеспечивающего получение материалов с хорошими рабочими свойствами и высокими физико-механическими показателями. Согласно изобретению поставленную цель достигают путем сополимеризации диеновых и винилароматических углеводородов в присутствии и ициатора, представляющего собой смесь моно- и дилитийорганических соединений. Применение этого инициатора позволяет получать термоэластопласты, содержащие как трех-, так и пятиблочные молекулы. Соотношение этих структур в конечном продукте определяется соотношением моно- и дилитиевых соединений в инициаторе и находится в пределах от 9:1 до 7:3. Таким образом, по предлагаемому способу при сохранении молекулярного веса уменьшаются размеры отдельных блоков, что и приводит к улучшению рабочих свойств. Пример 1 . В стальной реакто-р емкостью 6 л, снабженный мешалкой, рубашкой нагрева или охлаждения, шт:церами для загрузки компонентов и освещенный контрольно-измерительными приборами, подают раствор 100 г стирола в 4 л толуола (в этом и во всех последующих примерах растворитель и мономеры после очистки обыч- ными способами подвергают тонкой доочистке путем форконтакта с литийорганическими соединениями). Затем в реактор падают 29 мл 0,20 и.раствора вторлитийбутила в гексане и 9 мл 0,22 н. дилитийстильбена. Полимеризация первой порции стирола заканчивается за 10 мин при 35°С. После охлажДения реактора до в него добавляют 400 г дивинила, который полимеризуется на долгоживущих цепях моно- и дилитийполистирола. Вторая стадия заканчивается через 2,5-3 час при 35-45°С. По окончании полимеризации дивинила в реактор подают вторую порцию стирола (100 г). Через 60 мин после подачи стирола полимеризация заканчивается, и раствор полимера через нижний штуцер реактора выдавливается в емкость, содержащую 8,0 л изопропилового спирта. Выпавший в осадок полимер трижды промывают свежими порциями (по Ор5 л) изопропилового спирта. Отмытый полимер для отделения следов растворителя и спирта вальцует342ся на нагретых до 110°С лабораторных пальцах и при этом заправляется 1,5%-тами ионола. Выход полимера 590 г. Испытания полимера производятся по методам испытаний согласно ВТУ-38-3 № А-16-68 на дивинилстирольные термоэластопласты. Пример 2 . Полимеризацию проводят в условиях примера 1, но в качестве инициатора в реактор вводят 30 мл 0,2 н.раствора втррлитийбутила в гексане и 11 мл дилитийнафталина (в виде тонкой суспензии в толуоле). Выход полимера 580 г. Для получения экспериментальных данных, используемых для сравнения свойств термоэластопластов, синтезируемых по предлагаемому способу, со свойствами термоэластопластов, получанных известным способом, проводят опыты 3 и 4 в условиях примеров 1 и 2, но в качестве инициатора используют только монолитиевые металлеорганические соединения. Пример 3, Из 400 г дивинила и 200 г стирола в присутствии 26 мл 0,2 н. раствора вторлитийбутила получено 592 г полимера. Пример 4. Из 400 г дивинила и 200 г стирола в присутствии 37,5 мл 0,2 н.раствора вторлитийбутила получено 599 г полимера. Выделение и испытание термоэластопластов проводят в условиях примеров 1 и 2. Результаты испытаний всех четырех образцов термоэластопластов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| Способ получения термоэластопластов | 2023 |

|

RU2815503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННЫХ БУТАДИЕНСТИРОЛЬНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 2000 |

|

RU2163912C1 |

| Способ получения блоксополимеров | 2016 |

|

RU2634901C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ БЛОКСОПОЛИМЕРОВ | 1993 |

|

RU2083599C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАС- ТОПЛАСТОВ последовательной полимеризацией винилароматических. и диеновых мономеров, например, стирола, бутадиена и снова стирола в их углеводородных растворах в присутствии литийор- ганичаских инициаторов, о т л и ч а— ю щ и и с я тем, что, с целью улучшения физико-механических показателей и рабочих свойств конечных продуктов, в качестве инициаторов применяют смесь моно- и дйлитийоргани- ческих 'соединений, взятых в соотношении 9:1-7:3.

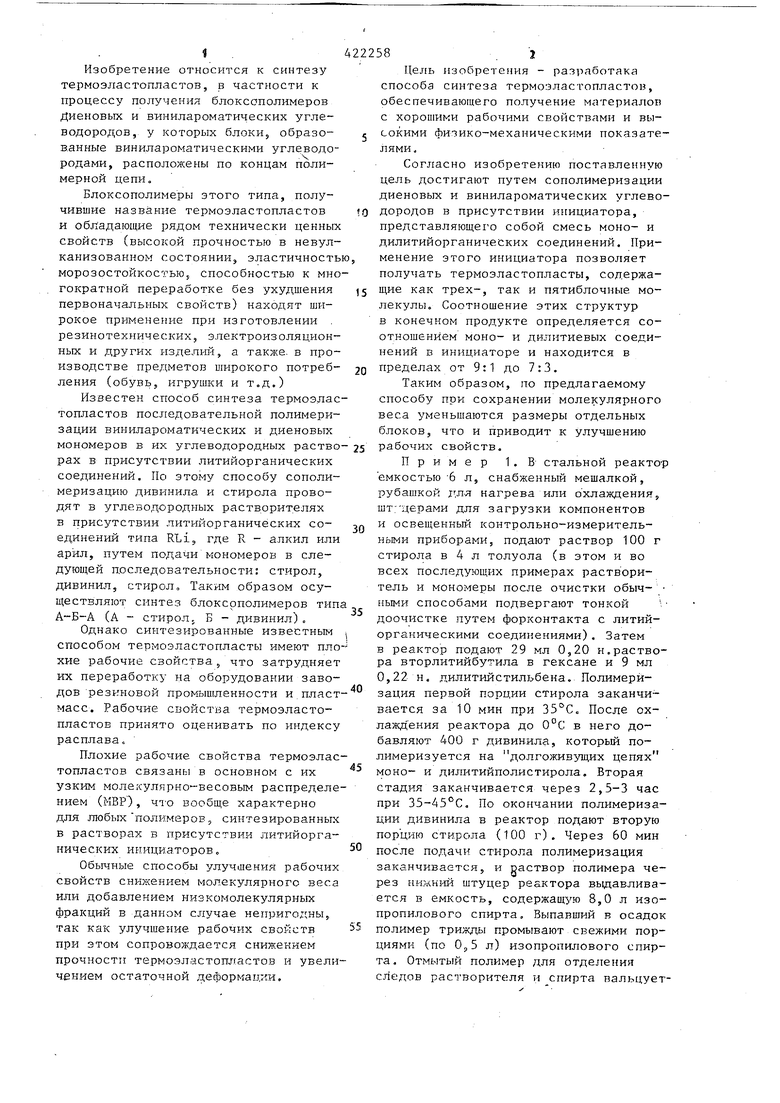

Характеристическая вязкость ,в бензоле при , дл/г

Содержание стирола, вес.%

Предел прочности при разрыве, кгс/см

при

при 50°С Относительное удлинение

1,20 1,17 0,76 1,25 31,5 30,0 32,0 30,5

260

314

300 120 133

Zb

Авторы

Даты

1984-12-15—Публикация

1970-07-06—Подача