Изобретение относится к области получения каучуков растворной полимеризации, в частности полибутадиена и сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев в диеновой части, которые могут применяться для производства шин с высокими эксплуатационными характеристиками, способных выдерживать высокие скорости движения, обеспечивать хорошее сцепление с дорожным покрытием и топливоэкономичность.

Известен способ получения полимеров бутадиена и сополимеров его со стиролом, используемых, в частности, в производстве шин, непрерывной (со)полимеризацией мономеров при температуре 70-75oC в среде алифатического и/или циклоалифатического углеводорода в присутствии литийорганического инициатора (н-бутиллитий), замещенного бензола, в качестве которого используют толуол, ксилол, мезитилен, кумол, и модифицирующей добавки, в качестве которой используют стирилфенолят щелочного металла общей формулы

где Me - K или Na;

один из R1, R2, R3 - α-метилбензил, а два других выбраны из группы, включающей α-метилбензил, водород, метил, трет.бутил, октил, нонил, кумил,

при мольном отношении замещенного бензола к указанному стирилфеноляту щелочного металла, равном 400-20000, при дозировке стирилфенолята щелочного металла 0,5-4,0 ммоля на 1 кг мономеров (патент РФ 2074197, МПК C 08 F 4/46, 36/06, 236/10, 136/06, приоритет 14.04.95, опубл. 27.02.97. Бюл. 6).

Известный способ позволяет предотвратить образование нерастворимого высокомолекулярного (со)полимера (геля) при одновременном обеспечении статистического распределения бутадиена и стирола по длине макромолекулы, т.е. снижении содержания блочного стирола, отрицательно влияющего на технологические и потребительские свойства (со)полимера.

Известен также способ получения (со)полимеров диенов полимеризацией их или сополимеризацией их при температуре 75oC между собой или с винилароматическими соединениями в среде углеводородного растворителя в присутствии литийорганического соединения (н-бутиллитий) и углеводородорастворимой модифицирующей добавки, в качестве которой используют смесь стирилфенолятов щелочных металлов и метилтретичного-бутилового эфира при их молярном соотношении 1:0,5-200,0 соответственно (патент РФ 2058322, МПК C 08 F 36/04, 236/10, 297/04, 136/06, 136/08, приоритет 6.07.94, опубл. 20.04.96. Бюл. 11).

Описанный способ позволяет получать (со)полимеры, обладающие хорошим комплексом технологических и эксплуатационных свойств (вулканизаты на их основе имеют высокую эластичность и низкое теплообразование), обеспечивающих возможность применения их для производства шин, резинотехнических и кабельных изделий. Однако содержание 1,2-звеньев в диеновой части сополимеров бутадиена с винилароматическими мономерами, полученных данным способом, не превышает 45%.

Известен способ получения диеновых каучуков, характеризующихся хорошим комплексом физико-механических и технологических свойств и использующихся для изготовления шин, полимеризацией сопряженных диенов (бутадиена, изопрена) или их сополимеризацией с винилароматическими мономерами (стиролом, винилтолуолом) при температуре порядка 60oC в углеводородной среде под влиянием металлоорганических соединений щелочных или щелочноземельных металлов (бутиллитий в комбинации с N,N,N',N'-тетраметилэтилендиамином) с добавкой 0,005-0,100 ч. на 100 ч. мономеров сшивающего агента (дивинилбензола) с последующим обрывом полимеризации смесью галогенида олова (SnCl4) и органического соединения, содержащего группу C(= X)N, где X - O или S (например, ароматическим амино(тио)альдегидом или кетоном) (заявка Японии 63-118302, МПК, C 08 C 19/44, C 08 F 8/43, опубл. 23.05.88). Известный способ позволяет получать (со)полимеры с высоким содержанием 1,2-звеньев в бутадиеновой части (70%).

Недостатком известного способа является необходимость поддержания температуры (со)полимеризации на уровне 55-65oC для обеспечения высокого содержания 1,2-звеньев в диеновой части, что существенно осложняет отвод тепла реакции, особенно в промышленных аппаратах большого объема, и предполагает применение хладоагентов с низкими температурами. Для частичного устранения указанного недостатка необходимо снижение концентрации мономеров в растворе, но этот прием приводит к уменьшению выхода (со)полимера, а следовательно, ухудшает экономические показатели процесса за счет снижения производительности оборудования.

Известен способ получения статистических сополимеров на основе сопряженных диенов и моновинилароматических соединений, используемых в качестве материала для протекторов шин, сополимеризацией соответствующих мономеров под действием литийорганических соединений и сокатализатора - диалкиловых эфиров этиленгликоля формулы R1OCH2CH2OR2, где R1 и R2 - Me, Et, H- и изо-, втор. и трет. Bu (суммарное количество атомов C в R1 и R2 составляет 5-7) и реакцией сочетания образовавшихся живущих цепей с ди- или тривинилбензолом (Заявка ФРГ 3724870, МПК C 08 F 236/04, C 08 F 2/06, опубл. 9.02.89).

Общим недостатком способов по заявке Японии 63-118302 и заявке ФРГ 3724870 является применение биологически неразрушаемых сокатализаторов (N,N, N', N'-тетраметилэтилендиамина и диалкиловых эфиров этиленгликоля), имеющих высокую растворимость в воде, что способствует их попаданию в сточные воды при выделении сополимеров и требует применения дополнительной очистки сточных вод перед сбросом их в водоемы.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения диеновых каучуков с регулируемым содержанием 1,2-звеньев в диеновой части (от исключительно высокого до низкого) путем варьирования каталитической системы, применяемой на стадии (со)полимеризации и состоящей из литиевого инициатора (этиллитий, изопропиллитий, н-бутиллитий, трет-октиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий и циклогексиллитий), алкоксида натрия формулы NaOR, где R - алкильная группа, содержащая 3-8 атомов углерода (m-пентоксид Na) и полярного модификатора (диэтиловый эфир, ди-н-пропиловый эфир, тетрагидрофуран, диоксан, этиленгликольдиэтиловый эфир, диэтиленгликольдиэтиловый эфир, триэтиленгликольдиметиловый эфир, триметиламин, триэтиламин, N, N, N',N'-тетраметилэтилендиамин, N-метилморфолин, N-этилморфолин, N-фенилморфолин и алкилтетрагидрофуриновые эфиры) при молярном соотношении алкоксид натрия : полярный модификатор : литиевый инициатор 0,15-1,00:0,40-3,00:1 соответственно и проведении (со)полимеризации в углеводородном растворителе, представляющем собой одно или более ароматическое, парафиновое или циклопарафиновое соединений с 4-10 атомами углерода в молекуле (патент США 5906956, МПК C 08 F 4/48, опубл. 25.05.99).

Недостатками известного способа являются

- использование азотсодержащих из числа указанных модификаторов, растворимых в воде, требует разработки методов очистки сточных вод, т.к. при выделении полимера из раствора водной дегазацией часть полярных модификаторов попадает в сточные воды; предельно допустимые концентрации, которые не влияют на работу очистных сооружений, указанных полярных модификаторов составляют не выше 0,5 мг/л; при минимальной дозировке полярного модификатора, предусмотренной в известном способе, попадание его в сточные воды составит более 1 мг/л;

- невозможность получения заданного количества 1,2-звеньев (45-65%) в диеновой части полимерной цепи при температуре выше 60oC, что влечет за собой технологические трудности по съему тепла в полимеризационных реакторах, и как следствие, влияет на экономические показатели процесса.

Технической задачей предлагаемого изобретения является разработка способа получения полибутадиена или статистических сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев в диеновой части, которые могут успешно применяться для производства шин с высокими эксплуатационными характеристиками, при температуре полимеризации на уровне 75oC, что упрощает технологию и улучшает экономические показатели процесса за счет устранения необходимости интенсивного съема тепла реакции в полимеризаторах и необходимости снижения концентрации мономеров в растворе при полимеризации, с применением труднорастворимых в воде азотсодержащих полярных модификаторов, что улучшает экологические характеристики процесса за счет значительного снижения содержания биологически неразрушаемых азотсодержащих соединений в сточных водах и исключает необходимость дополнительной их очистки перед сбросом в водоемы, а также расширение ассортимента применяемых в процессе получения полибутадиена и статических сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев литийорганических инициаторов и их модификаторов.

Поставленная техническая задача решается тем, что в способе получения полибутадиена и статистических сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев в диеновой части (со)полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического инициатора, алкоксида натрия и полярного модификатора в качестве литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1:2,05-2,10 соответственно при температуре 50-60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом, при соотношении мономер из указанной группы : этиллитий 0,25-1,00: 1 соответственно, в качестве алкоксида натрия - продукт взаимодействия N, N, N', N'-тетра(β-оксипропил)этилендиамина с дисперсией натрия в молярном соотношении 1:4,05-4,10 соответственно при температуре 98-100oC, а в качестве полярного азотсодержащего модификатора - триэтиленгексаметилтетрамин или тетраэтиленгептаметилпентамин, взятые в молярном соотношении указанные литийорганические инициаторы по активному литию : алкоксид натрия по натрию : полярный азотсодержащий модификатор 1:0,3-1,0:0,3-1,0 соответственно, при дозировке литийорганического инициатора 0,2-2,0•10-3 моль активного лития на 100 г полимеризуемых мономеров.

Технической задачей предлагаемого изобретения является также получение полидиена и статистических сополимеров бутадиена со стиролом, содержащих на концах полимерных цепей азотсодержащие группы, что повышает пластоэластические и прочностные свойства резин на их основе.

Поставленная задача решается тем, что перед подачей литийорганического инициатора в реакционную массу дополнительно вводят диметиламин или диэтиламин в молярном соотношении активный литий : диметиламин или диэтиламин 1: 0,5-1,0 соответственно, а по окончании (со)полимеризации в раствор (со)полимера вводят сочетающий агент - тетраэтоксисилан или четыреххлористый кремний в молярном соотношении активный литий : указанный сочетающий агент 1:0,18-0,25 соответственно.

Сравнение заявляемого технического решения с ближайшим аналогом позволяет сделать вывод о соответствии его критерию патентоспособности "новизна".

Известен способ получения термоэластопластов путем блоксополимеризации стирола или α-метилстирола и диена в среде органического растворителя под действием литийорганического инициатора и модификатора - метил-трет-бутилового эфира, где в качестве литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1:2,05-2,10 соответственно при температуре 50-60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом при молярном соотношении мономер из группы : этиллитий 0,25-1,00: 1 соответственно, при дозировке инициатора 4,5•10-5 - 1,2•10-4 молей активного лития на 1 г винилароматического мономера при получении термоэластопласта (патент РФ 2141976, МПК C 08 F 297/04, 4/08, приоритет 14.07.98, опубл. 27.11.99 Бюл. 33).

Использование описанного в известном способе инициатора при блоксополимеризации стирола или α-метилстирола и диена позволяет сократить время синтеза первого полистирольного или поли-α-метилстирольного блока. Термоэластопласты, полученные известным способом, применяются в обувной промышленности, для модификации битумов, изготовления резинотехнических изделий, модификации термопластов. Как следует из описания к патенту РФ 2141976 (с. 3), повышение содержания 1,2-звеньев в полибутадиеновом блоке приводит к снижению физико-механических свойств полимера. Так, термоэластопласты, полученные известным способом, обладают высоким комплексом свойств при содержании 1,2-звеньев в диеновой части 8-9 мольн.%.

Применение данного катализатора при получении полибутадиена и статистических сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев в диеновой части, предназначенных для изготовления высококачественных шин, неизвестно. Кроме того, заявляемый способ не предполагает использование метил-третбутилового эфира, используемого в способе по патенту РФ 2141976 в качестве активатора процесса инициирования под действием известного каталитического комплекса.

Известен способ получения статистических бутадиенстирольных каучуков сополимеризацией мономеров в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например литийбутила и модифицирующей добавки, в качестве которой используют N,N,N',N'-тетра(калийоксипропил)этилендиамин, при мольном соотношении к литийорганическому катализатору 0,05-2,50 или смесь N,N,N',N'-тетра(калийоксипропил)этилендиамина с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов в молярном соотношении компонентов смеси и литийорганического катализатора (0,05-2,50): (0,025-1,000): 1 соответственно (патент РФ 2073023, МПК C 08 F 236/10, приоритет 23.11.94, опубл. 10.02.97. Бюл. 4).

Известный способ позволяет повысить управляемость и воспроизводимость процесса за счет выравнивания констант сополимеризации мономеров, стабилизировать вязкость по Муни каучука и снизить выход некондиционного каучука, увеличить содержание 1,2-звеньев в структуре диеновой части сополимера, способствующих повышению прочности связи шин с влажной дорогой.

Однако максимальное содержание 1,2-звеньев в диеновой части сополимера, достигаемое при осуществлении процесса полимеризации по данному способу, составляет всего 27,3%, что не может позволить получить необходимо высокий комплекс свойств бутадиеновых и статистических бутадиенстирольных каучуков для успешного применения их в производстве шин.

Известен способ получения сополимеров диенов, в частности сополимеризацией бутадиена и стирола при их массовом соотношении 85-90:15-10 соответственно в инертном органическом растворителе в присутствии каталитической системы, представляющей собой продукт взаимодействия н-бутиллития, изопрена и N, N, N', N'-тетра(натрийоксиметилэтилен)этилендиамина, взятых в мольном соотношении бутиллитий : N,N,N',N'-тетра(натрийоксиметилэтилен)этилендиамин : изопрен 1: 0,07-0,15: 15-25 соответственно, причем каталитическую систему получают путем одновременного смешения н-бутиллития, изопрена и N,N,N',N'-тетра(натрийоксиметилэтилен)этилендиамина в инертном органическом растворителе и взаимодействия при температуре реакции (патент РФ 2124529, МПК C 08 F 236/08, 236/10, приоритет 27.03.96, опубл. 10.01.99. Бюл. 1).

Известный способ позволяет получать сополимеры, протекторные резины на основе которых имеют высокие динамические и усталостные свойства, теплостойкость, сцепление с мокрым дорожным покрытием, низкое сопротивление качению, что обусловлено высоким содержанием 1,2-звеньев в диеновой части (51,5%). Однако столь высокое содержание 1,2-звеньев в диеновой части достигается при достаточно низкой температуре сополимеризации (30-60oC), что вызывает описанные выше технологические трудности при поддержании температуры на указанном уровне.

Предлагаемый способ предполагает использование продукта взаимодействия N, N,N',N'-тетра(β-оксипропил)этилендиамина с дисперсией натрия в заявляемом соотношении в качестве самостоятельной добавки - сокатализатора при введении его параллельно с литийорганическим каталитическим комплексом непосредственно в реакционную массу, а в известном способе, как следует из описания к патенту РФ 2124529, каталитическую систему, состоящую из бутиллития, изопрена и N,N,N',N'-тетра(натрийоксиметилэтилен)этилендиамина, получают предварительно при взаимодействии указанных компонентов в заявленном соотношении в течение 15-30 мин при температуре реакции до прекращения тепловыделения, а уже потом подают на полимеризацию.

Кроме того, инициатор, получаемый на основе хлористого этила, используемый в заявляемом способе, значительно экономичнее, чем известная каталитическая система на основе бутиллития, т.к. цена хлористого этила составляет 7 руб/кг, а норм. хлористого бутила, применяемого для получения норм. бутиллития, - 20 руб/кг.

Немаловажным фактором при разработке предлагаемого способа является расширение ассортимента модифицированных литийорганических инициаторов с учетом сырьевой базы региона, где расположено то или иное предприятие, на котором существует перспектива промышленного освоения технологии получения полимеров бутадиена или статистических сополимеров бутадиена со стиролом с повышенным содержанием 1,2-звеньев в диеновой части для изготовления высококачественных резин шинного назначения.

Сравнение заявляемого технического решения с другими, известными в данной области техники, показало, что только использование всей совокупности существенных признаков предлагаемого изобретения, применение которой в других технических решениях не выявлено, позволяет решить сформулированную выше техническую задачу и обеспечить необходимый технический результат.

Таким образом, на основании вышеизложенного можно сделать вывод о соответствии заявляемого технического решения критерию патентоспособности "изобретательский уровень".

Сущность предлагаемого изобретения подтверждается конкретными примерами.

Для осуществления предлагаемого способа получают растворимый в углеводородных растворителях комплекс, как описано в патенте РФ 2141976.

Пример 1. В аппарат емкостью 800 л, снабженный мешалкой, штуцерами для ввода и вывода реагентов, рубашкой для подвода и отвода тепла, загружают в атмосфере аргона 450 л растворителя (смесь циклогексана с нефрасом в соотношении 50-75:50-25 мас.%). Из другого аппарата туда же загружают 14,35 кг дисперсии лития (размер частиц лития 4-120 микрон) в виде суспензии в растворителе. Включают мешалку, содержимое аппарата нагревают до 40oC и из дозера подают порционно или непрерывно 64,5 кг (70 л) хлористого этила (молярное соотношение хлористый этил : литий 1:2,05). Реакция между хлористым этилом и литием начинаются немедленно, о чем свидетельствует повышение температуры реакционной массы до 50oC. Тепло реакции отводят с помощью захоложенного масла, подаваемого в рубашку аппарата. Скорость дозирования хлористого этила составляет 10-12 л/ч и определяется эффективностью отвода тепла реакции. После завершения подачи хлористого этила реакционную массу выдерживают 1 час при температуре 50oC для завершения реакции. Затем мешалку выключают и через 1 час по подвижному опуску отбирают пробу для анализа. Концентрация этиллития в растворе при 50oC составляет 1,7 моль/л, выход - 95%, количество молей этиллития - 950.

Затем включают мешалку и при температуре 50oC в аппарат дозируют пиперилен в количестве 16,15 кг (24 л) (25 мольных % по отношению к этиллитию). Скорость дозирования пиперилена 10 л/ч. После завершения дозирования пиперилена реакционную массу охлаждают до температуры 20-25oC и направляют на фильтр, где отделяют раствор комплекса от шлама (хлористого лития). Раствор комплекса этиллития анализируют. Содержание активного лития, определенного методом двойного титрования втор-бутиловым спиртом в присутствии орто-фенантролина, составляет 1,63 моль/л. Раствор имеет соломенно-желтую окраску. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 2. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,7 кг дисперсии лития. Молярное соотношение хлористый этил: дисперсия лития = 1:2,1. Реакцию взаимодействия хлористого этила с дисперсией лития проводят при температуре 60oC и к полученному раствору этиллития дозируют изопрен в количестве 64,6 кг (95 л). Молярное соотношение этиллитий: изопрен = 1:1. Содержание активного лития в растворе составляет 1,45 моль/л. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 3. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,56 кг дисперсии лития (молярное соотношение хлористый этил : дисперсия лития = 1:2,08) и реакцию взаимодействия хлористого этила с дисперсией лития проводят при температуре 55oC. К полученному раствору этиллития дозируют этилен в количестве 6,65 кг, молярное соотношение этиллитий : этилен = 1:0,25. При этом в реакторе поддерживают давление не ниже 9 атм. Содержание активного лития в растворе составляет 1,63 моль/л. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 4. Синтез растворимого комплекса этиллития проводят, как в примере 1, но дозируют к раствору этиллития бутадиен в количестве 26,65 кг (41 л), молярное соотношение этиллитий : бутадиен = 1:0,5. Содержание активного лития в растворе составляет 1,58 моль/л. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 5. Синтез растворимого комплекса проводят, как в примере 1, но дозируют к раствору этиллития стирол в количестве 49,4 кг (54,5 л), молярное соотношение этиллитий : стирол = 1:0,5. Содержание активного лития в растворе составляет 1,55 моль/л. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 6. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,7 кг дисперсии лития (молярное соотношение хлористый этил : дисперсия лития = 1:2,1) и проводят реакцию взаимодействия хлористого этила с дисперсией лития при температуре 55oC. К полученному раствору этиллития дозируют смесь, содержащую 49,4 кг (54,5 л) стирола и 25,65 кг (41 л) бутадиена, молярное соотношение этиллитий : смесь стирола и бутадиена = 1:1. Содержание активного лития в растворе составляет 1,45 моль/л. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

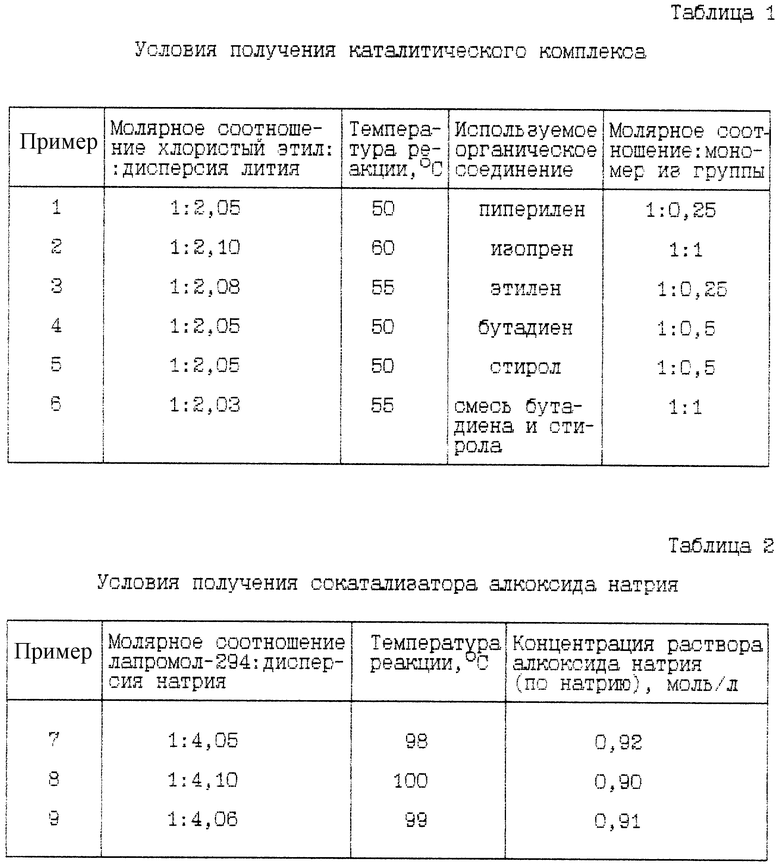

Данные по получению растворимого в углеводородных растворителях комплекса представлены в таблице 1.

Пример 7. Используемый в качестве сокатализатора алкоксид натрия - продукт взаимодействия N,N,N',N'-тетра(β-оксипропил)этилендиамина (лапромол-294 по ТУ 6-05-1681-80) с дисперсией натрия получают следующим образом.

В реактор объемом 0,5 л загружают 300 мл осушенного и обескислороженного толуола, 9,97 г (0,433 моль) металлического натрия и при температуре 98oC и интенсивном перемешивании в течение 10 мин диспергируют металлический натрий; после получения тонкой дисперсии натрия в реактор в течение 1 часа дозируют толуольный раствор лапромола-294, содержащий лапромола-294 31,3 г (30 мл; 0,107 моль) и 21,7 г (25 мл) толуола; по окончании дозирования раствора лапромола-294 реакционную смесь выдерживают при температуре 98oC в течение 4 часов до прекращения выделения водорода. Полученный раствор охлаждают до температуры 20-25oC и анализируют. Концентрацию раствора алкоксида натрия по натрию определяют методом прямого кислотно-щелочного титрования. Полученный прозрачный бесцветный раствор имеет концентрацию по натрию 0,92 моль/л. Выход целевого продукта 76,7%.

Пример 8. Получение алкоксида натрия проводят, как в примере 7, но загружают в реактор 10,1 г (0,439 моль) металлического натрия при температуре 100oC и по окончании дозирования раствора лапромола-294 реакционную смесь выдерживают при температуре 100oC. Концентрация раствора по натрию 0,90 моль/л, выход целевого продукта 75,0%.

Пример 9. Получение алкоксида натрия проводят как в примере 7, но загружают в реактор 10 г (0,435 моль) металлического натрия при температуре 99oC и по окончании дозирования раствора лапромола-294 реакционную смесь выдерживают при температуре 99oC. Концентрация раствора по натрию 0,91 моль/л, выход целевого продукта 75,8%.

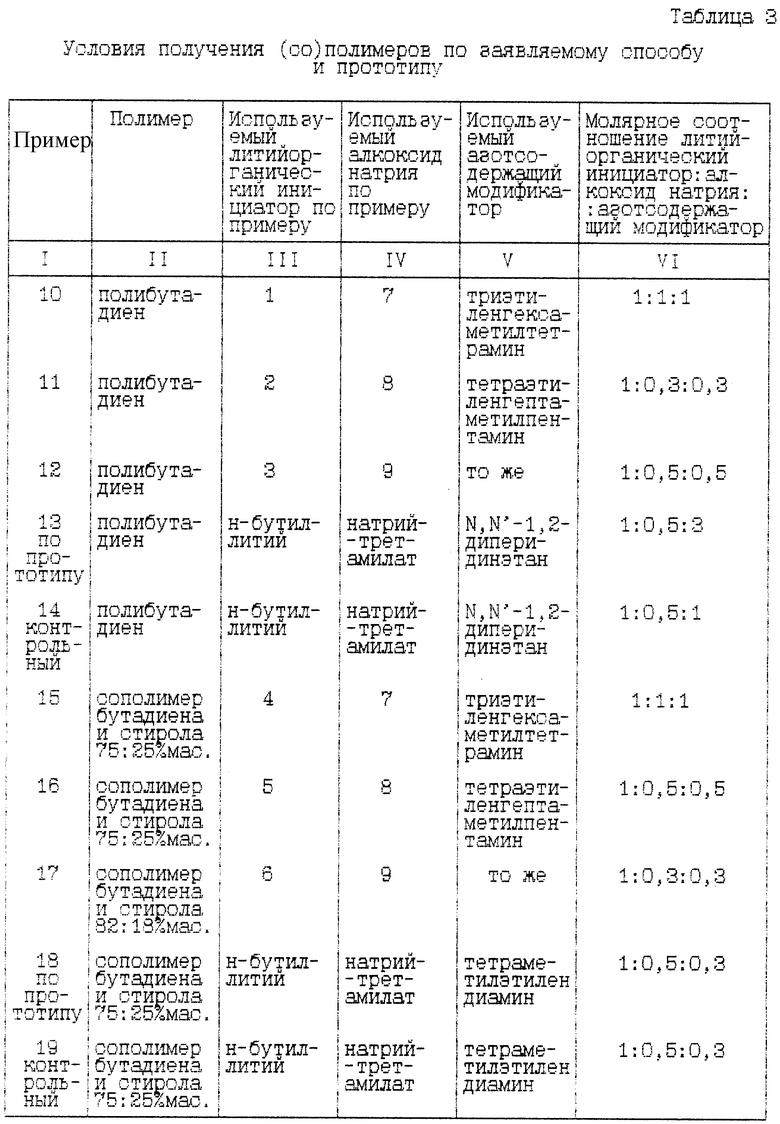

Данные по получению алкоксида натрия, используемого в заявляемом способе, представлены в таблице 2.

Пример 10. Получение полибутадиена.

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для подачи реагентов, рубашкой для подвода и отвода тепла, загружают 6 л (4,5 кг) осушенного растворителя (нефраса или смеси циклогексана и нефраса в соотношении 50-85: 50-15 мас. %), 750 г бутадиена и при температуре 20oC дозируют литийорганический инициатор, полученный по примеру 1, в количестве 9,25 мл, 16,3 мл (1,5•10-2 моль) раствора алкоксида натрия, полученного по примеру 7, и 3,45 г (1,5•10-2 моль) триэтиленгексаметилтетрамина. Полимеризацию проводят при температуре 74oC в течение 40 мин. Конверсия бутадиена 100%. Полученный полибутадиен выделяют из раствора методом водной дегазации, предварительно вводят в раствор антиокоидант в количестве 1 мас.% на полимер. Выделенный полибутадиен сушат на вальцах и испытывают по стандартным методикам.

Молекулярная масса полибутадиена 55000, вязкость по Муни 13 условных единиц, содержание 1,2-звеньев 56%.

Пример 11. Получение полибутадиена, как в примере 10, но дозируют 1,04 мл (1,5•10-3 моль) литийорганического инициатора, полученного по примеру 2, 0,5 мл (0,45•10-3 моль) алкоксида натрия, полученного по примеру 8, и 0,13 г (0,45•10-3 моль) тетраэтиленгептаметилпентамина. Температура полимеризации 75oC.

Молекулярная масса полибутадиена 508000, содержание 1,2-звеньев - 54%, вязкость по Муни 120 условных единиц.

Пример 12. Получение полибутадиена, как в примере 10, но дозируют 2,25 мл (3,67•10-3 моль) литийорганического инициатора, полученного по примеру 3, 2,04 мл (1,85•10-3 моль) алкоксида натрия, полученного по примеру 9, и 0,53 г (1,85•10-3 моль) тетраэтиленгептаметилпентамина. Температура полимеризации 76oC.

Молекулярная масса полибутадиена 210000, содержание 1,2-звеньев - 55%, вязкость по Муни 47 условных единиц.

Пример 13. Получение полибутадиена (по прототипу).

В реактор емкостью 3,8 л загружают 2250 г осушенной молекулярными ситами шихты, содержащей 20 мас. % бутадиена и 80 мас.% гексана. После удаления микропримесей из шихты с помощью раствора н-бутиллития в реактор дозируют 2,25 мл 2,0 М раствора N,N'-1,2-диперидинэтана (ДРЕ) в гексане, 1,5 мл 0,5 М раствора натрий-t-амилата (STA) в гексане и 1,56 мл 0,96 М раствора н-бутиллития в гексане. Молярное соотношение STA:DPE:н-BuLi = 0,5:3:1. Полимеризация проходит при температуре 50oC. Через 15 мин конверсия бутадиена 95%. Полимеризацию продолжают еще 30 мин до полного исчерпывания мономера. Затем для обрыва полимеризации в реактор вводят 1,0 мл 2,0 М раствора этанола в гексане, раствор полимера выгружают из реактора и стабилизируют антиоксидантом в количестве 1 мас. часть на 100 мас. частей каучука. Полимер выделяют водной дегазацией и сушат в вакуумном шкафу при температуре 50oC.

Полученный полибутадиен имеет температуру стеклования Tg = -90oC, микроструктуру - 93% 1,2-звеньев и 7% 1,4-звеньев, вязкость по Муни 78 условных единиц.

Пример 14 (контрольный). Получение полибутадиена, как в примере 13, но в реактор дозируют 0,75 мл 2,0 М раствора N,N'-1,2-диперидинэтана (DPE) в гексане. Молярное соотношение н-BuLi:STA:DPE = 1:0,5:1. Полимеризацию проводят при температуре 74oC.

Молекулярная масса полученного полибутадиена 303000, содержание 1,2-звеньев - 48%, вязкость по Муни 79 условных единиц.

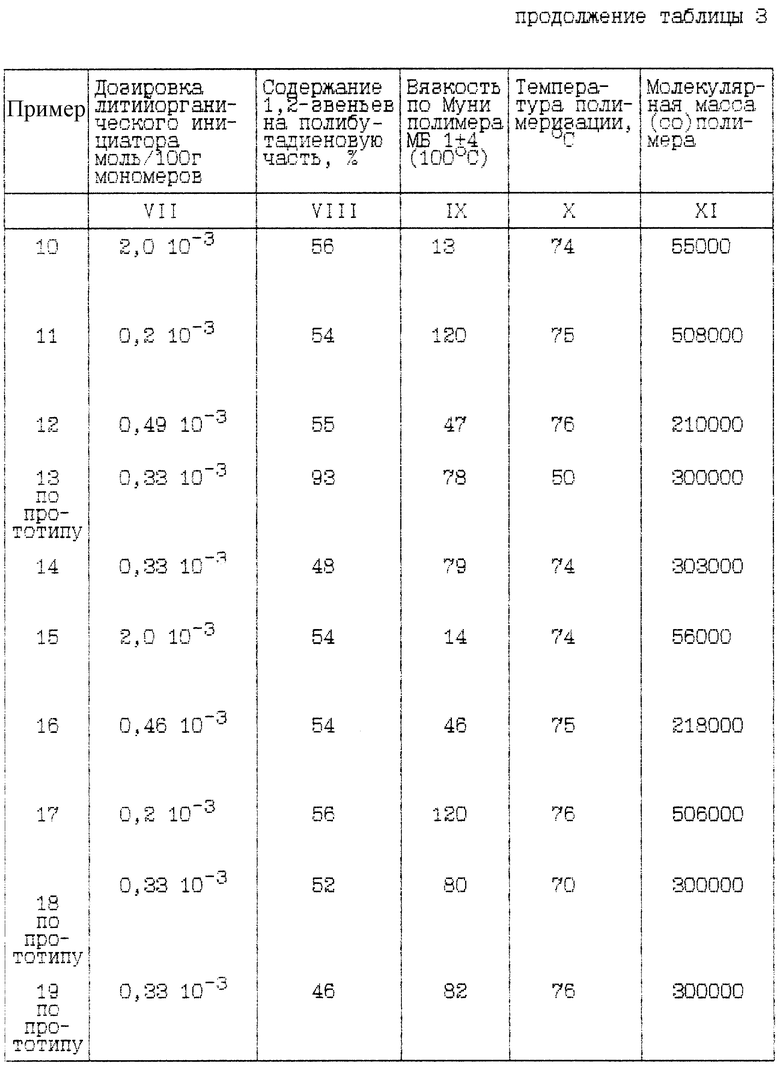

Как следует из примеров 10-14, известный способ позволяет получать полибутадиен с высоким содержанием 1,2-звеньев лишь при низкой температуре полимеризации (50oC) и больших дозировках азотсодержащего модификатора (3 моль на 1 моль н-BuLi); использование известной каталитической системы, но при заявляемых температурных режимах полимеризации и дозировках азотсодержащего модификатора, не позволяет получить полибутадиен с достаточно высоким содержанием 1,2-звеньев.

Пример 15. Получение статистического сополимера бутадиена со стиролом (ДССК-25).

В реактор объемом 10 л, снабженный мешалкой, штуцерами для подачи реагентов, рубашкой для подвода и отвода тепла, загружают 6 л (4,5 кг) осушенного растворителя (нефраса или смеси циклогексана и нефраса в соотношении 50-85: 50-15 мас.%), 200 стирола, 600 г бутадиена и при перемешивании при температуре 20oC дозируют литийорганический инициатор, полученный по примеру 4, в количестве 10,2 мл (1,6•10-2 моль), 17,4 мл (1,6•10-2 моль) алкоксида натрия, полученного по примеру 7, и 3,68 г (1,6•10-2 моль) триэтиленгексаметилтетрамина. Полимеризацию проводят при температуре 74oC в течение 40 мин. Конверсия мономеров 100%. После завершения полимеризации в раствор полимера вводят антиоксидант в количестве 1 мас.% на полимер. Полученный полибутадиен выделяют методом водной дегазации, сушат на вальцах и испытывают по стандартным методикам.

Молекулярная масса полученного сополимера 56000, содержание 1,2-звеньев в бутадиеновой части 54%, содержание статистически распределенного полистирола в сополимере 25%, блочный полистирол отсутствует, вязкость по Муни 14 условных единиц.

Пример 16. Получение статистического сополимера бутадиена со стиролом, как в примере 15, но дозируют литийорганический инициатор, полученный по примеру 5, в количестве 2,4 мл (3,72•10-3 моль), 2,07 мл (1,86•10-3 моль) алкоксида натрия, полученного по примеру 8, и 0,54 г (1,88•10-3 моль) тетраэтиленгептаметилпентамина. Температура полимеризации 75oC.

Молекулярная масса полученного сополимера 218000, содержание 1,2-звеньев в бутадиеновой части 54%, содержание статистически распределенного полистирола в сополимере 25%, блочный полистирол отсутствует, вязкость по Муни 46 условных единиц.

Пример 17. Получение статистического сополимера бутадиена со стиролом (ДССК-18), как в примере 15, но загружают 145 г стирола и 655 г бутадиена и дозируют литийорганический инициатор, полученный по примеру 6, в количестве 1,1 мл (1,6•10-3 моль), 0,53 мл (0,48•10-3 моль) алкоксида натрия, полученного по примеру 9, и 0,14 г (0,48•10-3 моль) тетраэтиленгептаметилпентамина. Температура полимеризации 75oC.

Молекулярная масса полученного сополимера 506000, содержание статистически распределенного полистирола 18%, блочный полистирол отсутствует, вязкость по Муни 120 условных единиц, содержание 1,2-звеньев 56%.

Пример 18 (по прототипу). Получение статистического сополимера бутадиена со стиролом (каучук ДССК-25).

В реактор емкостью 3,8 л загружают 2250 г осушенной молекулярными ситами шихты, содержащей 20 мас.% мономеров (112,5 г стирола и 337,5 г бутадиена) и 80 мас. % гексана. После удаления микропримесей из шихты с помощью раствора н-бутиллития (н-BuLi) в реактор дозируют 2,25 мл 2,0 М раствора тетраметилэтилендиамина (ТМЕДА) в гексане, 1,5 мл 0,5 М раствора натрий-t-амилата (STA) в гексане и 1,56 мл 0,96 М раствора н-BuLi в гексане. Молярное соотношение STA: ТМЕДА: н-BuLi = 0,5:0,3:1. Температура полимеризации 70oC. Через 15 мин конверсия мономеров более 90%. Полимеризация продолжается еще 30 мин до полного исчерпывания мономера. Затем для обрыва полимеризации в реактор вводят 1,0 мл 2,0 М раствора этанола в гексане, раствор полимера выгружают из реактора, вводят антиоксидант в количестве 1 мас. часть на 100 мас. частей каучука. Полимер выделяют методом водной дегазации, сушат в вакуумном шкафу при температуре 50oC.

Исследования полученного сополимера методом протонного ЯМР показывают, что полистирол распределен статистически в полимерных цепях.

Температура стеклования полимера Tg = -35oC, микроструктура полибутадиеновой части - 1,2-звеньев 52%, 1,4-звеньев 48%, вязкость по Муни 80 условных единиц.

Пример 19 (контрольный). Получение статистического сополимера бутадиена со стиролом, как в примере 18, но полимеризацию проводят при температуре 76oC.

Содержание 1,2-звеньев в полибутадиеновой части 46%, вязкость по Муни 82 условных единиц.

Данные по примерам 15-19, подтверждающим сущность предлагаемого изобретения по п.1 формулы, приведены в таблице 3.

Как следует из примеров 15-19, известный способ позволяет получать статистические сополимеры бутадиена со стиролом с высоким содержанием 1,2-звеньев в диеновой части (52%) при температуре не выше 70oC.

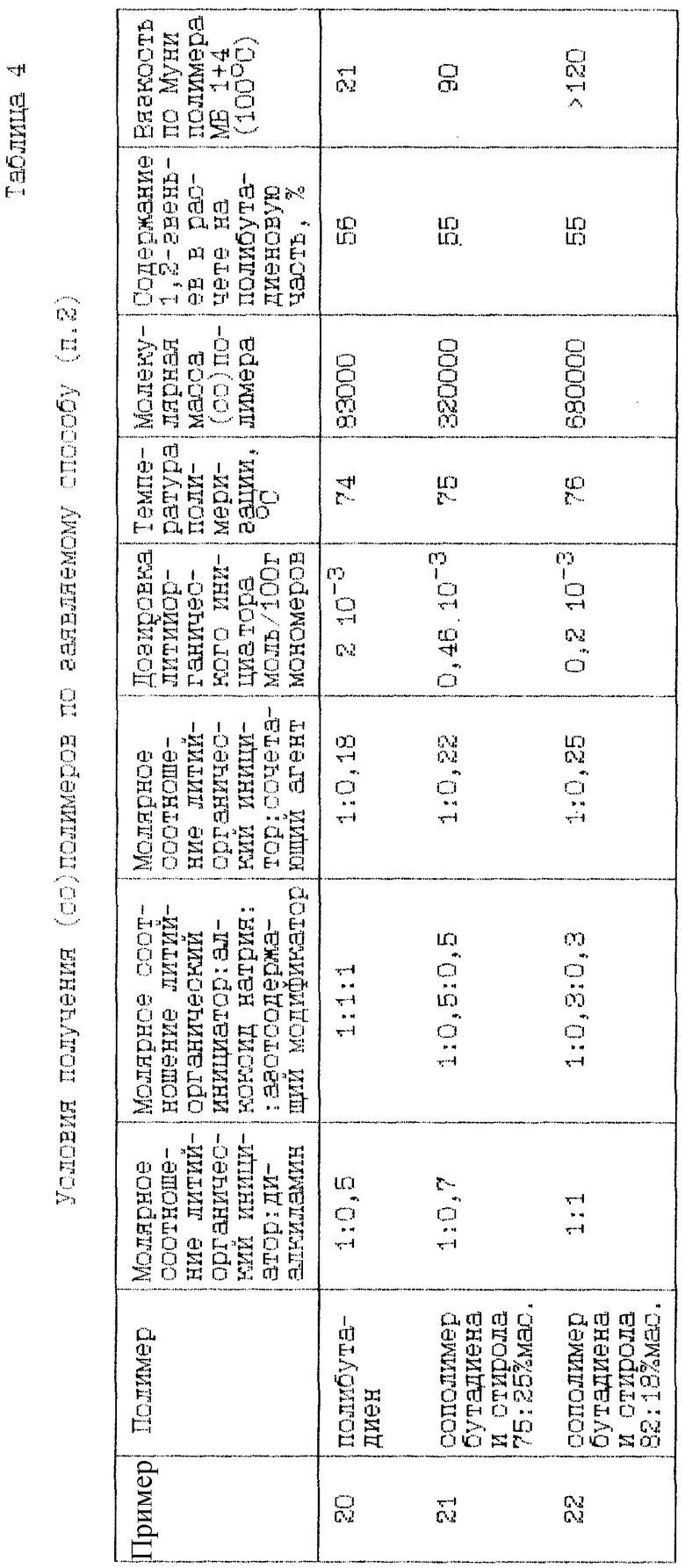

Пример 20. Получение полибутадиена.

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для подачи реагентов, рубашкой для подвода и отвода тепла, загружают 4500 г осушенного растворителя (нефраса или смеси циклогекоана и нефраса в соотношении 50-85: 50-15 мас.%), 750 г бутадиена и 15 мл 0,5 М раствора диметиламина (7,5•10-3 моль). Туда же при перемешивании при температуре 20oC дозируют литийорганический инициатор, полученный по примеру 1, в количестве 9,25 мл (1,5•10-2 моль). Содержимое аппарата выдерживают при температуре 20-25oC в течение 15 мин и затем дозируют в аппарат 16,3 мл (1,5•10-2 моль) раствора алкоксида натрия, полученного по примеру 7, и 3,45 г (1,5•10-2 моль) триэтиленгексаметилтетрамина. Полимеризацию проводят при температуре 74oC в течение 40 мин. Конверсия бутадиена 100%. По завершении полимеризации бутадиена в аппарат дозируют сочетающий агент - тетраэтоксисилан - 5,4 мл 0,5 М раствора в гексане (2,7•10-3 моль). Реакцию сочетания проводят при температуре 74oC в течение 40 мин. В раствор полимера вводят антиоксидант в количестве 1 мас.% на полимер и выделяют полибутадиен методом водной дегазации, сушат на вальцах, затем испытывают по стандартным методикам.

Молекулярная масса полибутадиена 83000. Содержание 1,2-звеньев 56%, вязкость по Муни 21 условная единица.

Пример 21. Получение статистического сополимера бутадиена со стиролом (каучук ДССК-25).

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для подачи реагентов, рубашкой для подвода и отвода тепла, загружают 4500 г осушенного растворителя (нефраса или смеси циклогексана и нефраса в соотношении 50-85: 50-15 мас.%), 200 г стирола, 600 г бутадиена и 5,2 мл 0,5 М (2,6•10-3 моль) раствора диэтиламина в гексане. Затем в реактор при перемешивании при температуре 20oC дозируют литийорганический инициатор, полученный по примеру 5, в количестве 2,4 мл (3,72•10-3 моль). Содержимое аппарата выдерживают при температуре 20-25oC в течение 15 мин и затем дозируют 2,07 мл (1,86•10-3 моль) алкоксида натрия, полученного по примеру 8, и 0,54 г (1,88•10-3 моль) тетраэтиленгептаметилпентамина. Полимеризацию проводят при температуре 75oC в течение 40 мин. Конверсия мономеров 100%. После завершения полимеризации в раствор "живущего" полимера вводят сочетающий агент - четыреххлористый кремний в количестве 4,1 мл 0,2 М раствора в гексане (0,82•10-3 моль). Реакцию сочетания проводят при температуре 75oC в течение 40 мин. В раствор полимера вводят антиоксидант в количестве 1 мас.% на полимер и выделяют последний методом водной дегазации, сушат на вальцах, затем испытывают по стандартным методикам.

Молекулярная масса сополимера 320000, содержание 1,2-звеньев 55%, вязкость по Муни 90 условных единиц. Содержание статистически распределенного полистирола 25 мас.%, блочный полистирол отсутствует.

Пример 22. Получение статистического сополимера бутадиена и стирола (каучук ДССК-18) проводят, как в примере 21, но загружают в реактор 145 г стирола, 655 г бутадиена и 3,2 мл 0,5 М (1,6•10-3 моль) раствора диэтиламина в гексане. Затем дозируют при перемешивании при температуре 20oC литийорганический инициатор, полученный по примеру 6, в количестве 1,1 мл (1,6•10-3 моль). Через 15 мин в аппарат дозируют 0,53 мл (0,48•10-3 моль) алкоксида натрия, полученного по примеру 9, и 0,14 г (0,48•10-3 моль) тетраэтиленгептаметилпентамина. Полимеризацию проводят при температуре 76oC в течение 40 мин. По завершении полимеризации в раствор "живущего" полимера вводят сочетающий агент - четыреххлористый кремний в количестве 2 мл 0,2 М раствора в гексане (0,4•10-3 моль). Реакцию сочетания проводят при температуре 75oC в течение 40 мин.

Молекулярная масса полученного сополимера 680000, содержание 1,2-звеньев 55%. Содержание статистически распределенного полистирола 18 мас.%, блочный полистирол отсутствует, вязкость по Муни более 120 условных единиц.

Данные по примерам 20-22, подтверждающие сущность предлагаемого изобретения по п.2 формулы, представлены в таблице 4.

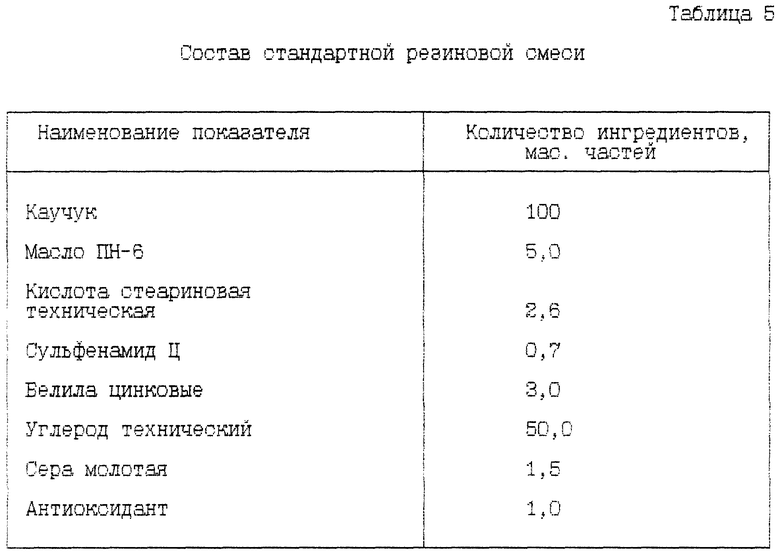

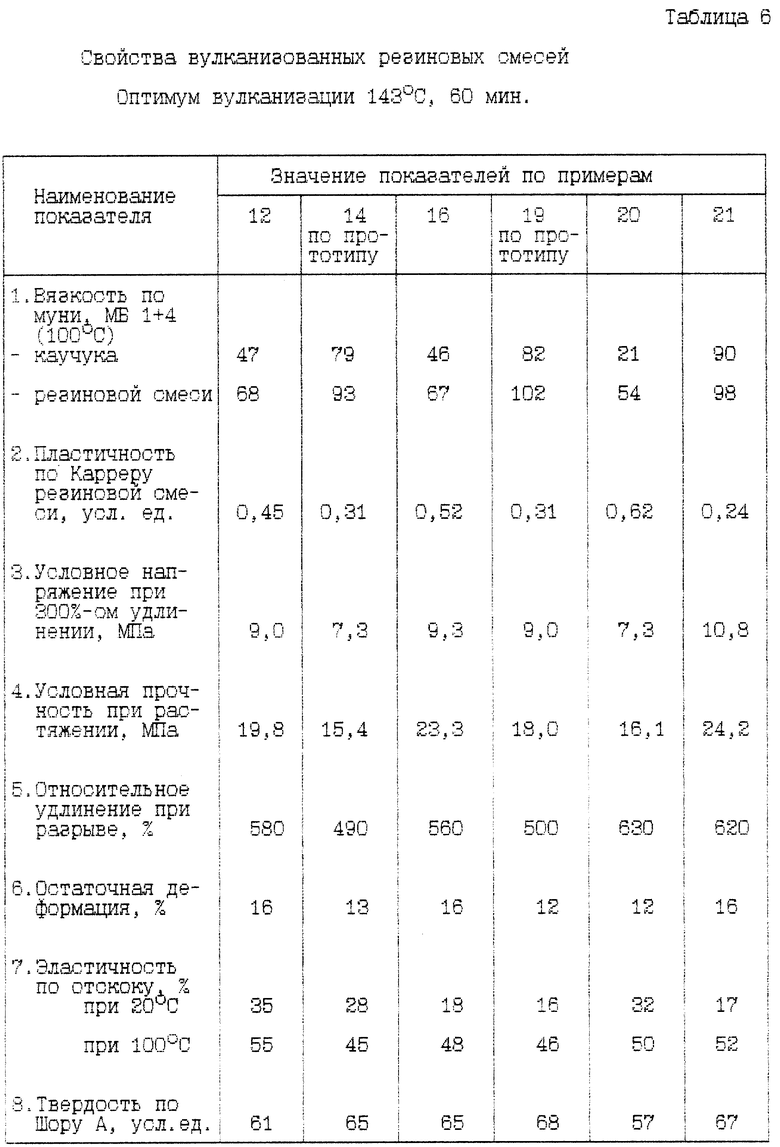

Для ряда полимеров, полученных заявляемым и известным способами, приготовлены резиновые смеси по стандартному рецепту и проведены их физико-механические испытания.

Состав стандартной смеси приведен в таблице 5, физико-механические показатели резиновых смесей - в таблице 6.

Данные, представленные в примерах 1-22 и таблицах 1-6, подтверждают получаемый в результате использования заявляемого способа желаемый технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТОВ МАЛЕИНОВОГО АНГИДРИДА С НИЗКОМОЛЕКУЛЯРНЫМИ (СО)ПОЛИМЕРАМИ | 1996 |

|

RU2153508C2 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1995 |

|

RU2082718C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

Изобретение относится к получению каучуков для производства шин с высокими эксплуатационными характеристиками. (Со)полимеризацию соответствующих мономеров проводят в среде углеводородного растворителя в присутствии каталитического комплекса, полученного взаимодействием хлористого этила с дисперсией лития в мол. соотношении 1 : 2,05 - 2,10 при 50 - 60oC с последующим введением мономера: этилена, бутадиена, изопрена, пиперилена, стирола или смеси бутадиена и стирола, - при мол. соотношении 0,25 - 1,00 : 1; алкоксида натрия - продукта взаимодействия N', N', N', N'-тетра(β-оксипропил)-этилендиамина с дисперсией натрия в мол. соотношении 1 : 4,05 - 4,10 при 98 - 100oC; полярного модификатора - триэтиленгексаметилтетрамина или тетраэтиленгептаметилпентамина в мол. соотношении активные литий : натрий : указанный модификатор 1 : 0,3 - 1,0 : 0,3 - 1,0, при дозировке 0,2 - 2,0 • 10-3 моль активного лития на 100 г полимеризуемых мономеров. Перед подачей указанного комплекса возможно введение диметиламина или диэтиламина в мол. соотношении активный литий : указанный алкиламин 1 : 0,5 - 1,0, а по окончании (со)полимеризации - сочетающего агента - тетраэтоксисилана или четыреххлористого кремния в мол. соотношении активный литий : указанный сочетающий агент 1 : 0,18 - 0,25. 1 з.п. ф-лы, 6 табл.

| US 5906956, A, 25.05.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1995 |

|

RU2082718C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ИЗОПРЕНА | 1992 |

|

RU2086562C1 |

| RU 98112996, A1, 27.11.1999. | |||

Авторы

Даты

2001-10-27—Публикация

2001-01-25—Подача