1

Известны устройства для изготовления шплинтовой проволоки, включающие два валка, между которыми производится деформация (плющение) проволоки.

Однако такие устройства преодолевают значительные контактные давления при деформации.

Предлагаемое устройство отличается от известных тем, что перед входом в очаг деформации установлен отклоняющий валок, обеспечивающий при протяжке огибание проволокой рабочего валка с калибром, кроме того, с выходной стороны рабочего валка также установлен отклоняющий валок.

Эти отличия позволяют снизить контактные давления при плющении, уменьшить износ калибров, а также сохранить ось транспортировки на одном уровне.

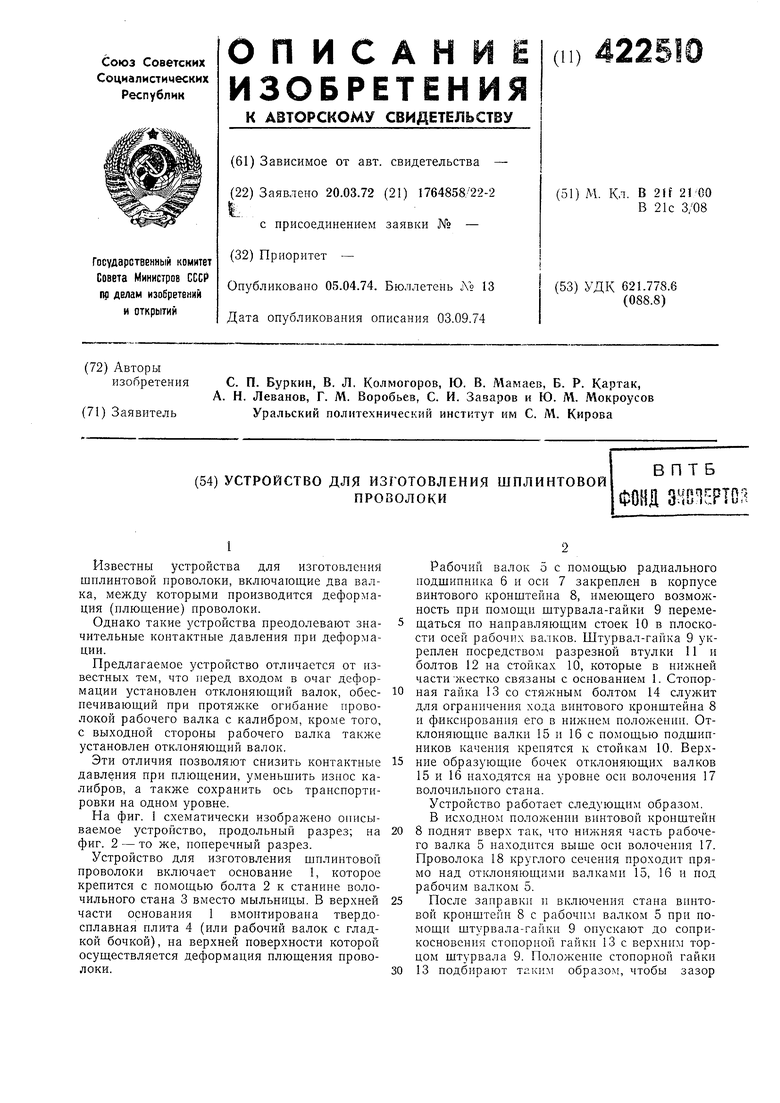

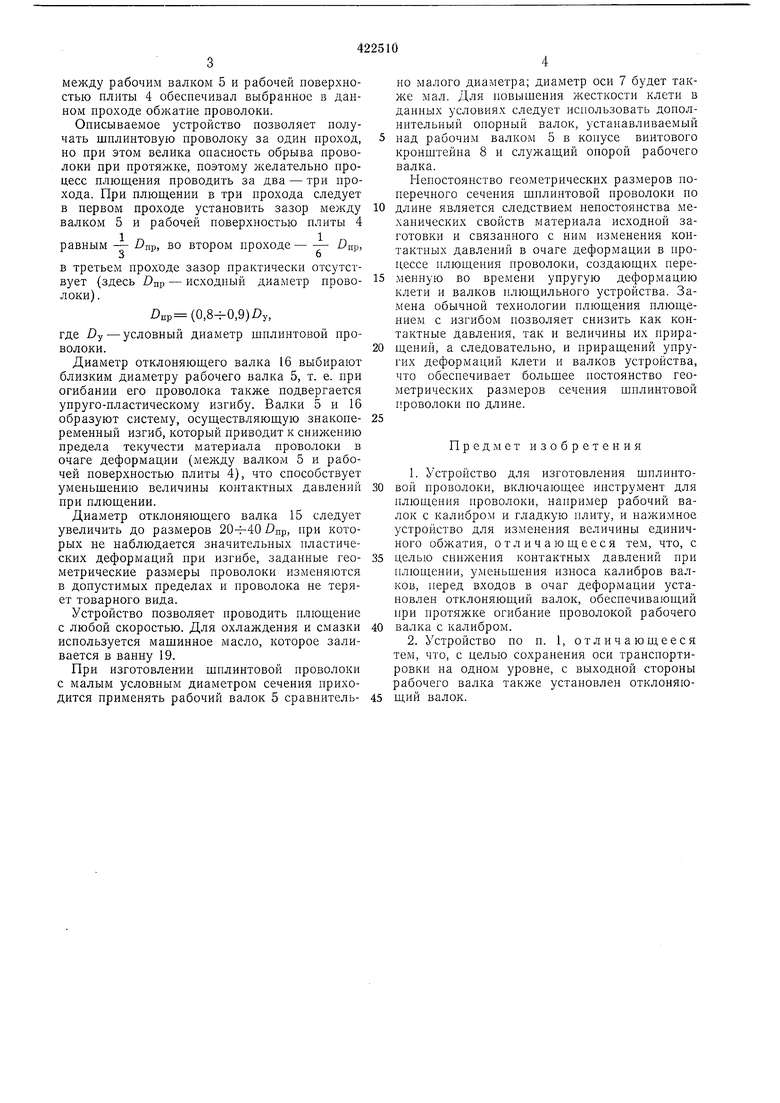

На фиг. 1 схематически изображено описываемое устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Устройство для изготовления шплинтовой проволоки включает основание 1, которое крепится с помощью болта 2 к станине волочильного стана 3 вместо мыльницы. В верхней части основания 1 вмонтирована твердосплавная плита 4 (или рабочий валок с гладкой бочкой), на верхней поверхности которой осуществляется деформация плющения проволоки.

Рабочий валок о с помощью радиального подшипника 6 и оси 7 закреплен в корпусе винтового кронштейна 8, имеющего возможность при помощи штурвала-гайки 9 перемещаться по направляющим стоек 10 в плоскости осей рабочих валков. Штурвал-гайка 9 укреплен посредством разрезной втулки 11 и болтов 12 на стойках 10, которые в нижней частижестко связаны с основанием 1. Стопорная гайка 13 со стялчным болтом 14 служит для ограничения хода винтового кронштейна 8 и фиксирования его в нижнем положепии. Отклоняющие валки 15 и 16 с помощью подшипников качения крепятся к стойкам 10. Верхние образующие бочек отклоняющих валков 15 и 16 находятся на уровне оси волочения 17 волочильного стана.

Устройство работает следующим образом. В исходном положении винтовой кронштейн

8 поднят вверх так, что нижняя часть рабочего валка 5 находится выше оси волочения 17. Проволока 18 круглого сечения проходит прямо над отклоняющими валками 15, 16 и под рабочим валком 5.

После заправки и включеиия стапа впнтовой кронштейн 8 с рабочим валком 5 при помощи штурвала-гайки 9 опускают до соприкосновения стопорной гайки 13 с верхним торцом штурвала 9. Положение стопорной гайки

13 подбирают таким образом, чтобы зазор между рабочим валком 5 и рабочей поверхностью плиты 4 обеспечивал выбранное в данном проходе обжатие проволоки. Описываемое устройство позволяет получать шплинтовую проволоку за один проход, но при этом велика опасность обрыва проволоки при протяжке, поэтому желательно процесс плющения проводить за два - три прохода. При плюпдении в три прохода следует в первом проходе установить зазор между 10 валком 5 и рабочей поверхностью плиты 4 равным - Dnp, во втором проходеjQnp, 36 в третьем проходе зазор практически отсутствует (здесьОпр - исходпый диаметр прово- 15 локи). 1пр (0,8-1-0,9) Dy, где Dy - условный диаметр шплинтовой проволоки.20 Диаметр отклоняющего валка 16 выбирают близким диаметру рабочего валка 5, т. е. при огибании его проволока также подвергается упруго-пластическому изгибу. Валки 5 и 16 образуют систему, осуществляющую знакопе- 25 ременный изгиб, который приводит к сиижепию предела текучести материала проволоки в очаге деформации (между валком 5 и рабочей поверхностью плиты 4), что способствует уменьшению величины контактных давлений 30 при плющении. Диаметр отклоняющего валка 15 следует увеличить до размеров Dnp, при которых не наблюдается значительных иластических деформаций при изгибе, заданные гео- 35 метрические размеры проволоки изменяются в допустимых пределах п проволока не теряет товарного вида. Устройство позволяет проводить плющение с любой скоростью. Для охлаждения и смазки 40 используется мащинное масло, которое заливается в ванну 19. При изготовлении щплинтовой проволоки с малым условным диаметром сечения приходится применять рабочий валок 5 сравнитель- 45 5 но малого диаметра; диаметр оси 7 будет также мал. Для повышения жесткости клети в данных условиях следует использовать дополнительный опорный валок, устанавливаемый над рабочим валком 5 в конусе виитового кронштейна 8 и служащий опорой рабочего валка. Непостояпство геометрических размеров поперечного сечения шплинтовой проволоки по длине является следствием непостоянства механических свойств материала исходной заготовки и связанного с ним изменения контактных давлений в очаге деформации в процессе плющения проволоки, создающих переменную во времени упругую деформацию клети и валков плющильного устройства. Замена обычной технологии плющения плющением с изгибом позволяет снизить как контактные давления, так и величины их приращений, а следовательно, и приращений упругих деформаций клети п валков устройства, что обеспечивает большее иостоянство геометрических размеров сечения шплинтовой проволоки по длине. Предмет изобретения 1. Устройство для изготовления шплинтовой проволоки, включающее инструмент для плющения проволоки, например рабочий валок с калибром и гладкую плиту, и нажимное устройство для изменения величины единичного обжатия, отличающееся тем, что, с целью снижения контактных давлений при плющении, уменьшения износа калибров валков, перед входов в очаг деформации устаповлен отклоняющий валок, обеспечивающий при протяжке огибание проволокой рабочего валка с калибром. 2. Устройство по п. 1, отличающееся тем, что, с целью сохранения оси транспортировки па одиом уровне, с выходной стороны рабочего валка также установлен отклоняющий валок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬВСЕСО'гСпшнтно^;.--БИЕЛ-О-) ^ | 1972 |

|

SU333992A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| Многовалковый калибр | 1988 |

|

SU1502142A1 |

| СПОСОБ КОСОЙ ПРОКАТКИ ТРУБ | 1971 |

|

SU304000A1 |

| СВАРОЧНАЯ КЛЕТЬ | 1971 |

|

SU314616A1 |

| НЕПРЕРЫВНЫЙ ТРУБОФОРМОВОЧНЫЙ СТАН | 1969 |

|

SU232925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302914C1 |

| Вертикальная формовочная клеть трубоформовочного стана | 1989 |

|

SU1697921A1 |

Даты

1974-04-05—Публикация

1972-03-20—Подача