Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных труб и профилей.

Целью изобретения является повышение качества труб.

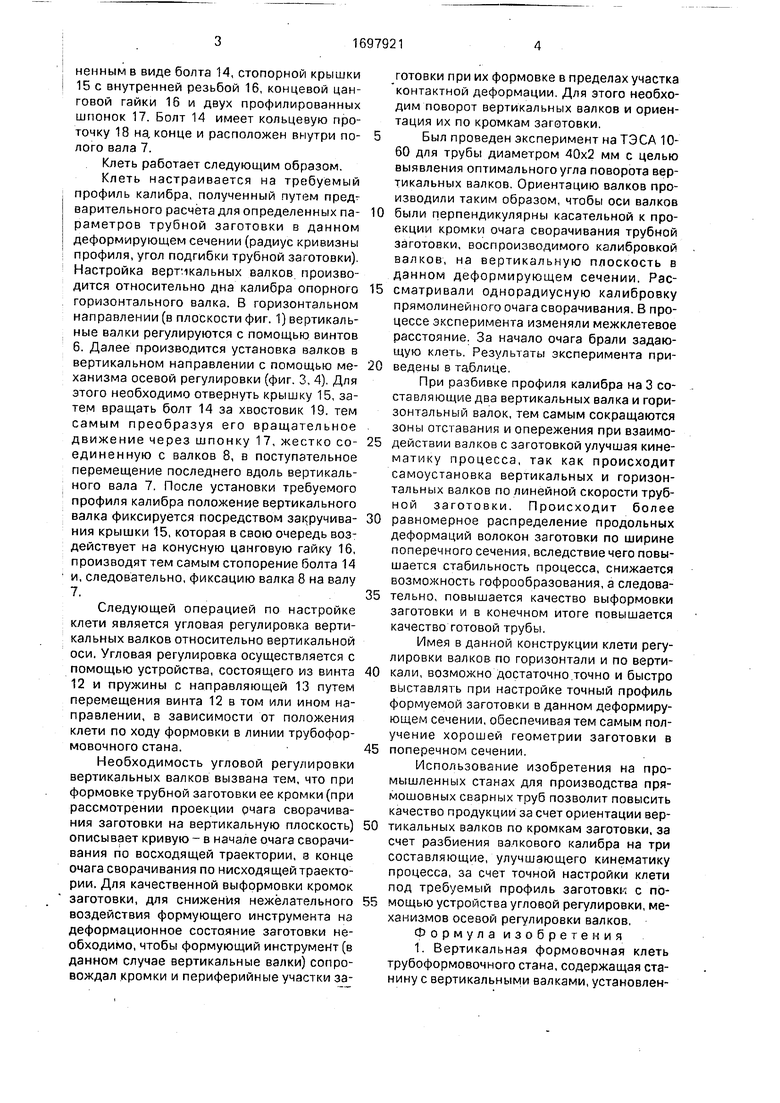

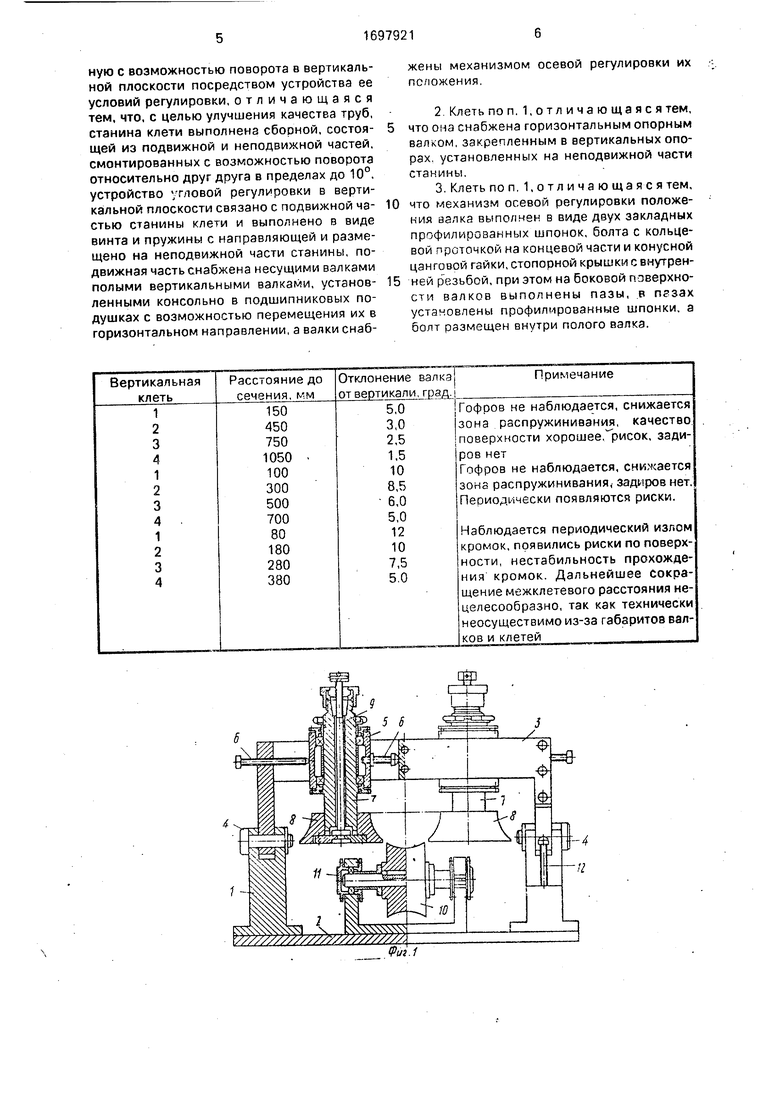

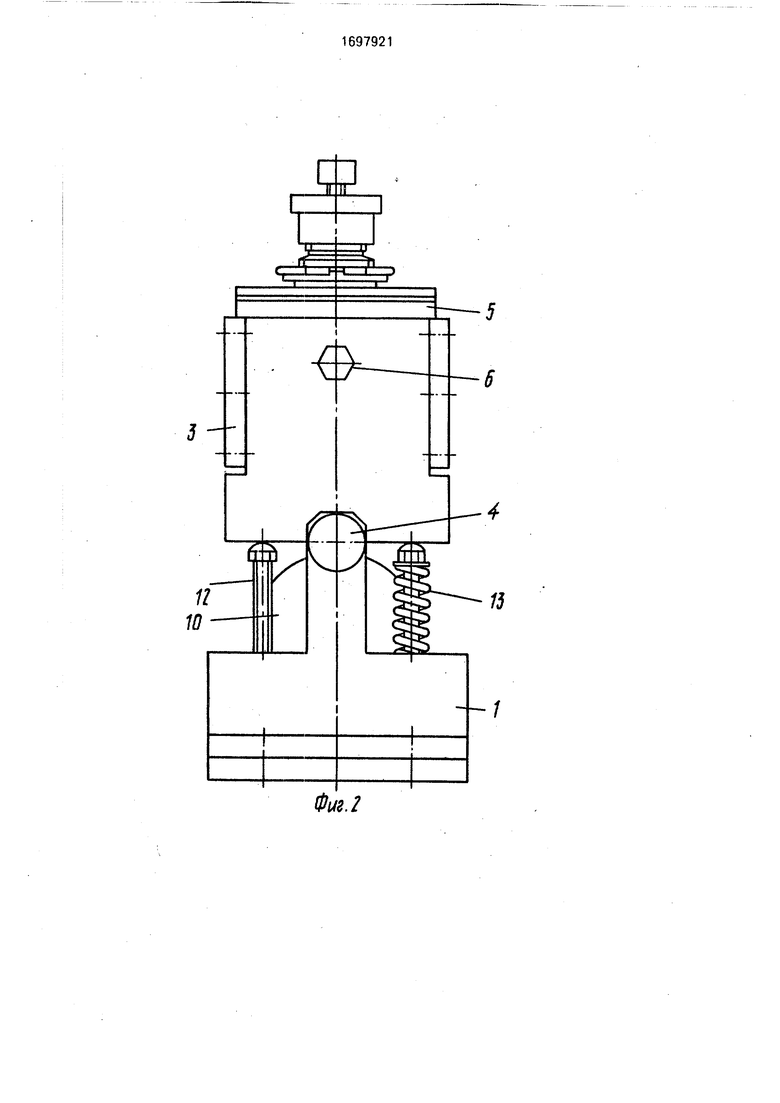

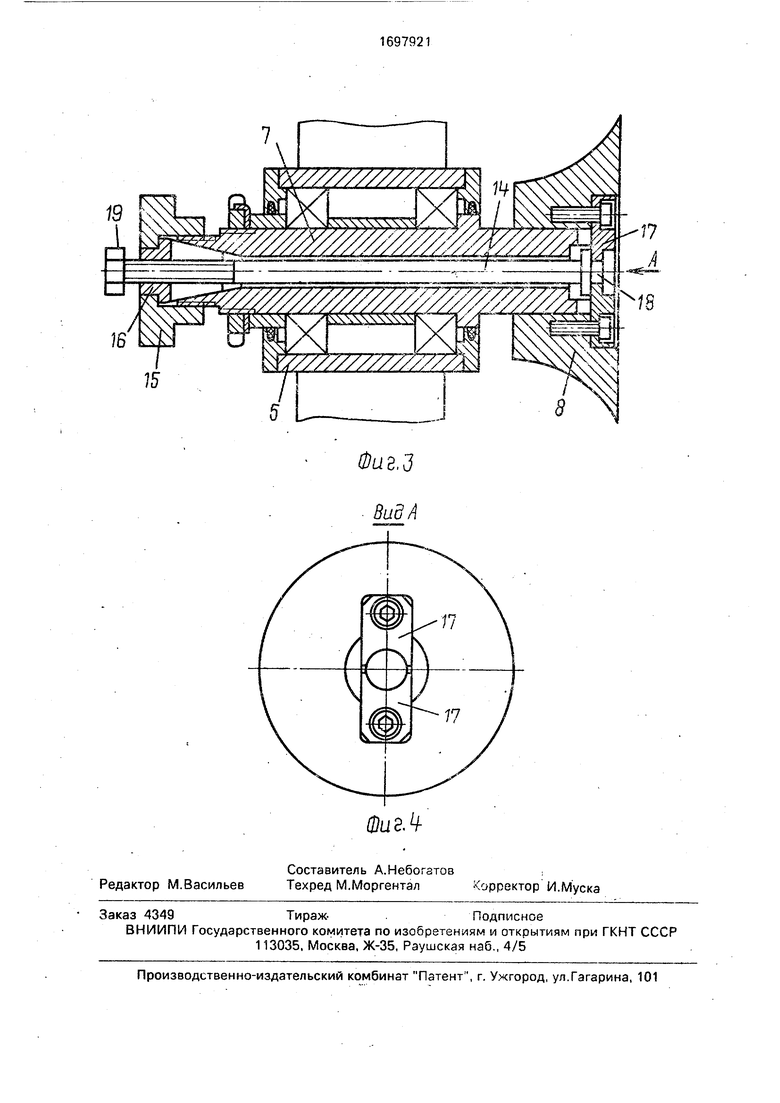

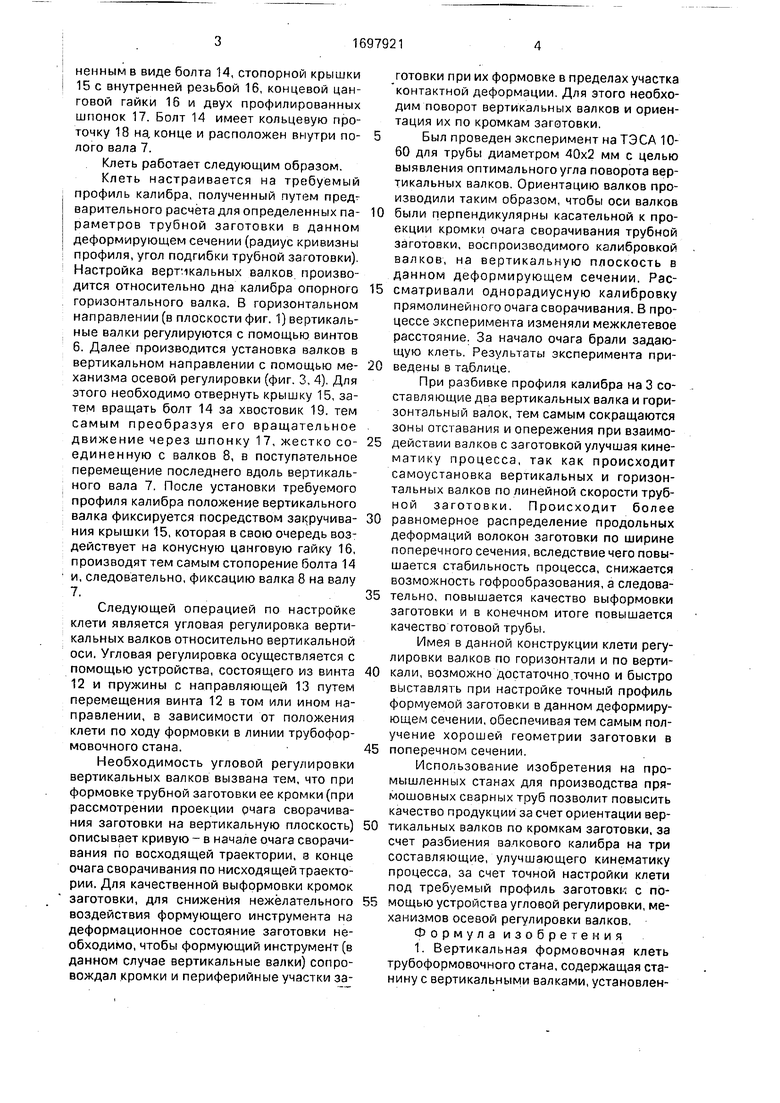

На фиг. 1 изображена клеть, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез валкового узла клети; на фиг. 4 - вид по стрелке А на фиг. 3.

Клеть содержит сборную станину, состоящую из неподвижной части 1, закрепленной на плите 2,и из подвижной части 3, соединенной с неподвижной частью станины посредством осей 4. В пазах подвижной

части станины закреплены в подшипниковых подушках 5 с возможностью регулировки винтами и вертикальные полые валы 7 с установленными на них валками 8. Данный валковый узел имеет возможность горизонтальною перемещения с помощью винтов 6 и осевого перемещения с помощью механизма 9. Клегь снабжена опорным валком 10, установленным в подшипниковых опорах 11 .- пиненных неподвижно с плитой 2.

Клеть имеет также устройство угловой регулировки в вертикальной плоскости в виде винта 12 и пружины 13 с направляющей. Вертикальные валки снабжены механизмом 9 осевой регулировки их положения, выполOs Ю -ч

sO КУ

енным в виде болта 14, стопорной крышки 15 с внутренней резьбой 16, концевой цановой гайки 16 и двух профилированных шпонок 17. Болт 14 имеет кольцевую проочку 18 на, конце и расположен внутри поого вала 7.

Клеть работает следующим образом.

Клеть настраивается на требуемый рофиль калибра, полученный путем предарительного расчета для определенных параметров трубной заготовки в данном еформирующем сечении (радиус кривизны профиля, угол подгибки трубной заготовки) Настройка вертикальных валков произвоится относительно дна калибра опорного горизонтального валка. В горизонтальном направлении (в плоскости фиг. 1} вертикальные валки регулируются с помощью винтов 6. Далее производится установка валков в вертикальном направлении с помощью меанизма осевой регулировки (фиг. 3, 4). Для этого необходимо отвернуть крышку 15, затем вращать болт 14 за хвостовик 19. тем самым преобразуя его вращательное вижение через шпонку 17, жестко соединенную с валков 8, в поступательное перемещение последнего вдоль вертикального вала 7. После установки требуемого профиля калибра положение вертикального валка фиксируется посредством закручивания крышки 15, которая в свою очередь воздействует на конусную цанговую гайку 16, производят тем самым стопорение болта 14 и, следовательно, фиксацию валка 8 на валу 7,

Следующей операцией по настройке клети является угловая регулировка вертикальных валков относительно вертикальной оси. Угловая регулировка осуществляется с помощью устройства, состоящего из винта 12 и пружины с направляющей 13 путем перемещения винта 12 в том или ином направлении, в зависимости от положения клети по ходу формовки в линии трубофор- мовочного стана.

Необходимость угловой регулировки вертикальных валков вызвана тем, что при формовке трубной заготовки ее кромки (при рассмотрении проекции рчага сворачивания заготовки на вертикальную плоскость) описывает кривую - в начале очага сворачивания по восходящей траектории, а конце очага сворачивания по нисходя щей траектории. Для качественной выформовки кромок заготовки, для снижения нежелательного воздействия формующего инструмента на деформационное состояние заготовки необходимо, чтобы формующий инструмент (в данном случае вертикальные валки) сопровождал кромки и периферийные участки заготовки при их формовке в пределах участка контактной деформации. Для этого необходим поворот вертикальных валков и ориентация их по кромкам заготовки.

Был проведен эксперимент на ТЭСА 1060 для трубы диаметром 40x2 мм с целью выявления оптимального угла поворота вертикальных валков. Ориентацию валков производили таким образом, чтобы оси валков

0 были перпендикулярны касательной к проекции кромки очага сворачивания трубной заготовки, воспроизводимого калибровкой валков, на вертикальную плоскость в данном деформирующем сечении. Рас5 сматривали однорадиусную калибровку прямолинейного очага сворачивания. В процессе эксперимента изменяли межклетевое расстояние. За начало очага брали задающую клеть. Результаты эксперимента при0 ведены в таблице.

При разбивке профиля калибра на 3 составляющие два вертикальных валка и горизонтальный валок, тем самым сокращаются зоны отставания и опережения при взаимо5 действии валков с заготовкой улучшая кинематику процесса, так как происходит самоустановка вертикальных и горизонтальных валков по линейной скорости трубной заготовки. Происходит более

0 равномерное распределение продольных деформаций волокон заготовки по ширине поперечного сечения, вследствие чего повышается стабильность процесса, снижается возможность гофрообразования, а следова5 тельно, повышается качество выформовки заготовки и в конечном итоге повышается качество готовой трубы.

Имея в данной конструкции клети регулировки валков по горизонтали и по верти0 кали, возможно достаточно точно и быстро выставлять при настройке точный профиль формуемой заготовки в данном деформирующем сечении, обеспечивая тем самым получение хорошей геометрии заготовки в

5 поперечном сечении.

Использование изобретения на промышленных станах для производства пря- мошовных сварных труб позволит повысить качество продукции за счет ориентации вер0 тикальных валков по кромкам заготовки, за счет разбиения валкового калибра на три составляющие, улучшающего кинематику процесса, за счет точной настройки клети под требуемый профиль заготовка с по5 мощью устройства угловой регулировки, механизмов осевой регулировки валков, Формула изобретения 1. Вертикальная формовочная клеть трубоформовочного стана, содержащая станину с вертикальными валками, установленную с возможностью поворота в вертикальной плоскости посредством устройства ее условий регулировки, отличающаяся тем, что, с целью улучшения качества труб, станина клети выполнена сборной, состоящей из подвижной и неподвижной частей, смонтированных с возможностью поворота относительно друг друга в пределах до 10°. устройство угловой регулировки в вертикальной плоскости связано с подвижной частью станины клети и выполнено в виде винта и пружины с направляющей и размещено на неподвижной части станины, подвижная часть снабжена несущими валками полыми вертикальными валками, установленными консольно в подшипниковых подушках с возможностью перемещения их в горизонтальном направлении, а валки снабжены механизмом осевой регулировки их

положения.

2 Клеть по п. 1, отл и ч а ю ща я с я тем, что она снабжена горизонтальным опорным валком, закрепленным в вертикальных опорах, установленных на неподвижной части станины.

3. Клеть по п. 1,отличающаяся тем, что механизм осевой регулировки положения аалка выполнен в виде двух закладных профилированных шпонок, болта с кольцевой проточкой на концевой части и конусной цанговой гайки, стопорной крышки с внутрен- ней резьбой, при этом на боковой поверхно- сти валков выполнены пазы, в установлены профилированные шпонки, а болт оззмещен внутри полого валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

| Способ настройки валкового формовочного стана | 1988 |

|

SU1593720A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

Изобретение относится к обработке металлов давление и может быть использовано пси производстве сварных труО и профилей. Цель изобретения - повышение кз ества труб. При настройке клети ориентацию вертикальных валков 8 задают поворотам подвижной части 3 станины относительно неподвижной части станины на угол до 10°. Индивидуапьнач осевая настройка валков 8 осуществляется механизмом настройки, содержащим болт 9. Настройка валков 8 в горизонтальном направлении осуществляется винтовыми механизмами 6. Использование изобретения позволяет осуществлять оптимальные схемы формовки. 2 з.п. ф-лы, 4 ил. (А

ь&

Фиг. 2

1

19

16

15

Фиъ.З

Вид А

| НЕПРЕРЫВНЫЙ ТРУБОФОРМОВОЧНЫЙ СТАН | 0 |

|

SU232925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-09-18—Подача