Все виды применения твердых сплавов для обработки разных материалов сводятся к двум группам. Именно применение твердого сплава, в виде пластинок самых разнообразных форм, играющих роль отдельных самостоятельных резцов, и применение сплава в виде направляемого сплошного слоя на определенных частях инструмента. Предлагаемый способ применения сплава и приспособление для его осуществления отличается от упомянутых двух тем, что твердый сплав применяется в виде крупки, аналогичной обычным абразивным материалам в точильных шлифовальных кругах и абразивных фрезах. Роль связи в данном случае играет металл, на котором крепятся зерна твердого сплава. Зерна твердого сплава при этом распределяются в должном порядке на поверхности листа, который затем обрабатывается постепенно сближаемыми электродами, изготовленными в форме роликов, служащими для вдавливания крупинок в лист по мере размягчения материала под влиянием электрического тока.

Предлагае1мый способ дает возможность соединить преимущества, свойственные абразивным кругам, со всеми преимуществами изготовления инструмента из металла. С особым успехом этот способ может быть применен для производства самозатачивающегося

(228)

инструмента системы Я. М. ИгнатьеваПримером может служить наварка твердого сплава на боковые поверхности стального диска. При этом получаются фрезы, по своим качествам превосходящие фрезы абразивного типа и отличающиеся самозатачиванием, которое проявляется в усиленном износе стали в виде желобка, обнажающего зерна твердого сплава. Тем же путем могут быть изготовлены ножовки, ленточные и другие полосовые пилы.

Учитывая далее, что твердые сплавы по своей твердости превосходят естественные абразивы, необходимо ожидать очень важных технических и экономических результатов от применения предлагаемого вида абразивного инструмента, тем более, что сталь, на которой крепятся твердые сплавы, значительно прочнее связей, применяемых в абразивной промышленности.

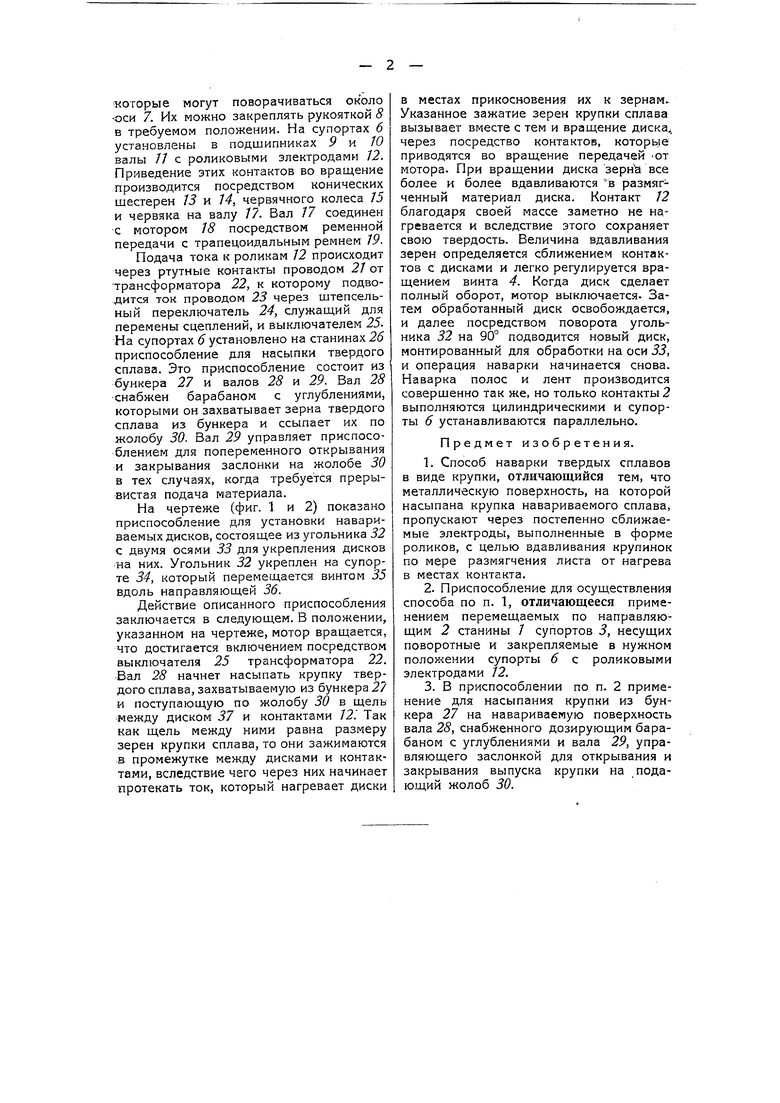

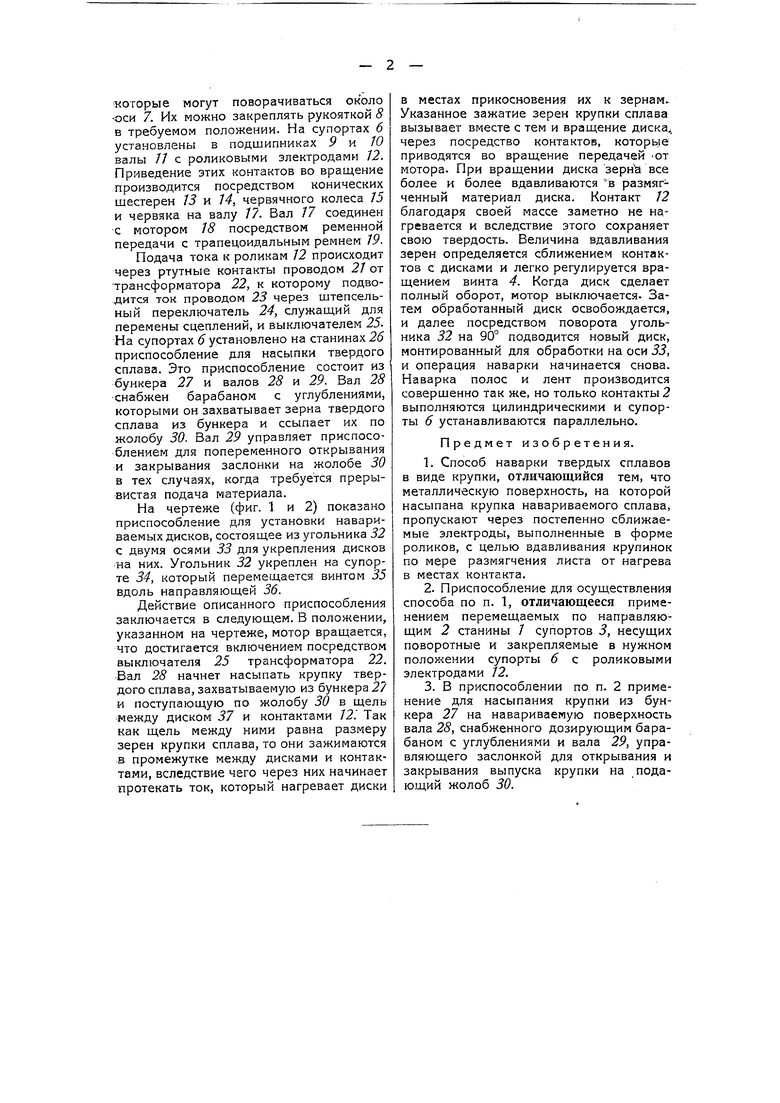

На чертеже фиг. 1 изображает вид предлагаемого приспособления сбоку и фиг. 2--вид его сверху.

Машина для осуществления описанного способа устроена следующим образом. На станине / (фиг. 1) по направляющим 2 могут перемещаться два супорта. через посредство винта Оправой и левой резьбы. Вращая маховик 5, можно сближать или удалять супорты 3. На этих супортах расположены вторые супорты 6,

которые могут поворачиваться около оси 7. Их можно закреплять рукояткой 8 в требуемом положении. На супортах 6 установлены в подшипниках 9 v 10 валы // с роликовыми электродами 12. Приведение этих контактов во вращение производится посредством конических шестерен 75 и 14, червячного колеса 15 и червяка на валу 77. Вал 77 соединен с мотором 18 посредством ременной передачи с трапецоидальным ремнем 19.

Подача тока к роликам 72 происходит через ртутные контакты проводом 27 от Трансформатора 22, к которому подводится ток проводом 25 через штепсельный переключатель 24, служаш,ий для перемены сцеплений, и выключателем 25. На супортах 6 установлено на станинах 25 приспособление для насыпки твердого сплава. Это приспособление состоит из бункера 27 и валов 28 и 29. Вал 28 снабжен барабаном с углублениями, которыми он захватывает зерна твердого сплава из бункера и ссыпает их по желобу 30. Вал 29 управляет приспособлением для попеременного открывания и закрывания заслонки на жолобе 30 в тех случаях, когда требуется прерывистая подача материала.

На чертеже (фиг. 1 и 2) показано приспособление для установки навариваемых дисков, состоящее из угольника 52 с двумя осями 55 для укрепления дисков на них. Угольник 52 укреплен на супорте 34, который перемещается винтом 35 вдоль направляющей 36.

Действие описанного приспособления заключается в следующем. В положении, указанном на чертеже, мотор вращается, что достигается включением посредством выключателя 25 трансформатора 22. Вал 28 начнет насыпать крупку твердого сплава, захватываемую из бункера 27 и поступающую по жолобу ЗО в щель между диском 57 и контактами 72. Так как щель между ними равна размеру зерен крупки сплава, то они зажимаются в промежутке между дисками и контактами, вследствие чего через них начинает протекать ток, который нагревает диски

в местах прикосновения их к зернам. Указанное зажатие зерен крупки сплава вызывает вместе с тем и вращение диска. через посредство контактов, которь1е приводятся во вращение передачей ют мотора. При вращении диска зерна все более и более вдавливаются в размягченный материал диска. Контакт 72 благодаря своей массе заметно не нагревается и вследствие этого сохраняет свою твердость. Величина вдавливания зерен определяется сближением контгактов с дисками и легко регулируется вращением винта 4. Когда диск сделает полный оборот, мотор выключается. Затем обработанный диск освобождается, и далее посредством поворота угольника 52 на 90° подводится новый диск, монтированный для обработки на оси 55, и операция наварки начинается снова. Наварка полос и лент производится совершенно так же, но только контакты 2 выполняются цилиндрическими и супорты 6 устанавливаются параллельно.

Предмет изобретения.

1.Способ наварки твердых сплавов в виде крупки, отличающийся тем, что металлическую поверхность, на которой насыпана крупка навариваемого сплава, пропускают через постепенно сближаемые электроды, выполненные в форме роликов, с целью вдавливания крупинок по мере размягчения листа от нагрева в местах контакта.

2.Приспособление для осуществления способа по п. 1, отличающееся применением перемещаемых по направляющим 2 станины 7 супортов 5, несущих поворотные и закрепляемые в нужном положении супорты 6 с роликовыми электродами 72.

3.В приспособлении по п. 2 применение для насыпания крупки из бункера 27 на навариваемую поверхность вала 28, снабженного дозирующим барабаном с углублениями и вала 29, управляющего заслонкой для открывания и закрывания выпуска крупки на подающий жолоб 30.

авторскому свидетельству Н. А. Бухмана, В, А. РогозинсЕОго и В. А. Полежаева

42300

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ НАВАРКИ КРОШКИ ТВЕРДОГО СПЛАВА НА РЕЖУЩИЕ КРОМКИ ИНСТРУМЕНТОВ | 1939 |

|

SU58191A1 |

| Приспособление для вырезывания камней из массива | 1929 |

|

SU15159A1 |

| Ударная пила для горных работ | 1937 |

|

SU55240A1 |

| Видоизменение торфососа | 1925 |

|

SU16648A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| СИСТЕМЫ И СПОСОБЫ ЗАТОЧКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2011 |

|

RU2602701C2 |

Фиг/

Авторы

Даты

1935-03-31—Публикация

1934-09-05—Подача